КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкционные (строительные) низколегированные стали

|

|

|

|

Низколегированными называются стали, содержащие не более 0,22% углерода и сравнительно не большое количество не дефицитных легирующих элементов: Mn (до 1,8%), Si (до 1,2%), Cr (до 0,8%), а также Ni (0,8%), Сu (0,5%), V (0,15%), Ti (0,03%), N (0,15%). Эти стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций в основном без термообработки. Эти стали хорошо свариваются, не образуют при сварке холодных и горячих трещин.

Легирующие элементы растворяясь в феррите, уменьшая размеры зерна и увеличивая склонность стали к переохлаждению, способствуют измельчению карбидной фазы, поэтому низколегированные стали по сравнению с углеродистыми сталями обыкновенного качества (ст 2, ст 3, ст 4) имеют более высокие значения пределов прочности и текучести при сохранении хорошей пластичности. Низколегированные стали не редко поставляют после нормализации (или нормализации и высокого отпуска). Нормализация повышает σв и σ0,2 и, измельчая зерно, улучшает пластичность и вязкость.

Применение в строительстве термически обработанных профилей и листов из низколегированной стали, имеющей σ 0,2 =40 кгс/мм2 дает экономию металла до 50%. Выбор стали для стальных конструкций зданий и сооружений выбирается исходя из вида сооружения (элемента конструкции, условий эксплуатации и расчетных температур, характера и величины действующих нагрузок). Все стали применяемые для стальных конструкций, подразделяют на условные классы исходя, из отношения σв /σ0,2.

ГруппаI. Сварные конструкции, работающие в особо тяжелых условиях и подвергающиеся воздействию динамических и вибрационных нагрузок (элементы конструкций бункерных и разгрузочных эстакад). В этой группе принимают две расчетных температуры (-40 ÷ -60 0С) рекомендуются стали 09Г2С, 10Г2С1, 10Г2С1Д, 15ХСНД и термообработанная 10Г2С1. Применение высокопрочных сталей (σ0,2 > 40 кгс/мм2), более склонных к хрупкому разрушению не рекомендуется.

|

|

|

Группа II. Сварные конструкции, находящиеся под непосредственным воздействием динамических и вибрационных нагрузок (кроме перечисленных в группе I – пролеты наклонных мостов, доменных печей, пролетные строения, опоры транспортных галерей). При температуре (-300С) помимо (09Г2С, 10Г2С1, 15ХСНД) применяют 16 Г2АФ.и При температуре (-40 ÷ -65 0С) применяют (09Г2С, 10Г2С1, 10Г2С1Д, 15ХСНД.

Группа III. Сварные конструкции перекрытий и покрытий (фермы, ригели рам, главные балки перекрытий). Для этой группы расчетные температуры приняты по группе II: при t-300С применяют 14Г2, 14Г2АФ, 15Г2СФ и термически - упрочненные 15ХСНД и 15Г2СФ.

Группа IV. Сварные конструкции не подвергающиеся непосредственному воздействию подвижных или вибрационных нагрузок (колонны, стойки, опорные плиты, конструкции, поддерживающие технологическое оборудование и трубопроводы). При температурах –400С применяют стали 16Г2АФ, и термически упрочненную сталь 15Г2СФ и 12 Г2СМФ и 14ГСМФР. При более низких температурах применяют стали 09Г2С, 09Г2, 10Г2С1, 15ХСЕД, 10 ХСНД.

Группа V. Конструкции I, IV групп, монтируемы при температуре ниже –400С и эксплуатируемые в отапливаемых помещениях. Применяют стали 09Г2С, 09Г2, 15ХСНД. Мосты для автотранспорта изготавливают из стали 15ХСНД, 10ХСНД, 10Г2С1Д, 16Г2АФ.

Для изготовления труб большого диаметра применяют сталь 17ГС (σ0,2 – 36кгс/мм2, σв – 52кгс/мм2, поступающую в нормализованном состоянии. Последние годы для труб рекомендуются стали 14Г2САФ, 14Г2СФБ, с σв –60кгс/мм2 и σ0,2 – 45кгс/мм2.

Арматурные стали, применяют для армирования обычных и предварительно- напряженных железобетонных конструкций (стержневая арматурная сталь).

|

|

|

| Класс арматурной стали | Марки стали |

| Не напряженные конструкции | |

| А-I | Cт зКП, Ст |

| А-II | Ст 5ПС, 18Г2С |

| А-III | 35ХС, 25Г2С |

| Для предварительно напряженных конструкций | |

| А-IV | 80C, 20ХГ2Ц |

| А-V | 23Х2Г2Г |

Из-за низкого содержания углерода прочность таких сталей невысока, зато хороши пластичность и ударная вязкость. Основным достоинством таких сталей является их хорошая свариваемость (чем ниже содержание углерода, тем меньше вероятность растрескивания сварного шва и околошовной зоны при кристаллизации и остывании до комнатной температуры). Соединение деталей в современных конструкциях (каркасы зданий и цехов, мосты, теплообменники промышленных котлов и т. п.) производится именно сваркой, поэтому верхний предел содержания углерода в таких сталях ограничен 0,25%, реже - 0,30%.

Стали с низким содержанием углерода не воспринимают закалку (твердость их при быстром охлаждении из аустенитного состояния не повышается). Поэтому термическая обработка таких сталей заключается либо в отжиге (нагрев до температур 930-950°С с последующим медленным охлаждением вместе с отключенной от питания печью), либо в нормализации (тот же нагрев, но более быстрое последующее охлаждение на спокойном воздухе). В последнем случае прочность стали будет несколько выше.

2. Машиноподелочные низко- и среднеуглеродистые стали. Цементуемые стали (до 0,2% С). Эти стали не обладают закаливаемостью, они малопрочны, но высокопластичны. Во многих случаях необходимо, чтобы изделие обладало твердым и износостойким поверхностным слоем, а сердцевина была вязкой (трущиеся детали, шпонки, шайбы и т. п.). Для этого его подвергают цементации: поверхность детали специально насыщают при температурах свыше 900°С атомарным углеродом на глубину около 1 мм до концентрации углерода 1-1,2%. В результате изделие получается как бы двухслойным: внутри - низкоуглеродистая доэвтектоид-ная сталь, не воспринимающая закалку, с поверхности - заэвтектоидная сталь, которую можно закаливать на очень высокую твердость (до НRС 61-63 единицы - твердость закаленной инструментальной стали).

Операция изменения химического состава поверхностного слоя детали при нагреве до высоких температур называется цементацией (один из видов химико-термической обработки).

|

|

|

Чтобы получить необходимый комплекс свойств в поверхностном слое, деталь после цементации подвергают закалке с последующим низким (Т=180÷220°С) отпуском.

Цементации подвергают зубчатые и червячные колеса, поршневые кольца, оси колес подвижного состава, кольца и ролики подшипников и т, п.

Нормализуемые машиноподелочные стали (С=0,2-0,3%) подвергают нормализации и используют для изготовления деталей неответственного назначения (болты, шпильки, винты, гайки, прокладки, детали обшивок и кожухов установки, арматура).

Улучшаемые стали (0,3-0,5% С) подвергают соответствующей термической обработке, заключающейся в закалке с последующим высоким (Т=450- 650°С) отпуском. В результате сталь приобретает структуру зернистого сорбита либо перлита. Глобулярная форма очень мелких частичек цементита позволяет резко снизить концентрацию напряжений вокруг них, что обеспечивает высокий уровень ударной вязкости в закаленной стали.

Сочетание высокой прочности с хорошей ударной вязкостью позволяет использовать улучшаемые стали для изготовления ответственных (тяжелонагруженных) деталей, в том числе испытывающих ударные (динамические) нагрузки.

Обычно после улучшения σв составляет 600- 700 Н/м2 при ударной вязкости ан до 5-6 Дж/м2.

Пружинно-рессорные стали (0,5- 0,7% С) характеризуются сочетанием повышенной прочности с высокими характеристиками упругости. Таким комплексом свойств обладает структура троостита отпуска с зернистыми частицами цементита. Поэтому такие детали, как элементы рессор, торсионы, мембраны и т. п. подвергают закалке с последующим средним отпуском при 350-450°С.

Инструментальные стали (0,7-1,3% С) обладают максимальной твердостью, о высокой износостойкостью, хорошей режущей способностью и (для ударного инструмента) достаточной для работы без хрупкого разрушения ударной вязкостью. Так как ударная вязкость с ростом содержания углерода падает, то для ударного инструмента (бойки, долота, зубила, керны и т. п.) применяют стали с 0,7-0,9% С. Более высокоуглеродистые стали (0,9-1,3% С) используют для изготовления режущего инструмента (сверла, фрезы, резцы). Твердость рабочих (режущих) кромок не должна быть менее 60 единиц НКС, поэтому термическая обработка инструментальных сталей заключается в закалке с последующим низким (до 200°С) отпуском. Получаемая структура - мартенсит отпуска - обладает максимальной твердостью.

|

|

|

Система обозначения марок углеродистых сталей. Маркировка углеродистых сталей учитывает их качество. Качество стали (при одном и том же содержании углерода) определяется содержанием в ней вредных примесей - серы и фосфора. Повышенное содержание серы приводит к высокотемпературному (≥900°С) растрескиванию стали при горячей обработке давлением (явление красноломкости). Фосфор же вызывает явление хладноломкости - хрупкое растрескивание стали по границам зерен при комнатной температуре и ниже под действием внешних нагрузок, особенно ударных.

Так как содержание серы и фосфора определяется способом выплавки стали, то качество стали, следовательно, определяется способом ее производства. Таким образом, маркировка сталей - это, по сути дела, классификация их по качеству.

Различают углеродистую сталь обыкновенного качества, сталь качественную и сталь высококачественную. Сталь обыкновенного качества имеет повышенное содержание примесей серы и фосфора - до 0,05% каждого из этих элементов. В качественных сталях содержание каждой из вредных примесей не должно превышать 0,04%. В высококачественных сталях S≤0,03% и Р ≤0,03%.

Стали обыкновенного качества (ГОСТ 380-71) выплавляют преимущественно в больших мартеновских печах или в конверторах. Стали обыкновенного качества обозначают буквами Ст и условными номерами от 0 до 6 (например, СтО, Ст2,.., Ст6). Возрастание номера соответствует повышению концентрации углерода в стали, однако конкретного содержания углерода эти цифры не показывают. Степень раскисленности стали обозначают двумя буквами: сп - спокойная, пс - полуспокойная, кп - кипящая, которые ставятся в конце маркировки.

В зависимости от назначения и гарантируемых заводом-поставщиком характеристик стали обыкновенного качества подразделяются на три группы (А, Б и В).

Группа А. Стали этой группы поставляются металлургической промышленностью по механическим свойствам (σв, σ0,2, δ, %), химический состав сталей этой группы не регламентируется. Поэтому эти стали используются непосредственно в состоянии поставки без последующей обработки давлением; они не могут быть подвергнуты термической обработке или сварке. С увеличением номера марки стали предел прочности повышается, а пластичность снижается.

Группа Б. Сталь этой группы поставляют с гарантированным химическим составом.Такие стали, могут подвергаться различной горячей обработке (ковке, сварке), а в некоторых случаях они проходят термическую обработку. В обозначении марки стали этой группы, впереди ставится буква Б.

Марки стали БСт1кп, БСт1пк, БСтЗпс содержат углерода 0,06- 0,12%, марганца 0,25- 0,50%, фосфора 0,04%, серы 0,05%, кремния сталь БСт1кп содержит 0,05%, а БСт1пс и БСтЗпс - 0,12-0,17 и 0,05-0,17% соответственно.

Группа В. В этом случае завод-поставщик гарантирует как химический состав, так и механические свойства по специально заданным нормам (эти нормы одинаковы для всех трех групп сталей обыкновенного качества). Такие стали подвергаются термической обработке и используются в сварных соединениях. В маркировку сталей данной группы вводится буква В, например ВСтЗсп.

Качественные конструкционные стали (ГОСТ 1050-74) - кислородно-конверторная, мартеновская либо электросталь (наиболее качественная). Завод-поставщик полностью гарантирует химический состав и механические свойства таких сталей. Конкретные марки качественных сталей обозначают двузначными цифрами: 05, 08, 10, 15,..., 65, указывающими среднее содержание углерода в сотых долях процента. Затем указывается степень раскислен-ности - пс, кп (если сталь спокойная, а это в большинстве случаев так, то индекс «сп» не дается). Например, сталь 08кп (0,08% С, кипящая), но сталь 40 (0,40% С, спокойная), сталь 65 (0,65% С).

Качественные инструментальные стали (ГОСТ 1435-74) маркируются какУ7, У8, У9,.., У13, где буква У обозначает сталь углеродистую, а цифра показывает содержание углерода, но не в сотых, а в десятых долях процента. Так, сталь У8 содержит 0,8% С, сталь У10 - 1% С.

Высококачественные инструментальные стали - минимальное содержание вредных примесей - серы (≤0,025%) и фосфора (≤0,025%). Высококачественные стали можно получить лишь в электрических дуговых либо индукционных печах. Для обозначения высокого качества в конце марки ^тали ставят букву А, например У7А.

§ 25. ЛЕГИРОВАННЫЕ СТАЛИ И ИХ КЛАССИФИКАЦИЯ

Наибольшее распространение для изготовления ответственных деталей и конструкций в машиностроении, энергетике, строительстве и на транспорте нашли легированные стали. В них помимо углерода и примесей содержатся специально введенные при плавке легирующие элементы - вещества, вводимые в сталь в определенных концентрациях с целью изменения ее химического состава, строения и свойств. При кристаллизации легирующие элементы взаимодействуют с железом и углеродом, а также между собой, образуя новые фазы, что и приводит к изменению структуры и свойств стали.

Система обозначения марок легированных сталей. В соответствии с ГОСТом в нашей стране принята буквенно-цифровая система обозначения марок. Заглавными буквами обозначены легирующие элементы, введенные в сталь, цифрой после буквы - их содержание, если массовое количество легирующего элемента превышает 1%. Если содержание элемента в стали менее процента, то указывают только букву, цифру не показывают.

Легирующие элементы обозначают следующими буквами: Х - хром, Н - никель, М - молибден, В - вольфрам, К - кобальт, Т - титан, А - азот, Г - марганец, Д - медь, Ф - ванадий, С - кремний, П - фосфор, Ю - алюминий, Б - ниобий, Ц - цирконий, Р - бор.

В случае конструкционных легированных сталей в начале маркировки указывают две цифры, показывающие содержание углерода в сотых долях процента, сам углерод как элемент в маркировке не показывается, например 12ХНЗ (С = 0,12%, Сr<1%, Ni = 3%) -У инструментальных сталей первая цифра в маркировке показывает содержание углерода в десятых долях процента: 9ХС, 9Х, ВСГ. Если углерода в инструментальной стали более 1%, то первая цифра в маркировке опускается: ХВГ, ХГ, ХВ5.

Классификация легированных сталей. Учитывая многообразие легированных сталей по составу, структуре и свойствам, их классификацию необходимо давать по большому числу признаков (классификаторов). Ниже приводится классификация сталей.

1. По назначению легированные стали подразделяются на конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные легированные стали, как и простые углеродистые, в зависимости от содержания углерода делятся на строительные, или котельные (С ≤0,25% для хорошей свариваемости), стали цементуемые (С=0,1÷ 0,2%), стали улучшаемые (С=0,3÷0,5%) и пружинно-рессорные (С=0,55÷0,85%).

Инструментальные легированные стали по своему назначению делятся на стали для измерительных инструментов, стали для режущих инструментов и стали для холодных и горячих штампов и пресс-форм.

К легированным сталям с особыми свойствами относятся стали с повышенной коррозионной устойчивостью (нержавеющие и кислотостойкие), стали жаропрочные и жаростойкие, стали с особыми физическими свойствами (магнитными, электрическими, тепловыми и упругими).

2. В зависимости от основных легирующих элементов, которые входят в маркировку легированных сталей в соответствии с ГОСТом. К ним относятся Сr, Ni, Мn, Со и некоторые другие. В ряде случаев в зависимости от доминирующего присутствия того или иного элемента легирующие стали называют хромистыми, хромоникелевыми, марганцовистыми и т. п.

3. В зависимости от общего содержания легирующих элементов стали подразделяются на низколегированные (содержание легирующих элементов 2,5-%), сред нелегированные (3-10%), высоколегированные (свыше 10%).

4. Качество углеродистых сталей определяется содержанием вредных примесей - серы и фосфора. В тех случаях, когда их раздельное содержание превышает 0,025% (но не более 0,04%), стали относятся к качественным: при меньшем содержании вредных примесей легированные стали относятся к разделу высококачественных. Такие стали, возможно получить лишь путем выплавки в электропечах.

5. По структуре в отожженном состоянии легированные стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные (карбидные), ферритные и аустенитные. Первые три группы совпадают с соответствующей классификацией углеродистых сталей; четвертая группа характерна только для легированных сталей. Стали ледебуритного класса содержат в своей структуре первичные карбиды - карбид железа (цементит) и карбиды легирующих элементов, выпадающие непосредственно из расплава при охлаждении.

Эти карбиды входят в состав ледебуритной эвтектики.

Стали ферритного класса легированы преимущественно ферритообразующими элементами - хромом, молибденом, вольфрамом и др. (см. выше), аустенитные стали содержат аустенитообразующие элементы - никель, марганец, азот, медь.

Такие стали не претерпевают никаких фазовых превращений в твердом состоянии при охлаждении и нагреве. Поэтому их нельзя упрочнять с помощью термической обработки (например, закалки). Прочность сталей ферритного н аустенитного класса повышают с помощью холодного наклепа.

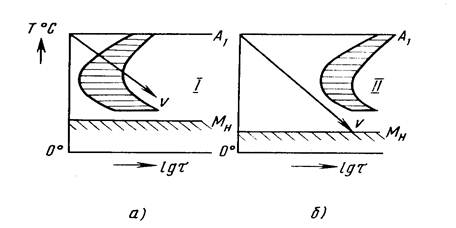

После охлаждения на воздухе, как правило, легирование смещает С-образные кривые на диаграмме вправо (превращение переохлажденного аустенита замедляется), а температура начала мартенситного превращения Мн понижается и может даже принимать отрицательные (ниже 0°С) значения (рис. 45).

После охлаждения на воздухе, как правило, легирование смещает С-образные кривые на диаграмме вправо (превращение переохлажденного аустенита замедляется), а температура начала мартенситного превращения Мн понижается и может даже принимать отрицательные (ниже 0°С) значения (рис. 45).

Рис. 45. Диаграммы изотермического распада трех классов стали: I – перлитный класс, II – мартенситный класс, III – аустенитный класс, (v – скорость охлаждения на воздухе)

Рис. 45. Диаграммы изотермического распада трех классов стали: I – перлитный класс, II – мартенситный класс, III – аустенитный класс, (v – скорость охлаждения на воздухе)

Поэтому в зависимости от местонахождения на диаграмме С-образных кривых начала и конца превращения переохлажденного аустенита в ферритоцементитную смесь и положения линии Мн по отношению к комнатной либо нулевой температуре, при одной и той же скорости охлаждения v можно получить сталь со структурой перлита (сталь перлитного класса - рис. 45, а), мартенсита (сталь мартенситного класса - рис. 45,6) либо аустенита (сталь аустенитного класса - рис. 45, в). Получение после охлаждения легированной стали того или иного класса определяется видом легирующих элементов, степенью легированности, а также содержанием в стали углерода.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 2705; Нарушение авторских прав?; Мы поможем в написании вашей работы!