КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Железнение деталей

|

|

|

|

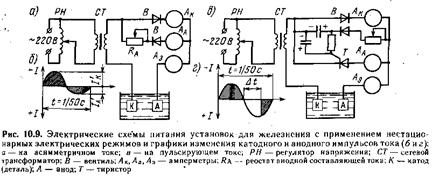

Режим работы черного хромирования

Номер раствора.................. 1 2

Плотность тока ik,.А/дм2., 15 — 30 20.— 75

Черное хромирование в отличие от оксидных покрытий и черного никеля термостойко до температуры 500 ° С, устойчиво в вакууме, имеет относительно высокую твердость и высокую износостойкость. Однако для работы на трение покрытие черным хромом мало пригодно. В отечественной практике наибольшее распространение получил электролит 2..

Впервые электролитическое покрытие железом было осуществлено в 1869 г. русскими учеными Б. С. Якоби и Е. И. Клейном.

Практическое применение твердых железных покрытий для восстановления автомобильных деталей было осуществлено также впервые в России проф. М. П. Мелковым в 1955 — 1956 гг., который предложил способ получения покрытия в горячих растворах хлористого железа с применением растворимых стальных анодов при высокой плотности тока.

К настоящему времени для восстановления деталей разработано и исследовано большое число горячих электролитов различного состава. Среди них выделяют три основные группы: хлористые, сернокислые и смешанные, каждая из которых определяется видом аниона соли железа. Проведенные рядом авторов исследования показали, что сернокислые и смешанные электролиты значительно уступают хлористым по ряду показателей. Поэтому в практике ремонтного производства наиболее широко используют хлористые электролиты, в состав которых входят хлористое (двухвалентное) железо FeCl2 4Н2О и соляная кислота НС1. Применение их обеспечивает получение плотных мелкозернистых осадков толщиной до 1,0 — 1,5мм с высокими механическими свойствами и износостойкостью, близкой к износостойкости закаленной стали. Электролиты допускают применение высоких плотностей тока (20— 100 А/дм2), причем изменение плотности тока в значительных пределах сопровождается незначительными (1,5 — 2,0 %) колебаниями выхода по току, что позволяет точно определять длительность процесса электролиза и расширяет возможность его автоматизации.

|

|

|

Свойства покрытий зависят от условий протекания процесса, определяемых концентрацией соли железа. СМе, плотностью тока Dк, температурой электролита. Т и, его кислотностью рН, а также наличием в нем добавок. Увеличение содержания солей кислоты в электролите сопровождается относительно небольшим снижением микротвердости покрытий, однако оказывает существенное влияние на структуру осадков и выход по току, что необходимо учитывать в практике восстановления деталей электролитическим железнением в горячих электролитах.

Свойства покрытий зависят от условий протекания процесса, определяемых концентрацией соли железа. СМе, плотностью тока Dк, температурой электролита. Т и, его кислотностью рН, а также наличием в нем добавок. Увеличение содержания солей кислоты в электролите сопровождается относительно небольшим снижением микротвердости покрытий, однако оказывает существенное влияние на структуру осадков и выход по току, что необходимо учитывать в практике восстановления деталей электролитическим железнением в горячих электролитах.

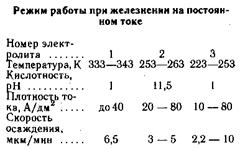

Составы электролитов для железнения на постоянном токе приведены в табл. 10.8.

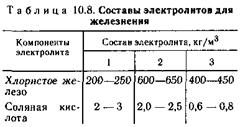

Весьма эффективным и перспективным в ремонтном производстве является использование гальванического холодного железнения с применением нестационарных электрических режимов, обладающего рядом преимуществ по сравнению с железнением в горячих электролитах на постоянном токе, а именно: высокой универсальностью, т. е. возможностью получения осадков железа различной твердости без изменения температуры электролита и его состава; упрощением конструкции ванн из-за отсутствия необходимости подогрева электролита; улучшением условий труда из-за снижения количества испарении с поверхности электролита; низкой стоимостью. При этом в электрических схемах установок применяют переменный ток (рис. 10.9).

При железнении с применением нестационарных электрических режимов импульс анодного тока разрушает прикатодную пленку, богатую вредными включениями (например, гидроокисью железа) и имеющую пониженную концентрацию ионов двухвалентного железа. В связи с этим снижается поляризация электродов и уменьшается количество инородных включений в покрытии, т. е. улучшается его качество. Снижение поляризации электродов позволяет увеличить применяемую плотность тока и таким образом повысить производительность процесса. Применение нестационарных электрических режимов при железнении повышает также равномерность толщины,, покрытия, так как анодная составляющая тока при растворении металла покрытия снимает его прежде всего с выступающих частей.

При железнении с применением нестационарных электрических режимов импульс анодного тока разрушает прикатодную пленку, богатую вредными включениями (например, гидроокисью железа) и имеющую пониженную концентрацию ионов двухвалентного железа. В связи с этим снижается поляризация электродов и уменьшается количество инородных включений в покрытии, т. е. улучшается его качество. Снижение поляризации электродов позволяет увеличить применяемую плотность тока и таким образом повысить производительность процесса. Применение нестационарных электрических режимов при железнении повышает также равномерность толщины,, покрытия, так как анодная составляющая тока при растворении металла покрытия снимает его прежде всего с выступающих частей.

|

|

|

Основными факторами, влияющими на свойства осадков железа из холодных хлористых электролитов при использовании асимметричного переменного тока, являются катодная плотность тока и коэффициент асимметрии р.

Асимметричный переменный ток улучшает сцепляемость покрытия с основным металлом, благодаря возможности постепенного повышения твердости осадка железа. Вначале в течение 2 — 3 мин осаждают слой с невысокой твердостью (1960 — 2450 МПа), с ненапряженной решеткой, который сцепляется значительно прочнее с основным металлом, чем твердый слой с большими внутренними напряжениями растягивающего типа. Затем твердость постепенно увеличивают, повышая катодно-анодное отношение — коэффициент. Таким образом, изменением катодно-анодного отношения (уменьшением анодной составляющей) можно в одной ванне получить осадки различной твердости.

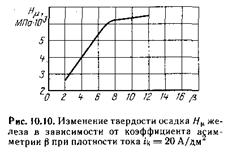

Коэффициент асимметрии р1 влияет также на структуру покрытия. Микроструктуражелеза, осажденного при р = 2, представляет собой мелкие зерна, микротрещины в осадке отсутствуют. При р = 4 структура слоя железа мелкозернистая с наличием небольшого количества микро-трещин. Появление микротрещин свидетельствует о напряженном состоянии кристаллической решетки электролитического железа, испытывающей напряжение растягивающего типа. В результате этого происходит повышение твердости. При р = 6 микроструктура аналогична предшествующей, однако количество трещин заметно увеличивается, а микротвердость повышается. При р = 8 — 12 структура приобретает очень мелкозернистый характер с большим числом микротрещин. Твердость при этом достигает5880 — 6000МПа. Зависимость твердости электролитического железа от коэффициента асимметрии р показана на рис. 10.10.

|

|

|

Вторым фактором, влияющим на твердость и износостойкость электролитического железа, является катодная плотность тока, с повышением которой при неизменном коэффициенте асимметрии р твердость осадка возрастает.

Таблица 10.9. Различие в свойствах чистых металлов и металлов с гальваническим покрытием

| Характеристика образцов | Пределы | Относительное удлинение % | Относительное сужение, % | Сопротивление срезу. МПа | Ударная вязкость. КДж/м2 | |||

| пропорциональности.МПа | текучести, МПа | прочности.МПа | выносливости, МПа | |||||

| Сталь 45 нормализованная | 392,0 | 409,8 | 682,0 | 290,0 | 22,0 | 47,5 | 57Й.6 | |

| Сталь 45 нормализованная + тверлое электролитическое железо (толщина слон 0,1 мм) | 401,0 | 415,0 | 656,0 | 240,0 | 18,0 | 29,0 | 499,0 |

Состав электролита и режимы электролитического железнения на асимметричном переменном токе приведены ниже:

Состав электролита и режимы электролитического железнения на асимметричном переменном токе приведены ниже:

Состав электролита в килограммах на метр. кубический (кг/мЗ)

Хлористое железо FеС12-4Н2О... 400

Соляная кислота НС1............ 1,5 — 20

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 571; Нарушение авторских прав?; Мы поможем в написании вашей работы!