КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции и материалы элементов коммутации в МДП-БИС

|

|

|

|

Внешние выводы микросхем

Предназначены для соединения контактных площадок кристалла с выводами корпуса или контактными площадками коммутационных плат. Используют гибкие проволочные или жесткие (шариковые, столбиковые или балочные) выводы, а также паучковые выводы.

К конструкции выводов предъявляется ряд требований:

- малое и стабильное электрическое сопротивление самого вывода и контактов;

- высокая механическая прочность и виброустойчивость;

- высокая антикоррозионная стойкость материалов, входящих в конструкцию вывода;

- совместимость по физическим (термический коэффициент линейного расширения, малые коэффициенты диффузии материалов друг в друге и др.) и химическим (отсутствие интерметаллических соединений, хорошая адгезионная способность) свойствам материалов, входящих в конструкцию вывода;

- возможность применения групповых методов изготовления выводов и автоматизированной сборки микросхемы в корпус или на коммутационную

плату.

Гибкие выводы изготавливают из золотой или алюминиевой проволоки диаметром 25...5О мкм. Золотая проволока позволяет получать высококачественные электрические соединения методом термокомпрессии или пайки (рис. 21).

Для контактирования Al проволочек используют ультразвуковую пайку. Al проволочки характеризуются пониженной механической прочностью.

Рис. 21. Гибкие проволочные выводы микросхемы, присоединенные к кристаллу и внешним выводам корпуса методом термокомпрессии

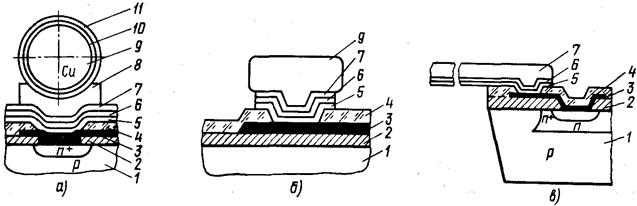

Рис. 22. Конструкции жестких выводов микросхем:

а — шариковый вывод; б — столбиковый вывод; в — балочный вывод;

1 — монокристаллический кремний; 2 — пленка термически выращенного SiO2; 3 — алюминиевый проводник; 4 — защитный слой боросиликатного стекла или пленка осажденного из газовой фазы SiO2; 5 — контактный и адгезионный слои хрома (а), молибдена (б), титана или тантала (в); 6 — буферные слои меди (а), меди или серебра (б), молибдена (в); 7 — слой золота; 8 — слои припоя (а); 9 — медный шарик (а); золотой или медный столбик (б); 10 — слой никеля; 11 — слой золота

|

|

|

Жесткие выводы (шариковые, столбиковые, балочные) в большинстве случаев имеют многослойную конструкцию (рис. 22). Нижний слой обеспечивает качественный контакт с контактной площадкой или полупроводниковой областью и хорошую адгезию к изоляционному материалу на поверхности кристалла, верхний слой — высокую проводимость вывода, качественный контакт к контактным площадкам коммутационной платы и антикоррозийную защиту, а промежуточные слои выполняют роль барьера, устраняющего нежелательные взаимодействия между материалами слоев, ведущие к образованию интерметаллических соединений. Для улучшения качества пайки применяют покрытие припоями.

При сборке кристаллы с шариковыми и столбиковыми выводами устанавливают лицевой стороной (сторона с элементами, коммутационными проводниками и выводами) к контактным площадкам коммутационной платы (метод перевернутого кристалла). Учитывая, что высота шариковых и столбиковых выводов 35...40 мкм, недостатком такого метода является отсутствие возможности проконтролировать качество сборки и затрудненный отвод тепла от кристалла. Этих недостатков лишены конструкции с балочными и паучковыми выводами (рис. 22, в, рис. 23).

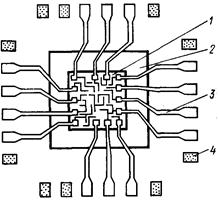

Рис. 23. Конструкция кристалла микросхемы с паучковыми выводами, его монтаж и сборка на коммутационной плате:

1 — кристалл; 2— гибкая лента-носитель; 3— вывод; 4— контактная площадка коммутационной платы

Для изготовления балочных выводов в одном из вариантов используют трехслойную систему Ti—Pt—Au. Балочный вывод имеет толщину 10... 15 мкм, ширину около 100 мкм и длину за пределами кромки кристалла 150...200 мкм. Расстояние между балочными выводами на периферии кристалла 100...200 мкм. Балочные выводы позволяют осуществлять простой визуальный контроль качества установки кристаллов лицевой стороной к контактным площадкам коммутационной платы. При этом существенно упрощается технологический процесс группового монтажа кристаллов при сборке. Однако применение балочных выводов усложняется технологический процесс разделения полупроводниковых пластин на отдельные кристаллы.

|

|

|

В других вариантах конструкций балочных выводов используются системы металлизации PtSi—Ti—Pt или Al—Ti—Mo—Au. Контактный, адгезионный и буферный слои наносят методом тонкопленочной технологии, а платиновые или золотые балки наращивают из растворов электролитов.

Паучковые выводы (рис. 23) формируются из тонкой (25..75 мкм) медной, коваровой или алюминиевой фольги с золотым или никелевым покрытием механическим способом (вырубка штампом) или химическим локальным травлением с использованием фотолитографии. Число и расположение выводов соответствует числу и расположению контактных площадок микросхемы, с которыми они будут соединены. До и в процессе присоединения системы паучковых выводов с контактными площадками выводы составляют единое целое с металлической рамкой или лентой, в которой они сформированы. После одновременного группового присоединения всех выводов ко всем контактным площадкам можно вслед за герметизацией кристалла обрубить лишние части рамки. Проверка параметров микросхемы и качества соединений путем электрических измерений в этой конструкции возможны только после вырубки выводов.

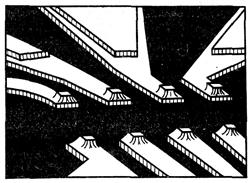

При использовании непрерывной металлической ленты возможна вытяжка тонкой фольги, механические повреждения и перегибы паучковых выводов. Для увеличения их механической прочности, удобства тестирования и сборки применяют конструкции с использованием гибкого диэлектрического носителя (рис. 24). Таким носителем служат ленты из полиимида, лавсана, полиэфира толщиной 40... 120 мкм с перфорацией для осуществления автоматической подачи кадров этой ленты при формировании рисунка паучковых выводов в нанесенной на гибкую ленту-носитель медной или алюминиевой фольге. Чаще других используются конструкции паучковых выводов, сформированные на основе полиимидной пленки толщиной 40...50 мкм с накатанной на пленку медной фольгой толщиной 35 мкм. Для закрепления фольги на пленке перед накаткой на ленту наносят специальные клеи или адгезивы. Формирование паучковых выводов осуществляется после фотолитографии травлением медной фольги. Помимо перфорированных отверстий в полиимидной пленке локально протравливают сквозные отверстия, над которыми нависают внешние концы паучковых выводов и через которые осуществляется присоединение паучковых выводов микросхемы к коммутационной плате при сборке аппаратуры. Для контроля параметров микросхемы на концах выводов предусматриваются контактные площадки.

|

|

|

Присоединение паучковых выводов к кристаллу ИС приходится проводить с использованием промежуточных жестких шариковых или столбиковых выводов (рис. 22, б) из-за невозможности присоединения плоского вывода к контактной площадке через окно в слое защитного диэлектрика. Перспективна конструкция паучковых выводов, на внутренних, обращенных к кристаллу, концах которых имеются обтравленные выступы толщиной около 30 мкм, благодаря которым отпадает необходимость в формировании жестких выводов (рис. 25). Кроме того, на внешних концах паучковых выводов можно сформировать утолщение, доводящее толщину паучкового вывода до 60...70 мкм, повышающее его жесткость.

Рис. 24. Ленты-носители кристаллов с паучковыми выводами:

а — гибкая лента со сформированными из фольги выводами; б — лента-носитель с установленными кристаллами БИС и присоединенными выводами; в —конструкция ленты-носителя;

1 — столбиковый вывод; 2— паучковый алюминиевый или медный вывод; 3— полиимидная пленка-носитель; 4— кристалл; 5— контактная площадка для контроля параметров микросхемы; 6—перфорационное отверстие, 7— защитный компаунд

Рис. 25. Паучковые выводы с контактными выступами

|

|

|

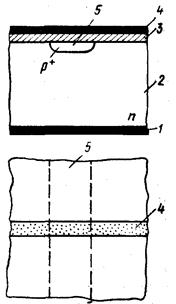

В микросхемах на МДП-транзисторах в качестве элементов коммутации используют высоколегированные диффузионные шины с низкими значениями сопротивления. Эти шины изолированы от объема полупроводниковой подложки обратносмещенным р-n переходом (рис. 26), а сверху покрыты изолирующей пленкой SiO2, по поверхности которой прокладываются металлические проводящие дорожки (алюминий) в направлении, перпендикулярном расположению диффузионных шин. При использовании в качестве затворов поликристаллического кремния создается еще один (третий) уровень разводки. Для этого проводящие дорожки формируют при диффузионном или ионном легировании пленок поликремния. Удельное поверхностное сопротивление токоведущих сигнальных шин в МДП БИС имеет следующее значение: для алюминиевых шин рs<0,05 Ом/Кв, для диффузионных шин р+-типа рs≤50 Om/Кв, для диффузионных шин n+-типа рs≤10 Ом/Кв, для шин из поликристаллического кремния ps <40 Ом/Кв.

Рис. 26. Элементы коммутации в полупроводниковой микросхеме на МДП-транзисторах с алюминиевыми затворами:

1 — металлизация обратной стороны подложки; 2— монокристаллический кремний n-типа; 3— пленка SiO2; 4 — алюминиевая шина коммутации

По мере того как минимальный размер элементов СБИС уменьшается до микрометра и менее, возникают новые требования к материалам и технологии создания разводки.

Предназначенные для создания затворов и соединяющих их шин разводки пленки поликристаллического кремния (ППК) дают существенными преимуществами: низкие пороговое напряжение и контактное сопротивление с шинами других уровней разводки и с монокристаллическим кремнием; плавное перекрытие крутых ступенек; стабильность границ раздела ППК — окисел, ППК— кремний; высокая разрешающая способность литографических процессов.

Однако при ширине дорожек менее 2 мкм высокое сопротивление ограничивает применение ППК. Усилия по снижению ps ППК методами легирования и термических рекристаллизационньгх обработок не дали существенных результатов: рs не удалось снизить больше чем до 10...20 Om/Кв.

Уменьшить сопротивление разводки можно, применив пленки тугоплавких металлов или их силицидов (рис. 27). Они имеют низкое поверхностное сопротивление; наносимые поверх ППК (рис. 28), они играют роль шунта поликремниевой шины разводки. Металлические молибденовые или вольфрамовые шунты требуют нанесения защитного слоя, предотвращающего их от окисления. У вольфрамовых пленок при толщине 0,12 мкм рs=1 Ом/Кв. Поскольку химическое или иное травление пленок Мо и W — процесс сложный, а на заключительных этапах создания микросхем на МДП-транзисторах даже нежелательный, разработаны методы селективного осаждения этих материалов на поверхность ППК.

Силициды тугоплавких металлов привлекают к себе все большее внимание как материалы для соединительных проводников БИС и СБИС. Наиболее перспективны силицид молибдена и силицид вольфрама. Использованный для формирования затворов и разводки силицид молибдена MoSi2 при толщине пленки 0,3 мкм имеет рs≈3,5 Ом/Кв. Столь низкое удельное поверхностное сопротивление дозволяет уменьшить задержку, из-за распределенных сопротивлений и емкостей в линиях связи примерно в десять раз по сравнению c задержкой, свойственной приборам с поликремниевыми затворами и разводкой.

При создании соединений между элементами БИС возникают собственные требования. В первую очередь речь идет об устойчивости к электромиграции при высоких плотностях тока, равномерном плавном перекрытии ступенек в слое диэлектрика, об устойчивости к коррозии и о возможности хорошей приварки проволочных выводов.

Оценки показывают, что при размерах элементов, характерных для сегодняшнего дня, алюминиевые сплавы обладают преимуществами. Однако с уменьшением ширины дорожек до 1 мкм существенную роль начинают играть три недостатка: ограниченные возможности алюминия с точки зрения пропускания через него тока, его недостаточно стабильный контакт с кремнием и его склонность к коррозии.

Рис. 27. Предельные возможности различных систем металлизации для выполнения элементов коммутации и затворов МДП-микросхем

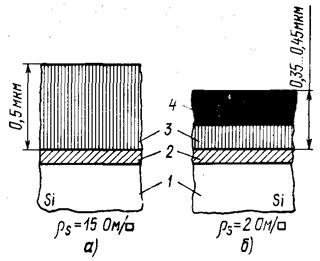

Рис. 28. Коммутация в МДП БИС с использованием легированного поликремния (а) и поликремния с шунтом из тугоплавких переходных металлов (W, Мо) или их силицидов (б):

1 — кремниевая подложка; 2—пленка SiO2; 3 —пленка поликристаллического кремния; 4— пленка переходного металла (или силицида)

Любая возможная замена алюминия имеет свои недостатки, но вольфрам обладает наиболее перспективным сочетанием свойств. Вольфрам, по-видимому, будет наиболее перспективным металлом для создания разводки.

Ни одно рассмотрение перспективной технологии создания разводки не будет полным, если не уделить внимание диэлектрикам, разделяющим слои разводки. Требования к этим диэлектрикам сформулировать легко: пленки не должны иметь значительных механических напряжений и должны быть устойчивыми к растрескиванию, они должны содержать минимум дефектов, обеспечивать гладкую поверхность. К методам сглаживания рельефа диэлектрических пленок, наносимых на металлические дорожки, проявляется значительный интерес. Предпочтение отдается низким температурам осаждения и отжига. Пленка должна быть барьером для переноса примесей и обладать низкой диэлектрической постоянной.

В основном в качестве межслойных диэлектриков применяют пленки SiO2, осажденные из газовой фазы и из плазмы, а также пленки нитрида кремния, фосфоросиликатного и борофосфоросиликатных стекол. К. этому следует добавить полиимидные пленки, особенно с учетом того, что они позволяют улучшить планарность.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2404; Нарушение авторских прав?; Мы поможем в написании вашей работы!