КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Копировальные рамы

|

|

|

|

В настоящее время используются контактно-копировальные установки полуавтоматического, поточного и автоматического принципа действия, а также копировально-множительные установки.

Копировальные рамы, различаются но формату, схеме построения (расположению источника света) и другим параметрам. Этот тип оборудования применяется не только для изготовления офсетных печатных форм, а и для получения аналоговой цветопробы, при изготовлении диапозитивов и т. д. Основными требованиями к копировальным рамам является надежное прижатие формы к оригиналу и максимально равномерная освещенность поверхности.

В зависимости от используемых материалов копировальные рамы можно разделить на устройства, предназначенные для изготовления только печатных форм, устройства для экспонирования светочувствительных материалов дневного света, а также на универсальные копировальные рамы. Последние имеют, как правило, несколько источников света, причем в некоторых рамах есть еще дополнительная система сменных фильтров. На сегодня практически все рамы оборудуются системой обратной связи, которая дает возможность отслеживать суммарный световой поток и соответственно корригировать время экспонирования. Эта система помогает достичь идентичности условий экспонирования материалов с одинаковым эмульсионным слоем.

Основными параметрами технической характеристики контактно-копировальных и экспонирующих установок являются:

максимальный формат копируемых пластин; максимальная суммарная толщина пластины и фотоформы; освещенность поверхности (в центре) покровного стекла или пленки; неравномерность освещенности поверхности покровного стекла или пленки; ток и мощность источника излучения.

|

|

|

Полуавтоматические контактно-копировальные установки можно разделить на два основных типа с верхним и с нижним расположением облучателя.

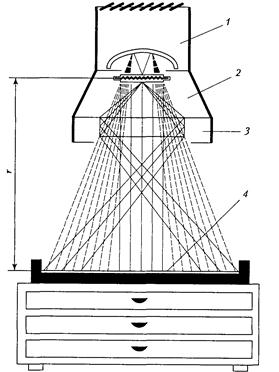

Типичная копировальная рама, например с верхним облучателем (рис. 10.1), состоит из таких модулей:

1) осветителя (источника света);

2) вакуумной системы, которая содержит вакуумный насос, систему шлангов, вакуумметр, устройство регулирования разрежения.

3) собственно рамы (стола), на которой располагаются материалы для экспонирования;

4) панели управления с устройством программирования.

|

1 – осветитель; 2 – рефлектор; 3 – лампа; 4 – рефлектор; 5 – датчик экспозиции; 6 – регулятор экспозиции; 7 – стол; 8 – стекло; 9 – фотоформа; 10 – формная пластина; 11 – резиновый коврик; 12 – вакуумная система.

Рисунок 10.1 – Схема копировальной рамы

Осветитель служит для равномерной засветки поверхности формной пластины. Копировальные слои современных монометаллических формных пластин строятся обычно на основе либо диазосоединений, либо фотополимеризующихся композиций. Первые применяются в позитивных, вторые — в негативных пластинах. И тe и другие имеют максимальную спектральную чувствительность в фиолетовой и ультрафиолетовой областях 360-450 нм.

В настоящее время для копировальных процессов в качестве источника ультрафиолетового (УФ) света наиболее широко применяются люминесцентные, галогенные и металлогалогенные лампы.

Люминесцентные лампы (ЛЛ) представляют собой разрядные источники света низкого давления, в которых УФ-излучение ртутного разряда преобразуется люминофором в более длинноволновое излучение. Применительно к использованию ЛЛ в качестве УФ-света можно выделить следующие достоинства: высокая световая отдача, большой срок службы, низкая температура поверхности лампы. При использовании люминесцентных ламп значительно сокращаются габаритные размеры экспонирующих установок; обеспечивается высокая степень равномерности освещенности, даваемой люминесцентной панелью; отпадает необходимость в применении специальных отражателей; обеспечивается практически мгновенный вход ламп в рабочий режим при их зажигании.

|

|

|

Основным недостатком ЛЛ является низкая яркость излучения. Поэтому при копировальных процессах применяются облучатели, в которых установлено сразу несколько ЛЛ, что увеличивает размеры облучателя. В копировальных установках отечественного производства широко используются лампы типа ЛУФ-80-4, имеющие спектральную область излучения от 300 до 460 нм.

Более мощными являются галогенные и металлогалогенные лампы. Принцип действия галогенных ламп накаливания (ГЛН) заключается в образовании на стенке колбы летучих соединений – галогенов вольфрама, которые испаряются со стенки, разлагаются на теле накала и возвращают ему испарившиеся атомы вольфрама. ГЛН по сравнению с обычными лампами имеют более стабильный световой поток и, следовательно, более длительный срок службы, значительно меньшие размеры, более высокую термостойкость благодаря наличию кварцевой колбы. К недостаткам ГЛН можно отнести необходимость высокой температуры на стенках оболочки, которая обеспечивает работу галогенного цикла. Это требует применения термофильтра, что усложняет конструкцию всей копировальной установки.

Наиболее эффекгивными источниками света для УФ-дианазона являются газоразрядные ртутные лампы высокого давления с добавкой галоидного металла - металлогалогенные лампы. Значение спектрального максимума излучения этих ламп можно менять, добавляя различные примеси. Примесь галлия, например, позволяет добиться максимальной мощности излучения с длиной волны около 420 нм, примесь железа дает более пологую спектральную кривую с максимумом в диапазоне 350-450 нм. Для выделения излучения нужной длины волны могут использоваться светофильтры.

Первая разновидность – это лампы с примесью галлия, имеющие максимум излучения с длиной волны около 420 нм. Они используются практически для копирования только на офсетные пластины с копировальным слоем на основе диазосоединений.

|

|

|

Вторая разновидность – это лампы с примесью железа. Они создают более широкий спектр излучения в диапазоне от 350 до 450 нм и эффективны при экспонировании формных пластин со светочувствительным слоем на основе фотополимеров, пленок, пригодных для работы при дневном свете, цветопробных материалов. Можно использовать эти лампы для экспонирования формных пластин с копировальным слоем на основе диазосоединений. Однако мощность излучения с длиной волны 420 нм у этих ламп несколько меньше, чем у ламп с добавлением галлия.

Металлогалогенные лампы имеют oграниченный срок службы, причем по мере выработки ресурса их мощность снижается, а спектральная характеристика изменяется. Падение мощности металлогалогенной лампы компенсируется увеличением времени экспонирования. Уменьшение мощности на 40-50% приводит к существенному падению эффективности лампы, поэтому в таком случае ее рекомендуется заменить. Для контроля экспозиции и корректировки времени экспонирования используется датчик, связанный с электронной системой управления.

В современных копировальных рамах используюся две схемы работы осветителя. При применении первой схемы лампы включаются на время процесса экспонирования и выключаются по его окончании, при второй схеме между режимами экспонирования лампы постоянно работают на минимальной мощности в режиме ожидания. При реализации второй схемы повышается расход электроэнергии, но можно избежать потерь времени на paзогрев лампы.

В большинстве известных копировальных установок лампа в дежурном режиме потребляет около 50% от ее максимальной мощности. В некоторых установках потребляемая мощность лампы в дежурном режиме составляет 20-25%. Это объясняется тем, что повторное включение лампы возможно только после уменьшения ее температуры и снижения в ней давления паров ртути, а также тем, что после включения лампы медленно входят в нормальный режим работы. Переход же из дежурного режима в рабочий происходит практически мгновенно. Полностью отключать лампу в осветительной системе целесообразно в том случае, если время между циклами экспонирования составляет 30 мин и более. Такой режим эксплуатации ламп не сокращает их срок службы.

|

|

|

Некоторые зарубежные фирмы выпускают контактно-копировальное оборудование, которое может комплектоваться различными по мощности и спектру излучения лампами, например металлогалогенными лампами двух разновидностей, имеющими мощность 1, 2, 5, 4 и 6 кВт.

Для качественного протекания процесса экспонирования необходимо обеспечигь минимизацию светорассеяния. Поэтому очень важным является расположение осветителя на достаточно большом расстоянии oт формной пластины: он должен имитировать точечный источник cвета, то есть источник, размеры которого значительно меньше расстояния до освещаемого объекта. На параллельность светового потока в особенности влияет конструкция рефлектора установки. Она обеспечивает равномерность освещенности копировальной плоскости и отсутствие в световом потоке лучей, расположенных под углом к копировальному слою пластины. Чем больше параллельность световых лучей, тем меньше часть рассеянного света и вместе с тем выше точность воспроизведения мелких элементов изображения и меньше достоверность появления плохо проэкспонированных участков.

Благодаря применению рассеивающей пленки искусственное увеличение светорассеяния может использоваться при дополнительном экспонировании для лучшей прокопировки краев фотоформ.

Рефлектор – наиболее ответственный и сложный элемент облучателя. Его основное назначение – перераспределение светового потока таким образом, чтобы неравномерность освещенности была минимальная. Неравномерность освещенности определяется по формуле

,

,

где Emax, Emin – соответственно максимальное и минимальное значения освещенности на облучаемой поверхности.

Считают, что неравномерность освещенности не должна превышать 20%. Однако с появлением высокочувствительных копировальных составов требования к величине неравномерности освещенности существенно возросли. В копировальных установках, выпускаемых зарубежными фирмами, неравномерность освещенности снижена до 10-12%.

Плохо спроектированный рефлектор и слишком близкое расстояние от металлогалогенной лампы до поверхности формной пластины увеличивают долю рассеянного света в световом потоке осветительной системы. Чем выше доля рассеянного света, тем больше на копируемой пластине образуется дефектов, называемых непрокопировкой. Величину непрокопировки можно определить количественно с помощью шкал.

На эффективность работы облучателя большое влияние оказывает материал, из которого изготовлен рефлектор. В зависимости от вида отражающих поверхностей рефлекторы можно разделить на два предельных типа: зеркальные и диффузные. Все реальные поверхности по своим отражающим свойствам расположены между этими двумя типами. Для равномерного облучения поверхности копирования требуется перенос больших световых потоков из сильно освещенной области на облучаемой поверхности в слабо освещенные участки на ее краях. Диффузные отражатели имеют «косинусный» закон распределения светового потока и не подходят для выполнения этой задачи. Для данного случая наиболее подходящими являются зеркальные или близкие к ним рефлекторы с малым рассеянием. Для повышения эффективности работы облучателя следует стремиться к использованию материалов с высоким значением коэффициента отражения в актиничной области спектра (серебро, золото, родий; алюминий; хром)

Наибольший коэффициент отражения имеет алюминий после электрополировки (Котр = 0,8-0,9). Все рефлекторы, используемые в современных копировальных установках, содержат дополнительный рефлектор или бленду.

Рефлектор обеспечивает повышение освещенности на всей облучаемой поверхности. Применение бленды или дополнительного рефлектора позволяет перераспределить световую энергию из центральной части облучаемой поверхности на периферийную и повысить таким образом равномерность облучения (рис. 10.6).

Рефлектор обеспечивает повышение освещенности на всей облучаемой поверхности. Применение бленды или дополнительного рефлектора позволяет перераспределить световую энергию из центральной части облучаемой поверхности на периферийную и повысить таким образом равномерность облучения (рис. 10.6).

1 – основной рефлектор; 2 – источник света;

3 – дополнительный рефлектор; 4 – рама

Рисунок 10.2 – Схема перераспределения световой энергии в контактно-копировальной установке за счет дополнительного рефлектора:

Рефлекторы, применяемые в современных облучателях, можно разделить на две группы. Рефлекторы первой группы представляют собой конструкцию из плоских поверхностей (рис. 10.3, α), рефлекторы второй группы выполнены в виде тела вращения (рис. 10.3, б).

Достоинство рефлекторов первого типа по сравнению с рефлекторами второго – простота изготовления, однако неравномерность освещенности формного материала у них значительно выше.

Рисунок 10.3 – Схематичное изображение рефлекторов

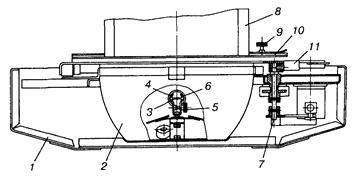

Конструкция облучателя с рефлектором в виде тела вращения приведена на рис. 10.4.

Конструкция облучателя с рефлектором в виде тела вращения приведена на рис. 10.4.

Рисунок 10.4 –Конструкция облучателя

В кожухе 1 размещены рефлектор 2, световой затвор 11 и привод затвора. В рефлекторе 2 имеются ламподержатели 4, сжимающие цоколи 3 лампы 6. Необходимое усилие зажима цоколей 3 создается винтом 5. Над затвором 11 размещена бленда 8, закрепленная винтами 9 в направляющих 10. Вал 7 передает движение затвору Л в моменты его открытия и закрытия. В этой конструкции облучателя экспонирование осуществляется в статическом режиме, так как затвор имеет только два положения и полностью пропускает или не пропускает свет, а пластина при этом неподвижна.

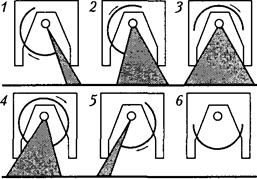

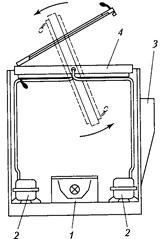

В некоторых копировальных установках экспонирование осуществляется в динамическом режиме, при котором перемещается монтаж из фотоформы и формной пластины или вращающийся цилиндрический затвор постепенно открывает и закрывает доступ света к монтажу. На рис. 10.9 приведена схема работы такого затвора (цифрами обозначена последовательность ыполнения процедуры экспонирования, обеспечивающего практически идеальную равномерность освещенности).

В некоторых копировальных установках экспонирование осуществляется в динамическом режиме, при котором перемещается монтаж из фотоформы и формной пластины или вращающийся цилиндрический затвор постепенно открывает и закрывает доступ света к монтажу. На рис. 10.9 приведена схема работы такого затвора (цифрами обозначена последовательность ыполнения процедуры экспонирования, обеспечивающего практически идеальную равномерность освещенности).

Рисунок 10.5 – Вращающийся затвор копировальной установки

В контактно-копировальных для плотного прижима светочувствительного материала к опорной поверхности (плоской или цилиндрической) и создания плотного контакта между фотоформой и светочувствительным материалом (фотоматериалом, офсетной пластиной) широко применяются вакуумные прижимы.

На рис. 10.6 представлена принципиальная схема контактно-копировальной установки. Экспонирование осуществляется облучателем 6 после того, как на резиновый коврик 1 последовательно уложены формная пластина 2 светочувствительным слоем вверх и фотоформа 3 эмульсионным слоем вниз, опущено покровное стекло 4 и с помощью вакуумной системы 5 создан плотный контакт между стеклом 4, фотоформой 3, пластиной 2 и опорной поверхностью коврика 1.

На рис. 10.6 представлена принципиальная схема контактно-копировальной установки. Экспонирование осуществляется облучателем 6 после того, как на резиновый коврик 1 последовательно уложены формная пластина 2 светочувствительным слоем вверх и фотоформа 3 эмульсионным слоем вниз, опущено покровное стекло 4 и с помощью вакуумной системы 5 создан плотный контакт между стеклом 4, фотоформой 3, пластиной 2 и опорной поверхностью коврика 1.

Рисунок 10.6 – Схема копировальной рамы

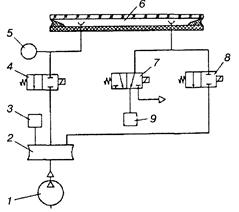

Вакуумная система (рис. 10.7) состоит из вакуумного насоса 1, ресивера 2, двух реле давления 3, 9, вакуумметра 5, электромагнитных кранов 4, 7, 8, полости 6, образованной между покровным стеклом и резиновым ковриком. Все элементы системы соединены шлангами.

|

Рисунок 10.7 – Пневматическая схема вакуумной системы контактно-копировальной установки

Вакуумный насос 1 создает вакуум в ресивере 2. При достижении вакуума 0,08 МПа реле давления 3 отключает насос; при падении вакуума до 0,06 МПа реле давления 3 включает насос. Для создания предварительного вакуума в полости 6 контактной рамы электромагнитный кран 8 соединяет ее с ресивером 2. При достижении вакуума 0,02-0,03 МПа кран 8 отключает полость 6 от насоса.

После выстоя под промежуточным вакуумом электромагнитный кран соединяет полость 6 с ресивером 2. При достижении в контактной раме вакуума 0,08 МПа начинается экспонирование, по окончании которого электромагнитный кран 3 соединяет полость 6 с атмосферой, а краны 4 и 7 отсоединяют ее от ресивера. К полости 6 контактной рамы подключен вакуумметр 5.

Для охлаждения источников света, которые из-за своей мощности в процессе работы нагреваются, используются вентиляционные системы. Вентиляционные системы применяют также для охлаждения формных пластин при их экспонировании, которое может длиться несколько минут.

Варианты схем построения контактно-копировальных установок с верхним расположением облучателя (первый тип) и одной копировальной рамой представлены на рис. 10.8.

1 – облучатель; 2 – копировальная рама; 3 – вакуумный насос;

4 – пульт управления; 5 – выдвижные ящики;

6 – занавес для защиты от Уф-излучения

Рисунок 10.8 –Принципиальные схемы контактно-копировальных установок с верхним расположением облучателя

В первом варианте построения установки (рис. 10.8, α) в верхней части цельнометаллического корпуса жестко закрепляется облучатель, при этом рабочая высота составляет приблизительно 700-1000 мм. Копировальная рама расположена горизонтально и обращена рабочей поверхностью вверх к источнику света. Непосредственно под рамой располагаются вакуумная система и электросиловая часть установки. Снаружи на передней панели монтируется пульт управления. В нижней части находятся выдвижные металлические ящики для хранения формных материалов и фотоформ.

Наряду с таким построением установки возможен «настольный» вариант исполнения подобного оборудования. В этом случае вакуумная система и электросиловое оборудование располагаются в верхней части установки рядом с облучателем. Сверху находится и пульт управления (рис. 10.8, б). Сама установка при этом может быть размещена на столе или специальной тумбе с выдвижными ящиками.

При экспонировании на таких установках доступ в рабочую зону ограничивается специальными ширмами, закрепленными на фронтальной стороне устройства и обеспечивающими защиту обслуживающего персонала от воздействия УФ-излучения. Со всех остальных сторон рабочая зона закрыта стенками корпуса установки.

В некоторых случаях (особенно для крупноформатных копировальных рам) защита от излучения осуществляется при помощи специального занавеса, который закрывается вручную или автоматически перед началом экспонирования (рис. 10.8, в).

Подобная схема построения позволяет снизить металлоемкость конструкции за счет отсутствия стенок и ширмы.

В некоторых контактно-копировальных установках с верхним расположением облучателя используются две копировальные рамы (рис. 10.9) с независимыми вакуумными системами. Обе рамы монтируются на специальных каретках, которые позволяют выдвигать их для размещения в рабочей полости форм и фотоформ, после чего рама перемещается в рабочую зону.

1 - облучатель; 2 – вакуумный насос; 3 – пульт управления;

4 – направляющая; 5 – рама

Рисунок 10.9 – Схема контактно-копировальной установки с двумя рамами·

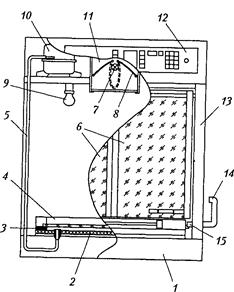

На рис. 10.10 представлена конструкция контактно-копировальной установки, построенной по схеме с верхним расположением облучателя и вакуумного насоса.

На рис. 10.10 представлена конструкция контактно-копировальной установки, построенной по схеме с верхним расположением облучателя и вакуумного насоса.

Рисунок 10.10 – Конструкция контактно-копировальной установки с верхним расположением облучателя

На остове 1 смонтирован корпус 13 установки. В нижней части корпуса располагается контактная рама, состоящая из вакуумного коврика 2 и рамы покровного стекла 4. Уплотнитель обеспечивает плотное прилегание стекла к нижней части контактной рамы и создание рабочей полости. В рабочем режиме рама блокируется в закрытом состоянии фиксатором 5 при повороте рукоятки 14.

При работе установки полный прижим стекла достигается при помощи вакуумного насоса 10, смонтированного в верхней части корпуса и сообщающегося с рабочей полостью рамы посредством соединительного шланга 5.

В верхней части установки размещается облучатель 11, состоящий из источника излучения 7 и створок затвора 8, выполняющих также функции отражателей в рабочем (открытом) состоянии. В рабочей зоне находится источник неактиничного излучения 9. Для защиты обслуживающего персонала от воздействия УФ-излучения служат шторки 6, автоматически закрывающиеся перед началом экспонирования.

На передней панели верхней части корпуса располагается пульт управления 12 установкой. На пульте имеются пусковой переключатель (вкл./выкл.); вакуумметр, позволяющий контролировать уровень вакуума в рабочей полости контактной рамы во время работы; регулятор вакуума для изменения уровня вакуума на первой стадии его набора; клавиши выбора уровня интенсивности излучения. На пульте размещены также клавиши и индикаторы программирования, предназначенные для ввода значений основных параметров процесса экспонирования или вызова заранее введенных в устройство управления программ.

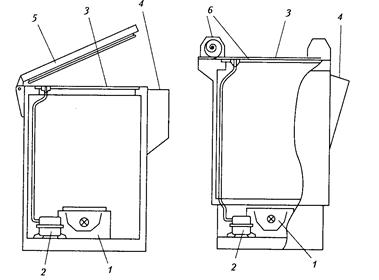

Второй тип построения полуавтоматических контактно-копировальных устройств предполагает расположение источника света в нижней части установки (рис. 10.11). Такая конструкция занимает меньше места, менее металлоемка и более удобна в работе. Светочувствительный материал и фотоформы располагаются на рабочем стекле вниз изображением и закрываются сверху крышкой с вакуумным ковриком (рис. 10.11, а). В некоторых моделях резинотканевое полотно просто накатывается на поверхность стекла (рис. 10.11, б), что позволяет дополнительно снизить металлоемкость конструкции. Неудобством этой системы построения может стать невозможность контроля качества прижима фотоформы к формному материалу во время вакуумирования и, как следствие, невозможность предотвращения брака при попадании пыли или неплотном прижиме. В связи с этим применение подобных копировальных рам для изготовления печатных форм, особенно содержащих изображение с высокой линиатурой растра (более 48 лин/см), ограничено. Такое оборудование ориентировано прежде всего на использование в составе комплексов для изготовления аналоговой цветопробы, а также для работы с пленками дневного света.

1 – облучатель; 2 – вакуумный насос; 3 – рабочее стекло;

4 – пульт управления; 5 – верхняя крышка; 6 – накатной резинотканевый коврик

Рисунок 10.11 – Принципиальные схемы контактно-копировальных установок с нижним расположением облучателя:

Рассмотренные выше схемы построения являются наиболее распространенными.

Некоторые фирмы производят контактно-копировальные установки этого типа, но с двусторонней поворотной рамой (рис. 10.12). При работе с таким оборудованием оператор размещает экспонируемый материал изображением вверх, после чего закрывает его рамой с кварцевым стеклом, фиксируя в закрытом положении с помощью специальной рукоятки.

Во время вакуумирования можно контролировать качество прижима, поэтому такие устройства вполне пригодны для изготовления печатных форм, содержащих высоколиниатурные изображения. Для экспонирования оператор поворачивает раму на 180°, в результате чего формный материал оказывается обращенным вниз к источнику света, а сверху оказывается вторая рама, пользуясь которой оператор может размещать следующую форму и производить вакуумирование во время экспонирования первой формы. Таким образом, операционное время (вакуумирование и экспонирование) и время на вспомогательные операции частично перекрываются, что позволяет увеличить производительность оборудования.

1– облучатель; 2 – вакуумный насос; 3 – пульт управления;

4 – двусторонняя поворотная рама

Рисунок 10.12 –Схема контактно-копировальной установки с нижним расположением облучателя и двусторонней рамой

В контактно-копировальных установках, работающих по принципу поточной линии, пластина и фотоформа подаются в зону экспонирования, где осуществляется засветка копировального слоя, причем экспонирование производится во время движения пластины.

После копирования фотоформа автоматически отделяется от формной пластины и выводится на специальный приемный стол, а пластина выводится либо на приемный стол, либо непосредственно в формный процессор для дальнейшей обработки при соединении формного процессора в линию с установкой.

Прижим фотоформы к пластине в данной установке осуществляется при помощи специального резинового валика, а не за счет вакуумирования, как в обычных копировальных рамах. При этом не удается достичь достаточно плотного контакта, что исключает возможность копирования растровых изображений с высокой линиатурой. На прижим и экспонирование в данной установке затрачивается существенно меньше времени, чем при работе на традиционном контактно-копировальном устройстве, поэтому производительность значительно превышает аналогичный показатель полуавтоматических установок.

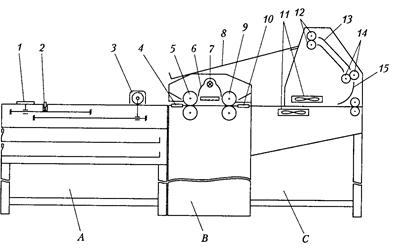

Контактно-копировальная установка поточного типа (рис. 10.13) состоит из трех последовательно соединенных модулей:

А — модуль подачи фотоформы и пластины в зону экспонирования;

В — экспонирующий модуль;

С— модуль отделения и вывода фотоформы и формной пластины.

С— модуль отделения и вывода фотоформы и формной пластины.

Рисунок 10-13 – Контактно-копировальная установка поточного принципа действия

Работа на установке этого типа предусматривает использование системы штифтовой приводки. Перед началом работы на фотоформе и формной пластине пробиваются штифтовые отверстия при помощи специального перфоратора.

Пластина и фотоформа укладываются на рабочий стол подающего модуля. Штифты 2 вводятся в штифтовые отверстия, за счет чего пластина ориентируется на поверхности стола и изображение располагается на форме. После этого оператор запускает установку в работу. Накатной валик 3 перемещается из крайнего правого положения в крайнее левое, не контактируя с поверхностью стола. В крайнем левом положении валик останавливается и опускается на поверхность фотоформы, прижимая ее к формной пластине. Затем валик возвращается обратно; при этом он прокатывается по фотоформе, выгоняя воздух и плотно прижимая ее к пластине по всей поверхности. В крайнем правом (исходном) положении валик опять приподнимается над поверхностью стола, давая возможность пластине пройти в зону экспонирования.

После окончания пластина подается в экспонирующий модуль при помощи подающей планки 1. Крайнее правое положение планки регулируется в зависимости от формата формной пластины таким образом, чтобы пластина подавалась до момента ее захвата транспортирующими валиками 5. На входе в зону экспонирования установлен бесконтактный датчик 4, реагирующий на присутствие металла в зоне действия. При прохождении пластины через датчик включается ксеноновая лампа 7, расположенная под отражателем 6. При прохождении пластины под лампой происходит засветка копировального слоя. Время экспонирования крайне незначительно, так как расстояние от лампы до пластины очень мало (-10 см), а мощность лампы очень высока (1,5 или 3 кВт). Время экспонирования регулируется за счет изменения скорости транспортирования пластины.

После экспонирования пластина передается в следующий модуль валиками 9. Вентиляторы 11 создают интенсивный воздушный поток, который приподнимает фотоформу над поверхностью пластины. Пластина при этом продолжает двигаться дальше по горизонтали, а фотоформа по направляющим 15 и 13 при помощи транспортирующих валиков 14 и 12 выводится на приемный стол 8. Подача следующей формной пластины может осуществляться сразу же после того, как предыдущая форма пройдет бесконтактный датчик 10.

Установки подобного типа являются оптимальным вариантом для тех производств, где предъявляются высокие требования к оперативности выпуска продукции и преобладают издания, содержащие преимущественно текстовую информацию, штриховые иллюстрации и растровые изображения с невысокими линиатурами. К такому типу производств можно отнести типографии, специализирующиеся на выпуске газет, книг и прочей однокрасочной продукции.

Для крупных полиграфических предприятий с большим объемом работ по изготовлению офсетных печатных форм целесообразно использовать автоматические контактно-копировальные установки. Схема такой установки приведена на рис. 10.14.

Рисунок 10.14 –Принципиальная схема автоматической контактно-копировальной установки

Установка состоит из узла экспонирования 9, вакуумного пневматического автооператора 21, блока магазинов 19 для хранения фотоформ и формных пластин, выводного устройства 17.

Экспонирующий узел 9 содержит вакуумный стол 4, под которым размещен осветитель 7, оснащенный мощной металло-галогенной лампой 8. Плотный прижим фотоформы 3 и офсетной пластины 2 к стеклу стола 4 осуществляется вакуумным ковриком 1. В исходном состоянии коврик находится в левом крайнем положении свернутым в рулон на валик 11 каретки. Для создания плотного контакта коврик, разматываясь во время движения вправо, прикатывается прижимным валиком 10. Одновременно с разматыванием коврика из-под него отсасывается воздух специальной вакуумной системой, расположенной под столом. Движение кареток, перемещающих валики 10 и 11. осуществляется от электродвигателей 5 через цепные передачи 13. Перед укладкой фотоформы поверхность стола очищается щеткой 12, которая в процессе экспонирования задерживается в крайнем правом положении. Для охлаждения поверхности вакуумного стола служит вентилятор 6.

Автооператор 21 служит для установки на поверхности вакуумного стола фотоформ, формного материала, передачи экспонированной формной копии выводному устройству и удаления использованной фотоформы в магазин фотоформ.

Автооператор может занимать два положения. В положении I он вынимает из магазинов и укладывает на вакуумный стол фотоформы и формные пластины, а также поднимает в верхнее положение экспонированную копию. В положении II автооператор передает копию выводному устройству 17.

Блок магазинов 19 содержит шесть секций, в которых размещаются выдвижные кассеты 18. Первая и вторая кассеты служат для укладки использованных фотоформ. Третья и четвертая – для хранения фотоформ до экспонирования (по 50 шт.). В пятой и шестой устанавливается по 50 шт. предварительно очувствленных формных пластин.

Кассеты могут занимать два положения: крайнее левое и крайнее правое. Кассеты перемещаются индивидуальными пневматическими цилиндрами 16 по команде управляющего микропроцессора.

Выводное устройство 17 совершает возвратно-качательное движение вокруг своей оси и служит для приемки офсетной копии от автооператора 21 и передачи ее на приемный транспортер 14 устройства для обработки офсетных копий. В процессе транспортирования формная пластина удерживается на выводном устройстве вакуумными присосами 15.

Автомат работает следующим образом. Оператор заряжает магазины формными пластинами и фотоформами. Устанавливает на пульте управления программу работ автомата и включает ее в действие. Автооператор 21 перемещается в положение 1, и из магазина 19 в крайнее левое положение выдвигается кассета с фотоформами. Вакуумная плита 23 автооператора пневматическим цилиндром 24 опускается на фотоформу и вакуумными присосами 22 захватывает ее. Затем автооператор приподнимается, и кассета возвращается в магазин. Автооператор опускает фотоформу на стол 4 и поднимается в верхнее положение. Из магазина 9 выдвигается кассета с формным материалом, и автооператор, опускаясь вниз, захватывает вакуумными вращается в исходное положение, а автооператор опускает пластину на фотоформу. Затем автооператор приподнимается и начинает работать привод 5 каретки 11, которая при движении вправо разматывает вакуумный коврик 1. Под ковриком создается вакуум, и пластина с фотоформой плотно прижимаются к стеклу стола 4. После надежного прижима монтажа включается лампа 8 облучателя 7 и производится экспонирование копии.

После экспонирования вакуум отключается, коврик 1 сматывается в рулон при движении каретки 11 влево. Автооператор опускается в нижнее положение, захватывает офсетную копию вакуумными присосами и поднимает вверх. Затем автооператор перемещается в положение II и опускает копию на вакуумные присосы 20 выводного устройства 17. После передачи копии плита автооператора приподнимается и возвращается в положение I, из которого он и опускается на фотоформу, захватывает ее и поднимает в верхнее положение. Из магазина 19 выдвигается кассета, в которую автооператор опускает использованную фотоформу. Кассета возвращается в магазин, и копировальный автомат готов к выполнению следующей операции.

Большинство копировальных рам имеют полностью автоматический цикл работы по программе, которая включает подъём и опускание стекла, ступенчатый набор вакуума, установку рассеивающей пленки. Новым шагом автоматизации является использование оборудования для автоматического изменения расстояния от осветителя до стекла в зависимости от формата формных пластин.

Технические характеристики современных копировальных рам приведены в табл. 10.1.

Таблица 10.1 Технические характеристики современных копировальных рам с подвесным осветителем

| Показатель | «Brilliant Ultramat-P», фирма «W.Staub» (Германия) | Р-814-1, фирма «Dainippon Screen» (Япония) | Р-806-1, фирма «Dainippon Screen» (Япония) | KP 571, фирма «Hoechst» (Германия) | «Bacher.Kop. 3086»;.фирма. «Bacher» (Германия) |

| Формат пластин, мм | 1200х1520 | 1140х1420 | 1140х1420 | 1270х1570 | 1160х950 |

| Мощность металлогало-генной лампы, кВт | 6/3 | 4,2. | |||

| Габаритные размеры, мм | 2100х1б00х х2890 | 1600х1540х х2350 | 1760xl370х х2350 | 2350х1550х х3080 | 2300 х 1500х х3080 |

| Масса, кг |

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 4794; Нарушение авторских прав?; Мы поможем в написании вашей работы!