КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ключові терміни

|

|

|

|

Розділ 3. Монтаж основних видів хіміного обладнання

Д/з

Успадкування, зчеплене зі статтю

Існують деякі ознаки, на характер успадкування яких впливає стать організму. Це пояснюється неоднаковим складом генів у X - та Y -хромосом.

У Х -хромосомі є ділянки з генами, яких немає в Y -хромосомі через її менші розміри, хоча в ній можуть бути деякі гени, яких немає в Х -хромосомі (наприклад, ген, який зумовлює наявність або відсутність волосин по краю вушної раковини людини).

У кішок зчеплено зі статтю успадковуються певні види забарвлення шерсті. Відомо, що коти майже ніколи не мають черепахового забарвлення (руді та чорні плями на білому тлі): вони бувають або з темними плямами, або рудими.

Це пояснюється тим, що алельні гени, які зумовлюють руде або чорне забарвлення шерсті, розташовані лише в Х -хромосомі. Жодна з алелей не домінує над іншою. Тому кішки, гетерозиготні за цим геном, мають черепахове забарвлення шерсті, на відміну від котів, у яких Y -хромосома його позбавлена.

У людини зчеплено зі статтю успадковується майже 150 ознак: деякі захворювання (дальтонізм, гемофілія тощо).

Дальтонізм визначається рецесивною алеллю, розташованою в X - і відсутньою в Y -хромосомі. Тому чоловік, який має цю алель, хворіє на дальтонізм. У жінок це захворювання виявляється лише в особин, гомозиготних за рецесивною алеллю; гетерозиготні жінки фенотипно здорові, хоча і є носіями цієї алелі.

Так само успадковується і гемофілія (нездатність крові зсідатися, внаслідок чого людина може загинути навіть за незначних ушкоджень кровоносних судин). Як правило, рецесивна алель, яка зумовлює це захворювання, передається з покоління в покоління гетерозиготними жінками-носіями, оскільки гомозиготні за цією алеллю жінки хворіють на гемофілію і не доживають до репродуктивного віку.

|

|

|

Кучеренко М.Є., Вервес Ю.Г. „Загальна біологія”, Київ, „Генеза”, 2001, с.58-71

Тема №3. 1. Монтаж резервуарів та апратів колонного типу.

План

1.Монтаж, випробування й ремонт насадкових і тарілчастих колонних апаратів.

2.Монтаж резервуарів.

установка апаратіву пректне положення, монтажу ректифікаційних тарілок, царгові колони, випрбування колонних апаратів, ремонт колонних апаратів, ремонт насадкових колон, ремонт тарілок, монтаж резервуарів, циліндричні газгольдери, кульові резервуари.

1. Монтаж, випробування й ремонт насадкових і тарілчастих колонних апаратів

Негабаритні колони діаметром 5-9 м, що поставляють блоками, збираються на монтажній площадці з використанням складальних стендів - роликових або канатних. Роликовий стенд складається зі звареної металевої рами, привода, облицьованих гумою приводних і холостих роликів. Перестановка роликових опор у напрямних дозволяє збирати апарати різного діаметра. Канатний стенд має кілька опор, у яких стикуючі блоки підвішуються на канатах.

На складальних стендах (рис. 7.1) здійснюється вивірка блоків з осьовим переміщенням й обертанням, а також зварювання. Для зварювання кільцевих швів стенди обладнані перекидними містками, на яких розташовується зварювальне встаткування. Шви днищ варяться вручну, кільцеві шви обичайок - вручну або зварювальним автоматом.

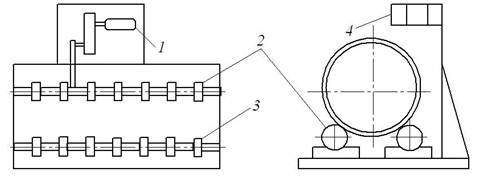

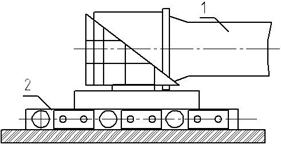

Рисунок 7.1 - Стенд для автоматичного зварювання колонної апаратури:

1 – привод; 2 – приводні ролики; 3 – холості ролики; 4 – площадка для зварювальника.

Стикування блоків проводиться із застосуванням пристосувань, що забезпечують сполучення крайок. Залежно від прийнятого способу монтажу (укрупненими блоками або повністю зібраного апарата) на стенді здійснюється збирання всього апарата або тільки укрупнених блоків, що складаються з 2-3 блоків поставки.

|

|

|

При монтажі укрупненими блоками після установки в проектне положення чергового блоку проводиться монтаж тарілок, металоконструкцій, що обслуговують площадок. Після цього монтується наступний блок.

При монтажі повністю зібраного апарата спочатку апарат збирається із блоків, а потім приварюється опора.

Стикуючі частини апарата підтягують одну до одної трубоукладачами або тракторами. Для збігу стиків по всьому периметру до крайок однієї зі стикуючих частин приварюють вісім і більше напрямних планок (рис.3.2), які після прихватки стику короткими звареними швами зрізують газокисневим різанням. Подібні напрямні планки використають і при установці одного блоку на інший у вертикальному положенні (при монтажі блоками). Стикування роблять строго по заводських контрольних ризиках або кернам, нанесеним на корпусах які ретельно сполучають, а також по маркуванню на деталях. Відхилення розмірів стикуючих ділянок повинні бути в межах припустимих норм: зсув крайок у кільцевих швах не повинне перевищувати 10% товщини листа апарата, а у випадку двошарової сталі повинне бути не більше товщини шару, що плакує. Припасування стиків, наприклад, місцевим підтягуванням, роздачею, роблять інструментами й пристосуваннями, застосовуваними на машинобудівних заводах: гвинтовими струбцинами (рис.7.3), стяжними клинами (рис. 7.4) і ін.

Рисунок 7.3- Гвинтова струбцина для піготовки Рисунок 7.2- Стикування обичайок.

крайок: 1- обичайка; 2 – струбцина; 3 –гвинт.

Рисунок 7.4 –Підганяння крайок обичайки задопомогою клина

У зварюють стиках, що, ретельно контролюють зазори, які повинні бути в межах 2-4 мм незалежно від товщини аркушів обичайок. Крайки, що зварюють, ретельно очищають металевими щітками. Прихватку, як і повне зварювання, виконують електродами, передбаченими проектом. Стики, виконані із двошарової сталі, прихоплюють по основному шарі. Технологія зварювання (спосіб і режим зварювання, порядок накладення швів і термообробки) приводиться в проектній документації заводу-виготовлювача. Ділянка території, де проводиться зварювання, повинна бути захищена від атмосферних опадів і вітру для запобігання забруднення шва. Бажано зварювання виконувати на роликовому стенді (рис 7.1), на рамі якого встановлюють один або два зварювальних автомати. Для зварювання внутрішнього шва один автомат розміщають усередині апарата.

|

|

|

Після завершення зварювання остаточно перевіряють всі розміри зібраного апарата, які повинні бути в межах допусків. Корпуса відповідальних колонних апаратів повинні задовольняти наступним вимогам: відхилення довжини не повинне перевищувати 0,3% від проектної; кривизна утворюючого циліндра на ділянці 1 м повинна бути не більше 2 мм, а для апаратів вище 10 м-ні більше 3 мм.

Досить важливо правильне розташування на корпусі штуцерів і люків. Для установки й зварювання зручно застосовувати кондуктори й шаблони.

У процесі укрупненої зборки блоків на монтажній площадці доводиться монтувати частина внутрішніх пристроїв, а іноді й всі внутрішні пристрої. Для цього внутрішню поверхню апарата ретельно очищають від сторонніх предметів, окалини. Потім апарат шляхом кантування або обертання навколо власної осі встановлюють у положення, що забезпечує найбільш легкий доступ усередину через люк і найбільш просте визначення базових складальних розмірів.

Спосіб монтажу ректифікаційних тарілок залежить від їхньої конструкції й технологічного призначення. Їх можна збирати при вертикальному (робочому) і горизонтальному положенні колони. Другий спосіб дозволяє скоротити загальну тривалість монтажних робіт, але пов'язаний із застосуванням пристосувань великої вантажопідйомності для підйому апарата.

При горизонтальному положенні апарата тарілки встановлюють строго вертикально; їхнє положення перевіряють по виску, що прикладає в декількох крапках, і по заздалегідь нанесеним на внутрішніх стінках апарата міткам, для чого апарат доводиться повертати навколо осі на 90°. Значно легше забезпечити строге горизонтальне положення тарілок у вже встановленому, вивіреному й закріпленому на фундаменті корпусі апарата; у цьому випадку достатньої точності домагаються або за допомогою рівня, або заливаючи на поверхню тарілки воду.

|

|

|

Зборку тарілок починають із приварки до внутрішньої стінки корпуса колони опорних (несучих) елементів і нероз'ємних деталей (кишень, зливів, дисків, глухих сегментів, напівринв). Зварювання роблять у строгій відповідності з технічними умовами, з огляду на те, що при роботі колони важко визначити окремі дефекти зварювання.

Розбірні деталі тарілок, внесені усередину колони через люк або вільний торець корпуса (при зборці блоками), збирають у встановленій послідовності Особлива увага необхідно приділяти сполученню їх між собою й з нерухомими деталями: повинні бути строго витримані розміри, що координують взаємне розташування тарілок, між поверхнями сполучення поміщають прокладку з відповідного матеріалу (найчастіше азбестову); гайки надійно затягують і при необхідності вживають заходів, що запобігають їхнє самовідгвинчування.

Колонні апарати невеликих діаметрів (царгові колони) збирають із окремих ділянок (царг), що з'єднують один з одним болтами. Розміри царг дозволяють робити зборку внутрішніх пристроїв, деталі яких вносять у відділену від апарата царгу через відкриті торці. Часто поперечні елементи (наприклад, тарілки) затискають між двома суміжними царгами.

Після зборки всіх елементів кожна тарілка перевіряється на барботаж. Для цієї мети закриваються всі люки, розташовані нижче контрольованої тарілки, тарілка заливається водою. Тарілку заливають водою так, щоб надлишкова кількість води зливалося через зливальні пристрої. Злив по всьому периметрі повинен бути однаковим, тому передбачається можливість його регулювання. Товщина шаруючи води на всіх ділянках тарілки повинна бути також однакової. Після заповнення гідрозатворів у зливальних кишенях перевіряється тарілка, що, компресором нагнітають повітря. Рівномірність барботажа контролюється візуально.

Монтаж насадки колонних апаратів здійснюється після остаточної вивірки й закріплення апарата фундаментними болтами, установки обслуговуючих площадок і сходів, гідравлічного випробування.

При безладному завантаженні кілець Рашига або інших насадокових елементів апарат заповнюється водою до верхнього люка і кільця з піднімального бака вивантажуються у воду. У міру наповнення колони зайва вода зливається через нижній штуцер колони.

УСТАНОВКА АПАРАТІВ У ПРОЕКТНЕ ПОЛОЖЕННЯ. Технологія підйому апарата є складовою частиною проекту проведення монтажних робіт. Проектом передбачається докладна схема підйому, указуються місця установки щогл або кранів, їхнє положення на різних етапах підйому, розташування розчалювань, лебідок, що відводять тросів, поліспастів і т.д. У цьому ж проекті приводяться технічні характеристики всіх піднімальних засобів.

Зусилля, випробовувані елементами такелажного оснащення при підйомі апаратів, змінюються в широкому інтервалі. Розрахунок цих елементів роблять на максимальне зусилля.

Ступінь складності установки колонних апаратів у проектне положення визначається їхніми габаритними розмірами (висотою й діаметром), масою, а також висотою фундаменту (постаменту). Підйом апаратів здійснюють кранами або за допомогою щогл. Застосовують два основних способи підйому: ковзання й поворот навколо шарніра (рис. 7.5).

При підйомі апарата з ковзанням опорної частини по землі щогли встановлюють по обох сторони від фундаменту (рис. 7.5а). Апарат, що піднімає, попередньо підтаскують тракторами можливо ближче до фундаменту так, щоб його вісь була перпендикулярна до площини обох щогл. При підйомі верху апарата його опорна частина наближається до фундаменту, сковзаючи по заздалегідь підготовленій підставі на башмаку, що охороняє опорні конструкції від поломки або деформації. Щоб регулювати рух опорної частини й запобігти тим самим ривки або удари по фундаменті, нижню частину апарата страхують відтяжним тросом. Коли вісь апарата наближається до вертикального положення, його опорну частину відривають від землі. Далі апарат піднімають над фундаментом, за допомогою відтяжних тросів надають йому проектну орієнтацію й опускають на фундамент. Перед зняттям строп вивіряють положення апарата й затягують фундаментні болти.

Рисунок 7.5 – Способи підйому колонного апарата

а – способом ковзання опорної частини; б – поворотом навколо шарніра.

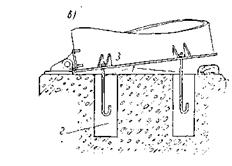

Пристрої для ковзання і повороту. Підйом методом ковзання забезпечує горизонтальне переміщення опори апарату. При підйомі кранами допустиме відхилення поліспаста від вертикалі не повинне перевищувати 3°, тому обов'язковим є підтягання опори апарату лебідкою. При монтажі будь-яким способом опора апарату може підвішуватися краном і ковзає практично на підвісці. Для крупних апаратів використовуються спеціальні сани або візки (рис. 7.6, а), які переміщаються по рейкових шляхах, виготовлених у вигляді інвентарних секцій. Для запобігання скачуванню апарату з візка з двох боків на неї укладаються шпали. Візки використовуються також для розвороту апарату в горизонтальній площині.

|

|

| а) | б) |

| Рисунок 7.6 - Пристрої для ковзання апарату: | |

| а) 1 – апарат; 2 – сани. | б) 1 – апарат; 2 – шарнірно-поворотна опора. |

Якщо укладанню апарату на візку заважають штуцери, використовується візок з хомутом, а також з шарнірною опорою, що дозволяє плавно переводити апарат з горизонтального положення у вертикальне. Підтягання саней здійснюється лебідкою або трактором.

Візки для пересування устаткування в монтажній зоні легко виготовляються на виробничих базах монтажних організацій. Монтажні сани застосовуються при вазі апаратів до 100 кН. Сани і візки переміщаються лебідками з поліспастом або тракторами. Коефіцієнт тертя ковзання для саней змінюється від 0,7 (сталь по суглинку і супіску) до 0,3 (сталь по піску і глині). Коефіцієнт тертя ковзання для пари сталь – сталь складає 0,15, а за наявності мастила 0,05–0,12; коефіцієнт тертя кочення тієї ж пари рівний для візків 0,005.

Сани з опорними елементами у вигляді сідел виконуються універсальними, тобто мають нагоду заміни сідел, а сідла забезпечуються шарніром для повороту апарату.

Для рівномірної передачі навантаження на катки візків катки підвішуються до рами попарно на балансирах.

Якщо транспортування апарату здійснювалося по залізниці, залізничні колії продовжуються прямо до фундаменту і роль візка для ковзання низу апарату виконує залізнична платформа.

Підйом апарата поворотом навколо шарніру (рис. 7.5б) може виконуватись двома способами.У першшму випадку поворотний шарнір монтується на фундаменті (рис. 7.7), а у другому - як поворотний пристрій для підйому апаратів використається шарнір на розрізній опорі. Опора апарата встановлюється в проектне положення, вивіряється та кріпиться до фундаменту анкерними болтами. Розмічається місце розрізування опори. Нижче місця розрізу приварюються нижні частини шарніра, вище — верхні частини шарніра. Після цього опору розрізають, крайки різа підготовляються до наступного зварювання після завершення монтажу, відрізана частина опори повертається на 90° і до неї пристиковується й приварюється встановлюваний апарат. До підйому на апарат наноситься ізоляція, установлюються кожухи, площадки для обслуговування, трубопроводи. Можлива зворотна послідовність установки шарніра.

|

а)

|

Рисунок 7.7 – Підйом апарата способом поворота навколо шарніра:

а – констирукція шарніра; в – установлення апарата на фундамент-

1- анкерний болт; 2-колодязь; 3 –лапи апарата.

В останній момент виведення апарата у вертикальне положення з одночасною посадкою на фундамент він під дією більших сил інерції може повернутися навколо шарніра. Щоб запобігти цьому, до верхньої частини апарата, що піднімається, прив'язують відтяжний трос (гальмове відтягнення), за допомогою якого здійснюють плавну посадку на фундамент.

Порівнюючи способи ковзання й повороту можна відзначити наступні їхні переваги і недоліки. Підйом способом ковзання з відривом апарата від землі є найбільш простим, потребує мінімальних витрат на підготовчі роботи й оснащення. Однак при цьому способі, вантажопідйомність монтажних механізмів повинна дорівнювати вазі апарата або перевершувати його. Іншим недоліком цього методу є підвищена вимога до перевірки такелажного оснащення, оскільки максимальне навантаження на оснащення впливає тільки наприкінці підйому.

Підйом способом повороту навколо шарніра вимагає більше високих витрат на підготовчі й допоміжні роботи. Ці витрати пов'язані з виготовленням й установкою шарніра, а також з додатковими заходами для сприйняття горизонтальних навантажень на фундамент. Однак при цьому способі вантажопідйомність монтажних механізмів може бути значно менше ваги апарата (небагато більше 50% від ваги апарата). Достоїнством цього методу є також те, що максимальне навантаження на такелажне оснащення діє в перші моменти підйому, а потім у міру підйому апарата зменшується. Це дозволяє на початку підйому після відриву апарата від землі дати витримку й перевірити стан оснащення при повнім навантаженні.

Випрбування колонних апаратів. Нові колони, а також колони, корпуса яких піддавалися значному ремонту, обпресовують. Обпресування з метою перевірки міцності й щільності апарата виробляється на пробний тиск, величину якого встановлюють залежно від робочого тиску й указують у паспорті або технологічній карті. При такому тиску апарат витримують протягом 5 хв, після чого тиск повільно знижують до робочого й приступають до огляду корпуса, одночасно стукаючи по звареним швам молотком.

При гідравлічному обпресуванні високих колонних апаратів варто враховувати величину гідростатичного стовпа обпресувальної води; тому перед обпресуванням по паспорті або розрахунком перевіряють допустимість гідравлічного випробування в робочому положенні. Воно може проводитися, якщо навантаження на стінку нижнього пояса апарата від суми пробного тиску й тиску стовпа рідини не перевищують 0,8 величини границі текучості металу корпуса при температурі обпресування.

У тих випадках, коли зазначена умова не виконується або виникає небезпека перевантаження фундаменту апарата, з дозволу й у присутності інспектора Держгортехнадзору можна робити обпресування колон повітрям або інертним газом. До пневматичного обпресування прибігають також тоді, коли за умовами технологічного процесу присутність води в колоні може викликати аварію при виході її на робочий режим.

Апарат, що перебуває під тиском повітря, постукувати молотком не можна; зварені шви обстукують до початку обпресування. У момент підвищення тиску стояти поблизу апарата заборонено.

Вакуумні колони піддають гідравлічному випробуванню на пробний тиск 0,2 МПа або пневматичному на тиск 0,11 МПа. Колони, що працюють при атмосферному тиску, як правило, випробовують шляхом заливання водою.

При перевірці зварених швів змазуванням їхнім гасом протягом 20-40 хв (залежно від товщини кожного шва) стежать за появою плям на змазаної крейдою зворотної (звичайно зовнішньої) стороні шва.

Ремонт колонних апаратів. Основним видом зношування колоною масооб-мінної апаратури є забивання колони відкладеннями й корозія її елементів. Зміст операцій й їхнє число при розбиранні колони залежить від її діаметра. Колони діаметром >0,8 м робляться царговими на фланцях, колони діаметром <0,8 м - звареними. Царгові колони розбираються повністю. Вантажопідйомний механізм повинен бути встановлений вище колони, що дозволяє зняти всі царги по черзі. При неможливості установки вантажопідйомного механізму вище колони демонтаж починається з нижньої царги при підйомі інших царг.

Суцільнозварні колони при ремонті найчастіше не демонтуються. Демонтуються тільки внутрішні пристрої колон.

Підготовка колонних апаратів до ремонту. Колонні апарати ремонтують при планово-попереджувальних ремонтах технологічної установки. Порядок підготовки апарата до ремонту й проведення ремонтних робіт залежить від особливостей установки.

У більшості випадків колонні апарати готовлять до ремонту в такий спосіб. Доводять тиск у колоні до атмосферного, з апарата видаляють робітниче середовище, після чого його пропарюють водяною парою, що витісняє пари, що залишилися в колоні, і гази. Після пропарювання колону промивають водою. У деяких випадках пропарювання й промивання чергують кілька разів. Час операцій обмовляється у виробничій інструкції (технологічному регламенті) кожної технологічної установки або технологічного блоку.

Промивання колон водою сприяє також більше швидкому їхньому остиганню. Не можна приступати до ремонтних робіт, якщо температура промивної води перевищує 50 °С.

Пропарену й промиту колону від'єднують від всіх апаратів і комунікацій глухими заглушками, установлюваними у фланцевих з'єднаннях штуцерів. Установку кожної заглушки й наступне її зняття реєструють у спеціальному журналі.

Технологія ремонту. Ремонт апарата починають із його розкриття, яких необхідно робити, строго дотримуючи наступних правил. Спочатку відкривають

верхній люк, причому перед цим в апарат протягом деякого часу подають водяна пара, щоб уникнути можливого підсмоктування повітря, у результаті якого може утворитися вибухонебезпечна суміш. Далі послідовно (зверху вниз) відкривають інші люки. Категорично забороняється одночасно відкривати верхній і нижній люки. Не можна також відкривати спочатку нижній, а потім верхній люк, тому що внаслідок різниці температур відбувається сильний приплив повітря в колону, що може привести до утворення вибухонебезпечної суміші.

Після відкривання люків колона якийсь час провітрюється в результаті природної конвекції повітря.

Після закінчення провітрювання потрібно провести аналіз проб повітря, узятих з колони на різних висотних оцінках. До робіт усередині колони дозволяється приступати тільки тоді, коли аналіз покаже, що концентрація шкідливих газів і пар у ній не перевищує гранично припустимих санітарних норм.

При роботі усередині колони необхідно ретельно дотримувати правила техніки безпеки. Робітник повинен надягати запобіжний пояс із мотузкою, кінець якої виводиться назовні й надійно закріплюється; за роботою робітника, що перебуває усередині колони, постійно спостерігає спеціально виділений для цієї мети робітник. Тривалість безперервної роботи в колоні повинна бути не більше 15 хв. Після цього необхідний такий же по тривалості відпочинок поза колоною (звичайно робітник і спостерігач міняються місцями).

При перших же ознаках появи усередині ремонтуючого апарату вибухонебезпечних, горючих або токсичних рідин, пар і газів усяку роботу варто негайно припинити.

До підготовки колони пред'являють особливо високі вимоги в тому випадку, якщо в ній повинні вироблятися вогневі (зварювальні) роботи.Для висвітлення усередині колони застосовують лампи напругою не більше 12 В. Переносне висвітлення повинне бути вибухобезпечним.

Корпус колони, а також її внутрішні пристрої піддають ретельному огляду. При необхідності огляду всієї поверхні корпуса розбирають внутрішні пристрої або їхня частина.

Здійснити ремонт і внутрішній огляд високих пустотілих колонних апаратів буде дуже складно, оскільки це вимагає спорудження спеціальних лісів усередині апарата. Для безпечного й ефективного технічного огляду й ремонту апаратів застосовується спеціальна підвісна платформа, елементи якої вводяться в апарат через люк і збираються усередині апарата. Платформа, що піднімає тросом, дозволяє виконувати огляд і чищення внутрішньої поверхні апарата, огляд зварених швів, ремонт внутрішньої поверхні апарата.

Виявлення дефектів корпуса, що вимагає високої кваліфікації, включає візуальний огляд для визначення загального стану корпуса й ділянок, підданих найбільшого зношування; вимір залишкової товщини корпуса за допомогою ультразвукових дефектоскопів, шляхом мікрометрування й контрольного просвердлювання отворів; перевірку на щільність зварених швів і рознімних з'єднань і т.д.

По характері виявленого дефекту встановлюють зміст і спосіб ремонту корпуса. Нещільні зварені шви вирубують, зачищають і заварюють відповідним електродом.

Зношені штуцера й люки вирізують і заміняють новими з обов'язковою установкою зміцнювальних кілець. Бажано, щоб зміцнювальні кільця нових штуцерів мали трохи більший діаметр, чим старі: це дозволяє приварювати їх у новому місці. Ремонту піддають усе штуцера, сигнальні отвори на зміцнювальних кільцях яких під час експлуатації були заглушені пробками.

При кожному ремонті вимірюють фактичну товщину стінки корпуса експлуатуючого колонного апарата. Найбільш зношені ділянки корпуса колони вирізують, а на їхнє місце ставлять нова ділянка, заздалегідь звальцованний по радіус) колони. Зварювання роблять встик. Вирізання більших ділянок корпуса може привести до ослаблення перетину й порушенню стійкості. Тому до вирізання дефектної ділянки його зміцнюють стійками, установлюваними усередині або зовні (рис 8). Число й перетин стійок і розміри опорних лабетів розраховують виходячи з умови рівності їхніх опорів опору ви різаного перетину.

Проміжні обичайки легко заміняють у такий спосіб. Установлюють піднімальні щогли, що втримують верхню, неушкоджену частину колони, відокремлюють цю частину від ушкодженої ділянки газорізкою й опускають на землю. Ушкоджену частину колони чіпляють стропи і за допомогою тих же щогл опускають на землю. Заздалегідь підготовлену нову частину колони піднімають і стикують із нижньою частиною колони, потім піднімають верхню її частину. Після перевірки змонтованих частин заварюють обидва стикових шва.

Дуже часто, з огляду на трудомісткість таких замін ділянок корпуса, визнають доцільної повну заміну зношеної колони. Демонтаж зношеної колони роблять у порядку, зворотному монтажу. Після відповідних перевірок демонтируемая колона може бути використана для установки монтажних щогл точно так само, як нова для демонтажу.

Ремонт тарілок. При ремонті внутрішні пристрої колон очищають від бруду, коксу й інших відкладень. Тверду й тістоподібну масу вигрібають лопаточками або скребками-чистилками, кокс видаляють за допомогою пневматичних відбійних молотків.

Потім за допомогою ланцюгових талів, що підвішують усередині колони за надійні конструкції (наприклад, опорні балки), віддирають кожен елемент тарілки від місця посадки. Для цієї операції не можна застосовувати трос із лебідкою: під дією сили пружності троса вирваний елемент сильно відскакує й може зашкодити колону або заподіяти травму робітником, що перебуває в колоні.

Ремонт тарілок царгових колон проводиться після їхнього демонтажу. Звичайно тарілки в царгах ущільнюються за допомогою азбесту або шнурового фторопластового ущільнюючого матеріалу (ФУМ). При демонтажі тарілок азбест і ФУМ витягаються за допомогою гачків і зубила. Ремонт тарілок зв'язаний в основному з їхнім чищенням і заміною зношених елементів. Після установки тарілок у корпус апарата перевіряється рівномірність газорозподілу. Перевірка здійснюється в такому ж порядку, як і при монтажі тарілок.

Ремонт насадкових колон. При ремонті й обслуговуванні насадкових колон основна увага повинне приділятися очищенню внутрішніх пристроїв апарата, його корпуса й заміні насадкових кілець.

За допомогою лебідки, бадді й кран-укосини на верх колони (або до будь-якого люка) подаються нові насадочні кільця й опускаються вниз старі або що закоксувалися. Для завантаження й вивантаження насадки звичайно використаються бадді із днищем, що відкривається, і змінні переносні лотки, завдяки чому трудомісткі роботи значно скорочуються.

Для вивантаження насадкови х кілець можуть використатися стаціонарні лотки. які встановлюються або зовні, або усередині обслуговуючих площадок. Швидкості падаючих кілець гасяться наприкінці лотка. Для цього передбачається бункер із затвором-шибером, яким регулюється надходження кілець у вирву пересувного контейнера, що поставляє їх у самоскид або спеціальний контейнер.

На мал. 9 наведена схема механізації завантаження насадкових кілець в апарати колонного типу із застосуванням пересувної електричної тали, бункера (бадді) і лотка. Насадкових кільця подаються до апарата акумуляторним навантажувачем або іншими видами транспорту в спеціальному бункері (бадді). Останній піднімається за допомогою пересувної електричної тали на верхню оцінку, переміщається по монорейці до осі відкритого прорізу й опускається на лоток, з'єднаний з відкритим завантажувальним люком колони.

При ослабленні натягу стріли нижній клапан бадді відкривається й насадка висипає в апарат. Нижні секції колони завантажуються аналогічним образом, тільки попередньо відкриваються прорізи, монтується лоток на найближчій площадці й установлюється тимчасові огородження. Верхня частина колони завантажується насадкою після зняття верхньої кришки апарата.

Після ремонту проводиться гідравлічне або пневматичне випробування апарата на щільність і герметичність. При відсутності порушень у роботі колона приймається з ремонту з оформленням акту.

2. Монтаж резервуарів

Вертикальні циліндричні резервуари знаходять застосування на багатьох заводах для зберігання нафтопродуктів та інших рідин. Об'єм резервуарів може складати 200; 400; 700; 1000; 2000; 3000; 5000; 10000; 20000; 30000; 50000; 100000 м3. Технологія виготовлення і монтажу циліндричних резервуарів добре відпрацьована; на всі типорозміри резервуарів є типові.

Основними вузлами резервуару є днище, циліндрична стінка, центральна стійка, покриття, шахтні сходи. Надходження вузлів резервуару на монтажний майданчик здійснюється залізничним транспортом в такому порядку: 1) стінка резервуару – зварним полотнищем, наверненим на шахтні сходи; 2) днище резервуару – у вигляді одного або двох зварних полотнищ, навернених на рулон стінки; 3) покриття – окремими зварними щитами; 4) майданчики, огорожа – окремими транспортабельними зварними вузлами.

Вертикальні циліндричні резервуари. Ці апарати спочивають на основі (рис. 7.8), що складається з надійно ущільненого ґрунту, поверх якого насипають піщану подушку товщиною 6-10 см. Від правильного пристрою основи залежать точність монтажу й надійність експлуатації резервуара.Основа повинна мати форму конуса зі строго вертикальною віссю й з вершиною в центрі днища (як правило, ухил від центра до периферії дорівнює 1:120).Основа має радіус кола на 500- 600 мм більше радіуса днища резервуара. Після утрамбування піщаної подушки й підсипання ґрунту на поверхні основи не повинно бути ніяких бугрів або западин. Щоб охоронити метал днища від корозії, основу покривають ізолюючим шаром - піщано-бітумної суміші або сумішшю піску з мазутом; можна також перед монтажем на листи днища із зовнішньої сторони наносити у два шари антикорозійне покриття (наприклад, асфальтовий лак).

Рисунок 7.8-Розріз основи під вертикальні ціліндричні резервуари (для глинистих грунтів)

1- днище резервуара; 2- ізолюючий шар;

3- піщана подушка.

Монтаж. Тривалий час циліндричні резервуари монтували тільки способом полистового складання. Він полягає в тім, що в заводських умовах весь резервуар виготовляють у вигляді окремих заготівель для циліндричного корпуса - у вигляді звальцованних сталевих листів з обробленими під зварювання крайками, для днища й даху - у вигляді викроєних й обрізаних під зварювання лист. Крім того, на монтажну площадку поставляють повністю в. готовому виді або максимально великими блоками обслуговуючі сходи й площадки, що несуть ферми й резервуарне встаткування (запобіжні й дихальні клапани, вогневі запобіжники, світлові люки, пристрої для виміру рівня, пінні камери й ін.).

Більшість вертикальних циліндричних резервуарів споруджується рулонним способом, що дозволяє скоротити строки їхнього монтажу.

Технологічна схема монтажу резервуара містить у собі: 1) монтаж днища резервуара; 2) підйом рулону стінки резервуара; 3) установку центральної стійки; 4) розгортання рулону стінки, установку щитів покриття й замикання вертикального стику стінки; 5) установку шахтних сходів; 6) гідровипробування.

При монтажі днища рулон накочується на основу. Пристосування для перекочування рулону складаються із хрестовини, що вставляє усередину рулону, і тягових щік, до яких кріпиться канат, що йде до трактора. Потім проводиться розгортання полотнищ днища й виправлення їхніх кінців. Виправлення кінцевих ділянок полотнищ здійснюється шляхом перегину відповідної ділянки навколо труби за допомогою вантажу, наприклад залізобетонного блоку, підвішеного до крана. Після укладання полотнищ у проектне положення їх зварюють. При розмітці намічаються місця приварки обмежуючих пластин, на які потім опирається полотнище при розгорненні рулону. Підйом рулону стінки резервуара здійснюється краном методом повороту навколо шарніра. Для цієї мети виготовляється шарнір і кріпиться зварюванням до рулону й днища.Також підйом рулону стінки резервуара може здійснюватися задопомогою шевра (рис.7.9).Центральна стійка встановлюється в проектне положення краном і кріпиться розтяжками.

Рулон стінки втримується в стислому згорнутому стані за допомогою планок, що приварюють по всій висоті до зовнішньої крайки рулону.Для плавного розпушування рулон обмотується 2-3 витками каната, що натягається трактором. Канат одним кінцем кріпиться до трактора, другим - за скобу, що служить для розгортання рулону й приварюється до рулону на висоті 1,3 м.

Рисунок 7.9- Підйом рулона резервуара задопомогою шевра(А –подібної щогли)

1- рулон резервуара; 2- шевр; 3- опора,що обертається; 4- піддон; 5- канат тяговий; 6- трактор;

7-поліспаст;8-днище резервуара; 9-основа резервуара; 10-трос відтжний;11-трактор відтяжний.

На рулон установлюються начіпна драбина, з якої ведеться зрізання утримуючих планок, після чого шляхом ослаблення натягу каната здійснюється розпушування рулону. При розгортанні рулону початкова крайка фіксується тимчасовим упором. У міру розгортання рулону виникає необхідність у приварюванні нових скоб. Для цього встановлюється клиновий упор, натяг каната послабляється до притиснення рулону до клинового упору, канат від'єднується, скоба зрізується й приварюється в новому місці.

У міру розгортання рулону полотно стінки притискається до обмежувальних пластин і прихоплюється зварюванням до днища.

Одночасно з розгортанням рулону здійснюється установка щитів покриття і їхнє зварювання. Потім проводиться зварювання замикаючого вертикального монтажного стику, установка замикаючого щита покриття, монтаж шахтних сходів.

Очищення й фарбування резервуарів здійснюється з тимчасових лісів або із пристосування, що складає з підвісної багатоярусної колиски (люльки), висота якої дорівнює висоті резервуара. На площадки колиски робітники піднімаються по монтажним сходам. У міру виконання робіт колиска вручну пересувається по периметру резервуара. Для цієї мети до центрального люка резервуара кріпиться шарнір з розбірною штангою із труб. Довжина штанги регулюється залежно від діаметра резервуара. Вся конструкція опирається на кришку резервуара за допомогою опорних роликів, виготовлених з відрізків труб.

Зварювання днища роблять в основному автоматами, рідше - вручну. Зварені шви після зачищення перевіряють на щільність за допомогою вакуумної камери, підключеної до вакуум-агрегату (мал. 3). Форма рами вакуумної камери забезпечує щільне прилягання до поверхні випробовуваної ділянки. Раму виготовляють із губчатої гуми товщиною 40-45 мм, зверху вона покрита плексигласом, через який видна ділянка під камерою. Камера висвітлюється електричною лампочкою, у ній створюється розрідження 66 - 86 кПа. Перед випробуванням шов змазують мильним розчином; у місцях дефекту засмоктуваний у камеру повітря утворить піну.

Здача в експлуатацію. Змонтований резервуар здається в експлуатацію після випробування шляхом затоки води на повну його висоту. Заповнення резервуара водою триває досить довго; при цьому перевіряють стан зварених швів тих поясів, які вже обмиваються водою. При виявленні дефектів частина води зливають, ліквідують дефект і потім продовжують заповнення. Одночасно стежать за осіданням підстави, що повинна бути рівномірної на всіх ділянках. Акт на випробування разом з паспортом й іншою документацією, що характеризує якість монтажу, передають експлуатаційному персоналу.

Ремонт. Всі експлуатовані резервуари піддають оглядам, що текет і капітальному ремонтам. Періодичність їх установлюють залежно від властивостей середовища, що втримується в резервуарі, і від конструкції резервуара. Однак деякі заходи (огляд упорних куточків, запобіжних клапанів, дренажних пристроїв і т.д.) проводяться систематично незалежно від властивостей продукту, що перебуває в резервуарі.

При експлуатації резервуари піддають візуальному огляду, звертаючи увагу на нерівномірність опади підстави, поява течі з боку днища або на корпусі в місцях приварки люків і штуцерів, стан даху, несправність зовнішнього резервуарного встаткування. Для перевірки рівномірності опади при заповненому резервуарі роблять нівелювання окрайка днища принаймні у восьми крапках, рівномірно розташованих по периметрі. Вертикальність циліндричного корпуса перевіряють виском.

Перед проведенням ремонтних робіт резервуар повинен бути повністю спорожнений і ретельно очищений. При видаленні продукту варто попереджати утворення вакууму в резервуарі, що може привести до руйнування апарата. Для цього перевіряють стан дихального клапана й відповідність його пропускної здатності швидкості відкачування.

Спосіб очищення резервуара залежить від кількості й властивостей продукту, що залишається на днищі й стінках апарата, а також від наявних у розпорядженні засобів. Найбільше часто застосовуваний спосіб включає промивання резервуара водою, пропарювання, дегазацію (природну або примусову вентиляцію), видалення бруду за допомогою підручних засобів, повторні пропарювання, промивання й дегазацію. Приступати до ремонтних робіт можна тільки після того, як зміст пар продукту в атмосфері резервуара буде відповідати припустимим нормам.

Осад очищають дерев'яними лопатами, совками, шкребками й мітлами. При очищенні не можна користуватися предметами, які можуть викликати іскру. Роботи в резервуарі варто проводити в спеціальному одязі й шлангових протигазах. Робітники повинні мати рятувальний пояс із приєднаної до нього сигнальною мотузкою, кінець якої перебуває в руках спостерігачів, що розташовуються зовні.

Способи виявлення дефектів при ремонті такі, як і при монтажі. Крім вакуумного методу практикується перевірка герметичності днища резервуара хімічним методом. Для цього під днище подають аміак (через приварені до днища штуцера), а зсередини днище змазують індикатором, що змінює колір, якщо через нещільності (тріщини, зношені ділянки) проходить аміак. Як індикатор використають різні сполуки, наприклад розчин фенолфталеїна в спирті.

Для ємнісних апаратів характерні ушкодження цілісності й форми. Підготовлений до ремонту апарат оглядається. Ділянки поверхні апарата й зварені шви, на яких виявлені некрізні тріщини, перевіряються гасом. Цим же способом уточнюються розміри й контури наскрізних тріщин. Для запобігання подальшого розвитку тріщин у кінцях їх висвердлюють отвори діаметром 10-15 мм, а потім приварюють латку.

Тріщини глибиною менш половини товщини стінки обробляються вирубкою зубилом до чистого металу й заварюються. Наскрізні вузькі тріщини й тріщини глибиною більше половини товщини стінки обробляються на всю товщину металу вирубкою зубилом або газовим різаком. Ділянки з наскрізними проржавленям й широкими тріщинами ремонтуються шляхом вирізки металу й приварки латок. При товщині металу менш 6 мм латка приварюється внапуск; величина напуску повинна бути дорівнювати 30—40 мм, а зазор між листами не перевищувати 1,5 мм. При товщині металу 6 мм і більше латки рекомендується приварювати встик, із двох сторін, із зазором 2—4 мм і скосом крайок під кутом 30—35°. Розмір латки повинен бути не менш 200 х 150 мм і не більше 1/3 площі ремонтуючого листа апарата. Краю шматка стінки, що вирізує, апарата повинні відстояти від кінців тріщин не менш чим на 50 мм. Попередньо латці надається кривизна, трохи більша кривизни стінки апарата в ремонтуючому місці. Приварюється латка зворотньоступінчатим швом у два шари.

Невеликі вм'ятини й випучіни вирізують і на їхнє місце вварюються латки.

При поточному ремонті резервуар від нафтопродукту не звільняється, а відновлення герметичності верхніх поясів стінки покрівлі виробляється за допомогою клеїв, замазок, шпаклівки й фарбування. При капітальному ремонті здійснюється заміна ушкоджених корозією аркушів або поясів стінки, покриття або днища резервуара.

Дах (покрівля) резервуара піддається із внутрішньої сторони інтенсивної корозії. З появою на покрівлі окремих отворів (свищі), коли покрівля має ще достатню міцність і безпеку в експлуатації, проводиться локальний ремонт покрівель. З появою суцільної корозії міняється все покриття. При цьому міняється або металевий настил даху, або настил разом з підтримуючим каркасом. При заміні настилу з каркасом дах розрізають на окремі елементи (щити), які послідовно демонтуються із заміною новими. При заміні тільки настилу елементи настилу зрізуються з каркаса й після установки нових елементів здійснюється їхнє зварювання.

Ремонт верхніх поясів стінки може виконуватися полистовою заміною при локальних дефектах або заміною всього пояса рулонною заготівлею при суцільному дефекті пояса.

Застосування рулонних заготівель дозволяє в порівнянні з полистової заміною в кілька разів скоротити трудомісткість ремонту, але вимагає створення в ремонтному тресті спеціалізованої ділянки по виготовленню рулонних заготівель.

Ґрунтова основа під днищем резервуара може дати нерівномірне осідання, тому виникає необхідність ремонту підстави.

Ремонт підстави проводиться після підйому резервуара й вирізки днища. Для підйому на стінці резервуара приварюються із двотаврової балки ребра жорсткості рівномірно по всьому периметру з відстанню між ними 2-2,5 м. Ребра жорсткості підсилюються накладками з отворами. За допомогою двох пальців, що вставляють в отвори, фіксується положення пересувних упорів, під якими підводять домкрати, Для підйому використається 8-10 домкратів, тобто домкрати підводять не під кожне ребро жорсткості.

Після цього вирізує половина днища й насувається з поворотом на другу половину днища. Підстава ремонтується підбиттям та втрамбуванням ґрунту. Потім вирізана половина повертається на місце, установлюється з напуском і приварюється, на неї заводиться друга половина днища для ремонту другої половини підстави(основи). Після установки на місце другої половини днища зазор між половинами днища, що утворився через установку їх на старе місце з напуском, заставляється накладною смугою, яку зварюєть з обома половинами днища.

Заміна днища здійснюється в такий спосіб. У першому поясі корпуса вирізує монтажне «вікно» розміром 2000 х 1500 мм. Резервуар піднімається від підстави на висоту 150 - 200 мм. Днище розріжеться на шматки, які відрізаються від корпуса по периметрі зовні й усередині резервуара. З резервуара віддаляється обрізаний метал. Нівелюється підстава з наступним покриттям гідрофобним ізолюючим шаром. Через монтажне «вікно» подаються заготовлені аркуші й окрайки. Днище й окрайки збираються й зварюються у два шари. Корпус резервуара опускається на окрайки, і заварюються кругові шви, що прикріплюють перший пояс корпуса до днища. Далі заварюються шви, що прикріплюють окрайки до полотна днища.

Якщо немає необхідності заміняти днище цілком, його ремонтують. Ремонт полягає в усуненні тріщин і випучін. Кінці тріщин засвердлюються свердлом діаметром 6-8 мм, потім тріщини розділяються звичайним способом, установлюється підкладка й тріщина заварюється.

Над випучиною вирізує отвір діаметром 200-250 мм й у порожнину між підставою й днищем засипається гідрофобна суміш, що складається з піску й в'язкої речовини - мазуту. У деяких випадках як в'язка речовина використається нафта з малим вмістом сірки, що дозволяє механізувати процес готування ізолюючої суміші за допомогою розчино- або бетономішалки. В'язка речовина додається в межах 8-10% від обсягу піску. Вологість піску, що йде на готування суміші, повинна бути не більше 5% (мас). Приготовлена гідрофобна суміш засипається в отвір періодично після трамбування вібраторами. Після припинення усадки трамбуючої маси на вирізаний отвір установлюється накладка діаметром 30-35 см й обварюється (рис.7.10). Так виправляються “хлопавки” (випучини) висотою Н < 200 мм.

При Н > 200 мм розпускаються зварені шви в районі випучини й віддаляються деформовані листи. Вилучені аркуші заміняються новими, які підганяються до листів полотна внапуск по коротких і довгих крайках і приварюються. Цей метод досить трудомісткий, вимагає заміни декількох листів і не завжди дозволяє повністю усунути порожнечі під днищем. При значному числі випучин складається карта-схема й у зазначених місцях у днище вирізують отвори. В отвори нагнітається цементно-піщаний розчин. Для готування розчину можна використати низькосортний цемент марки.300-400. Пісок повинен бути просіяний, а кількість пилоподібних часток не повинне перевищувати 30-40%. Приготовлений розчин подається насосом під днище резервуара у вирізку під выпучиной. Якість заповнення порожнечі перевіряється по контрольних отворах, висвердленим у днище в напрямку радіусів від вирізки. Ці отвори служать також для виходу повітря з-під днища.

Рисунок 7.10- Ремонт “ хлопавок”

а – способом вирізання та накладеня латки; б –способом ущільнення; 1- днище;

2- латка; 3-гідроізоляційний шар; 4-піщаний шар; 5 – основа (фундамент).

Відремонтовані ділянки перевіряють на щільність вакуумним способом, хімічним способом або із застосуванням гасу (для корпуса й даху), а весь резервуар перед здачею в експлуатацію перевіряють шляхом заповнення водою до максимальної робочої відмітки.

Важливою умовою експлуатації є забезпечення непотоплюваності плаваючих дахів. Для цього кожен понтон окремо й плаваючий дах у зборі необхідно перевіряти на плавучість у найбільш несприятливому експлуатаційному режимі, тобто з урахуванням максимального навантаження від атмосферних опадів і можливого заклинювання на поверхнях ущільнення. Затвори поверхонь ущільнення систематично очищають від бруду й перевіряють на цілісність. Напрямні стійки системи герметизації плаваючих дахів перевіряють на строгу вертикальність.

Запобігання корозії днища ємностей для зберігання вуглеводнів досягається в період ремонту нанесенням цементного торкрет-покриття. Покриття складається із цементу марки 400-500 і тонкомолотої добавки річкового піску в масовому співвідношенні 1:2. Як добавка використається також діабазове борошно або мелений кварцовий пісок. Для запобігання корозії таких резервуарів крім нанесення торкрет-покриття проводиться фарбування внутрішньої поверхні. Перед фарбуванням резервуар пропарюється, здійснюється очищення внутрішньої поверхні піскоструминним апаратом і протирання дрантям, змоченої в бензині. Фарбування, ведеться з пересувних лісів, споруджених усередині резервуара.

Вертикальні циліндричні газгольдери. Монтаж і ремонт вертикальних циліндричних газгольдерів роблять аналогічно монтажу й ремонту резервуарів. Однак порядок монтажу газгольдерів відрізняється тим, що крім рулону корпуса загортають ще й рулон корпуса дзвона й телескопа (якщо він є). Рулони розвертають послідовно або паралельно. У першому випадку спочатку розвертають рулон корпуса резервуара, потім послідовно рулони дзвона й телескопа, у другому випадку всі три рулони розвертають один за одним з деяким відставанням. Одночасно з розгортанням рулонів установлюють і зварюють внутрішні й зовнішні напрямні, гідрозатвори, перекриття дзвона, що обслуговують металоконструкції й т.д.

При монтажі особлива увага варто обертати на дотримання строгої циліндричної форми корпуса, телескопа й дзвона (різниця будь-яких двох радіусів не повинна перевищувати 20 мм), а також на вертикальність стінок циліндрів. Недотримання точності монтажу може привести до заклинювання дзвона або телескопа. Газгольдер випробовують не тільки на щільність, але й на рухливість телескопа й дзвона. Для цього в газгольдер три-чотири разу спочатку нагнітають стиснене повітря, а потім видаляють його, щоб кілька разів підняти й опустити телескоп і дзвін. При виявленні заїдання або неплавного, нерівномірного підйому або спуска встановлюють причини (порушення циліндричності корпусів, вертикальності напрямних, заїдання роликів, заклинювання затворів і т.д.) і усувають їх.

Випробування газгольдерів, що перебувають в експлуатації, роблять аналогічно, однак перед подачею повітря в газгольдер його ретельно продувають інертним газом або водяною парою, щоб виключити утворення в ньому вибухонебезпечних сумішей.

Кульові резервуари. Монтаж кульових резервуарів складний і вимагає кваліфікованого виконання. Технологія монтажу резервуара визначається залежно від його діаметра (від 9 до 33 м), товщини стінок (до 36 мм), конструкції опори, характеру й розмірів заготівель, що поставляють заводом-виготовлювачем, а також наявності монтажно-складального оснащення. Основними елементами заготівлі резервуарів є пелюстки. Їх виготовляють гарячим штампуванням, холодним штампуванням під потужними пресами, а також холодною прокаткою на вальцях. У вступників на монтажну ділянку заготівель повинна бути маркування, по якій відповідно до креслення роблять зборку.

Знайшли застосування два способи монтажу кульових резервуар-поступовим нарощуванням на фундаменті й зборкою із двох напівкуль (півсфер).

Монтаж резервуарів нарощуванням. Монтаж кульових резервуарів поступовим нарощуванням з окремих пелюстків й укрупнених шкарлуп безпосередньо на фундаменті роблять у напрямку від екваторіального пояса до полюсів. При цьому використають самохідні крани, що подають заготівлі зовні резервуара або дерики-крани, які розміщають на увесь час монтажу по осі резервуара й демонтують тільки перед установкою полюсних шапок. Спочатку встановлюють на фундамент опорні стійки (у випадку металевих опор) або опорне кільце (у випадку залізобетонних опор). Першими монтують ті пелюстки або секції із двох-трьох пелюстків, які опираються на стійки. Установлені на опору пелюсток або секцію пелюстків закріплюють у проектному положенні розчалюваннями, скобами й тимчасовими стійками. Всі наступні блоки цього ж пояса піднімають, стикують й утримують також до замикання всього пояса. Необхідно прагнути ще до підйому (на землі) максимально укрупнити секції (блоки). Блоки, що піднімають, постачають кронштейнами для настилу на них риштовання по зовнішній і внутрішній поверхнях резервуара

Зібраний пояс перевіряють шаблоном, після чого приступають до зборки розташованих нижче поясів, при якій також використають тимчасові стійки, підпірки й розчалювання. Останні забирають після замикання кожного пояса і його ретельної перевірки. Потім збирають розташовані над екваторіальним поясом тимчасові стійки, які опираються на вже готові нижні пояси резервуара.

На мал. 8 наведена схема установки блоків пелюстків за допомогою спеціального стропа, що має дві галузі постійної довжини й одну галузь регульованої довжини. Останньої служить таль, що регулює просторове положення монтуючого блоку або пелюстка.

Після закінчення монтажу всіх поясів збирають днища, що піднімають краном. Якщо спочатку збирають нижнє днище, то піднімальний трос пропускають по осі резервуара через верх. Якщо ж спочатку збирають верхнє днище, то для наступного підйому нижнього днища із внутрішньої сторони першого підвішують блок; канат, що збігає із цього блоку, виводять через наявні на резервуарі прорізи до лебідки або трактора.

Всі шви заварюють зворотньоступінчатим способом одночасно в декількох місцях, розташованих симетрично стосовно стиків. Спочатку зварюють меридіональні шви, потім кільцеві.

Монтаж резервуарів зборкою із двох напівкуль (півсфер). Більше індустріальним варто вважати монтаж кульових резервуарів із двох півсфер, які до установки на фундамент збирають на спеціальному стенді. Півсфери на заводі-виготовлювачі піддають контрольній зборці на аналогічному стенді, після чого маркірують пелюстки й стикуємі крайки. На монтажній площадці пелюстки півсфер зварюють попарно автоматами, потім такі укрупнені блоки стикують на стенді й прихоплюють короткими швами. Після вивірки півсфер за допомогою кранів або двох щогл на опору встановлюють нижню півсферу, постачену опорним кільцем, опорними лабетами або спеціальними посиленнями, а на неї ставлять верхню півсферу. Півсфери, що піднімають, розкріплюють розпірками для збільшення твердості.

Автоматичне зварювання зібраного резервуара роблять за допомогою спеціальних маніпуляторів, здатних обертати корпус резервуара навколо центра кулі в будь-якому напрямку зі швидкістю зварювання. При цьому зварювальний автомат установлюють над резервуаром на нерухомій площадці. Маніпулятор постачений системою гідравлічних домкратів, за допомогою яких резервуар піднімають над опорою в процесі зварювання й знову встановлюють на опору після закінчення зварювання.

Якість зварених швів перевіряють поопераційно в процесі монтажу й після завершення всіх робіт зовнішнім оглядом і просвічуванням. Просвічують 10% всіх швів й обов'язків - місця перетинання меридіональних і кільцевих швів. Змонтований резервуар піддають гідравлічному обпресуванню у звичайному порядку.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 1490; Нарушение авторских прав?; Мы поможем в написании вашей работы!