КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Болт-заклепочные соединения

|

|

|

|

Важным фактором повышения работоспособности точечных соединений является наличие осевого натяга достаточной и стабильной величины.

Возможность обеспечения этого фактора наилучшим образом реализуется в болт-заклепочных соединениях, где достигается усилие сжатия пакета в пределах 60…70% от разрушающей нагрузки стержня. Осевой натяг в болт- заклепочных соединениях может быть обеспечен в сочетании с радиальным.

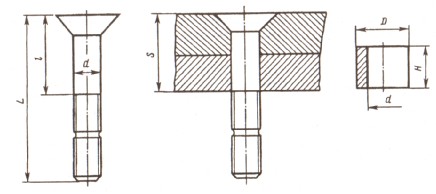

Болт-заклепка состоит из двух деталей: стержня и кольца (рис.9.).

Рис.9. Конструкция болта-заклепки

Стержень имеет гладкую часть, равную толщине пакета, закладную головку, продольную часть с кольцевыми канавками, шейку и хвостовик. Стержни изготавливаются из стали 30ХГСА, сплава Д16П или титанового сплава ВТ16. Кольца изготавливаются из стали 15, сплава В65 точением или высадкой, из титанового сплава ВТ16 – точением.

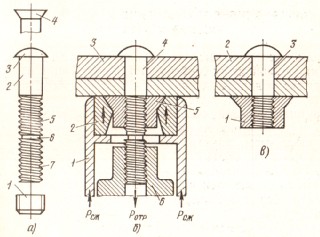

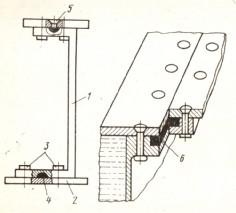

Для постановки болт-заклепок предусмотрены инструменты, предназначенные для выполнения следующих операций (Рис.10):

- втягивание стержней болт-заклепок;

- образование замыкающей головки болт-заклепочного соединения;

- удаление дефектных болт-заклепок.

Замыкающая головка образуется путем обжатия кольца специальной для каждого материала фильерой. В качестве инструмента для образования замыкающих головок применяются ручные и стационарные прессы, обеспечивающие поддержку закладной головки стержня, обжатие кольца и съем фильеры.

Рис.10. Болт-заклепочное соединение:

а – устройство болт-заклепки: 1-обжимное кольцо; 2-гладкий стержень; 3-полукруглая головка; 4-потайная головка; 5-средний участок стержня; 6-калиброванная проточка; 7-хвостовик;

б – схема установки болт-заклепки: 1-корпус захватно-обжимного устройства; 2-обжимные губки; 3-соединяемый пакет; 4-стержень болт-заклепки; 5-обжимное кольцо; 6-губки отрывного устройства;

|

|

|

в - общий вид заклепочного соединения: 1-обжимноекольцо; 2-соединяемый пакет; 3-стержень

Затраты труда на выполнение болт-заклепочных соединений в 1,3…2 раза меньше, чем по сравнению с обычными болтовыми соединениями.

Болтовые соединения. В современных самолетах и вертолётах широко применяют соединения болтами, которые различаются по типам, диаметрам, квалитетам точности и материалам. Болтовые соединения делятся на подвижные и неподвижные. В свою очередь неподвижные соединения бывают разъёмные и неразъёмные. И те, и другие могут быть с болтами, работающими на срез и с работающими на растяжение.

В неподвижных соединениях болты используются в качестве крепёжного элемента, соединяющего несколько деталей узла. В этом качестве болты применяются и в тех случаях, когда требуется передать большие усилия, или в местах с ограниченным доступом. В подвижных соединениях болты, помимо этого, выполняют функции оси, вокруг которой поворачиваются различные элементы конструкции.

Под неразъёмными понимаются болтовые соединения, которые при эксплуатации не разбираются. Разъёмные соединения в определённых случаях могут разбираться.

Болтовые соединения, работающие на срез, подразделяются по конструктивным признакам на одно-, двух- и многосрезные. В односрезных соединениях листы могут быть соединены встык с подкладкой и внахлёстку.

Болты изготавливают из стали 45, 30ХГСНА, Х17Н2, алюминиевых сплавов и из латуни. Применение титанового сплава ВТ16 снижает массу используемых в конструкции болтов на 40%. Около 80% соединений выполняются болтами с потайной головкой, а остальные – с выступающей, главным образом, шестигранной головкой.

В общем случае технологический процесс выполнения болтового соединения состоит из следующих операций: сжатия пакета, сверления, чистовой обработки отверстий, снятия фасок и заусенцев по кромкам отверстий, вставки болта в отверстие, надевания шайбы, наживления, завинчивания и контровки гайки.

|

|

|

Наиболее трудоемким элементом технологического процесса выполнения болтового соединения является образование и чистовая обработка соединений. При образовании болтового соединения по 6-му квалитету более 70% трудоемкости приходится на образование и обработку отверстий с помощью разверток. При использовании протяжек доля времени, приходящаяся на образование и чистовую обработку отверстий, снижается до 35% общей трудоемкости выполнения соединения. Более 20% трудоемкости приходится на вставку болта, установку шайбы, наживление и завинчивание гаек.

Постановка болтов по легкопрессовой и другим напряженным посадкам является особо трудоёмкой операцией. Для уменьшения усилий запрессовки болтов применяют смазки ЦИАТИМ-201, петролатум и др.

Навинчивание гаек (затяжка болтовых соединений) является весьма ответственной операцией. Величина затяжки полностью определяет работоспособность болтовых соединений, работающих на растяжение, и в значительной мере качество соединений, работающих на срез. Поэтому в особенно ответственных соединениях усилия стягивания пакета определяются величиной крутящего момента затяжки и выполняются тарированными гаечными ключами.

Трудоёмкость выполнения болтовых соединений при одинаковых диаметрах, материалах, толщинах пакета и условиях подхода зависит от квалитета точности и применяемых средств механизации и больше трудоёмкости постановки заклёпок при тех же условиях в 10-15 раз. Поэтому их применение может быть оправдано только в тех случаях, когда болтовые соединения нельзя заменить менее трудоёмкими соединениями.

Существенное влияние на ресурс болтовых соединений оказывают следующие факторы:

- материал элементов конструкции и крепежа;

- геометрические параметры швов болтовых соединений (расстояние от края листов и между болтами, число болтов в ряду и др.);

- режимы и способы образования и обработки отверстий под болты (скорость, величина подачи и глубина резания при сверлении, развертывании или протягивании отверстий);

|

|

|

- характер посадки болтов в отверстия (с зазором, средним по величине или большим радиальным натягом);

- величина затяжки болтов;

- интенсивность и условия эксплуатации, погодные и климатические условия.

Правильный учет всех факторов, выбор их оптимального соотношения позволяет получить высокоресурсные болтовые соединения.

Совокупность конструктивно-технологических параметров болтового соединения должна обеспечивать благоприятное, с точки зрения долговечности конструкции, напряженно-деформированное состояние (НДС) в зоне соединения. Характер НДС в этой зоне определяется действующими эксплутационными нагрузками и величиной остаточных напряжений, возникших в деталях в процессе обработки отверстий под болты, напряжений, вызванных установкой болтов в отверстия с радиальным натягом, и напряжений от силы сжатия пакета деталей в результате свинчивания болтовых соединений.

Для болтовых соединений, работающих на срез, предпочтительным следует считать такой вариант конструктивно-технологического выполнения этих соединений, при котором абсолютные значения растягивающих напряжений в деталях пакета минимальны, сжимающих — максимальны, амплитуда действующих локальных напряжений — минимальна.

Для повышения ресурса конструкции особенно большое значение имеет характер посадки и затяжка при выполнении болтовых соединений. При установке болтов с большим натягом в поверхностном слое отверстий создаются значительные напряжения сжатия. Кроме того, происходит наклеп поверхностного слоя. При нагружении болтового соединения переменными нагрузками высокие напряжения от натяга уменьшают концентрацию напряжения в зоне отверстия. При больших натягах высокие напряжения сжатия препятствуют образованию переменных по знаку напряжений в зоне отверстия, которые особенно резко повышает сопротивление усталости конструкции. По этим причинам установка болтов в отверстие с высоким натягом способствует увеличению ресурса болтового соединения, который в 1,5…3,5 раза выше ресурса соединений с болтами, установленными с зазором.

|

|

|

Особенно ответственной операцией является затяжка болтов. В соединениях, работающих на растяжение болта, усилие от затяжки должно быть больше внешних усилий, воспринимаемых данным элементом конструкции. В противном случае произойдет «раскрытие» стыка и разрушение конструкции.

В соединениях, в которых болт работает на срез, затяжка обеспечивает плотное прилегание всех соединяемых элементов и их равномерную работу при эксплуатации.

Увеличение затяжки до 0,6…0,7 от предела текучести материала болта уменьшает концентрацию напряжений, задерживает возникновение и развитие коррозии трения по контактным поверхностям и вследствие этого существенно увеличивает усталостную прочность болтового соединения. Вместе с тем следует иметь в виду, что увеличение затяжки резко повышает жесткость болтового соединения и конструкции в целом.

Герметизация соединений. В пассажирских и грузовых самолетах и вертолетах герметизируются кабины, приборные и грузовые отсеки. Назначение герметизации – поддержание избыточного давления в кабинах, предотвращение утечки топлива из кессон-баков, защита различных отсеков и агрегатов от проникновения в них агрессивных жидкостей и газов и попадания воды во время дождя.

Утечки воздуха, газов или жидкостей в швах в основном происходят через зазоры между контактными поверхностями листов, между элементами крепежных элементов (заклепки, болты) и стенками отверстия в детали. Набольший эффект в части герметизации швов достигается сочетанием плотной посадки крепежных элементов с последующим нанесением герметизирующих материалов – специальных герметиков.

Герметизирующие материалы имеют адгезию к соединяемым деталям и могут применяться в виде пленок, паст, жидкостей, лент и тканей, допускающих взаимное перемещение соединяемых деталей без нарушения герметизации.

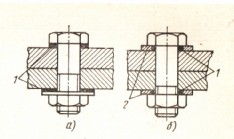

Степень герметизации разъемного болтового соединения зависит от посадки болта в отверстии и определяемых этой посадкой зазоров. Зазор можно, например, уменьшить с помощью уплотнительной пленки (Рис. 11, а). При герметизации болтовых соединений часто применяют способ уплотнения прокладками, которые располагаются на поверхности шайб (Рис. 11, б) или в специальных выточках.

Рис. 11. Герметизация болтовых соединений: а – с помощью уплотнительной пленки; б – с помощью уплотнителя, заключенного в специальных проточках;

1 – уплотнитель; 2 – шайбы с проточками

Анкерные гайки герметизируют при помощи уплотнительных колец, помещаемых в канавки, расположенные на винте или корпусе гайки. Соединения с деталями малых диаметров чаще уплотняют с помощью прокладок или жгутов.

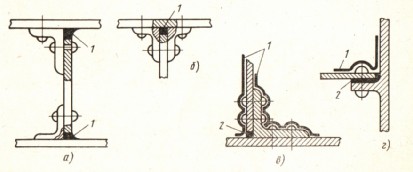

Внутришовные пленки-прокладки должны быть достаточно упругими чтобы заполнять зазоры при возможных деформациях элементов конструкции: их толщина не должна превышать 0,3 мм. Жгуты, применяемые для внутришовной герметизации, бывают ленточные и в виде валиков. Для них в конструкции предусматривают специальные канавки (Рис. 12, а) или полости, образованные элементам герметизируемого соединения (Рис. 12, 6).

После образования замыкающей головки герметик наносится на соединение в виде пленки (Рис. 12, в, г).

Рис. 12. Способы герметизации заклепочных соединений:

а – с использованием кромок 1; б – нанесением герметика в полости 1; в – нанесением пленок 1; г – комбинированная герметизация: 1 – пленка; 2 - прокладка

При пазовой внутришовной герметизации топливных отсеков крыла создают сеть непрерывных каналов (пазов), заполняемых герметизирующим материалом и расположенных на стыках герметизируемы элементов конструкции (Рис.13). При этом методе герметизации герметик вводят под давлением снаружи в канал через отверстия впрыска. Отверстия впрыска сверлят в канале герметизации через внешнюю обшивку. После зашприцовки герметика в канал отверстие закрывают винтом с потайной головкой.

Рис.13. Пазовая внутришовная герметизация: 1 – лонжерон; 2 – обшивка; 3 – герметичные заклепки; 4, 6 – пазы; 5 - заглушка

Выводы и вводы трубопроводов и различных коммуникаций также

герметизируют. Для этого обычно применяют специальные уплотнительные шайбы.

Высокое качество сцепления герметика с поверхностями деталей, входящих в герметизируемое соединение, обеспечивает подготовка поверхностей деталей. Она заключается в удалении следов влаги, масел, жиров, краски и других загрязнений. Работа выполняется вручную или механизированным способом. Вручную очищают поверхность от загрязнений с помощью салфеток, смоченных в бензине марок БР-1 и БР-2. Затем детали сушат в течение 10… 15 мин на воздухе. После сушки поверхности деталей протирают чистыми салфетками, смоченными в ацетоне или бензине, еще раз сушат на воздухе 10... 15 мин. Механизированные и автоматизированные способы подготовки поверхностей деталей под герметизацию предусматривают применение установок, на которых очистка и обезжиривание выполняются струей или паром моющего раствора.

Затем наносят слой клея или герметика. Если требуется нанести несколько слоев, то после каждого из них поверхность деталей сушат на воздухе, на установке инфракрасного излучения или в печах. Наносить слой герметика следует не позднее, чем через З ч после обезжиривания поверхностей.

В зависимости от свойств и состояния герметика его наносят шпателем, кистью, пульверизатором, поливом или накладывают в зону шва герметизирующую ленту. Герметизирующую ленту нарезают требуемой ширины, укладывают в зону шва и прикатывают специальным валиком до плотного прилегания по всей площади. После укладки ленты и сборки изделия через отверстия детали специальным шилом в ленте прокалывают отверстия, вставляют заклепки и производят клепку.

Шпатель для нанесения герметика изготовляют из пластмассы или твердых пород дерева. Применение шприцев облегчает процесс герметизации и повышает ее качество. Процесс завершается выдержкой или термообработкой для вулканизации подслоя и герметика, которые дожны после нанесения на поверхность детали высохнуть.

Процесс вулканизации ускоряют нагревом изделия в радиационных сушильных установках, воздушных печах, продувкой нагретого воздуха агрегатов, а также при помощи специальных электронагревателей. Режимы вулканизации (температуру, продолжительность, последовательность) указывают в технологическом процессе на герметизацию каждого изделия.

Сборка герметичных конструкций усложняет технологический процесс производства, так как элементы герметизации делают собираемую конструкцию менее технологичной. Надежность герметичных отсеков и агрегатов повышается при применении, где возможно, монолитных панелей и узлов, уменьшении числа разъемов в самом герметизируемом изделии. Как правило, герметизации подвергаются заклепочные, болтовые, винтовые соединения, сварные швы и другие виды соединений в конструкциях из алюминиевых и титановых сплавов и коррозионно-стойкой стали.

Таким образом, в зависимости от места расположения уплотняющего материала в соединениях различают поверхностный, внутришовный и комбинированный (смешанный) методы герметизации.

Поверхностный метод герметизации соединений, узлов и агрегатов осуществляется после окончания их сборки и поэтому не требует повышенной точности сборки. Герметизирующие материалы на поверхности соединений рекомендуется наносить только в зоне шва. Этот процесс имеет меньшую трудоемкость и цикл сборки.

Внутришовный метод герметизации требует предварительной сборки деталей, соединений, узлов и агрегатов, их разборки для подготовки поверхностей деталей, соединений, узлов и агрегатов, удаления заусенцев, нанесения паст или прокладывания пленок и лент с прокалыванием отверстий в них и повторной окончательной сборки. Это в значительной степени усложняет и удлиняет процесс сборки изделия.

Смешанный способ герметизации является наиболее трудоемким и дорогим и применяется главным образом при изготовлении емкостей для топлива, к которым предъявляются повышенные требования по герметизации.

Материалы, применяемые в качестве герметиков, должны обладать высокой адгезией; температурной стойкостью (от —70 до +100 °С для обычных герметиков и до +300 °С для теплостойких); устойчивостью к воздействию окружающей атмосферы; вибростойкостью; устойчивостью к воздействию влаги, масла, бензина, керосина, агрессивных сред; малой плотностью; хорошей устойчивостью к коррозии.

В настоящее время, например, для поверхностной герметизации фюзеляжа применяют герметики ВЭР-1, ВИТЭФ-1 в виде облегченного жгутика, а также герметики У-З0мэс-5 и УТ-32, наносимые шпателем или кистью.

Для внутришовной герметизации крыла используют сплошной слой герметика У-З0мэс-5. Для приготовления герметиков применяют механические лопастные мешатели и автоматические дозирующие смесители. Для удаления воздушных включений из герметика используется установка УВТ-1, а для нанесения герметиков на поверхности деталей пневматические шприцы ПШ-2М, ШМА-2 и ШМГ-1.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 8299; Нарушение авторских прав?; Мы поможем в написании вашей работы!