КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Машины с алюминиевыми корпусами погружать в эти растворы нельзя

|

|

|

|

После выжигания изоляции расклинивают пазы статора. Удаляют бандажи и металлические кольца с лобовых частей обмотки якоря и ротора. Затем удаляют обмотки по частям через шлицы пазов. Если не предполагается повторное использование обмоточного провода, то лобовые части катушек обрезают с одной стороны на токарном станке или обрубают зубилом.

После разборки машины все детали и сборочные единицы очищают в специальных машинах или ванне, оборудованной подогревом. Детали дефектуют путем осмотра, измерений и испытаний, сравнивая полученные данные с техническими требованиями. Возможные дефекты и методы их обнаружения были рассмотрены ранее. От качества дефектации зависят качество ремонта машин и его себестоимость.

После очистки и дефектации детали машин, требующие ремонта, поступают в отделение электрического и механического ремонтов, а не требующие ремонта — на комплектацию. На комплектацию поступают также запасные части взамен выбракованных деталей и восстановленные детали.

Изоляционно-обмоточные работы. Ремонт обмоток с их заменой состоит из следующих основных операций: заготовка и укладка пазовой изоляции; восстановление обмоточного провода; заготовка секций (намотка катушек); укладка обмоток, пайка и изоляция соединений; сушка и пропитка обмоток.

Провода обмоток должны быть защищены от механических повреждений и надежно изолированы один относительно другого и от активной стали машины. Изоляция проводов, находящихся в пазах машины, от активной стали называется пазовой изоляцией.

Заготовка изоляции. Изоляционные детали пазовой изоляции заготавливают заранее. Листы электрокартона и лакоткани нарезают рычажньими ножницами в виде полос необходимой длины и ширины. Электрокартон режут таким образом, чтобы направление волокон в уложенных в паз коробках совпадало с продольной осью машины.

|

|

|

До начала обмоточных работ изготавливают другие детали пазовой изоляции: прокладки под клин, прокладки между слоями обмоток (сторонами катушек), междуфазные прокладки, пазовые клинья, полихлорвиниловые трубки для изолирования мест соединения проводов и др. Перед укладкой пазовой изоляции пазы осматривают, зачищают и продувают сжатым воздухом.

Восстановление обмоточных проводов. Извлеченный из пазов машины старый обмоточный провод после дефектации восстанавливают или сдают в металлолом. Не подлежат восстановлению алюминиевые обмоточные провода и медные провода диаметром менее 0,8 мм.

Технологический процесс восстановления включает в себя следующие основные операции: сортировку, удаление изоляции, правку и сварку, калибровку, отжиг, изоляцию и испытание. При сортировке выбраковывают провода диаметром менее 0,8 мм, длиной менее 2 м, с сильно поврежденной поверхностью. Старую изоляцию удаляют обжигом при температуре 250...600 гр в зависимости от диаметра провода, травлением в растворе серной кислоты с последующей промывкой и нейтрализацией. Провод правят на специальном станке, а затем отдельные куски сваривают между собой встык специальными электросварочными аппаратами. Калибруют провод волочением. Для снятия наклепа и восстановления пластичности провод отжигают при температуре 400...600 гр в течение 30...50 мин (в зависимости от диаметра). Затем его изолируют и испытывают в соответствии с техническими требованиями. После отжига проверяют прочность провода на разрыв и его электрическое сопротивление в омах. После изоляции провода осматривают и проверяют изоляцию на электрическую прочность, сползание и изгиб.

Заготовка катушек и укладка обмоток в пазы. Рассмотрим некоторые понятия.

|

|

|

Виток — два провода, расположенные в двух пазах и соединенные по торцу статора или ротора.

Катушка (секция) — группа изолированных один относительно другого витков, уложенных соответствующими сторонами в два паза и соединенных последовательно.

Катушечная группа — совокупность последовательно соединенных катушек, образующих одну пару полюсов одной фазы обмотки. Стороны катушек расположены в соседних пазах статора или ротора. Число катушек в катушечной группе равно числу пазов, приходящихся на полюс и фазу, т. е.

фазы обмотки — часть обмотки с определенным числом катушечных групп, которые могут быть соединены последовательно, параллельно или смешанным способом.

Шаг катушки по пазам — расстояние между осями пазов, в которые закладывают стороны катушки, выраженное разностью между номерами этих пазов.

По способу заполнения пазов обмотки делят на однослойные, когда сторона катушки занимает весь паз, и двух слойные, когда сторона катушки занимает половину паза по высоте, а другую половину занимает сторона другой катушки, т. е. в каждый паз закладывают две стороны разных катушек.

Методы изготовления обмоток зависят в основном от формы паза. Существует несколько форм паза, которые можно разделить на следующие основные виды (рис. 5.5): закрытый, полузакрытый, полуоткрытый, открытый. Обмотки машин с закрытыми пазами называются протяжными, с полузакрытыми — всыпными, с открытыми и полуоткрытыми — шаблонными или жесткими.

Закрытые пазы чаще всего применяют на фазных роторах асинхронных двигателей. Протяжные обмотки изготавливают вручную путем протягивания проводов обмотки с торцов статора, поэтому и обмотка называется протяжкой. В пазы вставляют гильзы пазовой изоляции. Нарезают куски проводов длиной, равной длине всех витков одной катушки. Двое рабочих протягивают обмотки с обоих торцов статора. При этом выдерживают необходимый шаг обмотки, форму лобовых частей и т. д. далее соединяют отдельные катушки в соответствии со схемой. Места соединений изолируют. Для предупреждения перекрещивания проводов в паз закладывают спицы диаметром, равным диаметру провода. Число спиц равно числу проводов в пазу (секции).

|

|

|

При укладке обмотки вынимают спицу, а на ее место протягивают провод. Для облегчения протягивания и уменьшения повреждения изоляции провод натирают парафином.

Полузакрытые пазы широко распространены у машин мощностью до 100 кВт. Изготовление обмоток в этом случае значительно облегчается и ускоряется. Секции обмотки заранее заготавливают на шаблонах, а затем укладывают (всыпают) по одному витку в пазы машины (ширина паза больше диаметра провода). Такая обмотка называется всыпной или полушаблонной, так как катушки заданной формы заготавливают на шаблоне.

Шаблонные обмотки применяют при открытых пазах. В этом случае в пазы машины укладывают полностью готовые катушки заданной формы: намотанные по шаблону, изолированные, высушенные, пропитанные и опрессованные. Поэтому их называют жесткими. Достоинство таких обмоток — очень высокая надежность изоляции. Чаще всего шаблонные обмотки применяют в средних, крупных и высоковольтных машинах.

Соединение и пайка схемы. После укладки катушек в пазы и расклинивания обмотки собирают схему, в которой проверяют отсутствие замыканий обмоток на корпус и между собой, витковых замыканий, а также правильность соединения схемы. Окончательно провода обмотки соединяют пайкой или контактной сваркой. Далее места соединений тщательно изолируют лакотканью и изоляционными трубками, надетыми на один из проводов до соединения.

Пропитка и сушка обмоток. Пропитывают обмотки изоляционными лаками с целью повышения диэлектрических и механических свойств изоляции. Сушат обмотки непосредственно перед пропиткой, а также после нее. При сушке до пропитки из пор изоляции удаляется влага, а после пропитки — растворители и остатки влаги. В результате пропитки и сушки нитки обмотки прочно склеиваются (цементируются) между собой и корпусной изоляцией. Это предотвращает возможность их относительного перемещения и истирания изоляции.

Марку пропиточного лака, число пропиток (обмотки пропитывают 1...З раза), режимы сушки и пропитки выбирают в зависимости от вида и класса изоляции обмоточного провода, конструкции машины, условий ее работы, характера окружающей среды и т. п.

|

|

|

Сушат и пропитывают обмотки не только при ремонте электрических машин, но и во время эксплуатации в случае уменьшения сопротивления изоляции ниже допустимого значения.

Основные методы сушки обмоток: в сушильном шкафу (конвективный), инфракрасными лучами (терморадиационный), токовая, индукционная.

Сушку в сушильном шкафу применяют главным образом при ремонте машин. Наиболее распространены сушильные шкафы с принудительной циркуляцией воздуха и электрическими нагревателями. В этом случае направление теплового потока противоположно направлению движения влаги или растворителя. Поэтому сушка в шкафах — весьма длительная операция (8 ч и более) и требует большого расхода энергии.

Сушка инфракрасными лучами заключается в передаче теплоты обмоткам с помощью облучения их инфракрасными лучами от специальных ламп. В этом случае внутренние слои изоляции сильно нагреваются и тепловой поток направлен изнутри наружу, т. е. совпадает с направлением движения влаги. Это значительно ускоряет сушку.

Токовая сушка заключается в пропускании тока (постоянного или переменного) по обмоткам машины и их сушке за счет нагрева проводов выделяющейся теплотой. Корпус машины заземляют, обмотки статора соединяют последовательно или параллельно и подключают к вторичной обмотке понижающего трансформатора (осветительного, сварочного и др.). Напряжение должно быть таким, чтобы в обмотках машины протекал ток, не превышающий номинальный. Обычно напряжение составляет 10...30 % номинального.

При токовом методе теплота подается непосредственно в центр изоляционной конструкции, т. е. имеет место внутренний подвод теплоты, который обеспечивает наибольшую скорость сушки. По сравнению с сушкой в шкафах продолжительность токовой сушки сокращается в 5...6 раз, а расход электроэнергии — в 4 раза. Кроме того, нет необходимости в установке дорогостоящего печного оборудования.

При индукционном методе обмотки сушат за счет теплоты, выделяющейся в активной стали и корпусе машины под действием вихревых токов, индуцируемых вспомогательной обмоткой-индуктором. Магнитный поток создает в стали вихревые токи, а также потери в стали на пере магничивание, за счет чего нагреваетя сталь, а от нее и обмотки. В результате происходит сушка обмоток.

Последние два метода используют для сушки обмотки на месте установки машин. При этом контролируют температуру и сопротивление изоляции. Температура не должна быть выше допустимой для данного класса нагревостойкости изоляции. Сушка считается законченной, если сопротивление изоляции остается неизменным в течение 0,5...1,0 ч.

После предварительной сушки пропитывают обмотки методом погружения подогретых до температуры 60... 70 гр обмоток (или узлов с обмотками) в ванну с лаком при той же температуре. Время выдержки в лаке зависит от его вида и вязкости и составляет при первой пропитке 15...30 мин, а при последней 12...15 мин. В любом случае обмотки должны оставаться в лаке до тех пор, пока не прекратится выделение пузырьков воздуха.

После пропитки обмотки вынимают из ванны и выдерживают над ней, чтобы стекли излишки лака. Пропитанные обмотки сушат с целью удаления растворителя, ускорения полимеризации лака и запечки лаковой пленки. При сушке постепенно поднимают температуру до необходимого значения. Контролируют температуру и сопротивление изоляции обмоток. Определяют коэффициент абсорбции.

Слесарно-механичеекие работы. На слесарно-механическом участке выполняют работы по ремонту токособирательной системы, активной стали и деталей механической части электрических машин.

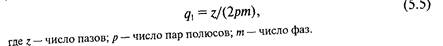

Ремонт токособирательной системы. Если пластины коллектора или контактные кольца замкнуты на корпус или между собой, то их частично разбирают и заменяют соответствующую изоляцию новой. При износе коллектора или контактных колец, наличии биений или обгорания их поверхности, а также в случае их частичной или полной разборки и сборки при ремонте применяют механическую обработку. Ее вид зависит от степени износа коллектора.

Проточенный и профрезерованный коллектор шлифуют, а затем полируют. Шлифуют на шлифовальных станках мелкозернистым карборундовым кругом или на приспособлениях мелкозернистой стеклянной наждачной бумагой, наложенной на деревянную оправку. Полируют на этом же приспособлении, но более мелкой наждачной бумагой, чтобы получить зеркальную поверхность. После полирования коллектор тщательно очищают сжатым воздухом. Обработанный коллектор не должен иметь биение более 0,05 мм.

Изношенные щетки притирают к коллектору с помощью стеклянной наждачной бумаги. Ее подкладывают под щетку и проворачивают коллектор вместе с бумагой. При ослаблении пружин и износе других деталей щеточного механизма их заменяют на новые.

Ремонт активной стали. для устранения «веера» надо подпрессовать крайние листы молотком, усилить их или скрепить дуговой сваркой. В зубцах пропиливают наклонные пазы ножовкой

фрезой и заваривают их стальным электродом диаметром 2,5...3,О мм. Заваренную поверхность обрабатывают заподлицо с сердечником. В случае ослабления прессовки пакета стали подтягивают стяжные болты. Если это невозможно, то забивают текстолитовые или фибровые клинья между пакетом и нажимной шайбой или между отдельными листами пакета. Изгиб зубцов устраняют правкой. Для этого через пазы стали прогоняют оправку, форма сечения которой соответствует сечению пара. Отремонтированные роторы и якоря балансируют.

Сборочные работы. Сборку электрооборудования проводят в последовательности, обратной разборке. Предварительно все части должны быть отремонтированьг и испытаны. При сборке машины необходимо проявлять особую осторожность, чтобы не повредить обмотки, активную сталь, коллектор, щетки и др. При креплении подшипниковых щитов следят за тем, чтобы воздушный зазор между статором и ротором был равномерным.

При сборке машин постоянного тока необходимо следить, чтобы щетки располагались строго по образующим коллектора на равном расстоянии по окружности. Для равномерного износа коллектора щетки нужно расстанавливать в шахматном порядке (со смещением) с учетом их полярности, чтобы по одному следу скользили щетки разной полярности.

Испытания отремонтированного электрооборудования. Испытания оборудования при ремонте можно условно разделить на две группы:

пооперационные (промежуточные) испытания, проводимые при ремонте в целях своевременного выявления дефектов ремонта;

окончательные, или приемные, испытания, проводимые после окончания ремонта в соответствии с техническими требованиями.

При промежуточных испытаниях, которые описаны ранее, основное внимание обращают на состояние изоляции обмоток и правильность их соединения.

Программа окончательных испытаний определена техническими требованиями в зависимости от вида оборудования. Для асинхронных электродвигателей она предусматривает:

внешний осмотр, проверку схемы и правильности маркировки выводных концов; измерение воздушного зазора;

измерение сопротивления изоляции обмоток относительно корпуса и между собой;

измерение сопротивления обмоток постоянному току в холодном состоянии;

испытание электрической прочности изоляции обмоток относительно корпуса и между собой; электрической прочности витковой изоляции; на холостом ходу; в режиме короткого замыкания.

Методы проведения большинства этих испытаний были рассмотрены ранее.

Электрическое сопротивление обмоток постоянному току измеряют при холодном состоянии машины. Значение сопротивления обмоток не должно превышать расчетное более чем на 4 %. Сопротивления обмоток отдельных фаз машин и аппаратов не должны отличаться более чем на 2 %.

Опыт холостого хода асинхронного двигателя с короткозамкнутым ротором проводят при номинальном напряжении и вращающемся роторе. При холостом ходе измеряют силу тока и мощность. Сила тока по фазам не должна отличаться одна от другой более чем на 5 %. За действительное значение силы тока холостого хода принимают среднее значение силы тока по трем фазам. Полученное значение силы тока холостого хода не должно быть больше допустимого значения более чем на 10 %. увеличенный ток указывает на большой воздушный зазор между статором и ротором или на уменьшенное число витков обмотки статора. При испытании на холостом ходу ваттметром, включенным в цепь статора, измеряют потери в стали статора, обмотках и механические потери на трение в подшипниках.

Испытание коротким замыканием проводят при замкнутом и заторможенном роторе. Определяют силу тока и потери (мощность) короткого замыкания. Опыт короткого замыкания электродвигателей мощностью до 10 кВт допускается проводить при номинальном напряжении. В этом случае определяют и значение пускового тока. Электродвигатели большей мощности испытывают при пониженном напряжении (в 5...7 раз меньше номинального), при котором ток, протекающий по обмоткам, не превышает номинального значения. Ток короткого замыкания нормирован. Допускается его отклонение до 5 %. Повышенные потери короткого замыкания (более 10 %) указывают прежде всего на неисправность обмоток.

5.2. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Технологическое оборудование — активная часть основных фондов ремонтных предприятий, которая в значительной степени определяет качество ремонта, производительность труда и себестоимость продукции.

Металлорежущие станки, в том числе станки токарной группы — самый распространенный вид данного технологического оборудования. Между тем износ деталей и сборочных единиц станков, обусловленный в основном трением, возникающим при относительном перемещении находящихся под большим давлением поверхностей, приводит к уменьшению их точности и жесткости и снижению качества восстанавливаемых деталей.

5.2.1. СПОСОБЫ КОНТРОЛЯ ТОЧНОСТИ И ЖЕСТКОСТИ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Точность и жесткость проверяют в объеме, предусмотренном стандартами для каждого типа станков, путем последовательно выполняемых контрольных операций.

При проверке точности определяют геометрическую точность станка и деталей, обрабатываемых на станке (технологическую точность). Для контроля геометрической точности токарно-винторезных и токарных станков измеряют некоторые параметры.

Конкретное значение допустимого отклонения зависит от наибольшего диаметра изделия, обрабатываемого на станке, длины перемещения суппорта и дано в нормативно-технологической документации.

для оценки геометрической точности изделий, обрабатываемых на станке, проверяют: точность геометрической формы цилиндрической поверхности образца, обрабатываемого на станке, с установлением постоянства диаметра в поперечном сечении; прямолинейность торцовой поверхности образца, обрабатываемого на станке.

Прямолинейность обработанной поверхности контролируют индикатором часового типа, закрепленным на суппорте, без снятия образца со станка. Допуск непрямолинейности в сторону вогнутости при д = 250...400 мм на диаметре 200 мм равен 16 мкм. Выпуклость не допускается.

Станок перед началом испытаний выверяют в вертикальной и горизонтальной плоскостях с помощью клиньев, башмаков и др. В процессе испытаний не допускается регулировка станка.

Жесткость станка характеризует способность его агрегатов сопротивляться изменению их формы и взаиморасположения под действием нагрузки. Последняя приложена к сборочным единицам станка, несущим инструмент и заготовку.

Условия испытаний жесткости станка регламентированы соответствующими стандартами, в которых представлены схемы расположения сборочных единиц и деталей в процессе испытаний, направление, величина нагружающих сил и точки их приложения, на-правление измерения перемещений, способы создания нагружающих сил и средства их измерения, способы и средства измерения перемещений.

Для станков токарной группы это испытание позволяет определить относительное перемещение под действием плавно прилагаемой нагрузки резцедержателя и оправки, установленной в шпинделе или пиноли.

При проверке суммарной жесткости (относительного перемещения деталей) системы шпиндельный агрегат — резцедержатель в отверстие шпинделя вставляют оправку, а в резцедержатель закрепляют кронштейн. Устройство для нагружающей силы включает в себя нагружающее приспособление, закрепленное на кронштейне, динамометр, размещенный на стержне винта нагружающего приспособления, индикатор динамометра, с помощью которого измеряют нагрузку, индикатор, регистрирующий значение относительного перемещения деталей под нагрузкой.

Превышение допустимых отклонений параметров (см. табл. 5.1) и снижение геометрической точности изделий, обрабатываемых на станке, и его жесткости свидетельствуют об износе деталей станка. Установлено, что определяющим считают износ направляющих станины, суппорта, задней бабки и шпиндельного агрегата.

5.2.2. ВИДЫ ИЗНОСА ДЕТАЛЕЙ ТОКАРНО-ВИНТОРЕЗНЫХ И ТОКАРНЫХ СТАНКОВ И ИХ ВЛИЯНИЕ НА НАДЕЖНОСТЬ СТАНКОВ

Надежность станка — его способность сохранять точность обработки и качество обрабатываемой поверхности в течение заданного периода эксплуатации. Основные дефекты, влияющие на надежность станков:

износ направляющих станины, суппорта, задней бабки (непрямолинейность, непараллельность);

спиральная изогнутость (извернутость) станин;

износ посадочных отверстий корпуса передней бабки под подшипники качения шпинделя;

износ шпинделя, вала фрикциона, зубчатых колес, подшипников, ходовых валов, винтов и др.

При износе направляющих станины нарушается первоначальная траектория движения резца, что приводит к отклонениям формы детали вследствие радиального смещения резца и, следовательно, снижения точности обработки.

Износы направляющих суппорта — каретки, нижней, средней (направляющие типа «ласточкин хвост») и верхней (верхних салазок) частей суппорта в меньшей степени влияют на точность обработки, так как возникающие опускание и смещение суппорта можно компенсировать установкой резца. Установлено, что при износе нижних направляющих кареток они прирабатываются к направляющим станины и форма их направляющих приобретает выпуклые очертания с наибольшим износом в передней части. Отклонение резца от первоначальной траектории будет определяться износом направляющих станины при различных положениях суппорта.

В результате износа направляющих задней бабки (отверстий под пиноль) изменяются высота центра задней бабки и его взаимное положение относительно центра передней бабки.

Основная причина износа — трение, возникающее при перемещении суппорта. При смазывании направляющих значительно уменьшается коэффициент трения. Однако на покрытых маслом поверхностях лучше удерживаются абразивные частицы или мелкая стружка. На износ направляющих влияют также усилия, возникающие при снятии слоев металла значительной толщины. В связи с этим к основным видам изнашивания направляющих относятся абразивный, усталостный и контактное схватывание.

Предельный износ направляющих токарных станков (для участка с наибольшим износом), мм, определяют по зависимости, предложенной профессором А. С. Прониковым, т. е.

Анализ зависимости показывает, что предельный износ направляющих может быть различным и зависит от требуемой точности обработки и размеров обрабатываемых поверхностей. При больших допуская на обработку деталей и малой длине обрабатываемой поверхности он может быть значительным. Однако с целью сохранения виброустойчивости суппорта и снижения трудоемкости ремонта не рекомендуется эксплуатировать станок с износом направляющих более 0,2 мм.

Основная причина спиральной изогнутости (извернутости), особенно для высокоточных станков, — неплоскостность поверхностей подошв ножек станины и соединяемых с ними поверхностей тумб, что требует Тщательной сборки и установки этих деталей.

Спиральная изогнугость влияет на точность обработки изделий в продольном направлении, особенно при обтачивании деталей большой длины.

При износе посадочных отверстий и посадочных мест под подшипниЮ4 шпинделя и непосредственно подшипников изменяется высота переднего центра, нарушается взаимное положение центров станка.

Износ зубчатых колес, фрикционов, ходовых валов, винтов и других деталей не влияет на точность обработки, однако повышенный шум, вибрация и другие дефекты требуют их восстановления или замены.

Поскольку способам восстановления валов, зубчатых колес, подшипников и других деталей уделено достаточное внимание в других разделах учебника, остановимся на восстановлении направляющих.

5.2.3. СПОСОБЫ ОПРЕДЕЛЕНИЯ ИЗНОСА НАПРАВЛЯЮЩИХ

При определении отклонения направляющих от прямолинейности используют следующие основные способы контроля:

механический (с помощью поверочной линейки и щупа):

шаговый (с помощью слесарного уровня, размещаемого вдоль направляющих);

гидростатический (по принципу сообщающихся сосудов);

оптико-механические (коллимационньие, автоколлимационные).

Отклонение от параллельности направляющих измеряют индикатором, закрепленным в стойке или приспособлении, которое перемещают по одной из направляющих. Измерительный штифт индикатора подводят к другой направляющей. Кроме этого способа измеряют уровнем, последовательно накладьтваемым на обе направляющие с определением разности показаний. Непараллельность контролируемых направляющих базовым для большинства токарно-винторезных станков не более 0,06 мм на длине направляющих или 0,02 мм на длине 1000 мм.

Наиболее распространенный способ определения спиральной изогнутости — использование слесарного уровня, располагаемого на каретке (мостике) перпендикулярно к направляющим. При перемещении каретки вдоль направляющих по смещению пузырька основной ампулы уровня с учетом цены деления находят извернутость.

Контроль направляющих, при которых устанавливают отклонения формы и расположения поверхностей на любых стадиях ремонта, служит неотъемлемой частью технологического процесса. При этом применяют различные контрольно-измерительные поверочные приспособления, которые подразделяют на универсальные и специальные.

Универсальные контрольно-измерительные приспособления для контроля прямолинейности и параллельности собирают из отдельных элементов, входящих в комплект универсально-сборотных контрольно-измерительных приспособлений (УСКИ П), в том числе стержней, валиков и их элементов крепления, базовых опор (скольжения или качения), элементов крепления средств измерения и т. д. Для проверки используют также различные специальные приспособления, не требующие переналадки. К наиболее известным относятся следующие универсальные и специальные контрольно-измерительные приспособления.

Универсальный мостик. Устройство состоит из основания 1 Т-об- разной формы (рис. 5.10) с регулируемыми площадками 5 и 10 и стойки 7со специальным зеркалом 9.

Мостик базируется на пяти шаровых опорах с двумя подпятниками 2 и 4. Его можно устанавливать на направляющих различных размеров с помощью двух колонок б, колонки 11 и горизонтальных

пазов, имеющихся в основании Подпятник 2 с колонкой 1] можно перемещать как в горизонтальном, так и в вертикальном направлении.

Посредством двух уровней, устанавливаемых на площадках 5 и 10, одновременно контролируют прямолинейность и извернутость направляющих. Стойку 7 с зеркалом 9 и установочным винтом 8 используют при проверке прямолинейности автоколлиматором.

Приспособление для проверки параллельности направляющих.

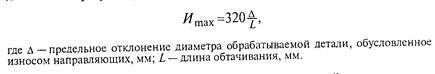

Такое приспособление используют для контроля направляющих типа «ласточкин хвост».

Оно состоит из закаленной балки З (рис. 5.11) и шарнирно соединенного с ней рычага 1, связанного с измерительным стержнем 8. В верхней части рычага 1 ввернут винт. Он служит упором

для наконечника измерительного стержня индикатора, закрепляемого в стойке. Последняя установлена в отверстии балки З. Сменную шарнирную опору 5с контрольным валиком бустанавливают под различными углами и на любом участке балки З вдоль ее паза с фиксацией болтом 4. другой конец балки З устанавливают на регулируемую опору 9.

На цилиндрической поверхности измерительного стержня 8 имеется шкала. По ней определяют цену деления индикатора, зависящую от разности расстояний а и Ь (см. рис. 5.11, а). Цена деления индикатора может изменяться от 0,005 до 0,0 15 мм.

При контроле охватываемых направляющих в зависимости от вида измеряемых поверхностей приспособление может базироваться на валике и опоре или же на нижней поверхности балки и валике.

Проверку проводят перемещением приспособления вдоль направляющих. Непараллельность определяют индикатором.

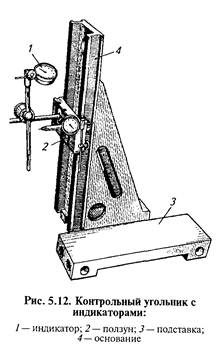

Контрольный угольник с индикаторами. Это устройство служит для проверки взаимной перпендикулярности направляющих каретки, станины и др. Ползун 2 (рис. 5.12) с помощью двух прижимов регулируют так, чтобы его перемещение по направляющим угольника было легким и плавным. Он имеет Т-образные пазы для крепления державки с индикатором, который может быть установлен под любым углом.

5.2.4. СПОСОБЫ РЕМОНТА НАПРАВЛЯЮЩИХ

Получили наибольшее распространение три способа: механическая обработка резанием; использование компенсаторов износа; применение полимерных материалов.

Механическая обработка резанием. Используют шабрение, шлифование, чистовое строгание и фрезерование. При выборе способа восстановления руководствуются значением износа, а также твердостью направляющих и наличием на ремонтном предприятии оборудования и необходимых приспособлений.

При износе более 0,5 мм применяют строгание или фрезерование на продольно-строгальных или продольно-фрезерных станках в несколько проходов — сначала черновых, затем чистовых.

При износе 0,3...0,5 мм направляющие ремонтируют путем тонкого строгания с последующим шлифованием или шабрением. При износе 0,1...0,3 мм используют шлифование, а при износе менее 0,1 мм — только шабрение.

Ш а б р е н и е — одна из самых трудоемких операций, но имеет большое преимущество: не требует сложного оборудования. Применяют ручные или механические шаберы. Шабрение контролируют с помощью поверочных линеек на краску (берлиновую лазурь, ламповую сажу, синьку с добавлением моторного масла). Достигают высокой геометрической точности направляющих, а также высокой точности контакта соединяемых поверхностей. На площади 25 х 25 мм для станков нормальной точности в зависимости от вида поверхности требуется 10...1б пятен.

Ш л и ф о в а н и е — наиболее распространенный вид окончательной обработки направляющих, а также единственный способ обработки закаленных направляющих. Направляющие станин шлифуют на специальных шлифовальных, продольно-строгальных или продольно-фрезерных станках, оснащенных специальными приспособлениями. Приспособления разделяют на стационарные и переносные. К стационарным относят не только шлифовальные, но и фрезерные головки, установленные на продольно-строгальных, продольно-фрезерньих и других станках, обычно на суппорте. Переносные приспособления служат для шлифования или фрезерования станин металлорежущих станков без снятия их с фундамента при длине обрабатываемых станин более 2,5 м.

Шлифуют чашечным кругом диаметром 100...175 мм со скоростью 30...40 м/с. Наименьший нагрев станины и лучший отвод

стружки возможны при шлифовании торцом круга и наклоне оси шпинделя на 1...3°. Однако в этом случае качество поверхности снижается. Вот почему шлифование проводят в два прохода: черновое при наклоне оси шпинделя на 1...З°; чистовое, при перпендикулярном расположении оси шпинделя относительно обрабатываемой поверхности. В связи с нагревом станины чистовое шлифование ведут при небольшой глубине резания — не более 0,01 мм.

Шпиндель устанавливают перпендикулярно к обрабатываемой поверхности по узору, образующемуся на ней в результате перекрещивания штрихов. Неперекрещивающиеся штрихи получаются, когда круг размещен с наклоном к обрабатываемой поверхности.

Технологический процесс восстановления геометрических параметров направляющих станины под каретку и заднюю бабку шлифованием на специальном продольно-шлифовальном станке включает в себя следующие операции (на примере станины токарновинторезного станка 16к20).

Контролируют посредством каретки и индикатора;

непараллельность поверхностей относительно других поверхностей на длине 1000 мм в вертикальной плоскости. Допустимое отклонение 0,015 мм.

Проверяют с помощью призмьт (мостика) и индикатора.

Строгание — способ ремонта направляющих при условии, что габариты станины не выходят за размеры стола продольнострогального станка. Станину устанавливают на столе станка.

Точность обработки контролируют так же, как и при шлифовании.

Использование компенсаторов износа. Поверхности, на которые крепят компенсаторы износа (накладки), предварительно обрабатывают шлифованием, строганием или фрезеровлием таким образом, чтобы толщина устанавливаемых накладок была не менее З мм.

Компенсаторы износа в зависимости от принятого технологического процесса ремонта изготавливают из текстолита марки ПТ, капрона марки 5, стиракрила ТШ, а также чугуна.

Компенсаторы износа крепят к предварительно подготовленным поверхностям с помощью эпоксидных композиций. После отверждения плотность приклеивания определяют легким простукиванием. Звук должен быть однотонным по всей длине накладки.

После приклеивания на накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины.

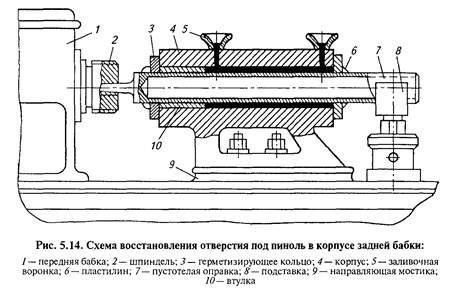

Применение полимерных материалов. Такие материалы служат для восстановления отверстия корпуса задней бабки. В данном случае отпадает операция доводки отверстия для пиноли в корпусе задней бабкв и создается возможность сохранения старой пиноли.

При восстановлении отверстия корпуса задней бабки используют бутакрил — смесь, состоящую из 100 массовых частей порошкообразного и 75 массовых частей жидкого бутакрила, смешиваемых перед применением.

Предварительно отверстие под пиноль в корпусе задней бабки растачивают на расточном станке до увеличения его диаметра до 2..3 мм на сторону. В шпинделе 2 (рис. 5.14) передней бабки станка, выверенного на параллельность направляющим станины, устанавливают пустотелую оправку 7 наружный диаметр которой на 0,01 мм больше, чем у пиноли. Затем в корпусе задней бабки над отверстием для пиноли сверлят два-три отверстия диаметром б...8 мм. Пустотелую оправку покрывают равномерным слоем мыла, устанавливают корпус задней бабки, закрепляют его на станине болтами, вводят оправку в отверстие пиноли и герметизируют ее кольцами и пластилином. Над просверленными отверстиями устанавливают из пластилина воронки.

Заливают бутакрил в одну из воронок до тех пор, пока он не заполнит другие воронки, после чего выдерживают данный состав не менее 2 ч при температуре 18...20 °С. После отверждения бутакрила сдвигают заднюю бабку, зачищают корпус от пластилина и наплывом бутакрила, изготавливают шпоночный паз и собирают заднюю бабку.

5.2.5. ИСПЫТАНИЕ СТАНКОВ ПОСЛЕ РЕМОНТА

В соответствии с ГОСТ 7599 отремонтированные станки испытывают на холостом ходу и под нагрузкой.

Испытание проводят после выверки станка в горизонтальной плоскости по уровню с точностью 0,02 мм на 1000 мм длины.

Испытание на холостом ходу проводят в течение 45 мин и начинают на самых малых частотах вращения шпинделя, а затем при последовательном включении всех его рабочих скоростей от минимальной до максимальной. При максимальной частоте вращения шпинделя станок должен работать не менее 30 мин.

Испытание под нагрузкой выполняют путем ооработки деталей при различной частоте вращения шпинделя в соответствии с техническими данными паспорта станка. Испытывают с нагружением станка до максимальной мощности привода, снимая стружку все большего сечения. допускается кратковременная перегрузка до 25 % сверх номинальной мощности в течение 30 мин.

Все механизмы станка при его испытании под нагрузкой должны работать плавно. допускается лишь незначительное повышение шума в зубчатых передачах. Возникновение вибраций, приводящих к выкрашиванию режущей кромки инструмента и появлению волнистости на обработанных поверхностях деталей, не допускается. После испытания станка на холостом ходу и под нагрузкой проверяют соответствие нормам точности (см. п. 5.2.1), установленным по действующим стандартам.

При этом геометрическую точность станка контролировать не рекомендуется, так как она не обеспечивается на всех этапах технологического процесса ремонта. Проверяют лишь геометрическую точность изделий, обрабатываемых на станке, — точность геометрической формы образца после его чистовой обработки.

5.2.6. ОСОБЕННОСТИ РЕМОНТА КУЗНЕЧНОПРЕССОВОГО И ПОДЪЕМНОТРАНСПОРТНОГО ОБОРУДОВАНИЯ

При работе кузнечно-прссового оборудования, особенно оборудования ударного действия, все его основные составные элементы испытывают значительные нагрузки, что требует постоянного контроля технического состояния. Ремонтная служба предприятия осматривает кузнечно-прессовое оборудование в течение рабочей смены. Обеденный перерыв используют для регулировки зазоров направляющих, подтяжки креплений, проверки средств обеспечения безопасности и др.

Ремонт выполняют на месте установки оборудования. Предварительно проверяют наклон шабота каждого молота, который устраняют при ремонте. Допустимый наклон в продольном направлении не более З мм, в поперечном — не более 4 мм на 1000 мм длины.

допускается наплавка плоскостей шабота с целью обеспечения горизонтальности плоскостей. Наплавленный слой не должен превышать 20 мм.

У шаботов изнашиваются поверхности, соединяющиеся с нижним бойком. Их восстанавливают строганием или шлифованием. Используют переносные приспособления. Плоскостность и прямолинейность обрабатываемых поверхностей проверяют с помощью контрольной линейки на краску или щупом.

Значительному износу подвергаются направляющие ползунов кривошипных прессов. При ремонте восстанавливают их прямолинейность и взаимопараллельность с точностью 0,03 мм.

Ремонт начинают с шабрения наименее изношенных плоскостей, принимаемых в качестве базовых. Затем фрезеруют и шабрят изношенные поверхности. Направляющие считают отремонтированными, когда точность координат ползуна соответствует техническим требованиям на ремонт.

У изношенных станин прессов восстанавливают прямолинейность и перпендикулярность направляющих поверхностей относительно поверхности стола. При ремонте используют шабрение, фрезерование, установку компенсаторов износа из стали, текстолита, латуни и акрилопластов.

В качестве базы принимают поверхность стола, которую предварительно шабрят, добиваясь 6...8 пятен на площади 25 х 25 мм. Затем шабрят направляющие станины по отремонтированным направляющим ползуна или в зависимости от формы поверхностей по плите.

В процессе ремонта периодически проверяют перпендикуляр- ность восстанавливаемых поверхностей базовым контрольным угольником. Отклонение от перпендикулярности до 0,08 мм на длине 500 мм.

Подъемно-транспортное оборудование, предназначенное для механизированного перемещения грузов в пределах цеха, завода, склада, обменного пункта, требует постоянного контроля его технического состояния, так как от него зависит безопасность труда.

К наиболее изношенным относятся детали редукторов и тележек (зубчатые колеса, валы, ходовые колеса), а также отдельные элементы металлических конструкций. Особенность работы этих деталей большие динамические нагрузки, возникающие в период пуска и торможения соответствующих механизмов подъемнотранспортного оборудования.

Подъемно-транспортные механизмы, особенно краны, ремонтируют с разрешения предприятий Госгортехнадзора. На все виды ремонта трещин, разрывов металлоконструкций разрабатывают и утверждают соответствующую документацию.

Допускается правка погнутых элементов (полок, уголков нижних и верхних поясов ферм, стоек и раскосов), если прогиб не превышает З % их свободной длины в холодном состоянии. При большом изгибе разрешается править с нагревом до температуры 900... 1100 °С. Правку надо выполнять при температуре не менее 700°С.

Сварочные работы при ремонте металлоконструкций выполняют валифицированные специалисты, прошедшие аттестацию по правилам, утвержденным Госгортехнадзором. Изношенные детали кранов и другого подъемно-транспортного оборудования восстанавливают способами, описанными в соответствующих разделах данного учебника.

Контрольные вопросы и задания. 1. Перечислите методы контроля изоляции электрооборудования. 2. Какие дефекты обмоток наиболее часто встречаются у электрооборудования? З. Нарисуйте схему технологического процесса ремонта электрооборудования. 4. Перечислите операции окончательных испытаний электрооборудования. 5. Какие параметры оценивают при контроле геометрической точности токарно-винторезных станков? б. Какие способы контроля применяют при определении отклонения направляющих станка от прямолинейности? 7. Перечислите способы ремонта и восстановления направляющих станка.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1498; Нарушение авторских прав?; Мы поможем в написании вашей работы!