КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения об исполнительных механизмах

ЛЕКЦИЯ 6. ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ. УСТРОЙСТВО, РАБОТА.

КОМБИНИРОВАННЫЕ РЕГУЛЯТОРЫ.

Наряду с пневматическими и гидравлическими системами регулирования в промышленности применяются и комбиниро ванные системы. Так, электронно-гидравлическая система автоматического регулирования «Кристалл» включает в себя измерительные преобразователи, транзисторные усилители, гидравлические исполнительные механизмы с электрогидравлическим преобразователем и устройством обратной связи. Основной особенностью системы «Кристалл» является сочетание электрических методов измерения с падежным гидравлическим исполнительным механизмом, работающим на водопроводной воде. Система «Кристалл» используется для автоматизации теплотехнических процессов в котельных малой и средней мощности, а также, например, при автоматическом регулировании процесса горения в топке хлебопекарной печи при применении двухпроводных горелок с принудительной подачей воздуха и соответствующем регулировании соотношения топливо - воздух. Система «Кристалл» позволяет создать регуляторы, вырабатывающие П-, И- и ПИ-законы регулирования.

В комплекте с этими регуляторами могут работать первичные приборы; термометры сопротивления; манометры электрические, дистанционные типа МЭД и др.; электронные бесконтактные транзисторные усилители УТ, УТ-ТС и гидравлические исполнительные механизмы типа ГИМ, ГИМ-Д, ГИМ-И.

Исполнительный механизм (ИМ) – это механизм, являющийся функциональным блоком, предназначенным для управления исполнительным органом в соответствии с командой.

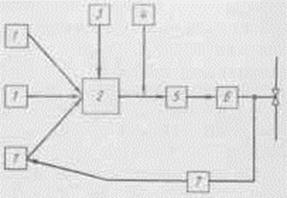

Структурная схема электронно-гидравлического регулятора приведена на рис. 6.1. Сигналы от первичных преобразователей 1 в виде импульсов переменного тока поступают в транзисторный усилитель 2, где суммируются с сигналом от задатчика 3, усиливаются и подаются на обмотки электронно-гидравлического реле 5. Реле управляет гидравлическим исполнительным механизмом 6. Устройство обратной связи 7 преобразует перемещение вала исполнительного механизма в электрический сигнал, который поступает на вход усилителя. Кнопка 4 служит для дистанционного управления.

Рис. 6.1 Структурная схема электронно-гидравлического регулятора

В комплекте с этими регуляторами могут работать первичные приборы; термометры сопротивления; манометры электрические, дистанционные типа МЭД и др.; электронные бесконтактные транзисторные усилители УТ, УТ-ТС и гидравлические исполнительные механизмы типа ГИМ, ГИМ-Д, ГИМ-И.

В автоматических системах регулирования исполнительный механизм предназначен для перемещения затвора регулирующего органа. Исполнительные механизмы являются составной частью любой автоматической системы регулирования. От свойств исполнительного механизма зависит качество переходного процесса. Как правило, мощности управляющего сигнала недостаточно для непосредственного перемещения регулирующего органа, поэтому исполнительный механизм можно рассматривать как усилитель мощности, с помощью которого слабый входной сигнал, усиливаясь во много раз за счет энергии источника питания, передается на регулирующий орган.

Основными показателями качества и сравнительной оценки исполнительных механизмов разных типов являются быстродействие и точность.

Быстродействием называется величина, обратная времени перехода исполнительного механизма из одного установившегося состояния в другое под воздействием управляющего сигнала. При этом за одно установившееся состояние можно принять среднее положение исполнительного механизма (или одно из крайних), а за другое - максимальное отклонение (или другое крайнее положение).

Точностью называется величина, обратная максимально возможной ошибке установления исполнительного механизма в новое состояние равновесия.

2. КЛАССИФИКАЦИЯ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ.

Конструкция и принцип действия разнообразных исполнительных механизмов зависят от характера работы, которую они должны выполнять, и от рода используемой энергии.

Кроме указанных основных показателей характеристика исполнительных механизмов зависит от следующих параметров:

- номинальной нагрузки (момент или усилие, при котором исполнительный механизм работает с максимальной отдачей полезной мощности);

- максимальной нагрузки (наибольший момент или максимальное усилие, которое может передать исполнительный механизм);

- коэффициента полезного действия (отношение максимальной полезной мощности, получаемой на выходе исполнительного механизма, к мощности, получаемой от источника энергии при оптимальном режиме работы);

- зоны нечувствительности (область, в пределах которой изменение величины управляющего сигнала не приводит исполнительный механизм в движение).

Исполнительный механизм, работающий в автоматической системе регулирования, должен не только перемещать регулирующий орган, но и обеспечить это перемещение с возможно меньшими искажениями законов регулирования, формируемых регулятором.

В зависимости от рода энергии, которую потребляют исполнительные механизмы, они подразделяются на: электрические, гидравлические, пневматические.

Наиболее широкое применение в пищевой промышленности получили пневматические и электрические исполнительные механизмы. Пневматический ИМ работает за счет подвода к нему сжатого воздуха. Электрический ИМ использует электрическую энергию. Электрические исполнительные механизмы работают в комплекте с электрическими и электронными регуляторами и делятся на электромагнитные (соленоидные) и электродвигательные.

Особенность электромагнитных механизмов заключается в том, что усилие, необходимое для перестановки регулирующего органа, создается за счет электромагнита. Электромагнитные механизмы применяются в основном в схемах двухпозиционного регулирования («Открыто» и «Закрыто»).

По принципу действия соленоидного привода электромагнитные исполнительные механизмы делятся на 2 группы:

1. С приводом, рассчитанным на длительное обтекание его катушки током. Недостатком их является постоянное потребление электроэнергии, а в случае аварийного падения энергии- произвольное срабатывание регулирующего органа.

2. С приводом, не рассчитанным на длительное обтекание его катушек током. Такой привод имеет две катушки: главный электромагнит - для открытия вентиля, и электромагнит, управляющий специальной защелкой,- для его закрытия.

Благодаря высокому быстродействию электромагнитные исполнительные механизмы часто применяются в автоматических системах блокировки. Недостатком их является возможность возникновения гидравлических ударов в трубопроводах с жидкостями, на которых установлены регулирующие органы с такими исполнительными механизмами.

Более рациональным, чем электромагнитный, является электродвигательный исполнительный механизм, состоящий из электродвигателя и редуктора.

По характеру движения выходного звена электродвигательные исполнительные механизмы делятся на следующие виды:

- поворотные (однооборотные) ИМ, выходной элемент которых перемещается по дуге (до 360°). Используются для привода таких регулирующих органов, как заслонки, краны ит. п.;

- многооборотные ИМ, выходной элемент которых вращается (более 360°). Применяются для управления запорными регулирующими органами (вентилями, задвижками);

- прямоходные ИМ, выходной элемент которых перемещается поступательно.

3. ПОЗИЦИОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬНЫЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ

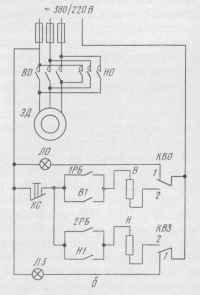

Общий вид и электрическая схема включения позиционного электродвигательного исполнительного механизма показаны на рис. 6.2.

Рис. 6.2 Электродвигательный исполнительный механизм:

а - общий вид: б - электрическая схема включения

Исполнительный механизм состоит из фланцевого электродвигателя 3, червячного редуктора 2, электромагнитного тормоза 4, корпуса с конечными выключателями 5, выходного вала редуктора для сочленения с регулирующим органом 1.

Открытие или закрытие регулирующего органа обеспечивается пуском электродвигателя при помощи контактов 1РБ и 2РБ реле регулятора, причем длительность подачи команды может быть очень мала. Если, например, замкнулся контакт 1РБ, то по обмотке В реверсивного магнитного пускателя потечет ток. В результате главные контакты ВО пускателя включат в сеть электродвигатель ЭД. Блок-контакт В1 пускателя шунтирует контакт 1РБ регулятора, который может тут же разомкнуться, но цепь останется под током. Электродвигатель перемещает регулирующий орган в сторону открытия. Как только регулирующий орган достигнет крайнего положения, путевой микропереключатель КВО переключит контакт из положения 1 в положение 2, в результате чего по обмотке магнитного пускателя ток идти перестанет. При этом главные контакты ВО разомкнутся, двигатель остановится, а сигнальная лампа ЛО зажжется, сигнализируя о полном открытии регулирующего органа.

При замыкании контакта 2РБ регулятора по обмотке Н реверсивного магнитного пускателя потечет ток, замкнутся его главные контакты НО и блокировочный контакт HI, ротор реверсивного двигателя ЭД начнет вращаться в другую сторону,, регулирующий орган начнет закрываться. Когда он полностью закроется, путевой микропереключатель КВЗ переключит контакт из положения / в положение 2, разомкнётся цепь обмотки Н магнитного пускателя, двигатель остановится, а лампа ЛЗ загорится, сигнализируя о полном закрытии регулирующего органа.

Путевые микропереключатели КВО и КВЗ смонтированы внутри корпуса редуктора. Кнопка КС служит для аварийного останова электродвигателя ЭД.

В автоматических системах пропорционального регулирования электродвигательные исполнительные механизмы работают в комплекте с балансным реле.

Кроме электродвигательных исполнительных механизмов типов ДР, ПР. ИМ в пищевой промышленности применяются и другие одно- и многооборотные исполнительные механизмы. Однооборотный исполнительный механизм предназначен для работы в бесконтактных автоматических системах регулирования, миогооборотный механизм - для привода запорных и регулирующих элементов в системах регулирования и управления. В последних используются трехфазные асинхронные двигатели, имеющие постоянную частоту вращения.

Бесконтактные исполнительные механизмы переменной частоты вращения предназначены для перемещения однооборотных регулирующих органов. При бесконтактном управлении электродвигателями используются магнитные, электронные и полупроводниковые усилители. Такое управление дает возможность легко получать постоянную и переменную частоту вращения электродвигателя, обеспечивает падежную работу механизмов.

4. ПНЕВМАТИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ.

Пневматические исполнительные механизмы работают с пневматическими регуляторами и выпускаются в двух модификациях:

- мембранные,

- поршневые.

Мембранный исполнительный механизм - исполнительный механизм, в котором перестановочное усилие хотя бы в одном направлении создается давлением рабочей среды в мембранной полости.

В мембранных исполнительных механизмах регулирующие дроссельные клапаны управляются поступательным перемещением штока или угловым перемещением рычага, шарнирно-связанного со штоком.

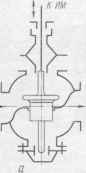

Схема мембранно-пружинного исполнительного механизма прямого действия приведена на рис. 6.3. Механизм состоит из эластичной мембраны 4, которая зажата между верхней 2 и нижней 6 крышками. Под мембраной находится металлический диск 3, являющийся жестким центром мембраны.

Рис. 6.3 Мембранно-пружинный исполнительный механизм

Диск 3 закреплен со стаканом 5, в который упирается цилиндрическая пружина 8. Нижний конец пружины действует на опору 9 с шариковым подшипником, который предназначен для облегчения регулировки степени предварительного сжатия пружины гайкой 14 и предотвращения скручивания мембраны. К центру стакана 5 прикреплен шток 7.

Для крепления механизма к корпусу регулирующего органа предусмотрен кронштейн 11. Для определения перемещения штока 7 служат диск 12 и шкала 10. Шток 7 при помощи гайки 13 соединяется со штоком регулирующего органа. В крышке 2 имеется отверстие /, через которое в камеру над мембраной поступает сжатый воздух от управляющего устройства или усилителя регулятора. Камера под мембраной сообщена с атмосферой. В исполнительном механизме происходит преобразование давления воздуха, поступающего в камеру под мембраной, в усилие, сжимающее пружину 8, и в линейное перемещение штока 7.

При отсутствии давления воздуха в камере над мембраной пружина 8 прижимает мембрану 4 к выступам верхней крышки 2. Шток 7 в этом случае занимает крайнее верхнее положение. Если давление воздуха в камере будет выше атмосферного, то на мембрану 4 и ее жёсткий центр будет действовать сила, которая сжимает пружину и перемещает подвижную систему механизма до тех пор, пока упругое противодействие пружины не станет равным ей по величине. При давлении воздуха около 98 кПа сжатие пружины будет максимальным, и шток займет крайнее нижнее положение. При снижении давления воздуха в камере сила противодействия сжатой пружины окажется больше силы давления воздуха на мембрану. Пружина будет разжиматься и своим верхним концом передвигать подвижную систему механизма вверх до тех пор, пока не установится новое равновесие сил.

Рассмотренный мембранно-пружинный исполнительный механизм предназначен для работы с регулирующим органом клапанного типа. Конструкции современных мембранных исполнительных механизмов обеспечивают достаточную прямолинейность хода, т. е. их статические характеристики близки к линейным. Допустимая разница значения между прямым и обратным ходами не должна превышать 2 % полного хода штока.

Если силы трения на штоке мембранного исполнительного механизма велики, то качество его работы значительно ухудшается. В этом случае в систему регулирования вводится позиционер – дополнительный блок для уменьшения рассогласования путём введения обратной связи по положению выходного элемента исполнительного механизма.

На рис. 6.3 показана схема позиционера (позиционного реле), который работает следующим образом. Воздух от регулятора поступает в полость между сильфонами 6, давление его уравновешивается пружиной 5. Дно сильфонов жестко связано с клапаном 9 пневматического усилителя. Воздух от компрессора через фильтр 12 и редуктор 11 поступает в камеру пневматического усилителя, которая соединена трубкой 7 с головкой 7 мембранного пневматического исполнительного механизма. Если давление воздуха от регулятора повышается, то сильфон пропорционально перемещает клапан 9 вверх. При этом увеличивается приток воздуха в камеру усилителя и уменьшается выход воздуха в атмосферу. Давление воздуха над мембраной в головке 1 исполнительного механизма возрастает, мембрана прогибается, и шток 13 исполнительного механизма перемещает плунжер регулирующего органа.

Рис. 6.4 Принципиальная схема позиционера

Жесткая обратная связь, состоящая из рычага 15, укрепленного на штоке 13 исполнительного механизма, и рычагов 2 и 3, увеличивает сжатие пружины 5 и восстанавливает равновесие в позиционном реле, перемещая клапан 9 в направлении, обратном первоначальному. Манометры 14, 10 и 8 служат для контроля за давлением воздуха в соответствующих линиях. Требуемый коэффициент обратной связи устанавливается подвижным шарниром 4.

Поршневой исполнительный механизм - исполнительный механизм, в котором перестановочное усилие создается давлением рабочей среды в поршневых полостях.

Поршневые ИМ отличаются от мембранных большей величиной перемещения рабочего органа и большим развиваемым усилием. Конструктивно поршневые исполнительные механизмы выполняются с цилиндром одно- и двустороннего действия.

5. ГИДРАВЛИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ.

Гидравлический исполнительный механизм использует энергию жидкости, находящейся под давлением.

Эти механизмы служат для преобразования сигнала (разности давлений масла), поступающего от гидравлического регулятора, в перемещение регулирующего органа. Они выпускаются двух типов:

- прямого хода с поступательным движением штока,

- кривошипные с поворотным валом.

Гидравлический исполнительный механизм прямого хода представляет собой цилиндр с поршнем. Конструкция кривошипного гидравлического исполнительного механизма представлена на рис. 6.5.

Рис. 6.5 Гидравлический кривошипный исполнительный механизм

В цилиндре 1, который крепится к картеру, перемещается поршень 2. Поступательное движение поршня с помощью шатуна 3 и кривошипа 6 преобразуется во вращательное движение вала 5. Соединение шатуна с поршнем и кривошипом выполнено на шариковых подшипниках, что уменьшает трение и исключает возможность заеданий. На конце вала 5 укреплен диск, к которому болтами крепится приводной рычаг 7. В диске имеется несколько отверстий, благодаря которым приводной рычаг можно установить в любое положение, удобное для сочленения с регулирующим органом, не изменяя положения механизма.

Масло к полостям исполнительного механизма подводится через штуцер 8. Пробка 4 служит для удаления воздуха из полости картера. Механизм крепится с помощью плиты 9.

При разности давлений по обеим сторонам поршня возникает усилие, которое создает перестановочное усилие, вызывающее движение поршня, что, в конечном счёте, приводит к вращению рычага 7 и перемещению регулирующего органа.

6. ДИАФРАГМОВЫЕ РЕГУЛИРУЮЩИЕ ОРГАНЫ.

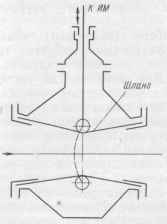

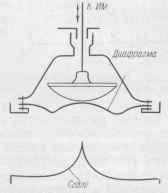

Диафрагмовые регулирующие органы (рис. 6.6) изменяют свое гидравлическое сопротивление благодаря поступательному перемещению центра диафрагмы относительно седла, представляющего собой перегородку в корпусе. Применяются для регулирования потоков агрессивных жидкостей. Преимущества диафрагмовых регулирующих клапанов - возможность применения дешевых антикоррозийных материалов и отсутствие сальниковой конструкции. Корпус диафрагмового клапана изготовляют из чугуна, а внутреннюю поверхность покрывают кислотостойкими материалами, диафрагма изготовляется из резины, полиэтилена или фторопласта.

а) б)

Рис. 6.6 Схемы диафрагменных регулирующих органов:

а) – шланговый; б) – диафрагмовый

7. ЗАСЛОНОЧНЫЙ РЕГУЛИРУЮЩИЙ ОРГАН.

Заслоночный регулирующий орган - регулирующий орган, в котором изменение пропускной способности достигается поворотом затвора (заслонки). Заслонки в сравнении с другими регулирующими органами имеют небольшие габариты и массу, в открытом положении они создают небольшие гидравлические сопротивления (потери давления меньше), не создают застойных зон, где могут скапливаться пыль и грязь, меньше подвержены износу.

Основным элементом заслонки (рис. 6.7) является круглый диск 1, укрепленный на оси 2 и помещенный в корпус 3. Поворотом диска достигается изменение площади проходного сечения между заслонкой и трубопроводом. При положении Диска в плоскости, перпендикулярной к оси трубопровода (угол поворота а = 0), проходное сечение равно нулю. По мере поворота диска проходное сечение увеличивается. При а = 90° площадь проходного сечения достигает максимума.

Рис. 6.7. Схема заслоночного регулирующего органа

Заслоночные регулирующие органы широко применяются для регулирования в среде газа и пара, но могут работать также в среде газов, содержащих твердые частицы, и в среде сыпучих гранулированных твердых материалов. Заслонки работают при условной пропускной способности 20-20 ООО м3/ч (условный проход 50-1000 мм). Регулирующая заслонка не может служить запорным органом, так как при ее изготовлении предусматриваются увеличенные зазоры между корпусом и подвижной частью для уменьшения сил трения при перестановке. Поворотные заслонки в промежуточном положении не уравновешены.

8. ШИБЕРЫ.

Шиберы (задвижки) применяются на круглых и других трубопроводах, несущих жидкости или газы. Для установки на трубопроводах с жидкостями применяются сложные конструкции задвижек, имеющих сальниковые уплотнения и притертую подвижную часть. Клапаны выбираются в соответствии с характером их действия и особенностями технологического процесса, для регулирования которого они предназначаются.

При установке регулирующих клапанов рекомендуют перед ними поддерживать постоянное давление и минимальный перепад давлений в трубопроводе. Регулирующий клапан не используется как запорный.

При выборе исполнительных устройств по пропускной способности. определяют условную пропускную способность, диаметр условного прохода, вид пропускной характеристики (для плунжерных клапанов), рабочее давление, диапазон перепада давления на клапане или заслонке.

|

Дата добавления: 2014-01-15; Просмотров: 7647; Нарушение авторских прав?; Мы поможем в написании вашей работы!