КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Структура АСУ ТП

|

|

|

|

ЛЕКЦИЯ 9. АСУ ТП В ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ.

Современный этап автоматизации технологических процессов характеризуется использованием цифровой управляющей техники: микро-ЭВМ - для управления отдельными участками и агрегатами, в том числе промышленными манипуляторами, мини-ЭВМ - для управления технологическим комплексом. Головные образцы АСУ ТП с использованием цифровой управляющей техники созданы на базовых объектах в производстве сахара-песка, сахара-рафинада, растительного масла, маргарина, спирта и других пищевых продуктов. Целевой комплексной программой работ по автоматизации производства и управления в пищевой промышленности определена необходимость широкого тиражирования АСУ ТП. Выполнение этой программы возможно при переходе от индивидуальной разработки каждой системы к индустриальным методам проектирования на основе унифицированных и типизированных элементов.

Вопросы унификации аппаратурной основы АСУ ТП решаются при проектировании компоновкой вычислительных комплексов из набора агрегатных модулей АСВТ-М и СМЭВМ. С целью снижения затрат на компоновку модулей освоены и выпускаются промышленностью фиксированные наборы агрегатных модулей, объединённые в типовые (стойки), а также типовые комплексы. Базовые технологические объекты управления (ТОУ) являются наиболее представительными в своих подотраслях, что дает возможность тиражировать АСУ ТП и использовать их опыт внедрения и эксплуатации на многих предприятиях. Разработка головных АСУ ТП в различных подотраслях пищевой промышленности осуществляется на единых методологических и организационных принципах.

АСУ ТП построены по иерархическому принципу, большинство из них содержит два уровня управления:

|

|

|

1 - местные пункты, в которых сосредоточены локальные системы контроля и управления отдельными участками и отделениями, оборудованные устройствами связи с оперативным персоналом АСУ ТП;

2 - центральный пункт управления, осуществляющий контроль и управление ТОУ в целом.

Централизация контроля и управления обеспечила возможность оперативно влиять на технологический процесс, своевременно предотвращать и ликвидировать аварийные ситуации, уменьшить потери сырья, сократить численность обслуживающего персонала.

В АСУ ТП реализованы следующие функции:

- контроль технологического процесса и состояния оборудования,

- дистанционное управление оборудованием и запорно-регулирующей арматурой,

- программное и логическое управление,

- автоматическое регулирование параметров (в том числе непосредственно от вычислительной машины),

- защита и блокировка оборудования и технологического процесса,

- сигнализация о нарушениях технологических режимов,

- централизованный сбор технологической и оперативно-производственной информации,

- автоматический контроль, индикация и регистрация информации в цифровой и аналоговой форме,

- индикация информации по инициативе оперативного персонала,

- расчет технико-экономических показателей по отдельным участкам технологического процесса и производству в целом,

- расчет оптимальных режимов ведения технологических процессов,

- формирование и выдача советов оперативному персоналу,

- формирование отчетных документов по участкам и ТОУ в целом ежечасно, ежесуточно, ежедекадно и ежемесячно.

В качестве примера рассмотрим структурную схему функциональных подсистем головного образца АСУ ТП сахарорафинадного производства (рис. 9.1). Из схемы видны основные особенности данной части АСУ ТП, в том числе:

- наличие в системе обратной связи от управляемых и контролируемых технологических процессов к управляющему вычислительному комплексу (УВК), в состав которого входят управляющая ЭВМ, мнемощит, пульт управления, расположенные в вычислительном центре (ВЦ) и центральном диспетчерском пункте (ЦДП) завода;

|

|

|

- наличие в системе задач оперативного (в темпе реального времени производства) управления, осуществляемого диспетчером, операторами технологических участков и локальными регуляторами, и перспективного (с учетом использования статистических данных об отклонениях от регламента режимных параметров работы оборудования и экономических показателей производства) управления, осуществляемого главным инженером, главным технологом и главным экономистом завода в порядке устранения «узких мест» производства и повышения его эффективности;

- использование модулей ввода и вывода информации управляющей ЭВМ для управления мнемощитом;

- передача выработанных УВК регулирующих воздействий непосредственно из ЦДП в виде изменения заданий регуляторам и операторам технологических участков по соответствующим каналам связи;

- наличие в составе системы аналоговой, число-импульсной и дискретной информации, поступающей от автоматических датчиков, а также дискретной информации, вводимой из техно-химлаборатории по результатам лабораторных анализов качества сырья, полупродуктов и готовой продукции.

Рис. 9.1 Структурная схема верхнего уровня АСУ ТП

По такому же принципу построены структурные схемы головных образцов АСУ ТП свеклосахарного, маслоэкстракционного, маргаринового, спиртового и других пищевых производств. В ряде случаев, например в АСУ ТП свеклосахарного производства, применяют трехуровневые иерархические структуры, при этом средняя ступень включает системы локальной оптимизации (для диффузии, варки утфелей), реализованные с помощью специально используемых ЭВМ.

- АРХИТЕКТУРА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ.

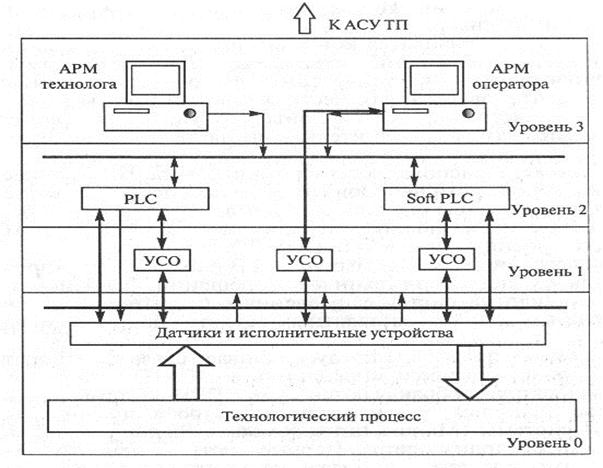

Вычислительная сеть благодаря цифровой передаче данных между отдельными устройствами является основой построения систем управления и контроля (см. рис. 9.2).

Рис. 9.2 Схема системы промышленной автоматизации

|

|

|

На нулевом уровне находятся датчики, исполнительные механизмы и контроллеры, объединённые в единую коммуникационную цифровую сеть – полевую шину. Это позволяет заменить большое число линий связи, идущих от датчиков и исполнительных механизмов к каналам ввода-вывода контроллера, одним кабелем. К приборам нижнего уровня по этому кабелю передаётся также электропитание. Это снижает затраты на монтаж оборудования. Каждое устройство оснащают самостоятельным вычислительным блоком, что позволяет осуществлять местное управление, настройку и диагностику оборудования.

На уровне 1 находятся устройства связи с объектом (УСО), которые принимают с объекта и выдают на объект группу аналоговых и дискретных сигналов, а также связаны через различные адаптеры с полевой шиной, контроллерами и компьютерами. Устройства этого уровня являются безинерционными, работают под управлением компьютеров и контроллеров и располагаются рядом с объектом управления.

Использование УСО снижает затраты на монтаж линий связи.

На уровне 2 находятся контроллеры, связанные с датчиками, УСО и исполнительными механизмами. Данные системы комплектуются программно совместимыми с обычными компьютерами, но адаптированы и для жёстких условий работы в цехе. В качестве устройства сопряжения с объектом управления данные системы комплектуют дополнительными платами – адаптерами расширения.

На уровне 3 располагают станции в виде IBM-совместимых промышленных компьютеров, которые обеспечивают диспетчеризацию технологического процесса и реализуют принцип безщитовой автоматики. Основной операционной системой для АСУ ТП верхнего уровня является WINDOWS NT.

При создании современных АСУ ТП наблюдается мировая интеграция и унификация технических решений. Основное требование современных систем управления – открытость системы для подсоединения к ней аппаратных средств, не предусмотренных ранее.

Современная АСУ ТП предусматривает связь с корпоративными системами управления предприятия (АСУП), которые в мировой литературе обозначаются как ERP-системы – планирование ресурсов предприятия или MPR II системы – планирование ресурсов производства.

|

|

|

Первые системы ориентированы на предприятие в целом, а вторые – на его технологическое подразделение.

Интегрированные системы управления производством (рис. 9.3) строятся по принципу пирамид и охватывают весь цикл работы предприятия от системы управления нижнего PLC -уровня до ERP -системы управления предприятия в целом.

Рис. 9.3 Интегрированные системы управления производством

SCADA–программа – основа программного обеспечения АСУ ТП. Основу программного обеспечения уровня 3 составляет SCADA–программа - система сбора данных и оперативного диспетчерского управления, реализующая все основные функции визуализации измеряемой и контролируемой информации, передачи данных и команд системе контроля и управления - PLC-уровню.

SCADA позволяет:

- собирать информацию с отдельных приборов, расположенных в разных местах;

- представлять собранную информацию на экране компьютера;

- сохранять данные в файлах для дальнейшего просмотра и обработки.

SCADA состоит из инструментального и исполнительского комплексов. Инструментальный комплекс предназначен для разработки конкретного программного обеспечения автоматизированных рабочих мест (АРМ) технолога, оператора, диспетчера и др.

Исполнительный комплекс реализует разработанное программное обеспечение в определённой операционной среде.

Диспетчерское управление и сбор данных SCADA является основным и в настоящее время остаётся наиболее перспективным методом автоматизированного управления сложными динамическими системами и процессами.

В последние десятилетия возрос интерес к проблеме построения и эффективного использования систем диспетчерского управления и сбора данных. При этом развитие информационных технологий, повышение степени автоматизации и перераспределение функций между человеком и аппаратурой обострило проблему взаимодействия человека-оператора с системой управления (до 80 % аварий в промышленности связано с человеческим фактором).

Современные SCADA-системы ориентированы прежде всего на человека-оператора, его возможности при управлении сложными и быстродействующими системами. Они осуществляют процесс сбора информации в реальном времени с удалённых точек (объектов) для обработки, анализа и возможного управления удалённым объектом.

Человек-оператор выполняет в системе диспетчерского управления пять функций (см. рис. 9.4).

Человек-оператор выполняет в системе диспетчерского управления пять функций (см. рис. 9.4).

Рис. 9.4 Функции человека-оператора

Основные особенности процесса управления в современных диспетчерских системах заключается в следующем:

1 – процесс SCADA применяется в системах, в которых обязательно наличие человека-оператора;

2 – оператор несёт общую ответственность за управление системой, которая в нормальных условиях только изредка требует подстройки параметров для достижения оптимального результата;

3 – активное участие оператора в процессе управления происходит нечасто и в непредсказуемые моменты времени – в случае наступления критических событий, отказов или других нештатных ситуаций;

4 – действия оператора в критических ситуациях могут быть жёстко ограничены во времени – несколькими минутами или секундами.

Существует промежуточная группа – MES-системы, которая отвечает за:

- управление производственными и людскими ресурсами в рамках технологического процесса;

- планирование и контроль последовательности выполнения операций технологического процесса;

- управление качеством продукции;

- хранение исходных материалов и готовой продукции по технологическим подразделениям;

- техническое обслуживание производственного оборудования;

- связь систем ERP и SCADA.

Применение MES-систем вызвано необходимостью локального управления на уровне технологического подразделения, когда информационные базы отдельного цеха и всего предприятия остаются едиными, а также обеспечения при этом более оперативного взаимодействия всех звеньев управления.

- ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ.

Автоматизированные производства по сравнению с неавтоматизированными обладают определённой спецификой:

- для повышения эффективности они должны включать большее число разнородных операций;

- требования к гибкости автоматизированных производств вызывают необходимость в тщательной проработке технологии, анализе объектов производства, маршрутов движения и операций, обеспечении надёжности процесса переработки с заданным качеством;

- при широком ассортименте выпускаемой продукции и сезонности работы технологические решения могут быть многовариантными;

- повышаются требования к чёткой и слаженной работе различных служб производства.

При проектировании автоматизированного производства должны быть соблюдены определённые принципы, основные из которых приведены на рис. 9.5.

Рис. 9.5 Принципы проектирования автоматизированного производства

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 4287; Нарушение авторских прав?; Мы поможем в написании вашей работы!