КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аварийные источники питания

В качестве аварийных источников энергии используются:

- электропривод, с питанием от электрических аккумуляторов или генераторов;

- пневмотурбопривод или объемный газовый привод, работающие на воздухе от компрессора основного двигателя или ВСУ, а так же газов из газогенераторов или баллонов;

- ветродвигатели, работающие от набегающего потока.

|

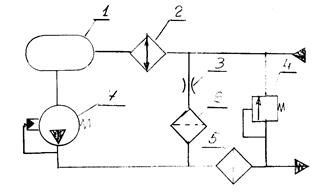

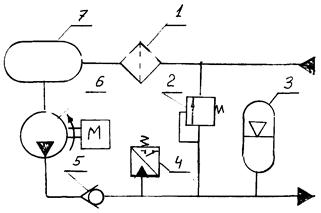

Рис 12 Схемы установки на двигателях основных и аварийных ИП.

Анализ применяемых АНС позволяет сделать следующие выводы:

1. Использование электродвигателей постоянного тока для привода аварийного насоса целесообразно при небольших мощностях АНС (до 2 кВт). Кроме того, при этом необходимо устанавливать дополнительный гидроаккумулятор в бустерную систему.

2. Применение ветродвигателя в качестве привода аварийного насоса становится все более распространенным, однако следует учитывать некоторые ограничения при малых скоростях полета. Так мощность воздушной турбины падает с уменьшением скорости полета, что снижает мощность приводимого ею аварийного насоса за счет уменьшения его подачи или давления. Очевидно, что рационально уменьшать давление и стремиться сохранить подачу АНС (так как шарнирные моменты при посадке самолета на рулях падают, а потребные скорости перекладки рулей растут).

3. Заслуживают внимания блоки питания, размещаемые на автономных коробках приводов, связанных с двумя двигателями и турбостартером.

В качестве аварийных источников питания на самолетах используются насосы как постоянной, так и переменной подачи, причем последние применяются чаще.

Наиболее распространенным приводом аварийных насосов является электрический. Это позволяет совместить основную функцию электроприводных аварийных насосов с функцией аэродромных гидроустановок для проверки гидросистем на земле (с неработающими двигателями и ВСУ). Встречается реализация турбопривода аварийных насосов от ВСУ и применение привода от воздушных турбин.

Потребная подача аварийной насосной станции зависит не только от взлетной массы самолета, но и от его центровки или запаса устойчивости, наличия или отсутствия активной системы управления, принятой стратегии посадки и т. п.

Ручные насосы в качестве аварийных источников питания применяются крайне редко и лишь в совокупности с другими АНС для осуществления ограниченного числа рабочих операций при полностью отказавшей (или отключенной) энергетике самолета.

Схемы подключения аварийных источников питания достаточно разнообразны и группируются в основном следующим образом:

АНС имеется в каждой из гидросистем;

АНС установлена только в некоторых гидросистемах;

АНС установлена в отдельной аварийной гидросистеме и обслуживает лишь часть потребителей;

АНС установлена только в части гидросистем, но имеется возможность передачи мощности из них во все другие гидросистемы;

АНС образует резервный блок питания, который может быть подключен к любой гидросистеме (по последним требованиям — без "общих точек").

Имеются аварийные блоки питания, содержащие два насоса: резервный с электроприводом и аварийный, приводимый воздушной турбиной. Селекторные краны обеспечивают "скользящий" резерв по питанию, переключая аварийный блок питания на любую отказавшую гидросистему. Таким образом, даже при остановке всех двигателей сохраняется возможность выполнения всех нормальных маневров для окончания полета, включая посадку.

1.5 Выбор основных параметров ИП и потребителей.

По выбранной структуре гидросистемы, произведится расчет шарнирных моментов рулей и принимается необходимая величина избыточности при резервировании, в каждом канале управления. Определяются:

-шарнирный момент, преодолеваемый одним гидроприводом (гидроусилителем, гидромотором);

-основные характеристики гидропривода (максимальные усилия, скорость, ход);

-подача, потребная для питания гидропривода независимой гидросистемы.

После определения основных параметров приводов можно рассчитать потребную подачу основных и аварийных насосов.

За расчетную подачу основных насосов одной независимой гидосистемы рекомендуется принимать наибольшее значение из подсчитанных в трех случаях:

1) на режиме посадки для обеспечения одновременного отклонения всех рулей с потребными скоростями;

2) на режиме посадки для обеспечения отклонения всех рулей с минимальными скоростями и одновременного выпуска шасси;

3) на режиме посадки для обеспечения отклонения всех рулей с минимальными скоростями и одновременного выпуска закрылков.

Подачу аварийных насосов рекомендуется определять из условия обеспечения минимально допустимых скоростей отклонения всех рулей.

Затем рассчитываются приближенные значения диаметров трубопроводов (для напорного трубопровода значение относительных потерь принимается равным 0,2, для сливного – 0,1). Для полученных значений диаметров необходимо определить скорость течения жидкости в каждом из трубопроводов и сравнить с допускаемым значением (10...15 м/с); если полученное значение превышает допустимое, диаметр трубопровода следует несколько увеличить.

Лекция 2

1.6 Обеспечение требуемой надежности ИП путем резервирования.

Основным способом обеспечения надежности ГС является их резервирование. При резервировании наряду с основными элементами или запасами работоспособности, необходимыми для выполнения системой.заданных функций, предусматриваются резервные элементы (запасы работоспособности), так называемый резерв. В соответствии с ГОСТ 27.002—83 различают

нагруженный,

облегченный

ненагруженный резерв,

восстанавливаемый и невосстанавливаемый резерв.

В гидросистемах ВС применяют, как правило, восстанавливаемый резерв, т. е. в случае обнаружения отказа резервных элементов в процессе эксплуатации осуществляется их ремонт или замена с последующей проверкой работоспособности системы.

Понятие нагруженного, облегченного и ненагруженного резерва применяется для разграничения однотипных резервных элементов по уровню их безотказности и долговечности.

При этом

- элементы нагруженного резерва имеют тот же уровень безотказности и долговечности, что и резервируемые ими основные элементы системы;

- элементы облегченного резерва обладают более высоким уровнем безотказности и долговечности,

- для элементов ненагруженного резерва условно полагают, что они, находясь в этом режиме, никогда не отказывают и не достигают предельного состояния.

Примером применения нагруженного резерва является установка в системе управления самолета Ту-154 трехкамерных рулевых приводов, работающих от трех независимых гидросистем. В этом случае все три камеры рулевого привода и их золотниковые распределители работают в одинаковых условиях и имеют одинаковую вероятность безотказной работы.

В случае использования облегченного резерва резервные элементы испытывают меньшие, чем основные, нагрузки или имеют облегченные условия работы. Так, дублирующая гидросистема вертолета Ми-8 до отказа основной гидросистемы находится под давлением, равным давлению слива, вследствие чего насос дублирующей гидросистемы испытывает небольшие нагрузки и изнашивается гораздо меньше.

Ненагруженный резерв часто применяют в качестве аварийных источников гидроэнергии.

Основным параметром, характеризующим резервирование, является кратность. Под кратностью резервирования понимается отношение числа резервных элементов к числу резервируемых ими основных элементов системы, выраженное несокращенной дробью.

K=m/l=(n—l)/l, (1.7)

где т — число резервных элементов; п — общее число элементов; I — число основных элементов, необходимых для нормального функционирования системы.

Например, для трехкамерного рулевого привода системы управления самолета Ту-154, обеспечивающего требуемые характеристики управляемости самолета при работе любой одной камеры, кратность резервирования К= (3—1)/1=2. Резервирование с кратностью резерва один к одному называется дублированием.

Типовые схемы резервирования. Рассмотрим несколько примеров типовых схем раздельного резервирования отдельных элементов агрегатов авиационного гидропривода,

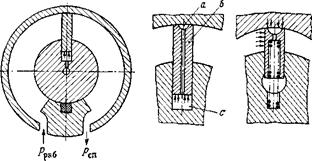

На рис. 1.11 представлена схема дублирования уплотнений штоков гидроцилиндров высокого давления. Первая ступень уплотнения представляет собой манжету 2 с тонким усом, прижимаемую к штоку 4 давлением жидкости в полости гидроцилиндра, а вторая—резиновое кольцо 3 круглого сечения. Канал а в корпусе гидроцилиндра 1 соединяет полость между двумя уплотнениями со сливам. В авиационном гидроприводе нашли также применение узлы уплотнении с тремя и более уплотняющими элементами.

Рис. 1.11. Схема резервирования уплотнений штоков гидроцилиндров высокого давления

Рис. 1.12. Схема резервирования золотникового гидрораспределителя методом замещения

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

Для предотвращения отказов, связанных с заклиниванием золотниковых распределителей, применяется резервирование методом замещения. На рис. 1.12 приведена одна из распространенных схем такого резервирования. При исправной работе золотникового устройства управление движением поршня гидроцилиндра происходит за счет перемещения золотника 4 относительно гильзы 3, фиксируемой в корпусе 2 с помощью пружины 1. Усилие предварительного поджатия пружины больше усилия трения золотника о гильзу. В случае заклинивания золотника усилие управления, приложенное к нему, начнет перемещать гильзу относительно корпуса, обжимая пружину. Гильза в этом случае будет играть роль золотника и управление движением поршня гидроцилиндра будет осуществляться с увеличенным усилием, необходимым для сжатия пружины.

При выборе оптимальной кратности резервирования следует учитывать, что при увеличении кратности одновременно с возрастанием безотказности увеличиваются стоимость, масса и габаритные размеры системы, возрастают трудоемкость и стоимость технического обслуживания, а также увеличивается общее число отказов и неисправностей в системе, требующих устранения при техническом обслуживании. Системы с трех- и четырехкратным резервированием требуют наличия более сложной системы встроенного контроля. В связи с этим кратность резервирования гидросистемы ВС должна быть минимально возможной, обеспечивающей при этом все требования к безопасности полетов.

Однако следует еще раз подчеркнуть, что выбор вида и кратности резервирования, а также схемы подключения гидропитания к потребителям—исполнительным гидромеханизмам различных функциональных систем ВС—определяется прежде всего влияние возможных отказов потребителя на безопасность полетов.

Потребители, отказы которых даже при правильных действиях экипажа могут привести к катастрофе, как правило, имеют три или более источника гидропитания и резервируются в большинстве случаев по схеме с нагруженным резервом. Все элементы распределительных и вспомогательных устройств таких потребителей также резервированы.

Потребители, отказы которых даже при правильных действиях экипажа могут привести к аварии, имеют гидропитание от двух независимых гидросистем. При этом используются схемы как с постоянным, так и с динамическим резервированием. Потребители, отказы которых приводят к ситуации не худшей, чем усложнение условий полета, в большинстве случаев имеют одну гидросистему питания. Однако в отдельных гидросистемах современных ВС могут иметь место отступления от такого подхода к резервированию гидропитания потребителей, что объясняется индивидуальными особенностями их работы на конкретных ВС либо традициями в проектировании отдельных авиационных фирм.

Легкие и средние самолеты и вертолеты, применяемые в гражданской авиации, имеют две, а иногда и три независимые гидросистемы. Тяжелые дозвуковые и сверхзвуковые ВС оборудованы тремя или четырьмя самостоятельными, независимыми друг от друга гидросистамами. И то, и другое схемное решение позволяет совершать полет при двух последовательных отказах гидросистсм питания.

В соответствии с требованиями НЛГС одна (или даже две для тяжелых самолетов и вертолетов) из независимых гидросистем выделяется для обслуживания рулевых приводов и рулевых агрегатов системы управления. Такая гидросистема называется бустерной. Другие независимые гидросистемы обеспечивают питание как рулевых приводов системы управления, так и других потребителей. Они получили название общих. Так, самолет" Боинг-747 оборудован двумя бустерными и двумя общими гидросистемами.

На ряде зарубежных ВС в общих гидросистамах устанавливаются отсекающие клапаны (клапаны приоритета), отключающие при появлении неисправности потребители с меньшей функциональной значимостью.

Системы бустерного управления самолетов, в которых предусмотрена возможность перехода на ручное управление, имеют, как правило, питание от одной основной и одной дублирующей гидросистемы.

Переключение гидропитания рулевых приводов с основной на дублирующую происходит автоматически при понижении давления в основной гидросистеме ниже установленного значения. Если в системе управления не предусмотрена возможность перехода на ручное управление, то гидропитание рулевых приводов осуществляется одновременно от нескольких независимых гидросистем то схеме с нагруженным резервом, что позволяет обеспечить выполнение требований системы управления ВС к «мягкости» отказов.

В последнее время распространение получило так называемое секционирование рулевых поверхностей, применяемое на тяжелых самолетах. В этом случае каждая секция управляется одним или несколькими рулевыми приводами, питающимися от независимых гидросистем. В случае отказа рулевых приводов, управляющих одной секцией рулевой поверхности, предусматривается ее установка в нейтральное положение, а управление самолетом обеспечивается с помощью оставшихся работоспособных секций.

Схемы подключения приводов стабилизаторов, предкрылков и закрылков к гидросистемам предусматривают как постоянное, так и динамическое резервирование. Встречаются случаи резервирования этих подсистем замещением вышедшей из строя гидросистемы негидравлической.

На большинстве самолетов гидроприводы системы уборки и выпуска шасси подключены к основной гидросистеме и через переключающее устройство — к резервной. В ряде случаев предусмотрено аварийное дублирующее питание системы выпуска шасси от бустерной гидросистемы самолета. Для некоторых самолетов предусматривается выпуск шасси под действием собственного веса.

Для систем управления поворотам колес передней опоры шасси обычно используется схема с динамическим резервированием:

гидропитание обеспечивается от одной из независимых гидросистем самолета. В случае ее отказа включается дублирующее гидропитание от другой гидросистемы.

В системах управления тормозами колес применяются различные виды резервирования. Гидропитание системы торможения, как правило, осуществляется от одной независимой гидросистемы с переключением на дублирующую в случае ее отказа. В качестве аварийных источников гидроэнергии применяются гидроаккумуляторы и насосные станции с электроприводом, позволяющие обеспечить работу системы торможения в случае отказа авиадвигателей. С их помощью обеспечивается также стояночное торможение.

Особенностью работы гидросистемы вертолетов является возможность установки гидронасосов на редукторах несущих винтов, что позволяет обеспечить гпдропитанием большинство потребителей при полете вертолета в режиме авторотации. Основные потребители гидроэнергии на вертолетах -рулевые приводы путевого, продольного, поперечного управлении и управления общим шагом. В гидросистемах зарубежных вертолетов, как правило, применяются двухкамерные гидроусилители, имеющие постоянное питание от двух независимых гндросистем. В отечественном вертолетостроении в большинстве случаев используются схемы динамического резервирования с установкой клапанов переключения основной гидросистемы питания однокамерных гидроусилителей на дублирующую.

На зарубежных вертолетах резервирование применяется только для гидропитания гидроусилителей системы управления. Другие потребители, как правило, не резервируются. На тяжелых отечественных вертолетах резервированное гидропитание имеют все потребители, включая и гидроусилители систем управления.

Другая особенность гидросистем отечественных вертолетов— использование насосов постоянной подачи, работающих в сочетании с автоматами разгрузки насосов.

Для повышения надежности работы в гидросистемах ВС как у нас, так и за рубежом широкое распространение получили электроприводные насосные станции, которые используются в качестве резервных источников питания и для наземных проверок гидросистемы при ее техническом обслуживании. В гидросистемах зарубежных самолетов встречается резервирование источников давления электроприводными насосными станциями, питаемыми от генераторов, приводимых в действие воздушной турбиной «ветрянкой», например на самолетах А-ЗООВ и DC-10. При таком резервировании работоспособность гидросистемы сохраняется при полном обесточивании самолета.

Для обеспечения гидропитания при отказе двигателей и для наземных проверок на зарубежных самолетах применяют турбонасосные установки с питанием их воздухом, отбираемым от ВСУ.

На многих зарубежных самолетах (DC-9, DC-10, L-1011, C-5A, Боинг-747, А-ЗООВ) в гидросистемах применяются агрегаты передачи мощности (блоки гидродвигателей). Агрегат представляет собой насосно-моторный блок в обратимом или необратимом исполнении, предназначенный для передачи энергии от одной независимой гидросистемы к другой без обмена рабочей жидкостью. Применение таких блоков позволяет сохранять работоспособность гидросистемы путем автоматической передачи энергии из системы в систему при отказах источников давления или гидродвигателей.

На ряде зарубежных самолетов отдельные независимые гидросистемы связаны между собой клапанами кольцевания, что позволяет обеспечивать работу потребителей при отказе.одной или даже двух гидросистем.

Разнообразие видов и схем резервирования, применяемых в гидросистемах как отечественных, так и зарубежных ВС, свидетельствует об отсутствии единого подхода в достижении компромисса между требованиями к высокой надежности, обеспечивающей безопасность полета, с одной стороны, и к экономичности, определяемой массовыми, энергетическими и другими характеристиками системы, с другой.

1.8 Основные потребители энергии ГС. Силовые приводы.

СИЛОВЫЕ ЦИЛИНДРЫ

Силовой цилиндр (гидроцилиндр) является объемным гидродвигателем с прямолинейным или поворотным возвратно-поступательным движением рабочего органа (поршня или плунжера) относительно корпуса цилиндра.

На рис. приведены схемы цилиндров прямолинейного движения двух основных типов: двухстороннего (а и б) и одностороннего (в) действия; поршень (скалка) последнего цилиндра совершает обратный ход под действием пружины или внешних сил.

Рис. 138. Схемы силовых цилиндров

Движущее усилие Р на штоке цилиндра и скорость v его перемещения без учета потерь на трение, противодавления и утечек жидкости определяют по формулам

P=ps и υ = Q/s

где Q —расход жидкости. s— рабочая площадь поршня:

Для цилиндра, представленного на рис. 138, а, при подаче жидкости в полость, противоположную штоку s=πD2/4

для цилиндра, представленного на рис. 138, а, при подаче жидкости в полость со стороны штока и для цилиндра, представленного на рис. 138, б; s=π(D2 –d2) /4 где D и d — диаметры поршня и штока (рис. 138. а и б).

Для цилиндра одностороннего действия (рис. 138, в) рабочей площадью является площадь сечения штока (скалки) s=πd2/4 —. Эти цилиндры просты в изготовлении, поскольку обработке подлежат лишь поверхность d буксы под шток (скалку) и отпадает необходимость в обработке зеркала внутренней поверхности цилиндра.

Цилиндры с двухсторонним штоком более сложны в изготовлении, так как необходимо выдержать строгую концентричность трех поверхностей — внутренних в цилиндре и внешних на поршне и штоках.

Для получения больших ходов применяют телескопические цилиндры, состоящие из нескольких (до шести) цилиндров (рис. 141). Под телескопическим силовым гидроцилиндром в общем случае понимают силовой гидроцилиндр, общий ход штоков которого превышает длину корпуса цилиндра.

к. п. д. силовых цилиндров.

Рассмотренная ранее величина движущего усилия не учитывала потери от трения движущихся частей. Данный вид потерь учитывается механическим КПД величина которого составляет ηмех= 0,85….0,97.

Фактический расход жидкости, скорость движения поршня цилиндра и площадь живого сечения поршня связаны зависимостью

где Q —потребный расход жидкости в рабочем цилиндре;

ηоб = υ /υт объемный к. п. д. силового цилиндра;

υ и υт — действительная и теоретическая скорость поршня.

В цилиндрах, поршни которых уплотнены резиновыми или кожаными манжетами или резиновыми кольцами круглого сечения, утечки жидкости практически отсутствуют, поэтому объемный к. п. д. можно принять равным единице. При уплотнении поршня разрезными металлическими кольцами объемный к. п. д. может составлять 0,98—0,99.

При выборе конструкции уплотнения поршня необходимо исходить из следующего: при отношении длины хода L к внутреннему диаметру D цилиндра L/D < 15, т. е. для коротких цилиндров, когда можно обеспечить необходимую точность обработки цилиндра, допустимо применять притертые поршни и поршни с металлическими уплотняющими кольцами. При относительной длине цилиндра L/D>15 рекомендуется применять мягкие уплотнения.

Не следует допускать боковых нагрузок на поршневой шток цилиндра, которые приводят к быстрому выходу из строя уплотнительного узла штока и износу деталей цилиндра. При подобных нагрузках следует максимально улучшать направление штока и увеличивать базу его заделки в цилиндре, т. е. увеличивать расстояние от средней части поршня до средней части направляющей буксы штока при крайнем выдвинутом его положении. Для цилиндров, ход штока которых не превышает размера диаметра цилиндра, минимальная величина базы заделки штока должна быть не меньше 10% длины его хода. При увеличении отношения длины L хода штока к его диаметру d этот процент должен быть увеличен, чтобы при отношении длины хода L к диаметру d L/d=10 заделка была не меньше 20%.

Отношение длины L хода поршня к его диаметру D не ограничено, однако практически это отношение для цилиндров, нагружаемых в обоих направлениях, не превышает L/D) = 4….6, хотя в некоторых случаях оно достигает L/D = 15 и более.

Предельное отношение длины цилиндра к его диаметру исходя из технологических возможностей рекомендуется принимать не более 20. Штоки в этих случаях необходимо проверять на продольную устойчивость.

МЕХАНИЧЕСКИЕ ЗАМКИ ДЛЯ ФИКСИРОВАНИЯ ПОРШНЯ

Для фиксирования поршня цилиндра в крайних положениях зачастую применяются механические замки, из которых наибольшее распространение получил шариковый замок (рис. 146). Поршень 5 цилиндра 7 имеет два ряда шариков 4 и 6 (по 8—12 в ряду), заключенных в обоймы. В конечных положениях поршня 5 один из рядов шариков, распираясь гильзами плунжеров 2, находящихся под действием пружин 1, западает в соответствующую кольцевую проточку кольца 3 и фиксирует положение поршня.

При подаче жидкости в противоположную полость плунжер 2 перемещается под ее действием в направлении сжатия пружины 1 и дает возможность шарикам выйти из проточки, освобождая поршень 5.

Фиксирование поршня осуществляется пружиной 1 замка, которая должна иметь достаточный запас усилия для преодоления трения в манжетах, уплотняющих распорный плунжер 2.

Недостатком замка является большое удельное давление шариков на опорную поверхность канавок, ввиду чего требуются специальные материалы для изготовления соответствующих деталей, цилиндров.

|

Рис. 146. Шариковый замок

Возможны и другие схемы фиксации штока, например с помощью штыря, движение которого в одну сторону происходит под действием вспомогательного гидро или пневмопривода, а в другую за счет действия пружины.

ЦИЛИНДР С УСТРОЙСТВОМ ДЛЯ ДЕМПФИРОВАНИЯ

Силовые цилиндры зачастую используются для возвратно-поступательных перемещений тяжелых деталей с большими ускорениями, при которых силы инерции достигают значительных величин. В качестве примера можно привести случай выпуска шасси самолета.

В этом случае для устранения удара в конце хода поршня применяют силовые цилиндры с устройствами для поглощения (демпфирования) кинетической энергии массы путем изменения ее состояния (превращения в тепло).

Одна из возможных схем подобных демпферов простейшего типа представлена на рис. 148. Поршень 4 снабжен цилиндрическим выступом 3 (с одной или с обеих сторон), который перед концом хода поршня входит с большей или меньшей плотностью в камеру, 5, запирая тем самым в нерабочей (сливной), полости цилиндра некоторый объем жидкости. Нетрудно видеть, что скорость дальнейшего движения поршня будет ограничена, поскольку блокированная (запертая) в нерабочей полости цилиндра жидкость должна быть выдавлена через цилиндров узкую радиальную щель (зазор) образованную выступом 3 и стенками камеры 5, в результате в этой полости создается противодавление, препятствующее движению поршня. Для регулирования этого противодавления (эффективности демпфирования) обычно применяют игольчатый вентиль 1. При обратном ходе поршня жидкость движется через обратный клапан 2, в обход дросселя.

Применяются также иные схемы демпфирования большей или меньшей сложности и, в частности, демпферы с переменным по ходу поршня с противлением (дросселированием).

Рис. 148. Расчетная схема гидравлических демпферов силовых цилиндров.

МОМЕНТНЫЙ ГИДРОЦИЛИНДР (ДВИГАТЕЛЬ)

Для угловых перемещений приводимых узлов с углом поворота<360° применяют моментный гидроцилиндр, который представляет собой объемный гидродвигатель с возвратно-поворотным относительно корпуса движением рабочего органа (рис. 150). Угол поворота однопластинчатого цилиндра может быть равен 270—280°. Подобные цилиндры получили название гидродвигателей (цилиндров) поворотного движения или «квадрантов». Применение этих цилиндров зачастую упрощает кинематику приводных механизмов. Их практически можно считать безинерционными двигателями, способными развивать большие крутящие моменты при больших и малых скоростях движения.

|

| |||||

| ||||||

Рис. 150. Моментный гидроцилиндр Рис. 151. Схемы многопластинчатых гидродвигателей поворотного типа

Теоретическую величину крутящего момента М и угловой скорости со на валу однопластинчатого цилиндра поворотного действия (см. рис. 150) рассчитывают по формулам:

М= Pb = p b(D2 –d2) /8 и ω = 8Q/ b (D2 –d2)

где М — крутящий момент, развиваемый цилиндром;

Q — расход жидкости;

р — рабочее давление (перепад давления); b и d — ширина и диаметр вала, несущего пластину;

D — внутренний диаметр цилиндра;

ω— угловая скорость вала.

Однопластинчатые цилиндры строятся на крутящий момент от 17 до 1000 кГ • м при давлении 10 кГ/см2.

Применением многопластинчатых гидроцилиндров (рис. 151) можно соответственно увеличить крутящий момент, однако угол поворота при этом уменьшается.

Для многопластинчатого цилиндра

М= Pb = p z b(D2 –d2) /8 и ω = 8Q/ z b (D2 –d2)

где z — число пластин.

Основная трудность при создании таких двигателей заключается в обеспечении герметичности. Уплотнение пластины (см. рис. 150) осуществляется как по торцу, так и по радиальному зазору с помощью приклеенных к ней резиновых манжет. С помощью манжет осуществляют также уплотнение вала, несущего пластину.

В некоторых конструкциях пластина помещается в пазу вала свободно и прижимается к поверхности цилиндра давлением жидкости,.

Рис. 152. Схема поворотного гидродвигателя с гидравлическим поджимом пластины

подводимым в камеру под пластину (рис. 152,а). Для предварительного прижатия пластины к цилиндру под нее помещают небольшие пружины.

Для снижения трения пластину зачастую выполняют по схемам, представленным на рис. 152,6.

В первой схеме прижатие пластины зачастую выполняется за счет утечек жидкости. Для этого на пластине по площади контакта с цилиндром выполняют канавку а, которую соединяют с помощью канала b с камерой с. Нетрудно видеть, что в камере с будет действовать в этой схеме давление рс, равное средней величине перепада давления рс = (Рраб- Рсл)/2

где Рраб и Рсл — рабочее давление и давление сливной линии.

Разгрузка во второй схеме достигается тем, что рабочее давление подводится через жиклер в продольный прорез (канавку), выполненный на торце пластины, контактирующем с цилиндром.

1.9 Агрегаты регулирования потока рабочего тела по расходу и давлению.

В гидросистемах применяются различные устройства для регулирования давления и расхода или изменения направления (распределения) потока жидкости.

Общим для регулирующих устройств, несмотря на разнообразие конструкций, является то, что изменение расхода и давления жидкости в них происходит за счет потери энергии потока в дросселирующем элементе. Закон изменения расхода и давления определяется в основном геометрическими размерами (площадью) и формой проходного сечения рабочего окна дросселирующего элемента.

В распределительных устройствах применяют комбинации из нескольких рабочих окон, размеры которых могут изменяться в определенной последовательности. Это позволяет, помимо изменения давления и расхода, производить также изменение направления движения рабочей жидкости.

В зависимости от назначения дросселирующего элемента рабочие окна в процессе работы могут иметь постоянную или переменную площадь. Постоянную площадь рабочих окон имеют дроссели, выполненные в виде диафрагм, капилляров и т. п. К устройствам, у которых в процессе работы площадь рабочих окон изменяется от воздействия внешней силы, относятся распределительные золотниковые пары, вентили, регулируемые дроссели и т. д. Размеры рабочих окон могут изменяться также от воздействия давления потока жидкости. К устройствам такого типа относятся обратные, предохранительные, редукционные и демпферные клапаны; ограничители расхода и давления; дозаторы и т. п.

Рабочие окна дроссельных щелей регулирующих и распределительных устройств образуются типовыми конструктивными элементами (золотниковыми парами, клапанами и дросселями).

Основными рабочими параметрами этих элементов являются расход жидкости через рабочее окно, потери давления и мощности, нагрев жидкости при дросселировании потока.

Расход жидкости. Большинство дросселирующих элементов представляет собой местные сопротивления течению жидкости, в которых происходят потери давления за счет резкой деформации потока. Расход жидкости через дросселирующий элемент определяется по формуле

Q=vs

Q=s μ(2 Δp/ ρ)0,5

где v — скорость течения жидкости, см/с; s-— площадь струи жидкости; μ — коэффициент расхода; ρ — плотность жидкости, тяжести,; Δp = р — p1 — перепад давления на рабочем окне (отверстии); р — давление на входе в дроссельное окно,; р1— давление на выходе из окна.

При выборе рабочих параметров следует учитывать, что в дросселирующих элементах с одной рабочей щелью минимальный стабильный расход жидкости может быть не менее 1—3 см3/с. При ширине щели менее 0,1 мм на расход жидкости влияет облитерация щели; в этих случаях с целью обеспечения стабильного расхода расчетное значение Qmin повышается.

На расход жидкости, особенно через длинные дроссельные щели (капилляр, винтовая канавка, зазор и т. п.) и щели со скругленными рабочими кромками, существенное влияние оказывают изменения температуры жидкости и окружающей среды. Поэтому в устройствах, где требуется обеспечить стабильный расход жидкости в широком диапазоне температур, применяют золотниковые пары, клапаны и диафрагмы с острыми рабочими кромками.

Перепад давления на дросселирующем элементе. Определяется по формуле расхода:

Δp = ρ (Q/s μ) 2/2

Нагрев жидкости. Часть энергии потока жидкости при дросселировании превращается в тепловую и вызывает нагрев жидкости, дроссельного устройства и гидросистемы в целом. Для минеральных масел (ρ= 850 кг/м3; теплоемкостью с= 0,45...0,5 Ккал/кг.град) перепад давления в 10 кГ/см2 вызывает нагрев вытекающей жидкости примерно на 0,5° С.

|

Дата добавления: 2014-01-20; Просмотров: 3401; Нарушение авторских прав?; Мы поможем в написании вашей работы!