КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технико-экономические показатели технологического процесса

|

|

|

|

Техническое нормирование производства

10.1 Техническая норма времени и ее составляющие

10.2 Определение элементов штучного времени

10.3 Методы определения нормы времени

Под технической нормой времени понимается установление нормы времени для выполнения определенной работы.

Норой времени называют время, необходимое для выполнения работы (операции) в определенных организационно-технических условиях исходя из рационального использования производственных возможностей оборудования, инструмента, приспособления и рабочего места и с учетом передового производственного опыта. Норма времени выражается в часах или минута и устанавливается для каждой технологической операции.

На основе технических норм рассчитывают необходимое количество станков, технологической оснастки и количество рабочих. Определяется производственная мощность цехов и производится все планирование производства.

При установлении нормы времени учитываются следующие условия.

1 Работа должна выполняться рабочим соответствующей квалификации.

2 Должны быть использованы наиболее эффективные технические средства оснащения.

3 Должны быть выбраны оптимальные режимы резания.

4 Припуски на обработку должны быть оптимальными.

5 В норму времени не включаются рабочие приемы, которые перекрываются машинным временем.

6 В норму времени не включается время на исправление забракованных деталей.

7 Организация рабочего места должна предусматривать своевременную доставку чертежей и нарядов на рабочее место, материалов, приспособлений и инструмента.

8 Заточка инструмента должна быть централизованной, и каждое рабочее место должно иметь дополнительный комплект инструментов.

|

|

|

Норма времени устанавливается на нормальные условия, и какие-либо потери времени, связанные с отклонением от нормальных условий в норму времени не включаются.

Определение элементов штучного времени. Время, затрачиваемое на данную операцию, называют штучным.

Штучное время, мин

Тшт = Тo + Тв + Ттех.об + Торг.об + Тпер ,

где Тo – основное (технологическое) время;

Тв – вспомогательное время;

Ттех.об – время технического обслуживания рабочего места;

Торг.об – время организационного обслуживания рабочего места;

Тпер – время перерывов.

Технологическое (основное время) Тo – время, затрачиваемое на непосредственное изменение размеров, формы и внешнего вида обрабатываемой заготовки, величины шероховатости, состояния поверхностного слоя или взаимное расположение отдельных частей сборочных единиц, или время, затрачиваемое на соединение деталей при сборочных работах. В основное время входит время, затрачиваемое на перебег инструмента, на обратный ход, на переход инструмента при пробных стружках.

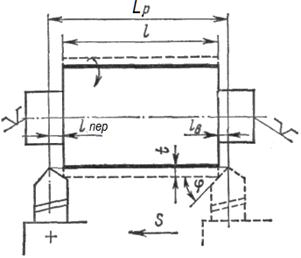

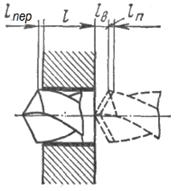

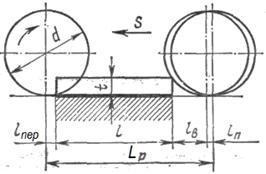

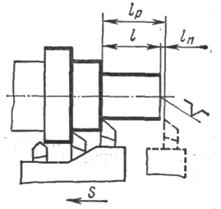

Для определения основного времени необходимо определить длину обработки. Схема определения расчетной длины обработки представляет собой сумму собственно длины обработки l, размера врезания инструмента l в и размера схода (перебега) инструмента l пер: L р = l + l в+ l пер (рисунок 30). Эти величины можно посчитать и можно брать по нормативным таблицам в справочной литературе

а) для случая продольного точения

|

б) при сверлении

|

в) при продольном фрезеровании

|

г) при точении на многорезцовом токарном полуавтомате

|

Рисунок 30 – Схема определения расчетной длины обработки

Вспомогательное время tв – время, затрачиваемое на различные действия, обеспечивающие выполнение элементов работы, относящихся к основному времени, например на установку и снятие заготовки или собираемого узла, на пуск и останов станка или подъемника, на переключение режимов обработки в процессе выполнения операции, на промерах заготовок или контроль качества сборки узла и др. Вспомогательное время может быть неперекрываемым и перекрываемым. Если вспомогательные работы выполняют не в процессе обработки (например, снятие обработанной заготовки и установка другой для обработки), то такое вспомогательное время называют неперекрываемым. Если же часть вспомогательных работ производят в процессе выполнения основной работы, то эта часть вспомогательного времени называется перекрываемой. При расчете нормы времени учитывают лишь ту часть вспомогательного времени, которая не может быть перекрыта машинным временем. Вспомогательное время рассчитывают в соответствии с действующими на данном предприятии нормативами по эмпирическим формулам или на основании хронометражных наблюдений.

|

|

|

Вспомогательное время для каждого перехода определяется по формуле

tв = tуст+ tпер.+ tизм.,

где tуст – вспомогательное время на установку, закрепление и снятие заготовки, мин;

tпер - вспомогательное время, связанное с переходом, перемещением частей станка, сменой инструмента, изменением подачи, и числа оборотов;

tизм – вспомогательное время, связанное с контрольными измерениями.

Вспомогательное время на операцию определяется по формуле

Тв= tв1+ tв2+…+ tвn,

где tв1 – вспомогательное время первого перехода, мин;

tв2 – вспомогательное время второго перехода, мин;

tвn – вспомогательное время n-го перехода, мин.

Сумма основного и вспомогательного неперекрываемого времени называется оперативным временем. Оперативное время затрачивается на выполнение каждой операции и представляет собой основную часть технической нормы.

Оперативное время затрачивается на выполнение каждой операции и представляет собой основную часть технической нормы.

Время на обслуживание рабочего места подразделяется на техническое и организационное. Техническое обслуживание рабочего места – это время на смену затупившегося режущего инструмента, переточку его, правку шлифовального круга, регулировку и подналадку станка, уборку стружки во время работы в течение смены. Время на техническое и организационное обслуживание определяется в зависимости от характера выполняемой работы и типа станка.

|

|

|

Организационное обслуживание рабочего места – это время на подготовку, раскладку инструмента в начале смены и уборку его в конце смены, время на уход за рабочим местом, смазку, чистку его в течение смены, уборку в конце смены. Время технического и организационного обслуживания рабочего места устанавливают на основании нормативов и во многих случаях определяют в процентах (до 4-8%) к оперативному времени.

Время на отдых и личные потребности также принимается в процентах от оперативного времени, для механических цехов Тпер ~ 2,5% от оперативного времени.

Штучное время рассчитывается по формуле

где  – коэффициенты, выражающие в процентах долю оперативного времени на обслуживание рабочего места Тобсл и отдых Тотд.

– коэффициенты, выражающие в процентах долю оперативного времени на обслуживание рабочего места Тобсл и отдых Тотд.

В серийном производстве при расчете норм времени на партию необходимо учитывать подготовительно-заключительное время.

Для серийного и единичного производства определяется штучно-калькуляционное время на операцию:

,

,

где Тп.з – подготовительно-заключительное время, мин;

n – количество деталей в партии, изготовляемых за месяц.

Подготовительно-заключительное время затрачивается на получение на рабочем месте наряда, технической документации и необходимого инструмента; ознакомление с работой и чертежами; подготовку рабочего места; наладку оборудования, инструмента, приспособления; пробную обработку детали; снятие инструмента и приспособления после обработки всей партии деталей и сдача инструмента в кладовую.

В массовом и крупносерийном производстве это время в норму времени станочную не входит, так как все эти работы осуществляют специальные наладчики.

Методы определения нормы времени. Норму времени определяют двумя методами – расчетом и хронометражем.

При определении нормы времени расчетом для каждого перехода операции по нормативам (справочным данным) устанавливают режим резания и рассчитывают по соответствующим формулам основное время. На основе нормативных материалов устанавливают вспомогательное время для данной операции. Определив по тем же нормативам время на отдых и личные потребности, находят значение штучного времени. После определения подготовительно-заключительного времени рассчитывают калькуляционное время.

|

|

|

При определении нормы времени хронометражем данную операцию разделяют на переходы и приемы. Время на переход и приемы определяют хронометражем и записывают в хронометражную карту. Для большей достоверности результатов обрабатывают не одну деталь, а несколько. Отдельные числа, относящиеся к длительности переходов и приемов, резко отличающиеся от остальных чисел, исключают. Чтобы установить какие числа необходимо исключить, пользуются коэффициентом устойчивости хроноряда (1,2…1,8), который зависит от продолжительности элементов операции.

После исключения их хронорядов резко отличающихся значений устанавливают продолжительность каждого элемента операции, которую принимают равной среднему арифметическому для данного ряда наблюдений.

Эффективность технологического процесса оценивают с помощью технико-экономических показателей. К основным технико-экономическим показателям относятся технологическая себестоимость и трудоемкость изготовления изделия. В качестве абсолютных показателей используют следующие.

Трудоемкость процесса

Тш =  ,

,

где Тш – штучное время, затрачиваемое на выполнение всех операций изготовления детали, мин; n – число операций в процессе; tш i – штучное время на выполнение каждой операции, мин.

При необходимости переналадки оборудования следует учитывать время, затрачиваемое на переналадку. В этом случае рассчитывают штучно-калькуляционное время по формуле

Тш.к =  .

.

где Тш.к. – штучно-калькуляционное время, затрачиваемое на выполнение всех операций, мин; n – число операций в процессе; tш.к. i – штучно-калькуляционное время на выполнение каждой операции, мин.

Себестоимость изготовления детали Сц слагающаяся из затрат на материалы М, основной заработной платы производственных рабочих Зр и суммы всех остальных цеховых расходов

Сц = М+З+Н, руб

где М – стоимость материалов на единицу продукции за вычетом стоимости отходов – М = G· а – G!· а!, где – G – масса деталей, кг; а – стоимость единицы массы с транспортными расходами, руб./кг; G! – масса отходов, кг; а! – стоимость единицы массы отходов, руб./кг;

З – заработная плата производственных рабочих и наладчиков с начислениями на единицу продукции, руб.;  , где К – коэффициент расходов на социальное страхование и дополнительная зарплата; ЗТ – минутная тарифная ставка операции, руб.; Тшт – штучное время на операцию, мин;

, где К – коэффициент расходов на социальное страхование и дополнительная зарплата; ЗТ – минутная тарифная ставка операции, руб.; Тшт – штучное время на операцию, мин;

Н – производственные накладные расходы, руб., Н = Н1 + Н2, где Н1 – прямые расходы (расходы на амортизацию и содержание оборудования, приспособлений и прочей технологической оснастки, приходящиеся на единицу продукции, руб.; расходы на амортизацию и содержание инструментов, приходящиеся на единицу продукции, руб.; расходы на электроэнергию, потребляемую оборудованием на единицу продукции, руб.; расходы на смазочные, охлаждающие, обтирочные материалы на единицу продукции, руб.; Н2 – расходы связанные с эксплуатацией цеха, зарплата вспомогательного персонала, зарплата администрации, отопление, освещение, водоснабжение и т.д.

Заводская себестоимость Сз=Сц+Нобщ.зав, где Нобщ.зав – содержание общезаводских служб (отделы технолога, конструктора, механика и т.д., администрация).

Полная себестоимость Сп включает внепроизводственные расходы Нвн , связанные с хранением продукции на складах и транспортировкой к месту реализации

Сп = Сз+ Нвн, руб.

Оптово-отпускная цена состоит из полной себестоимости Сп и плановой прибыли на развитие предприятия.

Для упрощения расчетов сравнение вариантов обработки на отдельных операциях производят по технологической себестоимости

Ст=Тшт(Ср+Сст+Спр+Син),

где Тшт – время изготовления детали; Ср – заработная плата рабочих исполнителей; Сст – стоимость станка; Спр – стоимость приспособления; Син – стоимость инструмента.

Для сопоставления по себестоимости нескольких конкурирующих вариантов технологических процессов все расходы делят на две группы: расходы, прямо пропорциональные количеству изготовленных за определенный отрезок времени (месяц, квартал, год) единиц продукции (заработная плата рабочих и наладчиков, стоимость материалов, расходы на содержание и амортизацию оборудования, приспособлений и инструмента, стоимость электроэнергии); расходы, не зависящие от количества подлежащих изготовлению единиц продукции (расходы на приобретение оборудования, приспособлений, инструмента, на отладку технологического процесса и т.п.).

Стоимость изготовления партии деталей

С = mx + b,

где m – производственные расходы (первая группа расходов) на единицу продукции; b – капитальные и периодические расходы (вторая группа расходов на партию изделий).

При сравнении нескольких конкурирующих вариантов технологических процессов составляют уравнение стоимости партии деталей по каждому варианту.

С1 = m1 x + b1; С2 = m2 x + b2, С3 = m3 x + b3.

Если один из сравниваемых вариантов предусматривает использование дорогостоящего оборудования оснастки, то применяют метод оценки экономической эффективности по приведенным затратам, который учитывает капитальные затраты по сравниваемым вариантам:

Е = (С1 – С2)/(К2 – К1),

где С1 и С2 – себестоимость годового выпуска изделий (деталей) по сравнивае-мым вариантам, руб./год; К1 и К2 – капитальные затраты по сравниваемым вариантам технологического процесса, руб.

Коэффициент экономической эффективности капитальных вложений Е характеризует экономию себестоимости изделий (деталей) из-за применения нового оборудования и оснастки на 1 руб. капитальных вложений.

Для использования критерия Е установлен нормативный коэффициент экономической эффективности Ен, который для машиностроительной промышленности равен 0,2 руб. в год на 1 руб. капитальных вложений.

Внедрение нового технологического процесса экономически целесообразно в том случае, если Е > Ен.

Е = (С1 – С2)/(К2 – К1)  Ен..

Ен..

Для сравнении различных экономических вариантов с капитальными вложениями целесообразно подсчитывать приведенные затраты Зпр на год:

Зпр= С·q + EH·K,

где q – годовой выпуск изделия, шт.; К – капитальные затраты, руб.

Э = Зпр I - Зпр min.

Частичную оценку технико-экономической эффективности технологических процессов изготовления детали производят по трудоемкости обработки детали; коэффициенту основного времени; коэффициенту использования материала; коэффициенту загрузки оборудования.

Коэффициент основного времени представляет собой отношение основного времени tо к штучному tш:

.

.

При работе стремятся, чтобы коэффициент ηо был возможно выше, так как в этом случае уменьшается вспомогательное (ручное время). Низкое значение коэффициента Коэффициент ηо указывает на большие затраты времен на вспомогательные операции (установка и снятие заготовок и т.п.).

Коэффициент использования материала представляет собой отношение массы готовой детали g к массе заготовки G:

.

.

Коэффициент использования материала для массового производства составляет 0,85, для серийного 0,7 и для единичного 0,5-0,6.

Коэффициент ηм можно определить двумя способами. В первом случае под величиной G понимают массу заготовки, поступившей на механическую обработку. Во втором случае под величиной G понимают массу материала, поступившего для производства заготовки.

При разработке технологических процессов стремятся, чтобы коэффициент ηм был возможно выше. Для корпусных деталей (при расчете по первому случаю) ηм  0,8…0,9 для валов ηм

0,8…0,9 для валов ηм  0,7…0,85, для зубчатых колес ηм

0,7…0,85, для зубчатых колес ηм  0,35…0,55.

0,35…0,55.

Коэффициент загрузки оборудования ηр по времени представляет собой отношение расчетного числа станков np к принятому (действительному) nд:

.

.

Стремятся к тому, чтобы величина коэффициента ηр была возможно ближе к единице. Для массового производства ηр=0,85-0,9, для серийного ηр=0,6-0,7.

Литература

1 Кулыгин В.Л., Кулыгина И.А. Основы технологии машиностроения: учебное пособие для студентов вузов. М.: «Издательский Дом «БАСТЕТ», 2011. 168с.

2 Кулыгин В.Л., Гузеев В.И., Кулыгина И.А. Технология машиностроения: учебное пособие для студентов вузов. М.: «Издательский Дом «БАСТЕТ», 2011. 184с.

3 Некрасов С.С., Приходько И.Л., Баграмов Л.Г. Технология сельскохозяйственного машиностроения (Общий и специальный курсы).М.: Колос, 2004. 360с.

4 Базров Б.М. Основы технологии машиностроения: Учебник для вузов. М.: Машиностроение, 2005. 736с.

5 Некрасов С.С., Приходько И.Л., Баграмов Л.Г. Технология сельскохозяйственного машиностроения (Общий и специальный курсы).М.: Колос, 2004. 360с.

6 Некрасов С.С. Практикум и курсовое проектирование по технологии сельскохозяйственного машиностроения. М.: Мир, 2004. 240с.

7 Звонарева Л.М., Олейник Н.И. Методические указания к оформлению технологических документов для курсовых и дипломных проектов. Челябинск, ЧГАА, 2009. 35с.

Содержание

Введение

1 Технологическая подготовка производства: основные

понятия и определения

2 Технологический процесс в машиностроении

3 Типы машиностроительных предприятий

4 Оценка технологичности конструкции деталей и машин

5 Технологические характеристики типовых заготовительных

процессов

6 Базирование и базы в машиностроении

7 Точность механической обработки

8 Качество обработанной поверхности

9 Проектирование технологических процессов механической

обработки

10 Техническое нормирование производства

11 Технико-экономические показатели технологического процесса

Литература

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1804; Нарушение авторских прав?; Мы поможем в написании вашей работы!