КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы организации судоремонта

|

|

|

|

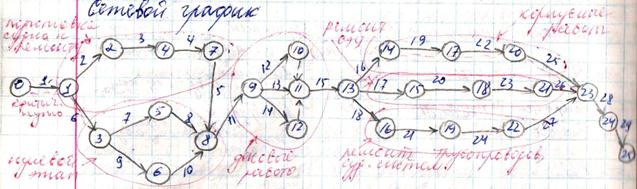

Укрупненная схема производственного процесса ремонта судна может быть представлена в виде сетевого графика, на основании которого определяют критический путь (чаще всего он идет через корпусные работы, т.к. они наиболее трудо- времязатратные), оптимизируют его, сокращают срок ремонта судна.

Рис. 3.4 Сетевой график ремонта судна

| № работы | Наименование работы | № пред. событ. | № след. событ. |

| Составление ремонтной ведомости на судне | |||

| Уточнение ремонтной ведомости в службе судоходного хозяйства судовладельца | |||

| Определение денежных и временных ресурсов ремонта судна | |||

| Подготовка судна к ремонту (сдача топлива, зачистка трюмов) | |||

| Постановка судна в ремонт | |||

| Подготовка технологической документации | |||

| Изготовление технологической оснастки | |||

| Изготовление штампов, отливок и др. заготовок | |||

| Комплектование и выдача СРЗ обменного фонда и сменно-запасных частей | |||

| Доукомплектование обменного фонда на СРЗ | |||

| Постановка судна в док | |||

| Очистка и окраска подводной части корпуса | |||

| Дефектация подводной части корпуса | |||

| Ремонт винто-рулевой группы и донно-забортной арматуры | |||

| Вывод судна из дока | |||

| Дефектация надводной части корпуса | |||

| Дефектация СЭУ (судовой энергетической установки) | |||

| Дефектация трубопроводов, систем и др. элементов судна | |||

| Демонтаж и доставка в цех корпусных деталей | |||

| Демонтаж и доставка в цех деталей СЭУ | |||

| Демонтаж и доставка в цех трубопроводов, деталей систем и др. элементов | |||

| Ремонт в цехе и на судне корпусных деталей | |||

| Ремонт в цехе и на судне деталей СЭУ | |||

| Ремонт в цехе и на судне деталей систем трубопроводов, элементов | |||

| Доставка на судно и монтаж частей и деталей корпуса | |||

| Доставка на судно и монтаж деталей СЭУ | |||

| Доставка на судно и монтаж трубопроводов, элементов | |||

| Швартовые испытания | |||

| Ходовые испытания | |||

| Подписка акта о сдаче судна из ремонта, др. документы. |

Агрегатный метод ремонта заключается в том, что судовые механизмы, оборудование, устройства, системы, дельные вещи, узлы и детали не ремонтируют во время стоянки судна на заводе, а заменяют новыми либо отремонтированными. Демонтированные механизмы направляются для ремонта в специализированные цехи и участки СРЗ либо на специализированные заводы. Отремонтированные агрегаты, механизмы и другое оборудование после испытания на стендах сдаются на склады т.н. обменного фонда для использования их на следующих ремонтируемых судах. Агрегатный ремонт целесообразно применять тогда, когда время, требующееся на ремонт агрегатов, больше времени, необходимого для ремонта корпуса судна.

|

|

|

Основа агрегатного ремонта – обменный фонд. Обменный фонд – это совокупность судовых механизмов (агрегатов), оборудования, устройств, дельных вещей, узлов и деталей, которые предназначены для использования во время ремонта судна на СРЗ, судовыми экипажами и береговыми БТО.

Обменный фонд комплектуется за счет:

1) Базовых комплектов (поставляемых с построенными судами);

2) Приобретение механизмов, оборудования и деталей межведомственной кооперации;

3) Механизмов, оборудования и деталей, изготовляемых СРЗ;

4) Отремонтированных механизмов и других изделий, снятых с судов.

|

|

|

Чтобы предотвратить образование сверхнормативных запасов материальных ценностей, срок оборачиваемости изделий обменного фонда не должен превышать 3-х лет.

Узловой метод ремонта – заменяют не целые агрегаты, а узлы на новые и заранее отремонтированные. При этом уменьшается объем сопутствующих работ (вырезка борта и другое).

Смешанный – агрегатно-узловой (часто применяется) метод. Указанные методы обеспечивают разное сокращение продолжительности ремонта судна за счет того, что:

1) упрощается и улучшается подготовка производства к ремонту путем создания к его началу необходимого задела материалов, деталей, узлов, механизмов, агрегатов и прочих;

2) из общей продолжительности ремонта судна исключается время на ремонт и восстановление изношенных агрегатов;

3) уменьшается время на швартовые испытания после ремонта (проведены стендовые испытания агрегатов).

Экономический эффект от применения указанных методов получается в результате:

1) уменьшения трудоемкости и стоимости ремонта агрегатов и высокого качества ремонта, что в последующем обеспечивает более нормальную и длительную эксплуатацию;

2) сокращения продолжительности (сроков) ремонта судов и увеличения за счет этого эксплуатационного времени;

3) увеличение объема контрагентских поставок и пропускной способности судоремонтных предприятий.

Секционный и блочный метод ремонта - замена износившихся листов бортовой обшивки, палубы, переборок, надстроек и рубок, блоков, а также набора заранее изготовленными плоскостными и объемными секциями и блоками с частичным или полным насыщением их. Секции и блоки полностью изготавливают в цехе или на площадке, что позволяет в более благоприятных условиях и с применением различных приспособлений и стационарного оборудования механизировать технологические операции и повысить производительность труда рабочих корпусного цеха. Корпусные, заранее изготовленные конструкции при организации ремонта секционным или блочным методом, как правило, являются индивидуальными, т.е. они предназначены для определенных судов. Поэтому их изготовление следует предусмотреть в ведомости работ нулевого этапа.

Нулевым этапом при ремонте судна называется определенный промежуток времени до постановки судна в ремонт, в течение которого п/х и СРЗ выполняют конкретные работы. Цель – создание задела изделий для широкого развертывания фронта работ с первых дней прихода судна на ремонт и сокращения продолжительности ремонтного периода.

|

|

|

В нулевой этап входят следующие работы:

1) составление и комплектация технологической и конструкторской документации;

2) изготовление поковок и отливок, полуфабрикатов;

3) изготовление и комплектование судового оборудования, изделий и узлов, отсутствующих в обменном фонде;

4) изготовление необходимой технологической оснастки, специальных приспособлений и инструмента.

П/х и СРЗ, исходя из годового плана ремонта флота и опыта предыдущего ремонта, по серийным судам определяют номенклатуру и объем работ в нулевом этапе с тем, чтобы создать неснижаемый запас деталей для каждой серии судов.

Заказчик в ремонтной ведомости должен выделить отдельно работы нулевого этапа. Работы, перечисленные в ведомости нулевого этапа, подлежат обязательному выполнению при условии, что судоремонтному предприятию представлены технологическая документация и заказ в установленные сроки – в ноябре предшествующего года (для работ в I квартале), на остальные работы в январе текущего года. Поэтому трудоемкость работ нулевого этапа не может включаться в расчетную трудоемкость, на основе которой рассчитывается продолжительность нахождения судна в ремонте. Но она включается в нее в том случае, когда п/х несвоевременно оформит заказ СРЗ. Выполняемый объем работ по ведомости нулевого этапа для данного судна включается в готовую продукцию СРЗ одновременно со сдачей судна из ремонта.

;

;

где tрем – время ремонта судна;

- общий объем судоремонтных работ,

- общий объем судоремонтных работ,

- объем работ «нулевого» этапа;

- объем работ «нулевого» этапа;

- среднесуточная норма выработки.

- среднесуточная норма выработки.

Групповой метод организации производства. Дальнейшее внедрение в практику судоремонта индустриальных методов требует значительного увеличения объема поставок сменных деталей механизмов, комплектующих изделий и прочих, являющихся продукцией специализированных предприятий машиностроения и других отраслей. Однако для своевременного и полного удовлетворения потребности судоремонта в этих изделиях возникает необходимость в создании специализированных производств по изготовлению и ремонту указанной продукции на СРЗ. Это ведет к созданию в составе производственных подразделений СРЗ т.н. предметно-замкнутых участков с применение более прогрессивных форм организации производственного процесса на этих участках. Особенностью таких участков является:

|

|

|

· во-первых, то, что эти участки специализируются по предметному признаку на выпуске продукции ограниченной номенклатуры почти без кооперации со сложными обрабатывающими и сборочными цехами, за исключением кооперации с цехами заготовительной группы;

· во-вторых – коренное отличие рекомендуемой для таких участков формы организации производственного процесса от традиционных форм, применяемых в основных цехах СРЗ.

Такой формой является групповой метод обработки, впервые разработанный д. т.н. Митрофановым. Практика показала, что групповой метод открывает широкие возможности сокращения времени производства, значительно упрощает организацию, планирование и учет производства, нормирование и оплату труда и повышает производительность труда на 25-40%.

Групповой метод предназначен только для предприятий с единичным или мелкосерийным характером производства. Он основан на классификации деталей, узлов, механизмов, разделении их на группы и создание на основе этих групп т.н. групповых технологических процессов и оснастки. Сущность метода заключается в том, что при разработке технологического процесса, проектировании и последующем изготовлении оснастки за необходимую единицу времени принимают не отдельную деталь, а целую группу сходных между собой деталей, узлов, механизмов, требующих при обработке однотипного технологического оборудования и оснастки.

Внедрение группового метода осуществляется в 5 этапов:

1) осуществляют конструктивно-технологическую классификацию деталей по следующим признакам:

· вид заготовки;

· габариты детали (валы, пальцы, втулки, корпусные детали);

· технологический маршрут обработки;

· конструктивный тип детали (кольца, муфты и т.п.);

По указанным признакам все детали делят на группы. Группы определяют наборы конструктивно технологически однородных деталей.

2) Определяют необходимое количество станков (обезличенных)

;

;

где t – норма времени на обработку одной детали;

N – количество деталей;

Kв – коэффициент выполнения норм;

Fp – фонд времени одного станка;

Kc – количество обезличенных станков;

3) Определяется количество производственных участников исходя из нормы управляемости. Установлено, что на каждом участке должно быть 20-30 станков.

4) Закрепляют за каждым участком определенные группы деталей. При этом исходят из рациональной кооперации станков одного участка и минимальной кооперации между станками разных участков – т.е. создают предметно замкнутые участки.

5) Рассчитываю фактическую потребность станков; определяют потребную производственную мощность участков, необходимость вспомогательных служб и т.д.

На многих СРЗ успешно работают недавно созданные специализированные предметно-замкнутые участки, которые успешно справляются со своими производственными заданиями.

Поточным методом называется прогрессивная форма организации производственного процесса, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса.

Основными признаками поточного производства являются:

1) Предметная специализация участков, на которых осуществляются частичные производственные процессы;

2) Построение наиболее важных из этих участков в виде поточных линий. Закрепление за ними одного или нескольких сходных изделий;

3) Применение прогрессивной технологии, механизации и автоматизации труда;

4) Взаимная согласованность всех линий и рабочих мест внутри линий.

Согласованность означает наличие одного такта для всех операций.

Такт определяется следующей зависимостью:

,

,

где Fp – действующий фонд рабочего времени за принятый период;

N – количество деталей за принятый период;

r – показывает, через сколько минут приходит деталь.

Ритм линии – время между обработкой двух передаточных партий

,

,

где p – количество изделий передаточной партии.

По способу поддержания ритма различают линии с регламентированным или свободным ритмом. Линии с регламентированным ритмом характерны для непрерывного поточного производства – здесь ритм поддерживается принудительно – с помощью конвейера, световой или звуковой сигнализации. На линии со свободным ритмом соблюдение ритма возложено на самого рабочего.

Различают линии непрерывно-поточные и прерывно-поточные. Непрерывно-поточная – линия, на которой детали в каждый момент либо обрабатываются, либо движутся. На прерывно-поточной линии такты работы отдельных рабочих мест не равны и не кратны друг другу. Поэтому для синхронизации работы линии необходимы межоперационные запасы. Такие заделы называются оборотными. Линии делают на однопредметные или многопредметные. Выбор той или иной поточной линии зависит от коэффициента массовости:

где t – норма времени на обработку одной детали;

Kg – количество обезличенных станков;

Ko – количество операций;

Kв – коэффициент выполнения норм;

Fp – действующий фонд рабочего времени за принятый период;

Km – коэффициент массовости.

При Km >= 0,75 возможна организация однопредметной поточной линии;

При Km = 0,5¸0,2 возможна организация многопредметной линии с обработкой 2-5 деталей;

При Km = 0,005¸0,167 возможна организация поточной линии с чередованием обработки от 6 до 200 деталей.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 4119; Нарушение авторских прав?; Мы поможем в написании вашей работы!