КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности технологии изготовления замков

|

Держатели внутренней подвески.Рис.53. (Касетные держатели КД)

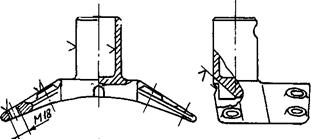

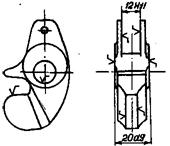

Ухваты Рис.47.

Ухваты предназначены для удержания груза в поперечном направлении под балочным держателем от раскачивания и перемещения. Являются силовым элементом конструкции, воспринимающим боковые нагрузки, действующие со стороны груза. Изготавливают объёмной горячей штамповкой из АК-4 или литьём из сплавов ВТ-20Л, ВТ-5Л (титановые сплавы), ВАЛ-10 (алюминиевый сплав), ВНЛ-3 сталь.

Обрабатывают только сопрягаемые поверхности с другими деталями.

Обрабатывают только сопрягаемые поверхности с другими деталями.

а)

а)

Рис 47

Отверстия под винтовые упоры обрабатывают в специальном кондукторе, так как оси отверстий, для грузов различных весовых групп, расположены под разными углами к оси симметрии ухвата.

11.3.Кронштейны Рис. 11.6.а и переходники рис.11.6.б -предназначены для крепления на корпусе много замкового балочного держателя замков. Изготавливают литьём из стали ВНЛ-3 с последующей механической обработкой только сопрягаемых поверхностей.

|

|

|

|

|

Рис.48

|

11.4 Передний и задний упоры Рис.49 предназначены для удержания на балочном держателе контейнеров, пусковых устройств, в строго определённом положении, и воспринимают практически все действующие на груз силы. Изготавливают упоры из конструкционных марок сталей ВНС-2, 30ХГСА, 30ХГСНА горячей штамповкой с последующей механической обработкой и термообработкой.

|

Рис.49.

Опорная поверхность заднего упора выполняется радиусом R @ 250 мм на копировально фрезерном станке.

|

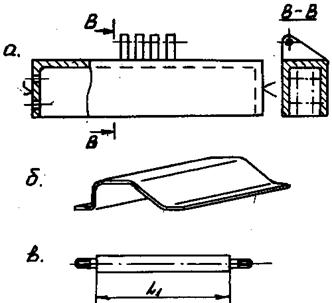

11.5. Обтекатели Рис.50 - 51. предназначены для придания держателям хорошей аэродинамической формы. Элементы обтекателя изготавливают из листового материала холодной штамповкой или вырезают из листа по разметке. Точность изготовления относительно невысокая. В качестве материала используют алюминиевые сплавы Д16, АМц или нержавеющую листовую сталь Х18Н10Т.

|

|

|

Рис.50

Сборка обтекателя производится по разметке или в специальном приспособлении. Обтекатель состоит из обшивки поз.1, верхней полки поз.2, нижней полки поз.3. лючка поз.4. Лючок крепится к обшивке через специальную петлю поз.5 с помощью заклёпок. Элементы обтекателя соединяют заклёпками или контактной точечной сваркой, в зависимости от конструкции.

|

|

На рис. 51. приведена конструкция обтекателя БД3-21, который состоит из боковых стенок поз.1,2, верхней поз.3 и нижней поз.4 полок, спец. профиля поз.5. Рис.51

Боковые стенки соединяются через спец. профиль заклёпками.

|

|

Сборка балочных держателей производится на специализированном рабочем месте, на ложементах или поворотном столе. Основным методом сборки является сборка по базовой детали, базовой деталью является одна из частей корпуса балочного держателя. Предварительно в корпусе (половине) устанавливается электропроводка, агрегаты связанные электропроводкой, отдельные детали. Две половины корпуса соединяются друг с другом болтами, как показано на рис. 52 в, с разрезными гайками.

б

Рис.52.

В корпус держателя запрессовывают втулки под крепление его к ЛА. На рис.52б приведён фрагмент крепления боковой панели (4) держателя БД4 к литому корпусу (3). Предварительно в корпус держателя вставляют вкладыши (1), с самоконтрящей гайкой (2), и винтами (5) крепят к нему панель. Устанавливают и крепят на корпусе передний и задний обтекатели. Обтекатели поступают на сборку с установленными на них агрегатами МВН И МПИ. Устанавливают ЗСУ, передний и задний узлы подвески, ухваты.

|

|

|

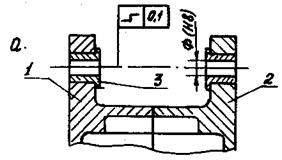

КД размещаются в бомбоотсеке ЛА и состоят из спец профилей поз.1, задней стенки поз.2, верхней и нижней балок поз.3-4, узлов крепления поз.5-6, механизмов ПБД и МВН поз. 7 -8, направляющие рейки и тяги поз.11, защитные накладки поз.9,10. и т.д. Для изготовления элементов кассетного держателя применяются те же марки материалов. что и для балочных держателей, в основном применяют алюминиевые сплавы. Узлы подвески и элементы находящиеся в соприкосновении с грузом или замками изготавливают из конструкционных марок сталей. На Рис. 54. – 56. приведены основные элементы кассетного держателя. Спец профиль рис.54 а изготавливают прессованием, как показано на Рис.46., из алюминиевого сплава АК – 4 или собирают из двух частей изготовленных холодной штамповкой из листового материала Х18Н9Т.

Верхнюю балку изготавливают литьём в песчаные или земляные формы из материала АЛ-9, АЛ – 19 с последующей механической обработкой по сопрягаемым поверхностям с другими деталями. Нижняя балка может изготавливаться литьём или из листового материала, для держателей 2-ой весовой группы рис.55б, а также из прутка рис.55в выдерживая размера L1.

|

Нижний и верхний узлы рис.56. крепления КД изготавливают горячей штамповкой из стали 30ХГСА и механической обработке подвергаются поверхности обозначенные знаком обработки.

Рис.53

Детали кинематики (рычаги, тяги, защёлки, планки,серьги и т.д.) изготавливают из сталей

30ХГСА, 35ХГСЛ, ВНЛ – 3. Накладки изготавливают из нержавеющей стали 12Х2МВФА, Х18Н9Т с последующей их электрополировкой..

|

|

Рис.54. Рис.55.

|

Рис.56.

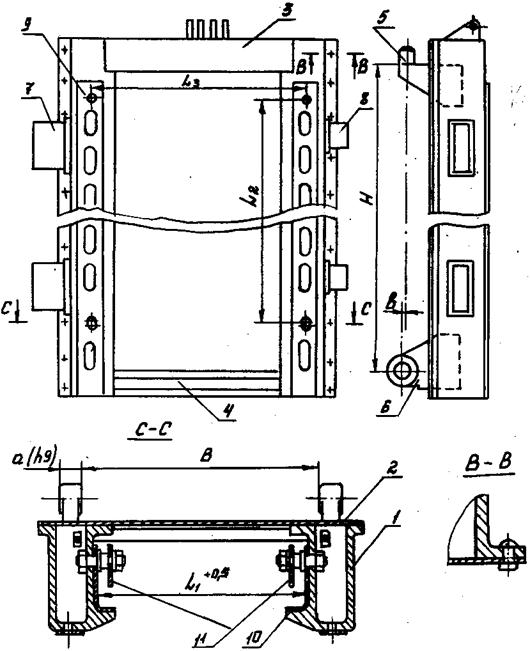

Сборка держателя осуществляется в специальном приспособлении Рис.57, состоящем из рамы 1, реперных площадок 2, стоек 3-4 и направляющих штырей 5-7. Стойки и реперные площадки выставляются относительно рамы и друг друга в строго определённое положение с помощью эталона держателя или в специальном инструментальном стенде. Для компенсации погрешности формы и отклонений от плоскостности рамы приспособления, зазор между реперной площадкой и рамой заполняется суперцементом, имеющем малый коэффициент усадки после затвердевания. Реперные площадки крепят к раме болтами Рис.58.При сборке кассетного держателя профиля поз.1 своими сборочными отверстиями устанавливаются на штыри 2,реперных площадок 3. На общую сборку профиля поступают в собранном виде, т.е. с установленной кинематикой и электропроводкой.

|

|

|

|

Рис.57.

Устанавливают и крепят болтами верхнюю и нижнюю поперечные балки, обеспечивая силовое замыкание

каркаса кассетного держателя. Координация узлов крепления относительно корпуса держателя или профиля, и относительно друг друга обеспечивается приспособлением. Узлы крепления фиксируются в приспособлении штырями поз.7 и 5, установленными в стойках поз.3 и 4, в строго определённом положении.

Рис.58. Рис.59.

Рис.58. Рис.59.

Узлы подвески кассетного держателя входят в профиль поз.1 Рис.59.с некоторым зазором. Для исключения перемещения узлов в поперечном направлении между ними и профилем устанавливают прокладки поз.4, толщина которых определяется предварительно щупом, и крепят болтами поз.5. Таким образом обеспечивается взаимозаменяемость КД по местам стыковки с ЛА На собранный каркас КД устанавливают и крепят заклёпками заднюю стенку поз 2. Отверстия под заклёпки сверлят совместно в профиле и стенке. Устанавливают механизмы ПБД и МВН, блокировочные коробки, систему подъёма грузов и ЗСУ.

Производится проверка работоспособности КД и его консервация.

|

Замки балочных и кассетных держателей имеют относительно малые габариты и массу, в сравнении с подвешиваемым на них грузом и воспринимают большие нагрузки Рис.60.

Рис.60.

Для обеспечения работоспособности замка на всех режимах применения необходимо выполнение следующих требований: правильный выбор материалов; правильное построение техпроцесса; грамотно выбранные конструктивные решения.

Материалы замка должны быть высокопрочными и не очень чувствительными к концентраторам напряжений, стойкими к воздействию атмосферы и газов. В техпроцессе должны предусматриваться специальные методы отделки поверхностей., особенно сильно нагруженных деталей.

|

|

|

Замок состоит из корпуса внутри которого определённым способом закреплена кинематика и, в некоторых конструкциях, вспомогательные механизмы. Корпус является несущим, через него в основном передаются нагрузки на корпус держателя.

Рис.61.

На рис.61. приведены конструктивные схемы корпусов замков 3-ей и 2-ой весовых групп изготовленных из различного материала и различными техпроцессами. Корпуса (обоймы) замков изготавливают горячей объёмной штамповкой Рис.61.а из материала АК-4, ВНС-2 из двух половин, когда в местах усиления стенки имеют значительное утолщение. В этом случае механическая обработка несопрягаемых внутренних поверхностей не делается. Обычно обоймы замков выполняют из листового материала Рис.61.б Х18Н9Т, 30ХГСА, ВНС-2 и др. В местах усиления устанавливают накладки поз.2 из того же материала и

крепят их к обойме точечной сваркой. Заготовки для обоймы получают вырубкой из листа.

крепят их к обойме точечной сваркой. Заготовки для обоймы получают вырубкой из листа.

|

Рис.62. Рис.63 Рис.64.

Детали кинематики замка должны быть штампованными или, при наличии сложного контура, литыми, с последующей механической обработкой только сопрягаемых поверхностей. На Рис.62. и 63. приведены примеры элементов замков изготавливаемых литьём из материалов 35ХГСЛ, ВНЛ –3 и др. Несущие рычаги Рис.64. следует изготавливать из высокопрочных сталей ЭП-310Ш

=160

=160  200 кгс/мм2 или 1Х15Н4АМЗ –Ш штамповкой.. Все поверхности механически обрабатывают.

200 кгс/мм2 или 1Х15Н4АМЗ –Ш штамповкой.. Все поверхности механически обрабатывают.

В ряде случаев для повышения прочности несущей части рычага целесообразно указывать направление волокна Рис.65.

|

| |||

| |||

Рис.67.

Рис.65. Рис.66.

Все поверхности рычага, независимо от того, сопрягаемые они или не сопрягаемые, должны быть механически обработаны с шероховатостью не более 3-х микрометров. Это требование выдвигается с целью удаления концентраторов напряжений с поверхности рычага. Известно, что все высокопрочные материалы, как правило, чувствительны к концентраторам напряжений.

Пирокамера Рис.66 изготавливается горячим деформированием из стали 1Х12Н2ВМФ-Ш. Все поверхности механически обрабатывают. Крышку, из того же материала привар, приваривают по контуру элекронно- лучевой сваркой в вакууме.

Сборка замка ведётся на специальном устройстве Рис.67., кинематической плите, на которой закреплены штыри имитирующие оси крепления кинематики замка. На плите проверяется правильность сборки, зазоры, величины перекрытий и перемещений элементов кинематики, а также регулировка или доработка по месту.

|

Рис.68

На Рис.68а приведена часть кинематики замка, в которую входят: 1 силовой рычаг, 2 серьга, промежуточный рычаг 4, запорный рычаг 5. Рычаги соединены между собой осями 3. При закрытой кинематике замка, смещение оси 3 относительно прямой, соединяющей силовой рычаг и ось вращения промежуточного рычага, должно находиться в диапазоне 0,25 –0,4мм, как показано на Рис.68б. При необходимости производится доработка поверхности А промежуточного рычага.

После проверки замка на кинематической плите все его элементы кинематики устанавливают в корпус замка без дополнительной пригонки. Проверка работоспособности замков проводится на рабочем месте или в специальной лаборатории (для пиротехнических замков).

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1076; Нарушение авторских прав?; Мы поможем в написании вашей работы!