КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Массообменных колонн

|

|

|

|

КОНСТРУКЦИИ И РЕЖИМЫ РАБОТЫ

Лекция №16

В данной главе рассмотрены как типичные, так и новые конструкции контактных устройств колонных аппаратов. Большинство таких аппаратов могут использоваться как для проведения процессов ректификации, так и абсорбции (десорбции).

Классификация аппаратов

Разделение смесей в процессах ректификации, абсорбции и десорбции осуществляется в результате преимущественного двухстороннего или одностороннего массообмена между вступающими в контакт неравновесными потоками газа (пара) и жидкости. При ректификации низкокипящие компоненты переходят из жидкости в пар, а высококипящие - из пара в жидкость; в процессах же абсорбции отмечается в основном односторонний переход некоторых компонентов из газа в жидкость. Таким образом, процессы ректификации и абсорбции имеют единую физическую основу и различаются только направлением действия движущих сил массопередачи и соотношением низко- и высококипящих компонентов, переходящих из одной фазы в другую.

В процессах ректификации, абсорбции и десорбции для создания большего эффекта разделения широко используется противоточный массообмен, который реализуется либо при непрерывном контакте встречных неравновесных потоков газа и жидкости в объеме всего аппарата, либо при контакте их на отдельных ступенях противоточного разделительного каскада (контактных устройствах).

Ректификация и абсорбция осуществляются при помощи массообменных аппаратов, конструкция которых зависит от технологической схемы, относительного движения газа и жидкости и способа образования поверхности контакта фаз. Схема аппарата определяется в первую очередь его назначением, условиями рекуперации тепловой энергии и многими другими факторами.

|

|

|

Ректификационные колонны, как правило, снабжены конденсатором (холодильник-дефлегматор) низкокипящего и кипятильником высококипящего продукта, абсорберы могут не иметь теплообменников.

Аппараты для проведения массообменных процессов должны обеспечивать большие значения коэффициента массопередачи, удельной поверхности контакта фаз и средней движущей силы. По конструкции и способу образования поверхности контакта газовой и жидкой фаз, колонные аппараты можно подразделить на четыре основные группы: пленочные, насадочные, тарельчатые и распыливающие.

Противоточный массообмен в ректификационных и абсорбционных аппаратах осуществляется при многоступенчатом или непрерывном контакте фаз в аппарате.

Наиболее простое конструктивное оформление многоступенчатого аппарата достигается в том случае, когда движение жидкости по ступеням контакта происходит под действием силы тяжести. При этом контактные устройства (тарелки) располагаются по вертикали одно над другим, и массообменный аппарат выполняется в виде колонны.

В многоступенчатом массообменном аппарате взаимодействие газа и жидкости на каждой ступени может происходить в противотоке, прямотоке или в перекрестном токе фаз. Схема относительного движения потоков на контактном устройстве зависит от способа подачи на него газа и жидкости, условий взаимодействия и способа их отвода из зоны контакта. Наиболее эффективные конструкции контактных устройств сочетают одновременно несколько принципов относительного движения фаз - перекрестного и противоточного (перекрестно-противоточное движение), перекрестного и прямоточного (перекрестно-прямоточное движение). Еще более сложное относительное движение потоков осуществляется на вихревых контактных устройствах - с круговым, вращательным движением потоков.

|

|

|

Рассмотрим кратко отличительные особенности различных конструкций контактных устройств и условия взаимодействия потоков в массообменных аппаратах [1–3]:

1) ректификационные колонны разделяются на периодического действия и непрерывного. Большинство колонн работает в промышленности непрерывно;

2) кроме того, ректификационные установки делятся по рабочему давлению внутри колонны: вакуумные, атмосферные и работающие под давлением.

Вакуумная перегонка применяется для разделения смесей с температурой кипения при атмосферном давлении выше 200 °С (нитротолуолы, продукты перегонки нефти), а также смесей термически нестойких.

Атмосферная перегонка применяется для разделения смесей с температурой кипения от 30 до 200 °С (этиловый спирт, бензол и др.).

Перегонка под давлением используется для жидких смесей с температурой кипения при атмосферном давлении ниже 30 °С (углеводороды).

В настоящее время для проведения ректификации применяется множество различных аппаратов, отличных конструктивно друг от друга. Все эти аппараты состоят из основной части – контактного устройства и вспомогательной части – дефлегматоров, кипятильников и т.д.

Контактные устройства очень разнообразны, однако назначение их остается неизменным – привести в тесный контакт взаимодействующие фазы. Паровая и жидкая фазы, приводимые в контакт, движутся противоточно, прямоточным и перекрестным током.

Аппараты, применяемые для этой цели по В.В. Кафарову [3], могут быть классифицированы:

1) аппараты с поверхностью контакта, образуемой в процессе движения потоков: тарельчатые, насадочные, инжекционные;

2) аппараты с фиксированной поверхностью – пленочные;

3) аппараты с внешним подводом энергии: струйно-капельные, поверхностно-пленочные аппараты, пульсационные и вибрационные.

Тарельчатые колонны

Тарельчатые аппараты обычно представляют собой вертикальные цилиндры – колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещаются горизонтальные контактные устройства – тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а газ (пар) проходит снизу вверх) и многократном взаимодействии жидкости и пара.

|

|

|

Таким образом, процесс массопереноса в тарельчатых колоннах осуществляется в основном в газожидкостных системах, создаваемых на тарелках, поэтому в таких аппаратах процесс проходит ступенчато, и тарельчатые колонны в отличие от насадочных, в которых массоперенос происходит непрерывно, относят к группе ступенчатых аппаратов.

На каждой тарелке, в зависимости от ее конструкции, можно поддерживать тот или иной вид движения фаз, обычно перекрестный ток или полное перемешивание жидкости.

По способу слива жидкости с тарелки аппараты этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств (с неорганизованным сливом жидкости).

Тарельчатые колонны со сливными устройствами. К аппаратам этого типа относятся колонны с колпачковыми, ситчатыми, клапанными и другими тарелками. Эти тарелки имеют специальные устройства для перетока жидкости с одной тарелки на другую – сливные перегородки, трубки, карманы и др. (рис. 4.1).

Рис. 4.1. Некоторые типы сливных устройств тарельчатых колонн:

а – однопоточное устройство со сливными перегородками 1;

б – двухпоточное устройство со сливными перегородками 1;

в – устройство для радиального направления жидкости с переливными трубами 2

Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство. Принцип работы аппаратов такого типа показан на рис. 4.2, а на примере колонны с колпачковыми тарелками.

| ||

|  д

д

| |

| Рис. 4.2. Устройство колонны и колпачковых тарелок с капсульными колпачками: а – колонна с тарелками; б – две соседние тарелки; в – капсульный колпачок; г – формы капсульных колпачков; д – колпачковые тарелки KOCH-GLITSCH LP; 1 – тарелки; 2 – газовые (паровые патрубки); 3 – круглые колпачки; 4 – переточные перегородки (или трубы) с порогами; 5 – гидравлические затворы; 6 – корпус колонны | ||

|

|

|

Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части. Переливные устройства на тарелках располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимопротивоположных направлениях. Газ поступает в нижнюю часть аппарата, проходит через прорези колпачков (в других аппаратах – через отверстия, щели и т.д.) – рис. 4.2, в – и затем попадает в слой жидкости на тарелке, высота которого регулируется в основном высотой сливного порога.

При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса. Эта пена нестабильна, и при подходе ее к сливному устройству жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата.

Достоинствами колпачковой тарелки являются: устойчивая работа при значительных изменениях нагрузки по газу и жидкости и достаточно высокой КПД тарелки (0,5–0,6). Этот показатель очень важен при организации процесса в производственных условиях. Но недостатки колпачковых тарелок довольно существенны – они сложны по устройству, для их изготовления требуются большие затраты металла, они отличаются большим гидравлическим сопротивлением и малой предельно допустимой скоростью газа. Поэтому колонны с колпачковыми тарелками вытесняются более эффективными конструкциями тарельчатых аппаратов.

Ситчатые тарелки. Эти тарелки (рис. 4.3) имеют большое число отверстий диаметром 2–8 мм, через которые проходит пар в слой жидкости на тарелке. Уровень жидкости на тарелке 1 поддерживается переливным устройством 2. При слишком малой скорости пара его давление не может удержать слой жидкости, соответствующей высоте перелива, и жидкость может просачиваться (или «проваливаться») через отверстия тарелки на нижерасположенную тарелку, что приводит к существенному снижению движущей силы процесса массообмена. Поэтому пар должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть сопротивление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия тарелки. Таким образом, ситчатые тарелки обладают более узким диапазоном работы по сравнению с колпачковыми.

К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гидравлическое сопротивление, достаточно высокая эффективность. Однако эти тарелки чувствительны к загрязнениям и осадкам, которые забивают их отверстия. Если происходит внезапное прекращение подачи газа или существенное снижение его давления, то с ситчатых тарелок сливается вся жидкость, и для возобновления нормальной работы аппарата необходимо вновь запускать колонну.

в

Рис. 4.3. Устройство колонны с ситчатыми переточными тарелками:

а – колонна с тарелками; б – две соседние тарелки; в – ситчатая тарелка KOCH-GLITSCH LP; 1 – тарелки; 2 – переточные перегородки или трубы с порогами; 3 – гидравлические затворы; 4 – корпус колонны

Клапанные тарелки. Принцип работы этих тарелок (рис. 4.4, б) состоит в том, что клапан 2, свободно лежащий над отверстием в тарелке 1, с изменением расхода газа увеличивает подъем и соответственно площадь зазора между клапаном и плоскостью тарелки для прохода газа.

г

г

|  д

д

|

Рис. 4.4. Устройство клапанных тарелок: а – две соседние тарелки с круглыми клапанами; б – принцип работы клапана; г – клапаны VG-10 KOCH-GLITSCH LP; д – клапаны PROVALVE KOCH-GLITSCH LP;

1 – тарелка; 2 – клапан; 3 – переточная перегородка с порогом;

4 – гидравлический затвор; 5 – корпус колонны; 6 – диск клапана;

7 – ограничители подъема клапана; в – круглые клапаны с верхним ограничителем (I) и с балластом (II): 1 – дисковый клапан;

2 – ограничитель; 3 – балласт

Поэтому скорость газа в этом зазоре, а значит и во входе в слой жидкости на тарелке, остается приблизительно постоянной, что обеспечивает неизменно эффективную работу тарелки. Гидравлическое сопротивление тарелки при этом увеличивается незначительно. Высота подъема клапана определяется высотой ограничителя 7 и обычно не превышает 6–8 мм. Диаметр отверстий под клапаном составляет 35–40 мм, а диаметр самого клапана 45–50 мм.

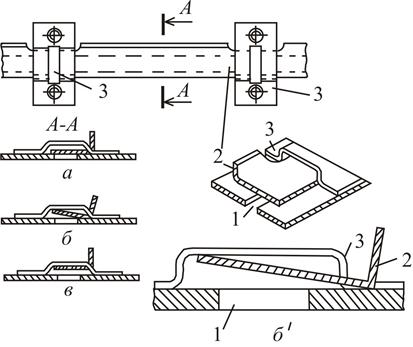

Разновидностью этих тарелок являются тарелки с прямоугольными клапанами (рис. 4.5). Принцип их действия аналогичен принципу действия тарелок с круглыми клапанами, основное же отличие заключается в том, что на тарелке с прямоугольными клапанами 2 часть кинетической энергии газа используется для ускорения скорости жидкости вдоль тарелки.

Высокоэффективными являются тарелки с прямоточными клапанами (рис. 4.6). Они открываются под углом к плоскости тарелки и создают перекрестно-прямоточное движение фаз, что способствует снижению межтарельчатого уноса жидкости и увеличению пропускной способности по жидкости и пару.

Рис. 4.5. Устройство прямоугольного клапана: 1 – прорези в тарелке;

2 – клапан (а – при малом; б, б ¢ – при среднем; в – при большом

расходе пара); 3 – ограничительные скобы

К достоинствам клапанных тарелок следует отнести, прежде всего, их гидродинамическую устойчивость и высокую эффективность в широком интервале изменения нагрузок по газу. К недостаткам этих тарелок относится их повышенное гидравлическое сопротивление, обусловленное весом клапана, и усложнение конструкции тарелки, а также возможность закапсюлирования клапана или его срыва при гидравлическом ударе.

|

г

г

|

| Рис. 4.6. Устройство и действие прямоточных клапанов: а – при минимальных нагрузках; б – при средних (неустойчивое положение); в – при максимальных нагрузках; г – схема работы двухпоточных тарелок при максимальных расходах газа: 1 – переливные перегородки; 2, 3 – затворные планки; 4 – корпус колонны; 5,6 – отверстия в тарелках; 7 – основа |

| |

| Рис. 4.7. Устройство пластинчатых тарелок: 1 – гидравлический затвор; 2 – переливная перегородка; 3 – пластины; 4 – сливной карман | Рис. 4.8. Устройство и действие чешуйчатых тарелок: а – схема потоков газа (пунктир) и жидкости (сплошные стрелки) на тарелках; б – типы чешуек (арок) |

Пластинчатые тарелки [1]. В отличие от рассмотренных выше тарелок эти тарелки работают при однонаправленном движении фаз (рис. 4.7). На пластинчатой тарелке жидкость, движение которой показано на рисунке сплошными стрелками, поступает с вышележащей тарелки в гидравлический затвор 1 и через переливную перегородку 2 попадает на тарелку 3, состоящую из ряда наклонных пластин 4. Дойдя до первой щели, образованной наклонными пластинами, жидкость встречается с газом (пунктирные стрелки), который с большой скоростью (20–30 м/с) проходит сквозь щели. При этом происходит частичное диспергирование жидкости паровым (газовым) потоком и отбрасывание ее к следующей щели, где процесс взаимодействия фаз повторяется. Поэтому на такой тарелке жидкость с большой скоростью в основном в виде капель движется от переливной перегородки 2 к сливному карману 4. На пластинчатых тарелках нет необходимости в установке переливного порога у кармана 4, что уменьшает их гидравлическое сопротивление.

Таким образом, пластинчатые тарелки работают в иных, чем на рассмотренных выше тарелках, гидродинамических условиях: жидкость на тарелке становится дисперсной фазой, а газ – сплошной. Такой гидродинамический режим может быть назван капельным; он позволяет создавать большие нагрузки по жидкости и газу в колоннах с пластинчатыми тарелками.

К достоинствам пластинчатых тарелок относят достаточно низкое гидравлическое сопротивление, большие допустимые нагрузки по жидкости и газу, небольшой расход материала на их изготовление. Недостатками пластинчатых тарелок являются сложность подвода и отвода теплоты, невысокая эффективность при низких нагрузках по жидкости и др.

Разработаны другие конструкции тарелок с однонаправленным движением фаз, например чешуйчатые (рис. 4.8), принцип действия которых аналогичен работе пластинчатых тарелок.

Колонны с тарелками без сливных устройств [1, 2]. В тарелке без сливных устройств (рис. 4.9) газ и жидкость проходят через одни и те же отверстия или щели.

При этом одновременно с взаимодействием фаз на тарелке происходит сток жидкости на нижерасположенную тарелку – «проваливание» жидкости. Поэтому тарелки такого типа часто называют провальными. Конструкции (типы) провальных тарелок представлены на рис. 4.10.

Типы провальных тарелок

Дырчатые тарелки (рис. 4.10, а) аналогичны по конструкции ситчатым тарелкам, но отличаются от них отсутствием сливных устройств. Диаметр отверстий в этих тарелках обычно 4–10 мм, иногда до 15–20 мм, что позволяет существенно увеличить нагрузки по жидкости и газу при незначительном гидравлическом сопротивлении. Суммарная площадь свободного сечения F св = 10–15 %, а в тарелках с d э = 20–25 мм эта величина может быть существенно большей. В таком случае диапазон устойчивой работы тарелок незначителен.

Рис. 4.9. Устройство колонны и провальных тарелок: а – колонна

с провальными тарелками; б – две соседние дырчатые провальные

тарелки (1 – колонна; 2 – тарелки)

Рис. 4.10. Типы провальных тарелок: а – дырчатая (в плане);

б – решетчатые (в плане); в – волнистая (в продольном сечении);

г – трубчатые (в плане): 1 – щели; 2 – трубы; 3 – перфорированный лист; 4 – коллекторы

Решетчатые тарелки имеют, как правило, выштампованные щели шириной 3–8 мм (рис. 4.10, б).

Волнистые тарелки изготовляют гофрированием металлических листов с отверстиями (рис. 4.10, в). В этих тарелках слив жидкости происходит через отверстия в нижних изгибах тарелки, а пар проходит в основном через верхние изгибы. Такое устройство провальных тарелок увеличивает интервал их устойчивой работы, однако они сложнее в изготовлении и монтаже, чем дырчатые и решетчатые тарелки.

Трубчатые тарелки обычно изготовляют в виде решетки из ряда параллельных труб (рис. 4.10, г), присоединенных к коллектору. Эти тарелки целесообразно применять при необходимости подвода теплоты к жидкости или ее отвода. Для нижнего предела работы трубчатых тарелок величина А = 4, для верхнего А = 16. К недостаткам трубчатых тарелок следует отнести сложность изготовления и монтажа, большой расход металла.

Поскольку дырчатые и решетчатые тарелки просты по устройству и монтажу, обладают низким гидравлическим сопротивлением и другими достоинствами, то они более широко применяются в промышленности по сравнению с другими провальными тарелками.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 7600; Нарушение авторских прав?; Мы поможем в написании вашей работы!