КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Моменты. Дисперсия и среднеквадратичное отклонение

|

|

|

|

Центрированная случайная величина – отклонение случайной величины х от ее математического ожидания.

(4.7)

(4.7)

Математическое ожидание центрированной случайной величины равно нулю.Действительно

Очевидно, центрирование случайной величины равносильно переносу начала координат в среднюю точку, абсцисса которой равна математическому ожиданию.

Моменты центрированной случайной величины носят название центральных моментов.

Рассмотрим второй центральной момент.

(4.8)

(4.8)

Относительно произвольно выбранной абсциссы со значением а. Преобразуем это выражение.

при а = mx – полученная величина достигает минимума. Таким образом второй центральный момент из всех вторых моментов является минимальным.

В виду особой важности ему присвоили специальное название – дисперсия (с английского - разброс) и обозначают следующим образом.

Для непосредственного вычисления дисперсии применяют формулы:

(4.9)

(4.9)

Дисперсия характеризует рассеяния случайной величины относительно математического ожидания. Она имеет размерность квадрата случайной величины. Для того, чтобы пользоваться дисперсией имеющей ту же размерность из нее извлекают квадратный корень

(4.10)

(4.10)

Которое называют среднеквадратичным отклонением. Для упрочнения записи среднеквадратичное отклонение и дисперсию обозначают через σх, Дх.

Третий центральный момент. Служит для характеристики асимметрии распределения. Действительно в сумме

(4.11)

(4.11)

При суммарном относительно mx законе распределения и нечетном S, каждому положительному значению слагаемого соответствует равное ему по абсолютной величине отрицательное слагаемое, поэтому вся сумма равна нулю, что то же самое справедливо и для интеграла

|

|

|

(4.12)

(4.12)

как интеграл в симметричных пределах от нечетной функции. При малейшем отклонении от симметрии, как сумма, так и интеграл будут иметь значения отличные от нуля.

Естественно, в качестве характеристики асимметрии принять один из нечетных моментов. Простейшие из них имеют размерность куба. Чтобы получить безразмерный коэффициент асимметрии значение μ3 делят на куб среднеквадратичного отклонения.

(4.13)

(4.13)

f(x)

f(x)

m1 m2 x

1 – положительная асимметрия Sk>0;

2 – отрицательная асимметрия Sk<0.

Четвертый центральный момент – определяет крутость или островершинность. Эти свойства описываются коэффициентом называемым эксцессом.

f(x)

|

mx х

число 3 вычитается потому, что для нормального распределения величина

Многочисленные исследования показали, что в технологии машиностроения распределение размеров чаще всего происходит по нормальному закону или закону Гаусса.

Она является результатом действия большого числа различных факторов с одинаковой по интенсивности своего влияния, этому закону подчиняются многие непрерывные случайные величины: размеры деталей, обработанных на настроенных станках; вес заготовок и деталей машин; твердость и другие характеристики механических свойств материала; высота микронеровностей на обработанных поверхностях; погрешности измерений и другие величины.

Кривая Гаусса выражается следующим уравнением:

(4.14);

(4.14);

где s - среднее квадратическое отклонение аргумента; е  – основание натуральных логарифмов; a – значение абсциссы, при которой ордината y кривой достигает max.

– основание натуральных логарифмов; a – значение абсциссы, при которой ордината y кривой достигает max.

Величина, а является центром распределения (группирование) аргумента и в тоже время его средней арифметической.

Закон Гаусса двухпараметрический (параметр s и а).

Ординаты вершины кривой x=а

Точки перегиба кривой лежат на расстояниях s от ее оси симметрии. Их ординаты

|

|

|

-

-

Величина среднего квадратичного отклонения s, являющаяся мерой точности характеризует форму кривой распределения. При малых значениях s точность исследуемого метода повышается и кривая получается сильно вытянутой вверх с малым полем рассеяния. При больших значениях s кривая получается очень пологой и поле рассеяния растет.

Определение s по результатам измерений производится по следующей формуле

, (4.15)

, (4.15)

где n-количество произведенных измерений (рекомендуется брать равным 50)

xi- значение текущего измерения;

xср- среднее арифметическое из произведенных измерений;

, (4.16)

, (4.16)

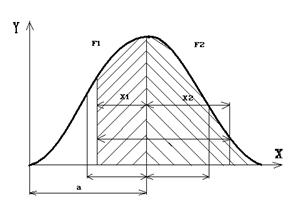

Геометрически кривая нормального распределения простирается в обе стороны вдоль оси абсцисс беспредельно, асимптотически приближаясь к этой оси, как это видно из рис.

Для теоретических расчетов предельные отклонения (при использовании нормального закона рассеяния), выражаемое в долях среднеквадратического отклонения s(x), ограничивают обычно величинами x=±3s.

При этих значениях x; 99,73% отклонений случайной величины попадают в область внутри установленных пределов и 0,27% выходят из них.

Таким образом, вычислив по данным наблюдений значение s, можно охарактеризовать точность исследуемого метода произведением 6s. В этом случае мы имеем практически 100-процентную годность обрабатываемых деталей, т.к. вероятное количество брака менее 0,3%.

Кроме закона Гаусса встречаются другие законы распределения размеров обрабатываемых деталей в партии.

Если на выполняемый размер оказывает влияние систематическая равномерно возрастающая погрешность (погрешность, вызываемая размерным износом режущего инструмента) протекающая по закону прямой, то распределение происходит по закону равной вероятности.

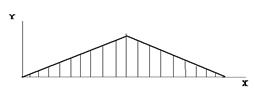

Если на выполняемый размер влияет закономерно изменяющаяся погрешность, возрастающая сперва замедленно, а затем ускоренно, то распределение размеров проходит по закону треугольника (Симпсона).

Это распределение может иметь место при совместном действии размерного износа режущего инструмента с сильно выраженной фазой начального износа и увеличения силы резания в конце стойкости инструмента в результате его прогрессирующего затупления.

|

|

|

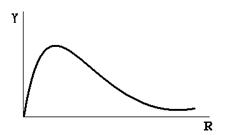

Рассмотрим кривые распределения погрешностей взаимного положения и погрешностей формы поверхностей обработанных деталей. Эти погрешности являются положительными величинами, они изменяются от нуля до определенного значения. Кривая распределения эксцентриситетов R ступенчатых цилиндрических деталей имеет несимметричную форму.

Закон эксцентриситета (закон Релея)

Характер изменения кривой говорит о том, что деталей с нулевым эксцентриситетом нет; большая часть деталей имеет средний по величине эксцентриситет; деталей с большим эксцентриситетом имеется мало.

Закону эксцентриситета (закону Релея) следует также распределение значений непараллельности и неперпендикулярности двух плоскостей; неперпендикулярность оси детали к ее торцовой поверхности; разностенность полых деталей (при нефиксированной плоскости измерения). Этот закон однопараметрический. Среднеарифметическое значение Xcp эксцентриситетов R связано со среднеквадратичным отклонением постоянным соотношением

Хср=1,92s.

Систематическая постоянная погрешность не оказывает влияния на форму кривой распределения. Влияние этой погрешности сказывается лишь в том, что кривая распределения сдвигается вправо на величину с этой погрешности.

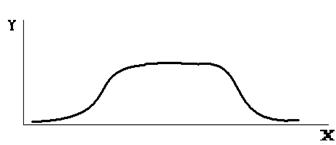

Если на ряду со случайными имеются и систематические закономерно изменяющиеся погрешности, то кривая распределения искажается. Так в качестве примера показана кривая, представляющая собой композицию кривой Гаусса и кривой равномерной вероятности. Эта кривая может получиться в том случае, когда на точность обработки оказывает сильное влияние размерный износ инструмента.

Кривая распределения для двух одинаковых партий деталей, обработка которых производится при двух различных настройках станка, получается двухвершинной. Для нескольких настроек может получиться многовершинная кривая.

При большом количестве настроек многовершинность сглаживается и кривая приобретает форму кривой нормального распределения, но с более широкой базой. Увеличение ширины базы происходит на величину погрешности настройки Dн.

|

|

|

Статический метод исследования на базе кривых распределения дает возможность объективно оценить точность различных способов механической обработки. Данный метод универсален. Его можно применить для исследования точности выполнения заготовок, сборочных операций, операций технического контроля, а также для целого ряда таких специфических операций, как балансировка, холодная правка и пр.. Он особенно удобен (а часто и незаменим) в тех случаях, когда механизм явления не изучен. Целесообразно применять его также для практической проверки результатов и выводов, полученных на основе расчетно-аналетического метода.

К существенным недостаткам этого метода относится, то, что он не вскрывает сущность физических явлений и фактов, влияющих на точность обработки, а также то, что на его базе не выявляются конкретные возможности повышения точности. Метод фиксирует результаты законченного этапа, т.е. «обращен в прошлое». Полученные ранее значения s не могут быть использованы, если в условиях выполнения данной операции произошли изменения (режим резания, способ установки заготовки и т.п.). В этом случае необходимо определить новое значение s.

ГЛАВА 4. ОБЕСПЕЧЕНИЕ ТОЧНОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ.

Теоретические расчеты и экспериментальные исследования систематических и случайных погрешностей обработки дают возможность предварительно рассчитать ожидаемую точность и вероятное количество брака при разных вариантах технологических процессов, решить задачу управления точностью проектируемых технологических процессов и снизить возникающие при обработке погрешности до уровня, предписанного требованиями чертежей.

Задача управления точностью обработки и снижения ее погрешностей решается по нескольким направлениям:

1)точностные расчеты и осуществление первоначальной настройки станков обеспечивающие минимальные систематические погрешности, которые связаны с настройкой, а также обеспечение наибольшего периода работы станков без поднастройки;

2) расчеты режимов резания с учетом фактической жесткости технологической системы, при которых обеспечивается требуемое уточнение заготовок в процессе их обработки;

3) точное управление (ручное и автоматическое) процессом обработки и своевременная точная поднастройка станков.

4.1Методы настройки станков и расчеты настроечных размеров.

Для осуществления технологической операции необходимо произвести предварительную наладку (настройку) станка. Наладкой (настройкой) называется процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции (ГОСТ 3.1109-88).

В условиях единичного и мелкосерийного производства, когда требуемая точность изделия достигается методом пробных ходов и промеров, задачами настройки являются:

1) установка приспособления и режущих инструментов в положения, обеспечивающие наивыгоднейшие условия резания (теоретически правильные статические и динамические углы резания), хорошие условия стружкообразования, высокую производительность обработки, стойкость режущего инструмента и требуемое качество обрабатываемой поверхности;

2) установка режимов работы станка.

При крупносерийном и массовом типах производства, когда требуемая точность достигается методом автоматического получения размеров на настроенных станках, к указанным двум задачам настройки добавляется третья - обеспечение точности взаимного расположения режущих инструментов, приспособлений, кулачков, упоров, копиров и других устройств, определяющих величину и траекторию перемещения инструментов относительно обрабатываемого изделия.

Третья задача, решение которой в значительной степени определяет точность обработки, является наиболее сложной и ответственной, требующей проведения специальных расчетов.

В настоящее время применяются следующие методы настройки станков: статическая настройка; настройка по пробным заготовкам с помощью рабочего калибра и настройка с помощью универсального мерительного инструмента по пробным заготовкам.

4.1.1 Статическая настройка

Метод статической настройки заключается в установке режущих инструментов по различным калибрам и эталонам на неподвижном станке.

Для сокращения времени настройки установка инструмента производится по детали-эталону или специальному калибру, которые располагаются на станке на месте обрабатываемой заготовки. Инструмент доводится до соприкосновения с поверхностью калибра и закрепляется. Одновременно устанавливаются соответствующие упоры. При настройке станка для обработки плоскостных заготовок с точными размерами в качестве установочного калибра часто используется набор мерных плиток. В ряде случаев для установки инструментов применяются специальные установочные приспособления с индикаторными устройствами.

При статической настройке станка в связи с деформациями в упругой технологической системе, зависящими от действия сил резания, температурного режима системы и других факторов, размер обработанного изделия оказывается больше (для охватываемых поверхностей) или меньше (для охватывающих поверхностей) требуемого.

Для компенсации изменения фактических размеров обрабатываемых заготовок установочные калибры или эталонные детали при статической настройке изготовляются с отступлением от чертежа заготовки на величину некоторой поправки Δпопр..В этом случае расчетный настроечный размер Lрасч установочного калибра определяется по формуле

Lрасч = Lзаг ± Δпопр, (4.1)

Здесь Lзаг— размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется посередине поля допуска заготовки, Lзаг= (Lmax + Lmin )/2, Lmax и Lmin— соответственно наименьший и наибольший предельные размеры заготовок по чертежу); Δпопр —поправка, учитывающая деформацию в упругой технологической системе и шероховатость поверхности эталонной детали, по которой производится настройка,

Δпопр = Δ1 + Δ2 + Δ3, (4.2)

где Δ1, Δ2, Δ3 — составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя.

Величина поправки почти всегда положительна, за исключением тех редких случаев, когда при дополнительном нагружении лезвие инструмента не отжимается, а врезается в металл. В формуле (4.1) знак минус принимается для случая обработки вала, а знак плюс - для отверстия.

При статической настройке токарных станков нормальной точности для обработки заготовок с шероховатостью Rz = 10,0 мкм поправка Δпопр в среднем составляет 0,106 мм, а при настройке станков повышенной точности и обработке заготовок с Rz = 6,3 мкм Δпопр = 0,042 мм. Как показал опыт, погрешность определения самой поправки достигает 50 % ее значения. Вследствие этого, а также в связи с дополнительными погрешностями статической настройки (погрешность установки детали-эталона погрешность установки резца по эталону и др.) она обычно не создает условий для получения точности заготовок выше 8-9-го квалитетов. Это приводит к необходимости дополнять статическую настройку динамической настройкой, проводя добавочное регулирование положения инструментов и упоров при обработке первых заготовок партии.

Вместе с тем значительное сокращение продолжительности настройки станков при установке инструментов по эталонам, особенно при многорезцовой обработке, предопределяет широкое распространение этого метода при крупносерийном и массовом типах производства. К числу больших преимуществ этого метода следует отнести также возможность настройки инструментальных блоков по эталонам вне станка на специальных оптических устройствах, что существенно повышает точность настройки и сокращает простои станков при настройке. Этот способ настройки часто применяется при многоинструментной обработке и является основным методом настройки обрабатывающих центров и других станков с ЧПУ.

4.1.2 Настройка по пробным заготовкам с помощью рабочего калибра.

В настоящее время на большинстве машиностроительных заводов получил распространение метод настройки по тому же рабочему калибру, которым пользуется в дальнейшем рабочий при обработке изделия. После настройки рабочий обязан изготовить одну или (реже) несколько заготовок. Если размеры находятся в пределах допусков, предусмотренных рабочим калибром, то настройка считается правильной и разрешается обработка всей партии заготовок.

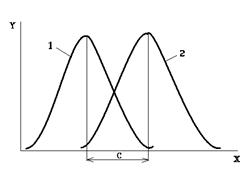

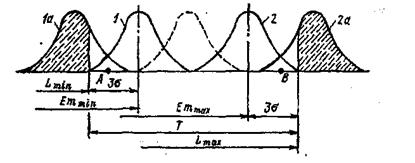

Такой метод настройки нельзя считать удовлетворительным, так как даже в наиболее благоприятном случае, когда допуск на обработку значительно превосходит поле рассеяния, нет гарантии того, что значительная часть заготовок партии не окажется за пределами установленного допуска, т.е. не будет браком. Кривая рассеяния, к которой принадлежит размер пробной заготовки, может занимать внутри поля допуска различные положения, и при изготовлении одной пробной заготовки нельзя определить, какому участку поля рассеяния она соответствует. Так, например, точки А и В (рисунок 4.1) могут принадлежать кривым 1 и 2, расположение которых исключает опасность брака, но могут также относиться и к кривым 1а и 2а, в значительной части выходящими за пределы допуска и связанными с появлением большого количества брака (заштрихованные участки). При увеличении числа пробных заготовок вероятность появления значительного брака снижается, однако опасность появления брака не устраняется.

Для исключения опасности появления брака в случае, когда поле допуска превышает поле рассеяния, т.е. ω < Т, необходимо с помощью настройки обеспечить расположение кривой фактического распределения размеров внутри поля допуска с таким расчетом, чтобы ее центр группирования (математическое ожидание Ет) отстоял от предельных размеров не менее чем на 3σ (рисунок 4.1). Методом настройки станков по рабочим калибрам при небольшом числе пробных заготовок эту задачу решить нельзя. Более рациональным является метод настройки станков с помощью универсальных измерительных инструментов по суженным допускам.

4.1.3 Настройка по пробным заготовкам с помощью мерительного инструмента.

Сущность этого метода настройки станков заключается в том, что установка режущих инструментов и упоров станка производится на определенный рабочий настроечный размер L н., а правильность настройки устанавливается обработкой некоторого количества т пробных заготовок. Настройка признается правильной, если среднее арифметическое размеров

Рисунок 4.1 - Возможные положения кривых распределения размеров относительно поля допуска при 6σ ≤Т.

пробных заготовок находится в пределах некоторого допуска Тн на настройку. Задачей расчета настройки в этом случае является определение поля допуска настройки Тн. Теоретическими предпосылками этого метода настройки являются следующие положения теории вероятностей.

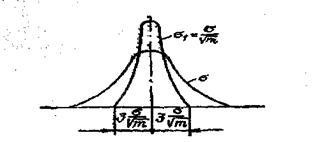

Если имеется некоторая совокупность (партия) заготовок, распределение размеров которых подчиняется закону нормального распределения Гаусса со средним квадратичным σ, и если эту совокупность заготовок разбить на группы по т штук и определить среднее арифметическое значение размеров внутри каждой из этих групп, то распределение размеров групповых средних Lгр.ср тоже будет подчиняться закону Гаусса со средним квадратичным:

(4.3)

(4.3)

При этом центр группирования групповых средних совпадает с центром группирования размеров всей партии заготовок (рисунок 4.2).

Пренебрегая износом инструмента, можно считать, что среднее арифметическое размеров т пробных заготовок может отличаться от среднего арифметического всей совокупности (партии) заготовок не более чем на  .

.

4.1.4 Расчеты режимов резания, обеспечивающих достижение требуемой точности и высокой производительности обработки.

Важным элементом настройки металлорежущих станков является установление рациональных режимов резания. В обычных условиях обработки режимы резания назначают исходя из задачи достижения высокой производительности при малых затратах на режущий инструмент, т.е. при сохранении его высокой стойкости. В случаях точной обработки заготовок, кроме требований высокой производительности и экономичности обработки, выдвигается задача обеспечения требуемой точности.

Рисунок 4.2 - Распределение размеров партии заготовок

со средним квадратичным σи распределение групповых

средних со средним квадратичным  .

.

Ранее было показано, что фактическая точность размеров и геометрической формы обработанных заготовок зависит от отжатий в упругой технологической системе, вызываемых колебаниями нормальной составляющей Ру силы резания. При этом на абсолютную величину погрешности обработки, обусловленную колебаниями суммарных отжатий Δ у технологической системы, в значительной мере влияет абсолютная величина приращения составляющей силы Δ Ру резания, определяемая в свою очередь уровнем применяемых режимов резания. Например, при обработке стали твердостью 170 НВ и при одинаковой степени затупления резца вследствие износа абсолютная величина приращения нормальной составляющей силы Δ Ру резания при (t= 0,2 мм и S = 0,06 мм/об почти в 30 раз меньше, чем при t= 2,0 мм и S = 0,3 мм/об. При чистовом режиме соответственно меньше и погрешность обработки, вызываемая затуплением режущего инструмента. Аналогично этому при повышении твердости заготовки на 30 НВ и точении с подачей S = 0,06 мм/об приращение нормальной составляющей силы резания Δ Ру в 4,5 раза меньше, чем при точении с подачей S = 0,2 мм/об.

Таким образом, с точки зрения достижения наивысшей и стабильной точности изготовления деталей чистовую обработку нужно вести при минимальных режимах резания.

Однако для обеспечения роста производительности обработки и снижения ее себестоимости требуется всемерное повышение режимов резания.

В настоящее время перед технологами возникает задача нахождения некоторых оптимальных режимов резания, достаточно тонких для обеспечения требуемой точности и одновременно производительных, обеспечивающих экономичное изготовление деталей.

Примером успешного решения этой задачи применительно к токарной обработке может служить формула проф. А.П. Соколовского для расчета подачи при точении в зависимости от требуемой точности заготовки и погрешностей исходной заготовки

(4.4)

(4.4)

Приняв среднез значение λ= Ру/Рz — 0,4 и подставив вместо уточнения ε отношение ε = Δисх эаг / Δобр.заг, можно формулу (4.4) представить в более удобном для практических расчетов виде:

(4.5)

(4.5)

Формула (4.5) позволяет определить подачу S, обеспечивающую требуемое уточнение εобрабатываемой заготовки при наивысшей производительности операции.

При круглом наружном шлифовании в центрах одним из главных параметров режима резания, определяющим точность размеров и геометрической формы обработанной заготовки, является глубина шлифования. Так как фактическая глубина шлифования tфактв связи с упругостью технологической системы значительно отличается от номинальной глубины t, установленной по лимбу шлифовального станка, для уменьшения погрешностей обработки, связанных с отжатием технологической системы, расчет t следует производить с учетом допустимого для данной заготовки отжатая yдопсистемы

t = (1 +1/k) yдоп (4.6)

где k- коэффициент, учитывающий жесткость технологической системы.

Коэффициент А определяется по формуле k = С/СJ. При этом

(4.7)

(4.7)

где jyi — жесткость заготовки возле круга; Yi— прогиб заготовки возле круга.

В связи с тем что определяемая по формуле (4.6) величина tвходит в выражение для подсчета коэффициента С, характеризующего жесткость технологической системы, расчет по формуле (4.6) носит приближенный характер. При проведении расчета вначале задаются номинальной глубиной tшлифования, исходя из требуемой шероховатости, затем подсчитывают значение коэффициента С и после этого по формуле (4.6) окончательно находят номинальную глубину t шлифования, при установке которой по лимбу станка отжатие в технологической системе не будет превышать допустимой величины удоп.

В настоящее время существуют разнообразные номограммы и расчетные формулы, позволяющие определить режим резания, обеспечивающий достижение требуемой точности обработки и шероховатости обрабатываемой поверхности при наивысшей производительности и экономичности обработки

4.2 Управление точностью обработки.

4.2.1 Управление точностью процесса обработки по выходным данным (поднастройка станков).

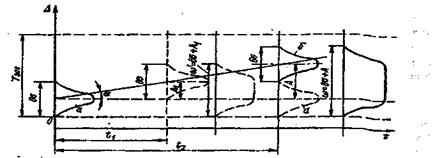

Для обеспечения требуемой точности обработки партии заготовок недостаточно правильно рассчитать и осуществить настройку станка. Под влиянием переменных систематических погрешностей, связанных с износом и затуплением режущего инструмента и нагреванием элементов системы, в процессе обработки происходит смещение поля рассеяния размеров заготовок внутри поля допуска из положения а в положение б (рисунок 4.3) и через некоторый промежуток времени t1обработки возникает опасность выхода части заготовок за пределы поля допуска. Для предотвращения появления брака через определенный промежуток времени t1 необходимо произвести поднастройку (подналадку) станка.

Поднастройкой (подналадкой) станка называется процесс восстановления первоначальной точности взаимного расположения инструмента и обрабатываемой заготовки, нарушенного в процессе обработки партии заготовок:

При обработке валов для компенсации влияния износа резца (вследствие его затупления и увеличения упругих отжатий в технологической системе) производят перемещение резца на величину, равную половине смещения вершины кривой рассеяния (≈А/2), вызванного воздействием переменных систематических погрешностей.

В результате такой поднастройки поле рассеяния размеров заготовок возвращается из положения б в положение а и опасность появления брака устраняется (рисунок 4.3).

Для предотвращения появления брака важно своевременно установить момент требуемой поднастройки и продолжительность обработки заготовок между поднастройками. В условиях крупносерийного производства этот момент выявляется посредством систематических замеров обработанных заготовок. Особенно успешно момент поднастройки определяется при использовании статистического контроля точности обработки.

При осуществлении поднастройки станка через промежуток времени t 2 суммарное рассеяние размеров партии заготовок ω = 6σ + А, где 6σ — поле рассеяния размеров заготовок под влиянием случайных погрешностей; А = Δп.с = t2 / tgα - —смещение вершины кривой за время t2под влиянием переменных систематических погрешностей.

При сокращении t2до t1смещение А вершины кривой рассеяния уменьшается до Аi, а суммарное рассеяние размеров партии заготовок, обработанных между поднастройками, снижается до ω* = 6σ + Аi. При повышении частоты поднастроек суммарное рассеяние размеров партии обработанных заготовок уменьшается, стремясь к величине 6σ.

Рисунок 4.3 - Влияние переменных систематических погрешностей на форму и положение кривой рассеяния (Б.С.Балакшин)

Таким образом, путем сокращения периодов работы станка между поднастройками можно уменьшить колебания размеров заготовок данной партии, т.е. в определенных границах повысить точность их обработки.

Однако поднастройка станка, осуществляемая в обычньгх условиях серийного производства рабочим-настройщиком вручную, требует остановки станка и прекращения обработки заготовок на весь период поднастройки, продолжительность которой может быть довольно значительной. Очевидно, что при сокращении периодов работы станка между поднастройками увеличиваются простои станков и снижается общий выпуск продукции.

С точки зрения повышения производительности оборудования следует стремиться к уменьшению простоев при настройке и поднастройке, а следовательно, к увеличению продолжительности работы станка между поднастройками. При заданной точности обработки заготовок этого можно достигнуть за счет повышения размерной стойкости режущего инструмента, что приведет к уменьшению угла а, характеризующего скорость износа и затупления режущего инструмента, и связанной с ней скорости смещения кривой рассеяния относительно поля допуска. Однако размерная стойкость режущего инструмента лимитируется свойствами инструментальных материалов и от настройки станка практически не зависит.

Устранение возникшего противоречия между требованиями повышения точности (сокращение продолжительности работы станка между поднастройками) и производительности (уменьшение простоев станков и увеличение продолжительности их работы между поднастройками) достигается путем автоматизации контрольных измерений обрабатываемых заготовок и самого процесса поднастройки. Для этих целей применяются различные устройства так называемого активного контроля, получившие наименование автоподналадчиков.

При применении автоподналадчиков момент необходимой поднастройки в большинстве случаев определяется в период работы станка без его остановки путем отсчета машинного времени или фактического пути резания, или устанавливается с помощью регулярных измерений истинных размеров обрабатываемых заготовок контактными или бесконтактными измерительными устройствами. В первом случае через определенные, заранее установленные промежутки времени автоподналадчик дает исполнительным органам станка сигнал для перемещения инструмента на определенную величину, компенсирующую влияние переменных систематических погрешностей. Эта величина зависит от средней интенсивности износа и затупления инструмента.

Конструкция автоподналадчиков этого типа довольно проста и надежна, однако их можно использовать только при условии высокой степени однородности размеров, свойств материалов исходных заготовок и качества режущего инструмента (стойкости). В противном случае точность обработки заготовок получается низкой.

Большой эффект дает указанный метод при подналадке шлифовальных станков, когда колебания интенсивности износа и затупления инструмента, связанные с непостоянством твердости заготовок и нестабильностью стойкости инструментов, могут быть компенсированы за счет соответствующей размерной правки абразивного круга. В этом случае при каждой поднастройке после перемещения абразивного круга на заготовку производится его правка алмазным карандашом, жестко установленным на точном расстоянии от оси вращения обрабатываемого изделия, соответствующем радиусу обработки. По этому принципу строятся, в частности, автоподналадки станков для внутреннего шлифования колец шариковых подшипников.

Во втором случае, когда момент поднастройки определяется на основе измерений действительных размеров обрабатываемых заготовок, точность обработки повышается и метод автоподналадки становится более универсальным. Однако конструкция автоподналадчиков, снабженных дополнительным устройством для точных измерений обрабатываемых поверхностей на ходу станка, значительно усложняется.

Обеспечение автоподналадчиков очень точным и надежным устройством для своевременной подачи сигнала и осуществления малого перемещения инструмента для поднастройки станка повышает их стоимость. Вследствие этого применение автоподналадчиков указанного типа рентабельно лишь в условиях крупносерийного и массового типов производства.

Общей трудностью создания устройств автоматического контроля является необходимость осуществления малых перемещений инструмента в момент поднастройки. Для обеспечения стабильной точности размеров заготовок в пределах сотых долей миллиметра при автоподналадке приходится перемещать инструмент на величину, измеряемую тысячами долями миллиметра. Инерционность масс соответствующих узлов станков, значительные силы трения в их подвижных сопряжениях и недостаточная точность существующих передач весьма усложняют задачу создания точных и надежных систем автоматического регулирования обрабатываемых размеров по выходным данным (т.е. по данным замеров обработанных заготовок). Это является одной из серьезных причин, ограничивающих применение этих систем в условиях обычного серийного производства.

4.2.2 Управление точностью процесса обработки заготовок по входным данным Наибольшее влияние на поле рассеяния размеров заготовок оказываетизменение таких входных данных, как размеры припуска и твёрдость материала заготовки, обусловливающих соответственное возрастание диапазона изменения усилий резания и вызываемых ими упругих отжатий следовательно, и поля рассеяния размеров обработанных заготовок.

Проще всего уменьшить поле рассеяния путем непосредственного измерения размеров и твердости заготовок с последующей сортировкой их на группы и внесением необходимых поправок в размер статической настройки станка, учитывающих различие упругих отжатий технологической системы при обработке заготовок разных групп.

Большими недостатками этого метода, ограничивающими его применение, являются его трудоемкость и организационная сложность.

Значительные удобства имеют адаптивные методы управления точностью обработки, развитые в трудах проф. Б.С. Балакшина и его сотрудников [2]. Методы адаптивного управления точностью обработки основаны на принципе компенсации упругих отжатий в технологической системе, вызванных колебаниями припуска и твердости заготовки, упругими перемещениями элементов системы в противоположном направлении.

Известно, что отжатая в упругой технологической системе определяются отношением нормальной составляющей силы резания к жёсткости j системы: у = Ру/j. Погрешность обработки зависит от колебания отжатия вследствие изменения силы резания или жесткости системы. Для достижения высокой точности обработки необходимо обеспечить постоянство величины у, что возможно при постоянстве силы Ру резания или отношения Ру/j.

При обработке стали и чугуна

(4.8)

(4.8)

Сила Р резания зависит от твердости заготовки и колебаний припуска на обработку (глубины резания t ). При неизменных условиях резания (геометрия режущего инструмента, скорость резания, смазочно-охлаждающие жидкости) значения коэффициентов Сz , Су , Сх сохраняются постоянными, поэтому единственным способом компенсации усилия резания является согласно формуле (4.8) изменение подачи.

В своих трудах проф. Б.С. Балакшин указывает, что важным преимуществом использования подачи в качестве параметра управления силой резания является возможность создания очень тонкого и чувствительного механизма управления упругими перемещениями технологической системы, не имеющего никаких скачков. Действительно, поскольку поправка вносится за счет самих упругих перемещений технологической системы, никаких относительных перемещений узлов станка не требуется. При этом размер статической настройки сохраняется неизменным в течение всего времени обработки заготовок между двумя поднастройками, необходимыми для компенсации размерного износа режущего инструмента.

Управление подачей может осуществляться рабочим вручную или с помощью системы автоматического регулирования. Подача может изменяться дискретно или непрерывно и автоматически. При ручном изменении подачи рабочий наблюдает за отклонениями стрелки прибора и вносит требуемые изменения в величину подачи до тех пор, пока стрелка прибора не возвратится в исходное положение. При автоматическом регулировании подачи эти функции выполняет САР (система автоматического регулирования). В этих случаях при обработке заготовки с чрезмерно большой величиной припуска и твердости рабочий или САР соответственно уменьшают величину подачи, а при обработке следующей заготовки с меньшей величиной припуска на обработку - увеличивают ее.

Метод сокращения поля рассеяния размеров путем регулирования подачи при обработке заготовок на токарных, шлифовальных, фрезерных станках, автоматах и полуавтоматах позволяет уменьшить значение ωзагв 3-9 раз. Например, в процессе обработки на вертикально-фрезерном станке 6П10 чугунных заготовок с твердостью 131-177 НВ при колебании припуска на обработку от 2 до 5 мм, скорости резания 75 м/мин и подаче 250 мм/мин регулирование подачи с помощью САР привело к сокращению поля рассеяния с 0,058 (при работе с постоянной подачей) до 0,016 мм.

При обработке валиков диаметром D = 38-45 мм и длиной 300 мм из стали 45 на токарном станке 1К62 с припуском на диаметр 8-10 мм рассеяние размеров заготовок при обычной обработке составило 0,052 мм, а при использовании САР - 0,006 мм, т.е. уменьшилось почти в 9 раз.

Регулирование подачи в процессе обработки заготовок позволяет не только уменьшить поле рассеяния размеров обработанных заготовок, но и повысить точность их геометрической формы.

Вместе с тем следует отметить, что, несмотря на большие достоинства систем адаптивного управления, имеется ряд факторов, ограничивающих их использование. К ним относятся рост стоимости станков, оснащенных этими системами; усложнение и удорожание их наладки, обслуживания и ремонта. В случаях многоинструментальной обработки системы адаптивного управления в значительной мере теряют свои преимущества. Наиболее перспективно применение подобных систем в станках с ЧПУ, управляемых микропроцессорами и мини-

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1385; Нарушение авторских прав?; Мы поможем в написании вашей работы!