КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные требования к машинам

- производительность

- точность

- экономичность

- технологичность

- надежность и долговечность

- удобство и безопасность в обслуживании

- современный дизайн

- транспортабельность

При расчетах, конструировании и изготовлении машины должны соблюдать стандарты:

- международные (ISO)

- государственные (ГОСТы)

- отраслевые (ОСТы)

- предприятия (СТП)

Машиностроительные стандарты – документы, содержащие обязательные нормы, правила и требования в сфере проектирования, производства, эксплуатации и ремонта машин.

Наиболее эффективный метод стандартизации унификация – рациональное сокращение числа объектов одинакового функционального назначения, сведение к min типоразмеров деталей.

- прочность - способность деталей сопротивляться разрушению или эластическому деформированию под действием нагрузок.

Различают статическую (нарушение статической прочности обычно связано с перегрузками) и усталостную (вызываются длительными действиями переменных напряжений) прочность деталей. Повышают прочность за счет рациональной формы детали, устранения концентратов напряжений, применения поверхностного упрочнения.

- жесткость – способность детали сопротивляться изменению формы и размеров под нагрузкой.

Жесткость деталей обеспечивает требуемую точность машины. Роль жесткости как критерия работоспособности непрерывно возрастает в связи с повышением быстроходности машин, снижения массы и габаритов деталей.

- износостойкость – свойство материалов оказывать сопротивления изнашиванию.

Изнашивание – процесс разрушения поверхностных слоев при трении, заключающихся в отделении материала с поверхности детали и приводящий к постепенному изменению размеров, формы и состояния поверхности деталей. 85-90% машин выходит из строя в результате изнашивания!!!

Износ – результат процесса изнашивания.

- теплостойкость – способность деталей работать в пределах заданных температур в течение установленного срока службы.

С увеличением температуры ухудшаются механические свойства материалов, снижаются вязкость смазочных материалов, увеличивается изнашивание, изменяются зазоры, возрастают динамические нагрузки.

5. виброустойчивость – способность детали работать в заданном диапазоне режимов без недопустимых колебаний.

Вибрации снижают качество работы машин, вызывают дополнительные переменные напряжения в деталях, увеличивают шум. Особенно опасными являются колебания. Виброустойчивость является критерием работоспособности машин, от которых требуется высокая плавность работы и малошумность. Выбор критерия работоспособности производится исходя из условий работы детали, ее конструкции и характера возможного разрушения.

*При конструкции деталей машины выполняют расчеты:

- проектировочный (дополнительный).

По главным критериям работоспособность определяет основные размеры детали.

- проверочный (уточненный).

Под известным размером и форме детали определим из проектировочного расчета или принятым конструктивно, находят и сравнивают их с допускаемыми.

Раздел №3: Прочность деталей машин при переменных напряжениях.

Напряжение периодически изменяет свое значение или значение и знак. Напряжение – интенсивность внутренних сил, возможных в детали под действием нагрузки.

ВИДЫ НАГРУЗКИ (ПО ХАРАКТЕРУ ИЗМЕНЕНИЯ ВО ВРЕМЕНИ)

- постоянная (вызывает постоянные напряжения)

- переменная (вызывает переменные напряжения)

НО!!! Переменные напряжения могут быть следствием не только действия переменных нагрузок, но и результатом изменения положению детали.

ЦИКЛЫ НАПРЯЖЕНИЙ

Рис. 1.3. Разновидности циклов напряжений и соответствующие им значения коэффициентов асимметрии

о Разновидности циклов напряжений Симметричный цикл напряжений (рис.1.3, г) - цикл, у которого максимальное и минимальное напряжения равны по абсолютному значению, но противоположны по знаку, сгтах=-<7тт; ттах=-тт1П; FV=-1; Rr=-1. Асимметричный цикл напряжений (рис.1.3, а, б, в, д, е. ж) - цикл, у которого максимальные и минимальные напряжения имеют разные абсолютные значения отФ0; гт*0. Знакопеременный цикл напряжений (рис. 1.3, в, г, д)- цикл напряжений, изменяющихся по значению и по знаку, атах>0; crmin<0; гтах>0; rmin<0. Знакопостоянный цикл напряжений (рис. 1.3, а, б. е, ж) - цикл напряжений, изменяющихся только по абсолютному значению. Отнулевой цикл напряжений (рис. 1.3, б. е) - знакопостоянный цикл напряжений, изменяющихся от нуля до максимума (amjn=0; rmin=0) или от нуля до минимума (сгтах=0; гтах=0) Подобные циклы напряжений — циклы, у которых коэффициенты асимметрии одинаковы.

σ min / σ max = R – называют коэффициентом асимметрии цикла.

R = -1 – для симметричного

R = 0 – для отнулевого

Разрушение детали при циклическом нагружении называют усталостным. Оно происходит вследствие возникновения и развития макротрещин в зоне концентраций напряжений.

Способность материала воспринимать многократное действие переменного напряжения от заданной нагрузки без разрушения называют выносливостью.

Опытным путем установлено, что для многих материалов существует такое наибольшее напряжение, при котором материал выдерживает, не разрушаюсь, неограниченное количество циклов нагружения. Это напряжение – предел выносливости.

Предел выносливости обозначается: →при изгибе – σ R

→при кручении – τ R

Предел выносливости определяется опытным путем: испытывают образцы при различных величинах напряжений и находят число циклов N, необходимое для доведения образца до разрушения. По полученным данным в координатах σ- N строят кривую усталости.

При достижении определенного числа циклов N 6, называется базовым, испытания прекращают.

Для отнулевого цикла σ R, обозначают как σ0. Для симметричного цикла σR – σ-1.

При заданном значении Nc по кривой усталости определяется предельное напряжение σ с, а при заданном уровне напряжения определяют предельное значение числа циклов.

НА ПРОЧНОСТЬ ДЕТАЛИ ВЛИЯЕТ:

- размеры поперечного сечения

- форма поперечного сечения

- качество обработки поверхности

-метод упрочняющей обработки поверхности

Влияние этих факторов при прочностных расчетах учитывают коэффициентом снижения предела выносливости Кσ (Кτ), показывающий во сколько раз предел выносливости реальной детали, имеющей концентраторы напряжений, меньше предела выносливости гладких стандартных образцов.

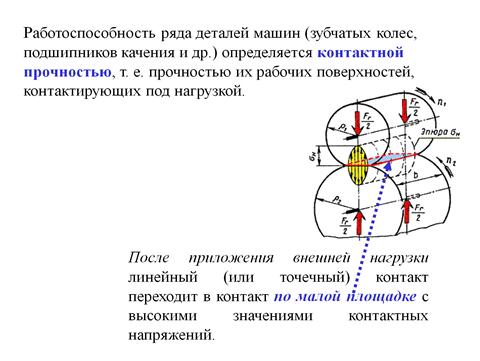

Наибольшее контактное напряжение σн определяется по формуле Герца:

где Fr – нормальная нагрузка

b- длина контактной линии

E1,E2,ν1,ν2 – модули упругости и коэффициент Пуассона материалов деталей

ρпр – приведенный радиус кривизны контактирующей поверхности

ρпр = ρ1 ρ2 /(ρ1+ ρ2)

В инженерных расчетах формула Герца преобразовывается в зависимости от конфигурации конкретных деталей и условий их работы.

Раздел №4: Конструкционные материалы и способы изготовления деталей машин.

ОСНОВНЫМИ МАШИНОСТРОИТЕЛЬНЫМИ МАТЕРИАЛАМИ ЯВЛЯЮТСЯ:

- стали – сплав на основе железа с содержанием углерода до 2% и другими элементами. Свойства сталей улучшают легированием, т.е. добавлением в сплав вольфрама

- чугун - содержит углерода более 2%(2%-4%), обладает хорошими литейными и антифрикционными свойствами(малый коэффициент трения)

- цветные сплавы - сплавы на основе меди(латуни и бронзы), алюминия(силумины, дуралюмины), магния и мягких металлов

- неметаллические материалы – пластмассы, древесные, резиновые, текстильные и другие.

В современных машинах используют:

1. композиционные материалы – это композиции из тонких высокопрочных волокон(углерода, бора, стекла) и пластичной основы(матрицы) – металлической, керамической или полимерной. Такое строение материалов обеспечивает высокую надежность при переменном напряжении.

2. порошковые материалы – получают прессованием и последующим спеканием в пресформах из смесей металлических и неметаллических порошков. Этим материалом можно придать особые свойства, которые не могут быть получены традиционными способами: высокую твердость, пористость, антифрикционность…

|

Дата добавления: 2014-01-20; Просмотров: 454; Нарушение авторских прав?; Мы поможем в написании вашей работы!