КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретические основы прокатки

|

|

|

|

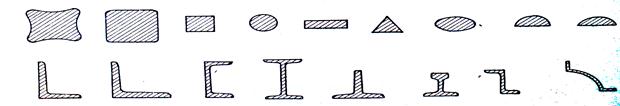

Прокаткой называется процесс деформации металла путём сдавливания (обжатия) его между двумя вращающимися валками. При прокатке уменьшается толщина заготовки – сляба, блюма или полосы – и увеличивается ее длина и ширина (частично), а в ряде случаев изменяется и первоначальная форма заготовки. Некоторые виды профилей, получаемые прокаткой, показаны на рис. 9.

Рис. 9. Виды профилей, получаемые прокаткой

Прокатка является одним из наиболее распространенных видов обработки металлов давлением. В настоящее время прокатке подвергается 75–80 % всей выплавляемой стали и 55 % выплавляемого цветного металла. Широкое применение прокатки объясняется рядом преимуществ её по сравнению с другими видами обработки давлением (прессованием, волочением), а также высокой производительностью и меньшей стоимостью изготовления изделий.

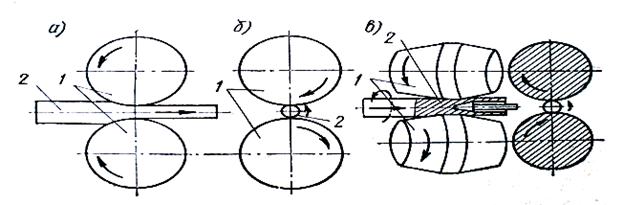

Имеются три основных вида прокатки: продольная, поперечная и косая, как показано на рис. 10.

Рис. 10. Основные способы прокатки:

а – продольная; б – поперечная; в – косая; 1– рабочие валки; 2 – металл

При продольной прокатке металл деформируется (обжимается) между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков; при этом уменьшается площадь поперечного сечения заготовки и увеличивается (главным образом) её длина. Этот способ имеет наибольшее распространение и используется при изготовлении профильного и листового проката.

При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке, которая деформируется вдоль оси валков.

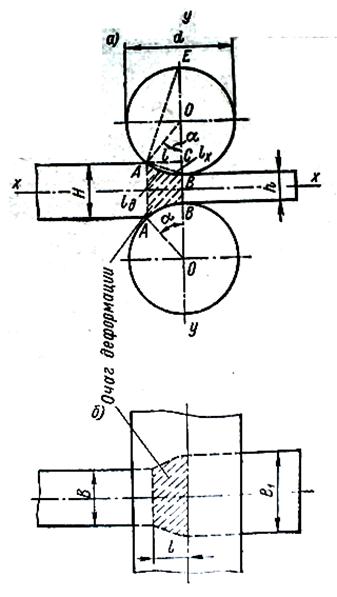

При косой прокатке благодаря расположению валков под углом заготовка кроме вращательного движения имеет ещё и поступательное. С помощью такой прокатки получают пустотелые заготовки для бесшовных труб и периодический прокат, представленный на рис. 24. При прокатке металл подвергается деформации только на некотором участке, который по мере вращения валков и движения заготовки вперёд перемещается по прокатываемому металлу. Этот участок называется очагом деформации, он представлен на рис. 11 и характеризуется продольным и поперечным сечением.

|

|

|

Форма поперечного сечения очага деформации зависит от формы поперечного сечения прокатываемого профиля и может быть самой различной: квадратной, прямоугольной, круглой, овальной и т.д.

Длина дуги захвата рассчитывается по формуле:

. (11)

. (11)

Часто длину дуги  ввиду сравнительно небольшого угла захвата заменяют длиной хорды

ввиду сравнительно небольшого угла захвата заменяют длиной хорды  . Длину хорды легко определить из рассмотрения подобия треугольников АВС и АВЕ, что видно из рис. 11:

. Длину хорды легко определить из рассмотрения подобия треугольников АВС и АВЕ, что видно из рис. 11:

. (12)

. (12)

Из прямоугольного треугольника АВС находим, что длина очага деформации равна:

АС = . (13)

. (13)

Ввиду того, что при применяемых на практике углах захвата второй член подкоренного выражения в этом уравнении весьма мал по сравнению с первым, величина  может быть принята равной

может быть принята равной  .

.

Уменьшение толщины заготовки при прокатке называется линейным или абсолютным обжатием, т.е.

. (14)

. (14)

Отношение абсолютного обжатия к первоначальной толщине, выраженное в процентах, называется относительным обжатием и представляет собой степень деформации при прокатке:

. (15)

. (15)

Рис. 11. Сечение очага деформации:

а – продольное сечение; б – поперечное сечение

Разность между шириной полосы до и после прокатки называется абсолютным уширением

, (16)

, (16)

а отношение абсолютного уширения к первоначальной ширине – относительным уширением (характеризует деформацию по ширине)

. (17)

. (17)

Отношение длины заготовки после прокатки L1 к длине до прокатки L, характеризующее продольную деформацию, называется коэффициентом вытяжки

|

|

|

. (18)

. (18)

Важнейшими параметрами, необходимыми при проектировании технологического процесса прокатки, являются степень деформации u и коэффициент вытяжки μ.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 777; Нарушение авторских прав?; Мы поможем в написании вашей работы!