КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Скорость и усилие прессования

|

|

|

|

Характером течения металла при любом способе обработки давлением называется последовательность перемещения отдельных участков обрабатываемой заготовки по её сечению и длине.

Прессование отличается от других методов обработки давлением резким различием характера течения металла в начале и в конце процесса.

Для изучения характера течения металла часто применяется метод координатных сеток. Этот метод заключается в том, что сначала заготовку разрезают вдоль оси (по диаметру), а затем на плоскости разреза одной из половинок заготовки наносят координатную сетку в виде рисок, глубина которых зависит от размера заготовки. Заготовку складывают, предварительно смазав разрезы смесью жидкого стекла с графитом, скрепляют проволокой, нагревают, затем проволоку удаляют и подвергают прессованию. После прессования половинки легко отделяются друг от друга и по искажению координатной сетки судят о характере интенсивности деформации. Иногда координатная сетка наносится и на торцы заготовки.

Размер области заготовки, в которой происходит наиболее интенсивная деформация (очаг деформации), не всегда одинаков; иногда он сосредоточен только около матрицы, иногда распространяется дальше, а иногда и на всю заготовку, находящуюся в контейнере.

При прессовании обычно имеет место неравномерное течение металла, заключающееся в более интенсивном вытекании средних слоев заготовки по сравнению с наружными, что приводит к образованию в задней части прессованного изделия неплотности, называемой прессутяжкой. На характер течения металла, а, следовательно, и на прессутяжку влияют: контактное трение, температура металла и контейнера, состояние поверхности контейнера и матрицы, длина заготовки, профиль матрицы, смазка, скорость и степень деформации. При длине заготовки больше её диаметра характер течения металла и вид очага деформации полностью зависят от контактного трения, перепада температуры и смазки. Следовательно, изменяя тепловой режим прессования и условия трения металла о стенки контейнера и матрицы, можно изменять характер его течения, а также влиять на равномерность механических свойств изделия.

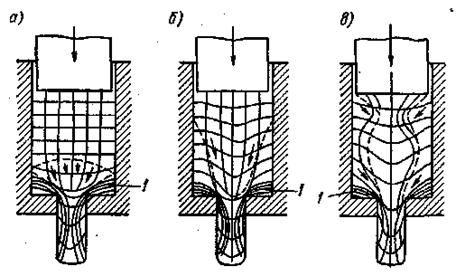

Очаг деформации может быть трех видов, которые изображены на рис. 29. Первый видочага, сосредоточенного вблизи матрицы, соответствует малому коэффициенту трения (0,1–0,2), высокому качеству поверхности стенок контейнера, хорошей смазке и отсутствию перепада температуры между стенкой контейнера и поверхностью заготовки. При таком очаге обеспечивается наибольшая равномерность течения металла, а, следовательно, более равномерные механические свойства по сечению изделия и меньший

Рис. 29. Виды очага деформации при прессовании и характер течения металла:

а – очаг вблизи матрицы; б – очаг на всю высоту заготовки; в – очаг с наибольшей неравномерностью деформации

отход в виде прессутяжки. Второй вид очагараспространяется на всю высоту заготовки, и течение внутренних слоев ее происходит быстрее наружных. Такой очаг деформации образуется при средних коэффициентах трения (0,2–0,4) и наличии некоторой разницы в температурах поверхности заготовки и стенок контейнера. Третий вид очагасоответствует высоким значениям коэффициента трения (0,4–0,5) и значительной разнице в температурах поверхности заготовки и стенок контейнера. При таком виде очага деформации неравномерность течения металла будет наибольшей, причем в области заготовки, примыкающей к пуансону, наблюдается наименьшая деформация.

Обратному прессованию обычно соответствует первый вид очага, так как при этом способе заготовка не перемещается в контейнере, что соответствует меньшему трению. Следовательно, с точки зрения качества изделия становятся очевидными преимущества обратного метода прессования перед прямым. Необходимо обратить внимание на то, что если в матрице или контейнере нет конической области (воронки), то в углах имеются зоны застоя металла, который совершенно не деформируется. Для исключения этого явления обычно применяются матрицы, имеющие заходную часть в виде воронки с центральным углом 110–1300 (11/18÷13/18 π, рад).

Скорость течения металла при прессовании может достигать весьма больших значений. Например, при прессовании алюминиевой проволоки диаметром 6–8 ммиз слитка диаметром 300 ммпри коэффициенте вытяжки η = 2500 скорость течения составляет 25 м/с.Однако в зависимости от температуры металла скорость течения может быть различной и при понижении температуры должна снижаться во избежание растрескивания изделия при выходе его из матрицы.

При прессовании медных труб допускаемая скорость течения при температуре слитка 800–850 °С составляет 5 м/с,а при температуре 550 °С – около 2 м/с. Металлы и сплавы, обладающие малой скоростью рекристаллизации, должны деформироваться с малой скоростью течения.

Усилие прессования определяется:

Р = pF 0, (55)

где Р – усилие прессования, кг (Н);

р – удельное давление течения металла, кг/мм2 (МН/м2);

F 0 – площадь поперечного сечения контейнера, мм2.

Для случая прессования прутков из цилиндрического контейнера через матрицу, имеющую коническую заходную часть и цилиндрическую выходную часть, удельное давление может быть вычислено по аналитической формуле, полученной Унксовым Е. П.,

(56)

(56)

где σT – предел текучести материала при данной температуре, определенный при линейном растяжении, кг/мм2(МН/м2);

L 0, D 0–длина и диаметр заготовки;

α – центральный угол конуса матрицы, ° (рад);

F 0, F 1– поперечное сечение заготовки и выходного отверстия матрицы;

a –длина выходного цилиндрического участка матрицы;

D 1 – его диаметр.

Расчёт размеров заготовки и выбор контейнера производят исходя из допустимых коэффициентов вытяжки. Диаметр исходной заготовки равен:

. (57)

. (57)

Диаметр контейнера принимается на 5–10 ммбольше диаметра заготовки при прессовании на горизонтальных прессах и на 1–2 ммбольше при прессовании на вертикальных. Длина заготовки определяется исходя из допустимой степени деформации, диаметра контейнера и длины хода плунжера пресса. Например, для получения прутков диаметром от 150 до 250 мм,а также труб с внутренним диаметром от 150 до 300 мми толщиной стенки от 25 до 50 мм, на прессе с усилием 5000 т(50 МН ) в контейнере с максимальным диаметром 500 мммогут деформироваться слитки из цветных металлов и сплавов диаметром 490 мм, длиной 800 мм.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2661; Нарушение авторских прав?; Мы поможем в написании вашей работы!