КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология производства стирола дегидрированием этилбензола

|

|

|

|

Приведенные выше закономерности протекания процессов дегидрирования могут быть более подробно рассмотрены на примере дегидрирования этилбензола в стирол, имеющего большое промышленное значение. К числу важнейших мономеров, получающихся дегидрированием алкилароматических соединений, относятся стирол, альфа-метилстирол, винилтолуолы.

Образование стирола идет по реакции

С6H5−CH2−CH3 → C6H5−CH=CH2 + H2

Равновесие этого процесса определяется уравнением изменения свободной энергии

ΔG = 29720 – 31,3T.

Повышению конверсии способствует понижение общего давления или разбавление этилбензола водяным паром, азотом или диоксидом углерода при сохранении общего давления близким к атмосферному.

Равновесие реакции дегидрирования этилбензола может быть сдвинуто в сторону образования стирола лишь при температуре 800-900 оС. Поэтому для повышения равновесной степени конверсии при доступной температуре (600-630 оС) разбавляют углеводороды водяным паром в массовом соотношении (2,5-3):1.

В качестве катализаторов используют главным образом сложные композиции на основе оксидов железа (55-80 % Fe2O3, 2-28 % Cr2O3, 15-35 % K2CO3 и некоторые оксидные добавки). Значительное содержание K2CO3 в катализаторе обусловлено тем, что он способствует дополнительной самогенерации катализатора за счет конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно два месяца, после чего его регенерируют, выжигают кокс воздухом по реакции

C + O2 → CO2

Общий срок работы катализатора – 2 года.

Стирол – бесцветная жидкость, Ткип.=145,2 оС при 0,1 МПа. Он полимеризуется при нагревании или под влиянием инициаторов с образованием полимера — полистирола

|

|

|

n C6H5−CH=CH2 → C6H5

n C6H5−CH=CH2 → C6H5

|

−CH−CH2− n

Полистирол обладает хорошими электроизоляционными свойствами и большой химической стойкостью. Он применяется для изготовления деталей электро- и радиотехнической аппаратуры, пенопластов, пластмассовых изделий. Одной из важнейших областей применения стирола является производство синтетических каучуков СКС путем сополимеризации стирола с бутадиеном.

При дегидрировании этилбензола наряду со стиролом происходит ряд побочных реакций, с образованием бензола и толуола по следующей схеме превращения:

r2 r4

C6H6

C6H6

бензол

r1

C6H5−CH2−CH3 ↔ C6H5−CH=CH2 + H2

этилбензол r–1 стирол

r3 r5

r3 r5

C6H5−CH3

C6H5−CH3

толуол

Поэтому в образующемся газе, кроме водорода, содержатся метан, этилен, этан и оксиды углерода (за счет конверсии кокса).

Таким образом, селективность дегидрирования этилбензола зависит от температуры, разбавления водяным паром и степени превращения. Разбавление водяным паром, увеличивая равновесную степень конверсии, способствует росту селективности, но влияние температуры является двояким. Повышение температуры, с одной стороны, ведет к росту равновесной степени превращения, с другой стороны способствует развитию побочных реакций, в том числе закоксованию катализатора, снижающему его активность

2C6H5−CH2−CH3 → 2C6H6 →

–2C2H4 –H2 кокс

Оптимальная температура дегидрирования этилбензола 580-600 оС, разбавление водяным паром в массовом соотношении вода–углеводород 2,5-3:1. При надлежащем подборе катализатора и условий проведения процесса можно достичь селективности выше 90 %.

Энергия активации процесса дегидрирования этилбензола довольно высока и равна 152 кДж/моль. Это определяет сильную зависимость скорости реакции от температуры.

Использование для реакции дегидрирования этилбензола в стирол реактора, имеющего несколько слоев катализатора. В первый слой подается весь этилбензол, но лишь часть водяного пара. Дополнительное количество перегретого пара подают в пространство между слоями. Так достигается повышение температуры смеси и происходит ступенчатое разбавление смеси с удалением ее от равновесного состояния.

|

|

|

Преимущества этого типа реактора:

– снижение удельного расхода пара;

– высокая селективность (89-90 %);

– большая степень конверсии (60-75 %);

– высокая интенсивность процесса.

|

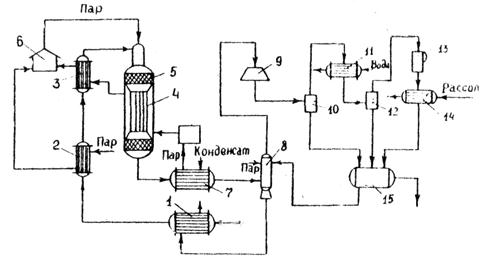

Схема дегидрирования этилбензола в стирол с применением двухступенчатого адиабатического реактора представлена на рисунке.

Рис. Технологическая схема дегидрирования этилбензола в стирол:

1 – теплообменник; 2 – испаритель; 3 – перегреватель;

4 – межступенчатый перегреватель; 5 – реактор; 6 – пароперегревательная печь; 7 – котел-утилизатор; 8 – пенный аппарат; 9 – воздушный конденсатор; 10, 12 – сепараторы; 11 – водяной конденсатор;

13 – компрессор; 14 – рассольный конденсатор; 15 – отстойник

В верхней части реактора 5 смешиваются перегретые этилбензол (до 550 оС) и водяной пар (до 630 оС). Парогазовая смесь поступает в верхний катализаторный слой. В результате эндотермической реакции дегидрирования этилбензола температура продуктов реакции снижается до 585 оС. Эти продукты проходят встроенный теплообменник-перегреватель 4, в котором нагреваются до 630 оС за счет перегретого пара. Далее они поступают во вторую ступень (второй катализаторный слой), затем в котел-утилизатор 7, в котором за счет тепла продуктов дегидрирования этилбензола из водного конденсата получается водяной пар. Этот пар перегревается в пароперегревателе 6 и поступает в перегреватель 4.

Исходный этилбензол смешивается с возвратным этилбензолом, поступающим из подсистемы разделения, и поступает в теплообменник, который обогревается конденсатом, поступающим из пенного аппарата 8.

Далее этот конденсат направляется на очистку от углеводородов и катализаторной пыли. Этилбензол с температурой 80 оС поступает в испаритель 2, где происходит испарение за счет водяного пара. Основная часть водяного пара поступает в межтрубное пространство, а около 10 % непосредственно предварительно смешивается с этилбензолом. В испарителе 2 этилбензол не только испаряется, но и перегревается до температуры 210 оС. Перегретая парогазовая смесь поступает в перегреватель 3, в котором перегревается до 550 оС за счет водяного пара, поступающего из теплообменника 4, при этом пар охлаждается с 590 до 385 оС и поступает для перегрева в пароперегревательную печь 6.

|

|

|

Продукты дегидрирования охлаждаются в котле-утилизаторе 7 до 180 оС и поступают в пенный аппарат 8. Туда же поступает нижний слой из отстойника 15, в котором расслаиваются продукты конденсации, а также водяной пар. Парогазовая смесь из пенного аппарата 8 поступает в воздушный конденсатор 9 при 118-120 оС. Далее парожидкостная смесь направляется в сепаратор 10, где отделяется конденсат от несконденсированных продуктов, которые поступают в сепаратор 12. И, наконец, после сжатия в компрессоре 13 несконденсировавшиеся продукты поступают в рассольный конденсатор 14 для окончательной конденсации. Конденсат из сепараторов 10, 12 и конденсатора 14 поступает в отстойник 15. Верхний углеводородный слой, содержащий непревращенный этилбензол, стирол и побочные продукты (бензол, толуол), так называемое «печное масло» из этого отстойника направляется на ректификацию.

Существует несколько способов обеспечения и поддержания оптимального температурного режима дегидрирования этилбензола.

Один из вариантов — трубчатый реактор, обогреваемый топочными газами. Его достоинства: близкий к изотермическому профиль температуры, что обеспечивает повышенную степень конверсии при хорошей селективности.

Недостатки:

– высокая металлоемкость;

– высокие капитальные затраты из-за использования дорогих материалов (никелевые стали), т.к. железо является катализатором полимеризации стирола и его использование может привести к большим потерям.

Другой вариант — аппарат шахтного типа со сплошным слоем катализатора, не имеющий поверхности теплообмена. Аппарат работает в адиабатических условиях (отсутствует теплообмен с внешней средой). Водяной пар, вводимый в реактор с этилбензолом, служит не только инертным разбавителем, но и играет роль теплоносителя, не давая смеси сильно охладиться.

|

|

|

Достоинства реактора: простота конструкции, малая материалоемкость, небольшие капитальные затраты.

Недостатки:

– существенное охлаждение смеси (600-620 оС на входе в слой катализатора и 540-570 оС на выходе);

– смещение равновесия в сторону обратной реакции и снижение в связи с этим скорости и селективности процесса;

– в единичном адиабатическом реакторе достигается степень превращения этилбензола 40 %,

– невысокая интенсивность процесса.

Устранение этих недостатков возможно при использовании узла из двух реакторов адиабатического типа с промежуточным подогревом смеси. Охладившуюся в первом аппарате смесь до подачи во второй реактор подогревают перегретым паром до 600-630 оС. В этом случае условия приближают процесс к изотермическому, что способствует более полному протеканию реакции дегидрирования.

С экономической точки зрения оба типа реакторов равноценны и применимы в промышленных условиях.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 4052; Нарушение авторских прав?; Мы поможем в написании вашей работы!