КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ГОР, выполняемые без наряда-допуска

|

|

|

|

При повышении давления на выходе из регулятора это повышенное давление по импульсной трубке поступает в подмембранную полость. Мембрана при этом прогибается вверх и через коленчатый рычаг приближает шток с клапаном к седлу крестовины, уменьшая проход и давление газа потребителю до значения, заданного изначально пружиной.

При уменьшении давления на выходе это пониженное давление выровняется давлением в подмембранной полости. При этом пружина прогнет мембрану вниз, через коленчатый рычаг отодвинет шток клапана от седла крестовины, увеличив проход и давление газа потребителю до заданного пружиной изначального давления.

Неисправности регуляторов РД:

1. Обмерзание крестовины пилота и выход регулятора из строя за счет эффекта дросселирования газа. При понижении давления газа на 1 кгс/см2 температура понижается приблизительно на 0,4ОС (шкала неравномерная). Для устранения неисправности отогревать водой или подавать нагретый газ.

2. Негерметичность прилегания клапана к седлу при проверке работы регулятора «на тупик», т.е. когда отсутствует расход газа потребителем.

3. Порвана мембрана. При этом произойдет выброс газа в атмосферу или в помещение, а давление на выходе будет расти и в зависимости от размеров разрыва мембраны будет наблюдаться колебательный процесс.

4. Ручаг, преобразующий вертикальное движение мембраны в горизонтальное перемещение штока клапана, может быть погнут и не будет герметичности.

5. Пружина утратила свои упругие свойства.

6. Засорилась импульсная трубка.

Предохранительно-сбросные устройства (ПСУ).

Они предназначены для сброса газа в атмосферу в случае повышения его давления за регулятором не более, чем на 15% от рабочего.

|

|

|

ПСУ настраиваются выше рабочего давления на величину от 10% до 15%.

Устанавливаются на ГП низкого давления после регулятора. Бывают трех типов:

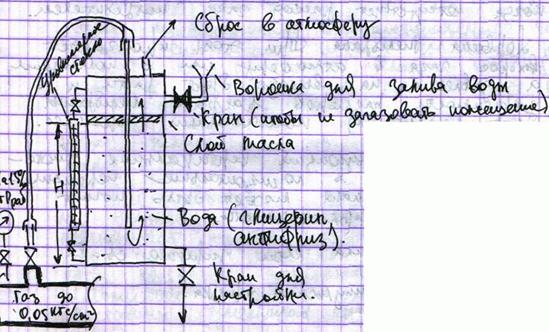

1. Жидкостной.

2. Мембранного типа.

3. Пружинного типа.

Жидкостные ПСУ применяются только на ГП низкого давления газа (до 500 мм вд.ст.).

Жидкостной ПСУ представляет собой сварную конструкцию в виде трубы Æ219мм. Высота определяется в зависимости от давления газа в газопроводе. Труба заглушена с двух сторон, т.е. образована емкость. В емкости имеется трубка, которая соединяется с выходным контролируемым давлением газа. В верхней части этого ПСУ врезан патрубок, предназначенный для сброса газа в атмосферу. ПСУ заливается водой или другой жидкостью с поправкой на плотность этой жидкости. Уровень жидкости определяется расчетом в зависимости от давления в газопроводе. Сверху на воду заливается слой масла для предотвращения испарения воды.

Снизу ПСУ имеется кран, предназначенный для слива воды при настройке его заданное давление. В верхней части имеется воронка для залива воды.

Настройка ПСУ на заданное давление:

1. Залить в ПСУ максимально возможное количество воды.

2. Регулятором по манометру на выходе установить то давление, при котором ПСУ должно будет сбросить газ в атмосферу в случае аварийного повышения давления газа за регулятором не более, чем на 15% от Рраб.

3. Открывая кран снизу ПСУ, медленно сливаем воду до момента, когда начнется сброс газа в атмосферу, кран закрываем. Начало сброса определяем по бульканию воды.

ПСУ мембранного типа. Устанавливаются на ГП среднего и низкого давлений.

Состоит из корпуса и крышки. между которыми зажата мембрана, непосредственно связанная с клапаном в верхней ее части. Клапан перекрывает седло корпуса, когда сброса газа не происходит. Снизу на мембрану воздействует сила регулировочной настроечной пружины. Корпус имеет два патрубка: входной, связанный через импульсную трубку с контролируемым давлением газа, и выходной, предназначенный для сброса газа в атмосферу.

|

|

|

Диаметр сбросного патрубка этого клапана ПСК-50 равен 50мм, поэтому сбросной трубопровод, присоединяемый к нему, тоже должен быть не менее диаметра присоединительного патрубка, т.е. не менее 50 мм. Это ощее техническое правило.

Сверху на мембрану воздействует входное контролируемое давление газа. При повышении давления газа в контролируемом газопроводе это повышенное давление по импульсной трубке поступает в надмембранную полость. При этом мембрана прогибается вниз, тянет за собой клапан, обеспечивая сброс газа в атмосферу.

Настройка на заданный режим:

1. Максимально сжать настроечную пружину, не разрушая уплотнительную резину клапана острыми краями.

2. Регулятором по манометру на выходе устанавливаем то давление, при котором клапан должен открыться и обеспечить сброс газа в атмосферу.

3. Медленно ослабляем пружину до тех пор, пока не начнется сброс газа в атмосферу.

ПСУ пружинного типа. Предназначены для установки на газопроводах среднего и высокого давления.

Рассмотрим сбросной предохранительный полноподъемный клапан двухпозиционного действия типа СППК на Ру=16 кгс/см2.

Сбросной предохранительный клапан СППК состоит из корпуса с двумя патрубками. Снизу входной сопловидный патрубок, сбоку – патрубок для сброса газа в атмосферу. В корпусе имеется сменное седло, направляющая втулка, в которой расположен клапан, соединенный со штоком, на котором находится регулировочная настроечная пружина под крышкой, прикрепленной к корпусу. В верхней части штока имеется кулачковый механизм с рычагом, предназначенный для подрыва клапана вручную, т.е. проверки его на срабатывание. В верхней части штока имеется специальная гайка, с помощью которой регулируется усилие пружины. Гайка и кулачковый механизм находятся под колпаком.

На направляющей втулке в корпусе (в нижней его части) навернута верхняя регулировочная гайка на резьбе, предназначенная для преобразования реактивной силы и более быстрого срабатывания (т.е. открытия клапана).

На сменном седле навернута нижняя регулировочная гайка, предназначенная для более быстрой посадки клапана на седло в случае снижения давления газа.

|

|

|

Работа клапана.

При увеличении давления газа за регулятором не более 15% от Рраб. это повышенное давление действует на клапан, который поднимается во втулке пропорционально растущему давлению. Это первая позиция работы клапана. По мере подъема клапана в направляющей втулке, поток газа меняет свое направление на противоположное, вследствие чего образуется реактивная сила. Теперь на клапан действуют уже две силы: сила статического давления газа и реактивная сила. Клапан быстро поднимается на полную величину, обеспечивая быстрый сброс газа в атмосферу. Это вторая позиция работы клапана.

Неисправности СППК:

1. Негерметичность прилегания клапана к седлу. Причины – те же.

2. Пружина от времени потеряла свои упругие свойства.

3. Утечки газа через фланцевые соединения, микропоры, микротрещины в корпусе.

Настройка СППК на заданный режим:

1. Максимально сжать пружину клапана.

2. Регулятором по манометру на выходе установить то давление газа, при котором СППК начал-бы сброс его в атмосферу.

3. Ослабляем пружину клапана СППК до начала сброса газа в атмосферу. Как начнется сброс – регулировку прекращаем. Все. СППК настроен.

После настройки клапана снижаем регулятором давление до рабочего. Клапан при этом давлении прижат пружиной к седлу, т.е. при нормальной работе ГРП все предохранительно-сбросные устройства находятся в закрытом положении и сброса газа через них нет.

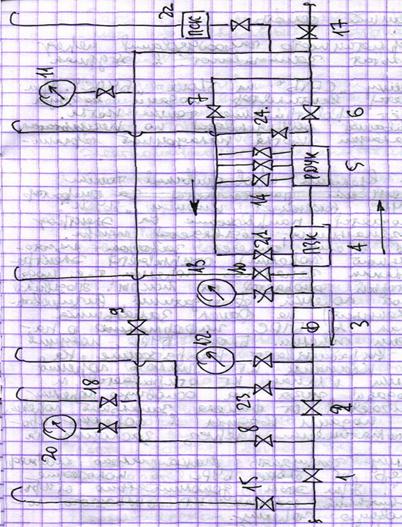

Первичный пуск газа в ГРП и котельную.

Основанием или разрешением для пуска газа в ГРП, котельную является акт приемки законченного строительством объекта в эксплуатацию, подписанный членами комиссии, состав которой определен согласно СНИП 3.05.02-88 (Приложение 8).

Вторым документом для пуска газа является разрешение инспектора на использование газа в качестве топлива (инспектор по эффективному и рациональному использованию использованию газа, который находится в энергонадзоре, выдает разрешение на промышленное потребление газа после проверки наличия на объекте узлов учета газа и учета тепловой энергии).

|

|

|

Пуск газа – работа газоопасная, выполняется по наряду-допуску и специальному плану, утвержденному главным инженером предприятия. Количество рабочих и ИТР, количество бригад при первичном пуске определяется специальным планом.

Заготовить продувочный шланг, ведро с мыльным раствором, соответствующий инструмент, определить направление ветра, куда может попасть облако при продувке, закрыть окна и двери помещений, гаражи, мастерские, выставить посты, чтобы исключить хождение прохожих в зону работ и продувки. При необходимости место огораживают щитами. Рабочих устно инструктируют по ходу выполнения работ и перед началом выполнения работ. Рабочие после инструктажа расписываются в наряде допуске, у них проверяют также удостоверения по ТБ.

Новые газопроводы должны подключаться к действующим только перед пуском газа.

1. Производим внешний осмотр газооборудования и газопровода. Отмечаем, в каком положении должна находиться запорная арматура.

2. Проводим контрольную опрессовку газопровода воздухом, давлением 2000 мм вд.ст. Падение давления за 1 час не должно превышать 10 мм вд.ст. Результат контрольной опрессовки записываем в наряд-допуск.

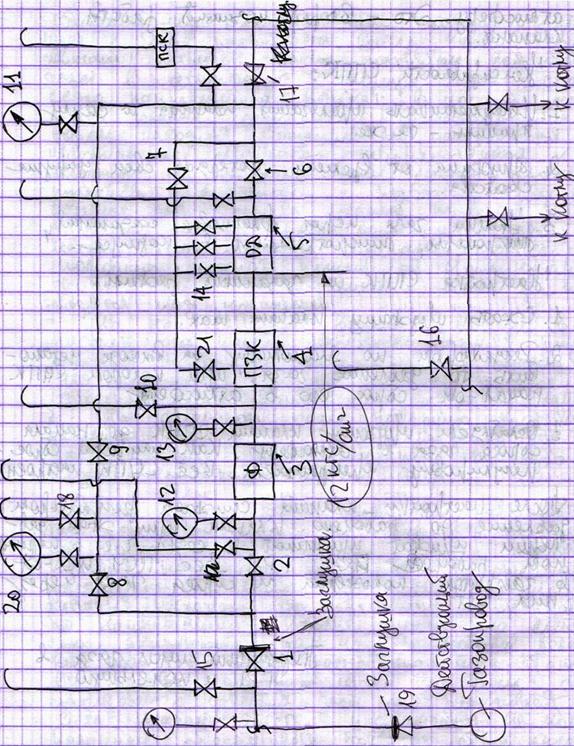

3. Убеждаемся, что задвижка (1) перед ГРП закрыта.

4. Снимаем заглушку (19) после закрытой задвижки на точке врезки в действующий газопровод.

5. Открываем кран (15) на продувочной свече.

6. Медленно открываем задвижку (19). Тем самым происходит продувка газопровода газом для вытеснения воздуха. В зависимости от длины газопровода и его диаметра время продувки может быть от 5 до 15 минут. Это время определяется планом производства работ.

7. Закрываем кран (15), выкручиваем сбросной трубопровод из крана, подключаем через штуцер шланг, конец которого опускаем в ведро с мыльным раствором, заполненное на одну треть.

8. Медленно открывая кран (15), набираем в ведро мыльные пузыри. Закрываем кран (15). Ведро относим подальше от места продувки и поджигаем эти мыльные пузыри. Если пузыри горят без микровзрывов, т.е. сгорают спокойно, значит в газопроводе чистый газ и кислорода нет. Продувка закончена. Этот метод определения окончания продувки называется методом сжигания проб газа. Окончание продувки также можно определить прибору. При этом содержание кислорода в продувочном газе должно быть не более 1% по объему (п.6.50. ПБ в ГХ).

9. Мыльным раствором обмыливаем фланцевые соединения на точке врезки (19).

Производим пуск газа в ГРП:

1. Проводим внешний осмотр. Определяем положение всей арматуры.

2. Производим контрольную опрессовку воздухом давлением 1000 мм вд.ст. Падение давления за 1 час не должно превышать 60 мм вд.ст.

3. Результат контрольной опрессовки записывают в наряд-допуск.

4. Убираем заглушку после закрытой задвижки (1). Задвижки (8), (9) должны быть закрыты.

5. Приводим регулятор в закрытое положение, т.е. выворачиваем пружину пилота (и кладем ее в карман).

6. Открываем ПЗК. Молоток ПЗК привязываем к крышке.

7. Медленно открываем задвижку (2).

8. Медленно открываем задвижку (1) перед ГРП или на входе, убеждаемся по манометрам на фильтре о наличии газа. Газ входного давления дошел до регулятора (12 кгс/см2). Регулятор закрыт.

9. Открываем задвижку (6), (17), кран (16) продувочного трубопровода в конце газового коллектора в котельной. Медленно вворачиваем пружину пилота регулятора, предварительно открыв задвижку (7) на линии отбора импульсов и краны (14) на импульсных трубках регулятора.

10. По манометру (11) выставляем рабочее давление. Идет продувка ГРП и внутреннего газопровода котельной для вытеснения воздуха газом. Через некоторое время закрываем кран (16), выворачиваем продувочный газопровод и окончание продувки определяем методом сжигания проб.

11. Обмыливаем мыльным раствором фланцевое соединение задвижки (1). Медленно открываем задвижку (8), продуваем левое плечо байпаса через свечу (18). Закрываем задвижку (8).

12. Открываем задвижку (9), продуваем правое плечо байпаса. Закрываем задвижку (9).

При необходимости производим настройку ПЗК и ПСК, если они не были настроены ранее на испытательном стенде.

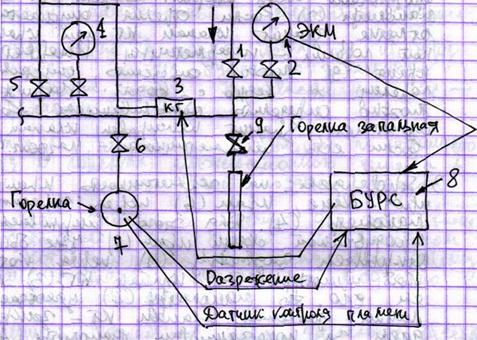

Розжиг котла.

Работа по розжигу котла газоопасная, выполняется без наряда-допуска, но с записью выполнения данной работы в специальном журнале. Относится ко второй группе газоопасных работю Выполняется по распоряжению начальника или мастера котельной.

Перед розжигом котла необходимо убедиться в наполнении его водой, убедиться в работе сетевых насосов (по показаниям манометров, установленных на котле по воде), т.е. что они включены и вода циркулирует через котел и теплосеть.

Проверяем герметичность газооборудования перед котлом:

1. Проверяем герметичность задвижки (1). Убеждаемся, что клапан КГ закрыт. На манометре (2) стрелка находится на нулевой отметке. Наблюдаем за показаниями манометра (2), если давление растет, значит задвижка (1) негерметична. Розжигать котел нельзя. Необходимо вызвать слесаря для ремонта.

2. Проверяем герметичность клапана КГ (3) и крана (9) запальной горелки, для этого кратковременно открываем задвижку (1), набираем давление, убеждаемся в этом по манометру (2). Кран (5) продувочной свечи открыт. Следим за показаниями манометра (2). Если стрелка опускается к нулевой отметке, значит клапан КГ или кран (9) запальной горелки - негерметичны. Негерметичность крана (9 можно) определить, опустив запальную горелку в ведро с водой. Наружные утечки можно определить обмыливанием. Если кран (9) герметичен, значит неисправен клапан КГ (3). Если есть негерметичности – розжигать нельзя.

3. Проверяем на герметичность кран кран (5) на продувочной свече, кран (6) перед горелкой и манометр (4). Для этого закрываем кран (5) продувочной свечи, кран (6) уже был закрыт. Открываем задвижку (1) перед котлом. Отверткой приоткрываем клапан КГ (3) и закрываем его. По манометру (4) убеждаемся в наличии давления. Клапан КГ – закрыт. Наблюдаем за показаниями манометра (4). Если стрелка манометра опускается к нулевой отметке шкалы, значит краны (5) и (6) негерметичны. Наружные утечки определяем обмыливанием всех сварных, резьбовых и фланцевых соединений. При негерметичном оборудовании разжигать котел нельзя. Предположим, что все оборудование перед котлом герметично. Результат проверки герметичности записывают в сменный журнал.

4. Проветриваем топку котла. Для этого открываем регуляторы первичного воздуха, вторичного, если таковые имеются, открываем шибер за котлом. Вентилируем топку в течение 15 минут.

5. После вентиляции определяем загазованность топочного пространства котла. Пробу берут из верхней части топки газоанализатором. Содержание газа в топочном пространстве не должно превышать 1%. Результат анализа воздушной среды топки записывают в сменный журнал.

6. Проверяют тягу в топке котла по прибору или подносят листок бумаги к запальному отверстию. Если бумага вырывается из рук – тяга достаточная.

7. Закрываем регуляторы первичного и вторичного воздуха в горелках инжекционного типа и в горелках с принудительной подачей воздуха.

8. Разжигаем запальную горелку, для этого вначале поджигаем лист бумаги на бетонном полу котельной, вносим запальную горелку в факел горящей бумаги и медленно открываем кран (9).

9. Зажженный запальник через запальное отверстие вносим в топку к устью горелки, смотрим в глазок, чтобы факел запальной горелки не погас.

10. Второй оператор включает кнопку «СЕТЬ» на блоке БУРС, подает напряжение на клапан КГ, клапан открывается, на манометре (4) появится давление).

11. Первый оператор медленно открывает кран (6) перед горелкой, убеждается, что основная горелка разожглась, появился факел. Кран (6) еще открыт не полностью.

12. Вынимают запальную горелку, закрывают крае (9). Запальную горелку вешают на место. Оператор подает немного первичного воздуха, открывая заслонку и постепенно выводит горелку на нормальный режим горения. Увеличивать нагрузку горелки необходимо подавая вначале газ. а потом воздух. Уменьшают производительность горелки наоборот – вначале уменьшают воздух, а затем газ (т.к. без воздуха нет горения и нет взрыва).

13. На блоке БУРС тумблер переводим в положение «НОРМАЛЬНАЯ РАБОТА», при этом будут задействованы все датчики контроля работы котла:

· давление газа перед горелкой;

· разрежение в топке котла;

· наличие факела в топке;

· давление воздуха в горелках принудительной подачи воздуха;

· давление воды на выходе из котла и на входе в котел;

· температура нагрева воды в котле.

Т.е. котел будет защищен автоматикой безопасности.

14. Если в процессе розжига произошел отрыв пламени от горелки или проскок в горелку, необходимо немедленно закрыть кран (6) перед горелкой, выявить причину, записать в сменный журнал и повторить розжиг сначала, согласно инструкции.

Розжиг горелки в полуавтоматическом режиме.

1. Проводят внешний осмотр.

2. Проверяют герметичность газооборудования перед котлом, результат записывают в журнал.

3. Включают кнопку «СЕТЬ» на блоке БУРС. При этом включается вентилятор подачи воздуха в топку. Идет проветривание топки котла. Время проветривания определяется по результатам режимной наладки котла наладочной организацией.

4. По истечении времени проветривания топки котла оператор на блоке БУРС включает кнопку «ПУСК». При этом подается напряжение на запальный электрод запальника; появляется искра. Через 5…6 секунд (время определяется заводом-изготовителем запальной горелки) откроется электромагнитный клапан запальной горелки, т.е. подается газ, который загорается от искры. Появится факел запальной горелки. Фотодатчик, визированный (направленный) на факел запальника, передает сигнал в БУРС информацию о наличии пламени горелки. Блок БУРС, получив этот сигнал, подаст напряжение на электромагнит клапана КГ малого горения основной горелки, клапан КГ открывается и обеспечивает подачу газа на основную горелку, которая разжигается от факела запальной горелки. Регулировка подачи воздуха в горелку производится автоматически через заслонку на воздуховоде. Чтобы горелку загрузить максимально, оператор переводит тумблер на блоке БУРС в положение «НОРМАЛЬНАЯ РАБОТА». При этом дополнительно открывается электромагнитный клапан КГ большого горения на основную горелку. Это общие принципы.

5. Дату, время и результат розжига, записывают в сменный журнал.

Остановка горелки:

1. Уменьшают горение. Если ручной режим, то уменьшают воздух, потом газ. В горелках с автоматическим режимом переходят на малое горение, затем нажимают кнопку «СТОП» на блоке БУРС. При этом перекрывают все электромагнитные клапаны, КПЭГ или вентили СВМГ.

2. Оператор вручную закрывает краны перед горелкой и задвижку перед котлом, открывает кран продувочной свечи перед котлом.

3. Производится запись в сменный журнал об остановке котла или горелки.

Переход ГРП с основной линии на байпас и наоборот (п.3.4.7. ПБ в ГХ).

ПСК – предохранительный сбросной клапан. Это устройство, обеспечивающее защиту газового оборудования от недопустимого повышения давления газа в сети.

Газ по обводному газопроводу (байпасу) допускается подавать только в течение времени, необходимого для ремонта оборудования и арматуры. Работа должна выполняться бригадой рабочих в составе не менее двух человек, один из которых назначается старшим.

Устройство байпаса при подаче газа на установки, рассчитанные на работу только в автоматическом режиме, не требуется.

На байпасе можно работать кратковременно в том случае, когда давление на входе в ГРП снижается настолько, что регулятор не может выдать после себя нужного давления. Например, снижение давления газа в сети до 1 кгс/см2 при набивке сальников задвижек, установленных на наружных газопроводах.

1. Перед переходом на байпас необходимо предупредить оператора котельной об этом переходе.

2. Проводят внешний осмотр газооборудования ГРП:

· основная линия ГРП в работе;

· задвижки (8) и (9) байпаса закрыты;

· кран (18) продувочной свечи байпаса открыт.

3. Привязываем молоток ПЗК к крышке проволокой для предотвращения случайного падения молотка.

4. Регулятором по манометру (11) уменьшаем давление ниже рабочего на 10%.

5. Прикрываем на ½…2/3 кран (18) байпаса.

6. Медленно открываем задвижку (8) на байпасе и по манометру (20) устанавливаем давление в пределах от 1,5 до 0,8 кгс/см2. Это первая ступень снижения давления газа на байпасе.

7. Медленно открывая вторую задвижку (9) байпаса, по манометру (11) устанавливаем нормальное рабочее давление, т.е. по отношению к регулятору в данный момент на 10% больше, чем настроен регулятор. При этом регулятор сам себя закроет, т.е. фактически работа ГРП идет через байпас (обводную линию). К работающему байпасу приставляют слесаря для контроля за давлением газа по манометрам (11) и (20). В случае неожиданного повышения давления газа на входе ГРП этот слесарь обязан уменьшить давление газа задвижкой (9) по манометру (11) до заданного значения. ЗАПРЕЩАЕТСЯ ОСТАВЛЯТЬ РАБОТАЮЩИЙ БАЙПАС БЕЗ НАБЛЮДЕНИЯ.

8. Кран (18) на продувочном трубопроводе байпаса закрыть.

9. На основной линии ГРП закрываем задвижки (6), (7) и (2).

10. Открываем краны продувочных свечей (10) и (24). Сбрасываем остатки газа из основной линии в атмосферу.

11. По манометрам на фильтре (12) и (13) убеждаемся в отсутствии давления газа. Устанавливаем заглушки после закрытой задвижки (2) по ходу газа и перед закрытой задвижкой (6), т.е. заглушки устанавливаются со стороны отсутствия давления газа.

12. Производим ремонтные работы на основной линии ГРП.

Переход с байпаса на основную линию.

1. После проведенных ремонтных работ производим контрольную опрессовку основного оборудования ГРП воздухом, давлением 1000 мм вд.ст. с применением стеклянного U-образного манометра. Падение давления газа за 1 час не должно превышать 60 мм вд.ст. Результат контрольной опрессовки записывают в наряд-допуск.

2. Регулятор приводим в закрыток положение, т.е. выворачиваем резьбовой регулировочный стакан пилота, ослабляя пружину.

3. Открываем ПЗК, молоток привязываем к крышке.

4. Снимаем заглушки после задвижки (2) и перед задвижкой (6).

5. Краны (10) и (24) продувочных свечей открыты, чтобы продуть основную линию газом для вытеснения воздуха.

6. Задвижкой (9) на байпасе по манометру (11) уменьшаем давление до значения на 10% меньше рабочего.

7. Медленно открываем задвижку (2). Газ дошел до закрытого регулятора.

8. Закрываем кран (10) на продувочном трубопроводе.

9. Открываем задвижки (6) и (7).

10. Открываем кран продувочной свечи (24).

11. Медленно вворачиваем пружину пилота регулятора и по манометру (11) регулятором создаем нормальное рабочее давление, т.е. по отношению к давлению в байпасе на 10% выше. Фактически работа ГРП идет через основную линию.

12. Закрываем задвижки на байпасе (8) и (9).

13. Открываем кран (18) продувочного трубопровода байпаса.

14. Молоток ПЗК устанавливаем в нормальное зацепление с коромыслом.

15. Обмыливаем фланцевые соединения задвижек в местах установок заглушек мыльным раствором по бинту. Если есть утечки – необходимо устранить!

Техническое обслуживание ГРП. (ПБ в ГХ п.3.4.9…3.4.16)

Техническое обслуживание – контроль за техническим состоянием, очистка, смазка, регулировка и другие операции по поддержанию работоспособности и исправности газопроводов, газоиспользующих установок и газовых приборов (Приложение №1).

Система технического обслуживания и ремонта – совокупность взаимосвязанных средств, материалов, документации и исполнителей, необходимых для предупреждения неисправностей в системах газоснабжения.

При эксплуатации ГРП и ГРУ должны выполняться:

1. Осмотр технического состояния (обход) в сроки, устанавливаемые производственной инструкцией, обеспечивающие безопасность и надежность эксплуатации.

2. Проверка параметров срабатывания предохранительно-запорных и сбросных клапанов не реже 1 раза в три месяца, а также по окончании ремонта оборудования. Настройку и проверку параметров срабатывания предохранительных клапанов допускается выполнять с помощью регулятора давления, если верхний предел срабатывания предохранительного клапана не превышает 300 даПа (или 300 мм вд.ст.). Режим настройки и проверки параметров срабатывания предохранительных клапанов не должен приводить к изменению рабочего давления газа после регулятора.

3. Техническое обслуживание проводится не реже 1 раза в 6 месяцев.

4. Текущий ремонт – не реже 1 раза в 12 месяцев, если изготовители газового оборудования не устанавливают иные сроки ремонта.

5. Капитальный ремонт проводится при замене оборудования, средств измерений, ремонте здания, систем отопления, вентиляции, освещения на основании дефектных ведомостей, составленных по результатам осмотров и текущих ремонтов.

При осмотре технического состояния выполняются следующие работы:

· проверяется перепад давления на фильтре;

· проверяется положение молотка на ПЗК;

· кран на сбросном трубопроводе между задвижками байпаса должен быть открыт, задвижки на байпасе закрыты;

· проверяется давление по манометру на выходе после регулятора, определяются утечки газа по запаху или с помощью прибора газоиндикатора или мыльным раствором;

· проверяется температура в помещении;

· проверяется система отопления (не бежит-ли где вода);

· проверяется вентиляция. Не закрыты-ли решетки вентиляции, не закрыт-ли дефлектор на потолке ГРП;

· проверяется освещение, не перегорела-ли лампочка;

· проверяется наличие пожарного инвентаря (огнетушители порошковые или углекислотные по 2 шт., ящик с песком 0,5 м3, кошма или асбестовое полотно);

· проверяется наличие схем в ГРП, производственных инструкций, наличие режимной карты;

· проверяется наличие бирок с номерами на оборудовании ГРП, и их соответствие номерам на схеме;

· проверяем целостность конструкции стен, нет-ли в них трещин, целы-ли стекла;

· проверяем наличие пыли и грязи на оборудовании;

Проводят наружный осмотр ГРП. Не вылиняла-ли надпись на стенах ГРП «ОГНЕОПАСНО – ГАЗ!»), не завалены-ли проходы и подъезды к ГРП какими-либо конструкциями и материалами.

Осмотр технического состояния должен проводиться двумя рабочими. Обход ГРП, оборудованных системами телемеханики, оснащенных сигнализаторами загазованности с выводом контролируемого сигнала, обход шкафных регуляторных пунктов, а также ГРУ, допускается производить одним рабочим.

Эксплуатационным организациям газового хозяйства разрешается обход производить одним рабочим из числа постоянного персонала служб по эксплуатации ГРП. В этих случаях должна разрабатываться специальная инструкция, определяющая дополнительные меры безопасности.

ТО и текущий ремонт регуляторов с гарантированным сроком эксплуатации может производиться в соответствии с паспортом завода-изготовителя. По истечении гарантийного срока такие регуляторы должны процти проверку и сервисное обслуживание.

ТО и текущий ремонт 1 раз в год можно совмещать. Это можно учесть при составлении графика. При техническом обслуживании выполняются следующие работы:

· проверка работы регуляторов на тупик;

· разборка клапанов, регуляторов, проверка состояния мембран, продувка импульсных трубок регуляторов и ПЗК, смазка трущихся поверхностей деталей. штоков, плунжеров;

· проверка состояния седел и уплотнительных поверхностей клапанов;

· чистка фильтра;

ТО, текущий и капитальный ремонт ГРП и ГРУ, должен соответствовать требованиям правил технической эксплуатации и требованиям безопасности труда в газовом хозяйстве Российской Федерации.

Требования к котельным или газопотребляющим агрегатам, работающим без постоянного обслуживания персоналом (п. 3.7.7. ПБ в ГХ, стр.38).

Допускается эксплуатация газоиспользующих установок без постоянного наблюдения со стороны персонала при следующих условиях:

1. При оборудовании газоиспользующих установок системой автоматизации, обеспечивающей безаварийную работу и противоаварийную защиту в случае возникновения неполадок.

2. В помещении такой котельной должен вестись непрерывный контроль загазованности.

3. Общий сигнал неиправности оборудования котельной и сигнал о загазованности должны быть выведены на диспетчерский пункт или в помещение с постоянным присутствием работающих, способных направить персонал для принятия мер или передать информацию в службу, которая ведет обслуживание.

4. Помещение котельной или установки должно быть оборудовано охранной сигнализацией, сигнал от которой тоже выведен на диспетчерский пункт.

5. На вводе газа в помещение котельной устанавливается быстродействующий запорный клапан, который отключает подачу газа на котельную в случае загазованности помещения до концентрации не более, чем 1% по объему и исчезновении напряжения питающей сети.

Газоопасные работы (ГОР). (ПБ 12-245-98, раздел 6 ПБ в ГХ) (Инструкция по проведению газоопасных работ)

Газоопасными называются работы, выполняемые в загазованной среде или при которых может быть выход газа. К ГОР относятся работы, связанные с осмотром, чисткой, ремонтом. разгерметизацией технологического оборудования, в том числе работы внутри емкостей. Все ГОР делятся на группы (п. 6.4. ПБ в ГХ):

1. Работы с оформлением наряд-допуска;

2. Работы без оформления наряд-допуска, но с обязательной регистрацией таких работ в специальном журнале;

3. Работы, вызванные необходимостью ликвидации, локализации аварии (согласно плану ликвидации аварии ПЛА).

На каждом предприятии должен быть перечень ГОРю Перечень разрабатывает ответственный за газовое хозяйство. утверждает главный инженер. Квыполнению ГОР допускаются лица не моложе 18 лет (п.1.2.6.), обученные и сдавшие экзамены на знание правил ТБ, технологии проведения ГОР, умеющие пользоваться СИЗ (противогазы, спасательные пояса) и знающие способы оказания первой доврачебной помощи.

Первичное обучение проводится в учебных центрах, имеющих соответствующую лицензию. После обучения рабочие должны пройти стажировку под наблюдением опытного работника в течение первых 10-ти рабочих смен. Допуск к стажировке определяется приказом по предприятию, после стажировки рабочего допускают к самостоятельной работе тоже по приказу.

Рабочие перед допуском из к работе, отличающейся от предыдущей, должны пройти обучение и сдать экзамены. Повторная проверка знаний проводится у ИТР не реже, чем 1 раз в три года, у рабочих проверка знаний, безопасных методов и приемов работы проводится один раз в год. Перед сдачей экзаменов рабочими для них должны быть проведены курсы по сокращенной программе, утвержденной главным инженером предприятия.

При первичной аттестации (т.е. после обучения в УКК) в экзаменационной комиссии обязательно должен быть инспектор Горгостехнадзора. Необходимость участия инспектора при повторном экзамене решается органом Госгортехнадзора, однако инспектора уведомлять о повторной проверке знаний предприятие обязано. Инспектора всегда приглашают письмом за подписью руководителя предприятия не позднее чем за 5 дней до начала экзамена. Результаты экзаменов оформляются протоколом с указанием вида работ, которые может выполнять лицо, прошедшее проверку знаний, в том числе участие в работе постоянно действующих экзаменационных комиссий (п. 1.2.11. ПБ в ГХ).

На основании протокола первичной проверки знаний, успешно сдавшему экзамен выдается удостоверение о возможности допуска к указанным видам работ за подписью председателя комиссии и инспектора РГТИ России.

Сведения о последующей очередной сдаче экзаменов заносятся в удостоверение за подписью председателя экзаменационной комиссии.

Лица, допустившие нарушения правил нормативных документов и инструкций, должны проходить внеочередную проверку знаний. Контроль за соблюдением требований правил ПБ 12-245-98 в организациях возлагается на руководителя и специалистов, уполномоченных утвержденным положением на организацию и осуществлению контроля качества и безопасного выполнения работ.

Лица, имеющие право выдачи нарядов-допусков, определяются приказом по предприятию. Эти лица назначаются из числа руководящих работников и специалистов, обученных и сдавших экзамены в соответствии с правилами.

Наряд-допуск на выполнение ГОР выдается заранее для проведения необходимой подготовки к работе. В нем указывается срок его действия, срок хранения (1 год), время начала и окончания работы. При невозможности окончить работу в срок, наряд-допуск подлежит продлению лицом, выдавшим его (Приложение 2 ПБ в ГХ).

Указывается технологическая последовательность основных операций выполнения работы, СИЗ. средства пожаротушения, меры бкзопасности, инструктаж бригады, место и характер проведения ГОР, состав бригады. В наряд-допуск записывают результаты контрольных опрессовок, результаты анализа воздушной среды на содержание газа в закрытых помещениях и колодцах, проведенных перед началом ремонтных работ.

Ответственный, получая наряд-допуск и возвращая его по окончании работы, обязан расписываться в журнале регисирации наряд-допусков. Все наряд-допуски регистрируются в специальном журнале (Приложение 3 ПБ в ГХ). Срок хранения журнала – 5 лет.

Наряд-допуск хранится не менее 1 года, наряд-допуски, выдаваемые на первичный пуск газа, врезку в действующий ГП, производство ремонтных работ на подземных ГП с применением сварки и резки хранятся постоянно в исполнительно-технической документации на данный объект (подшиваются в исполнительно-техническую документацию).

Если ГОР, выполняются по наряду-допуску в течение более 1 дня, то ответственный за их выполнение обязан ежедневно докладывать о ходе работ лицу, выдавшему наряд-допуск на эту работу.

Командированному персоналу наряд-допуски выдают на весь срок командировки (п. 6.18 ПБ в ГХ). Производство работ при этом контролируется лицом, назначенным организацией, проводящей работы.

Перед началом ГОР ответственный за ее проведение обязан проинструктировать всех рабочих о необходимых мерах безопасности, технологии выполнения работы. После этого каждый рабочий расписывается в наряде-допуске. В процессе проведения ГОР все распоряжения должны даваться лицом ответственным за работу. Другие руководители, присутствующие при ГОР могут давать указания рабочим только через ответственного (п. 6.20. ПБ в ГХ).

ГОР должны выполняться как правило в дневное время. Работы по ликвидации аварии выполняются в любое время в присутствии и под руководством специалиста или руководителя. В городах северной климатической зоны ГОР могут производиться независимо от времени суток. Работы по ликвидации аварии проводятся без наряд-допуска до устранения прямой угрозы жизни людей и повреждения материальных ценностей. После устранения этой угрозы работы по приведению ГП и оборудования в технически исправное состояние должны проводиться по наряд-допуску. В том случае, когда авария от начала до конца ликвидируется аварийной службой, составление наряда-допуска не требуется. Ответственным за наличие у рабочих СИЗ, их исравность и применение является руководительработ, а при выполнениии работ без технического руководства – лицо, выдавшее задание (п. 6.67 ПБ в ГХ).

Наличие и исправность необходимых СИЗ определяют при выдаче наряд-допуска на ГОР.

Руководитель работ обязан предусмотреть возможность быстрого вывода рабочих из опасной зоны. Каждый участвующий в ГОР должен иметь подготовленный шланговый или кислородный изолирующий противогаз.

Применение фильтрующих противогазов недопустимо.

Пребывание посторонних лиц, атакже курение в местах проведения ГОР, и применеие открытого огня запрещается. Котлованы и колодцы, при проведении в них работ, должны ограждаться. Котлованы должны иметь размеры удобные для проведения работ и размещения инструмента, материалов и оборудования. Вблизи места ГОР должны выставляться предупредительные знаки.

(по инструкции с регистрацией в специальном журнале по п. 6.9.)

Периодически повторяющиеся ГОР, выполняемые в аналогичных условиях, как правило постоянным составом работающих, могут производиться без наряда-допуска по утвержденным для каждого вида работ производственным инструкциям, обеспечивающим их безопасное проведение. К таким работам относятся:

· обход наружных ГП, ремонт, осмотр и проветривание колодцев;

· проверка и откачка конденсата из конденсатосборников;

· техническое обслуживание (ТО) ГП и газооборудования без отключения газа, ТО запорной арматуры и компенсаторов, расположенных вне колодцев, работы на промышленных печах и установках. являющиеся неотъемлемой частью технологического процесса;

· розжиг котлов, осмотр и обход ГРП, осмотр внутрицехового газооборудования, обмыливание всех соединений;

· проверка герметичности оборудования перед розжигом котлов.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3877; Нарушение авторских прав?; Мы поможем в написании вашей работы!