КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Достоинства и недостатки. 3 страница

|

|

|

|

Насосное колесо 4, соединенное посредством ротора 1 с ведущим валом 9 двигателя, создает циркулирующий поток рабочей жидкости, передающий энергию от насосного колеса 4 к турбинному 3. Последнее соединено с ведомым валом 7 и трансмиссией. Дополнительно установлено неподвижное рабочее колесо — реактор 2 — создает крутящий момент на турбинном колесе больший, чем на насосном. Увеличение крутящего момента на турбинном колесе зависит от передаточного отношения (отношения частот вращения турбинного и насосного колес). Если частота вращения ведомого вала увеличивается до частоты вращения ведущего вала двигателя, то роликовый механизм 8 свободного хода блокирует ведомую и ведущую части гидротрансформатора, обеспечивая прямую передачу мощности от двигателя на ведомый вал. Уплотнение внутри ротора осуществляется двумя парами чугунных колец 5 и 6.

Крутящий момент будет максимальным, когда турбинное колесо находится в режиме стопорения, минимальным — в режиме холостого хода. При повышении внешнего сопротивления крутящий момент на ведомом валу гидротрансформатора будет автоматически увеличиваться по сравнению с крутящим моментом приводного двигателя в, несколько раз (до 4—5 раз в простых и до 11 раз в более сложных конструкциях). В результате повышается использование мощности двигателя внутреннего сгорания при переменных нагрузках на исполнительных механизмах. Наличие1 гидротрансформатора значительно упрощает автоматизацию трансмиссии. При изменении внешних нагрузок гидротрансформатор полностью предохраняет от перегрузок приводной двигатель.

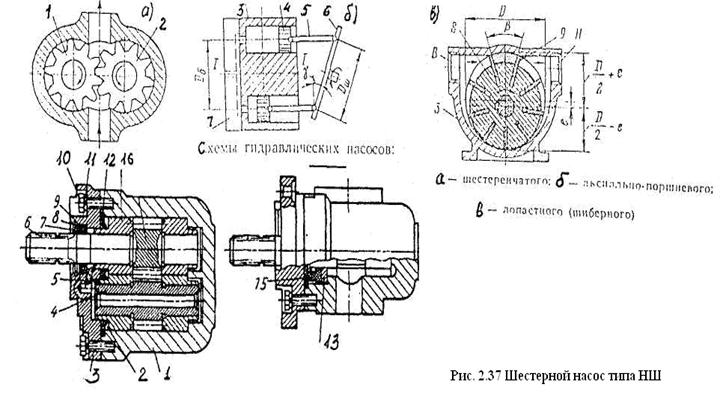

В объемных гидропередачах строительных и дорожных машин используют шестеренные и аксиально-поршневые насосы и гидромоторы и значительно реже лопастные (пластинчатые). Шестеренные насосы применяют в гидросистемах при низком и среднем Давлении (10— 16 МПа) для небольших мощностей. Аксиально-поршневые насосы получили широкое применение в объемных гидропередачах со средним и повышенным давлением (16—32 МПа) с относительно большими мощностями (8—80 кВт и более). Они способны работать на самовсасывании и имеют высокий КПД. Однако такие насосы более чувствительны к загрязнению рабочей жидкости. Поэтому при применении гидромашин с такими насосами предусматривают тщательную фильтрацию рабочей жидкости.

|

|

|

Шестеренный насос серии НШ состоит из корпуса 1, крышки 3 и качающего узла, в который входят вал 6 с ведущей 14 и ведомой 4 шестернями и четыре втулки 5. Крышка прикреплена к корпусу болтами 10, под головки которых подложены пружинные шайбы 11. Уплотнение вала состоит из манжеты 8, опорного кольца 7 и стопорного кольца 9; уплотнение крышки — из манжеты 12, двух колец 13, специального уплотнения 15 и вкладыша 16. Втулки 5 служат опорами для цапф и уплотнениями торцовых поверхностей шестерен, автоматически прижимая их при поступлении рабочей жидкости под давлением в камеру 2. Отжимающее усилие осуществляется давлением жидкости со стороны межзубных камер шестерен.

Аксиально-поршневые насосы серии 200 (ТУ 22-3444—75) и реверсивные нерегулируемые гадромоторы выпускаются серийно с нерегулируемой и регулируемой подачей. В основу типоразмерного ряда этих насосов и гидромоторов положена унифицированная конструкция качающего узла. Индексация (условное обозначение). типоразмерного ряда аксиально-поршневых насосов и гидромоторов имеет десятичную основу.

По принципу действия нерегулируемые насосы и гидромоторы типа 210 являются обратимыми гидромашинами. Качающий узел гидромашины состоит из приводного вала 1, семи поршней 12 с шатунами 11, радиального 14 и сдвоенного радиально-упорного 13 шарикоподшипников, блока 8 цилиндров, центрируемого сферическим распределителем 9 и центральным шипом. От осевого перемещения внутренние кольца подшипников удерживаются двумя пружинными кольцами 15, втулкой 3 и стопорным кольцом 2. В передней крышке 16 установлено армированное манжетное уплотнение 17, опирающееся на термообработанную втулку 18. Центральный шип 5 опирается с одной стороны сферической головкой на гнездо во фланце вала, а с другой — на бронзовую втулку 10, запрессованную в распределитель 9, закрепленный кольцом 7 в блоке 8. В сферические гнезда фланца вала 1 установлены семь шатунов 11 и закреплены пластиной 4. На шатунах завальцованы семь поршней 12. Поршни находятся в блоке цилиндров. К внутренней поверхности задней крышки 20 (рис. 2.38, б) присоединен распределитель 9, два дугообразных паза которого совмещены с такими же пазами крышки 20. Сферическая поверхность блока 8 цилиндров с помощью тарельчатых пружин 6 (см. рис. 2.38, а) так прижата к сферической поверхности распределителя, что при вращении блока полости цилиндров в определенной последовательности совмещаются с дугообразными пазами распределителя. Качающий узел установлен в корпусе 19 и зафиксирован стопорным кольцом. Вращение приводного двигателя через вал передается шатунам.

|

|

|

Последние, опираясь на конические юбки поршней, приводят во вращение блок цилиндров относительно неподвижного распределителя.: Если ось центрального шипа 5 совпадает с осью вала 1,(как показано на рис. а), то при вращении вала поршни не совершают возвратно-поступательного движения и, следовательно, не нагнетают рабочую жидкость. Если блок 8 цилиндров вместе с центральным шипом 5 отклонить на некоторый угол от оси вала 1, то при вращении блока поршни 12 будут совершать возвратно-поступательное движение в цилиндрах, всасывать и нагнетать рабочую жидкость через каналы в распределителе 9. За один оборот приводного вала каждый поршень совершает один ДВОЙНОЙ ход; при этом поршень, выходящий из блока, засасывает рабочую жидкость в освобождаемый объем, а при движении в обратном направлении — вытесняет ее в напорную гидролинию. Количество рабочей жидкости, нагнетаемой насосом, зависит от частоты вращения приводного вала.

|

|

|

При изменении угла и направления наклона блока цилиндров изменяются величина и направление потока рабочей жидкости. Если угол наклона блока цилиндров зафиксирован, то гидромашина будет нерегулируемой, т. е. с постоянным рабочим объемом. При работе объемной гидромашины в режиме гидромотора жидкость поступает из гидросистемы в рабочие камеры блока цилиндров через отверстие в задней крышке 20 и полукольцевое отверстие в распределителе 9. Давление жидкости на поршни передается через шатуны, расположенные под углом 25° к фланцу приводного вала

В месте контакта шатуна с валом осевая составляющая сила от давления жидкости на поршень воспринимается радиально-упорными шарикоподшипниками 13, а тангенциальная создает крутящий момент на валу 1. Крутящий момент, развиваемый гидромотором, пропорционален рабочему объему и давлению, определяемому внешней нагрузкой (сопротивлением). При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора. Направление вращения насоса указано стрелкой на корпусе. Насос правого вращения может работать как гидромотор левого вращения. Нерегулируемые насосы и гидромоторы типа 210 изготовляют в различных конструктивных исполнениях в соответствии с типоразмерным рядом.

|

Регулируемый насос типа 207 имеет корпус 2, два фланца 4 и 15, поворотный корпус 6, заднюю крышку 9 и унифицированный качающий узел, установленный в корпусе на радиальном 17 и сдвоенном радиально-упорном 16 подшипниках. Во фланце вала / заделаны головки шатунов 13 с поршнями 12. Пластина 3, прикрепленная винтами на торце фланца, удерживает шатуны в сферических гнездах вала 1 от воздействия осевой силы при ходе всасывания поршней. На центральном шипе 10 установлен блок 11 цилиндров, поджимаемый к сферической поверхности распределителе 8 тарельчатыми пружинами 5.

|

|

|

Для соединения с приводным двигателем конец вала 1 может иметь шпонку или шлицы. На двух полых фланцах 4 и 15, прикрепленных к корпусу 2, установлен на шарикоподшипниках 14 корпус 6, который может поворачиваться вокруг вертикальной оси в обе стороны. К торцу поворотного корпуса 6 привернута крышка 9, имеющая два дугообразных паза, соединенных с полостями фланцев 4 и 15 каналами в поворотном корпусе 6. Аксиально-Расположенные поршни 12 совершают возвратно-поступательное движение в рабочих камерах блока цилиндров благодаря наличию угла между осью блока 11 цилиндров и осью приводного вала 1. Рабочие камеры блока 11 цилиндров сообщаются с напорным клапаном при перемещении поршней в глубь цилиндров и с всасывающим каналом — при обратном их ходе. За один оборот приводного вала 1 каждый поршень 12 совершает один двойной ход; при этом поршень, выходящий из ротора, засасывает рабочую жидкость в освобождаемый объем, а при движении в обратном направлении вытесняет рабочую жидкость в напорную гидролинию. Рабочая жидкость подводится к качающему узлу из бака гидросистемы через отверстие в нижнем фланце 15 по каналу в поворотном корпусе 6, а отводится также по каналу в поворотном корпусе и через отверстие в верхнем фланце 4. Синхронизация вращения вала 1 и блока 11 цилиндров обеспечивается шатунами 13. Подача и направление потока рабочей жидкости изменяются (реверсирование насоса) путем изменения угла наклона поворотного корпуса 6, соединенного1 с помощью пальца 7 с регулятором мощности. С увеличением отклонения поворотного корпуса от положения, при котором ось приводного вала совпадает с осью ротора, ход поршней увеличивается, и, следовательно, подача регулируемого насоса может плавно изменяться.

Аксиально-поршневые насосы такой конструкции устанавливают в гидросистемах мобильных машин, в которых необходимо регулировать расход рабочей жидкости и изменять направление ее потока при постоянном направлении вращения приводного вала. В соответствии с типоразмерным рядом регулируемые насосы выпускают различной подачи и мощности и в различных конструктивных исполнениях: с разными способами присоединения, подпиткой, гидроусилителем типа 452, регуляторами мощности типа 400 и 412 и др. Для обеспечения большей подачи выпускают сдвоенные насосы типа 223, состоящие из двух унифицированных качающих узлов типа 207, которые устанавливают параллельно в общем корпусе.

Гидроцилиндры. В строительных и дорожных машинах применяют преимущественно поршневые гидроцилиндры с односторонним штоком для преобразования давления рабочей жидкости в механическую работу исполнительных механизмов с возвратно-поступательным движением.

По принципу действия гидроцилиндры бывают одностороннего и двухстороннего действия. Первые развивают усилие только в одном направлении — на выталкивании штока поршня или плунжера. Обратный ход совершается под действием нагрузки той части машины, с которой сопряжен шток или плунжер. К таким цилиндрам относятся телескопические, обеспечивающие большой ход путем выдвижения ряда телескопических штоков. Движущее усилие на штоке гидроцилиндров двухстороннего действия создается под давлением жидкости, нагнетаемой в поршневую и штоковую полости. При подаче жидкости в поршневую полость гидроцилиндра шток выдвигается, а при подаче в штоковую полость — втягивается.

В соответствии с отраслевым стандартом (ОСТ 22-1417—79) и Минстройдормаше предусмотрено 13 основных типоразмеров унифицированных гидроцилиндров с внутренним диаметром цилиндра 40—250 мм и различным ходом штока на давление (номинальное 11 максимальное) 16—20; 25—32 и 32—40 МПа. Организовано специализированное производство наиболее широко применяемых гидроцилиндров с внутренним диаметром 80, 100, 125, 140 и 160мм.

По способу крепления штока и корпуса каждый типоразмер гидроцилиндра может быть трех основных исполнений: на двух проушинах с шарнирными подшипниками; на проушине с шарнирным подшипником в штоке и с цапфой на корпусе; на проушине с шарнирным подшипником в штоке и с подготовкой головки (крышки) гидроцилиндра под сварку с требуемой деталью.

На рисунке показан унифицированный гидроцилиндр двухстороннего действия с проушинами 1 и 12 на штоке и на головке гидроцилиндра. Он имеет корпус 8, в котором перемещается поршень 10, закрепленный на штоке 7 гайкой 11 со стопорным кольцом. Для обеспечения герметичности на поршне и в передней направляющей втулке установлены манжеты 9. Для повышения долговечности уплотнительных манжет и колец перед ними в канавки помещены защитные кольца 13 из фторопласта или полиамида. С одной стороны к корпусу гидроцилиндра приварена проушина 12 головки, с другой — в нем закреплены букса 5 с втулкой 4 с помощью плоских стопорных колец 14 с шайбой 15. Шток перемещается во втулке и уплотнен в ней так же, как и поршень, манжетой 9 и защитным фторопластовым кольцом 13. Для повышения герметичности подвижного соединения во втулке и буксе установлены уплотнительные резиновые кольца 6. Выход штока уплотнен сальником 3, очищающим одновременно шток от пыли и грязи. Проушина 1 штока хвостовой частью ввернута в шток и закреплена штифтом 2.

2.4.1 Гидрораспределители.

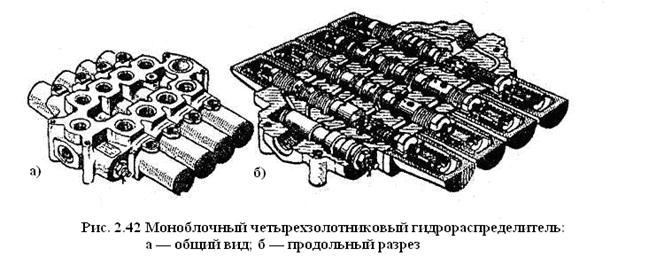

Гидрораспределители предназначены для управления исполнительными механизмами гидросистем машин. В строительных и дорожных машинах применяют золотниковые секционные и моноблочные гидрораспределители. Принцип агрегатирования гидрораспределителей из унифицированных секций-модулей обеспечивает большое число комбинаций распределительных блоков с различным числом рабочих секций. Благодаря этому секционные распределители типа Р, имеющие от двух до пяти секций, можно применять для большой номенклатуры различных по мощности и гидрокинематическим схемам машин. Четырехсекционный гидрораспределитель с ручным управлением состоит из напорной 1, рабочих трехпозиционной 2 и четырехпозиционной 4 и сливной 6 секций. При нейтральном положении золотников 3 и 5 рабочих секций, жидкость, поступающая от насоса, по переливному каналу 9 свободно сливается в бак. При перемещении золотника 3 в одно из рабочих положений переливной канал 9 перекрывается с одновременным открытием напорного 11 и сливных 10 каналов, которые поочередно соединяются с отводами 7 к гидроцилиндрам или гидромоторам. При перемещении золотника 5 четырехпозиционной секции в плавающее положение напорный канал 11 закрывается, переливной канал 9 открывается, а сливные каналы 10 соединяются с отводами 1. В напорной секции 1 встроен предохранительный конический клапан 8, ограничивающий давление в системе, и обратный клапан 12, исключающий противоток рабочей жидкости из гидрораспределителя во время включения золотника. Трех-и четырехпозиционные рабочие секции различаются только способом фиксации золотника. К рабочим трехпозиционным секциям при необходимости можно присоединять блок перепускных клапанов и золотник дистанционного управления.

Гидрораспределители собирают из отдельных унифицированных секций — напорных, рабочих (различных по назначению) и сливных. Секции гидрораспределителя стягивают между собой болтами. Между секциями располагают уплотнительные пластины с отверстиями, в которые устанавливают круглые резиновые кольца, предназначенные для уплотнения стыков при их затяжке.

Моноблочные гидрораспределители бывают с ручным, механическим, гидравлическим и электрогидравлическим управлением. Они состоят из литого корпуса с двумя, тремя или четырьмя трех- и четырехпозици-онными золотниками, аналогичными по конструкции с секционными, и различаются условным проходом, числом золотников в одном блоке, схемной их соединения и способом управления. Различные компоновки секционных и моноблочных гидрораспределителей приведены в гидравлических схемах при описании строительных и дорожных машин.

Направляющие и регулирующие гидроаппараты. К ним относят реверсивные золотники, клапаны, дроссели и фильтры. Реверсивный золотник представляет собой односекционный трехпозиционный гидрораспределитель (одна нейтральная и две рабочих позиции) и служит для реверсирования потока рабочей жидкости и соответственно изменения направления движения исполнительных механизмов. Реверсивные золотники могут быть с ручным (типа Г-74) и электрогидравлическим (типа Г-73) управлением. Золотники с электрогидравлическим управлением релейного типа имеют два электромагнита, соединенных с золотниками управления, поочередно перепускающими жидкость к основному золотнику. Такие золотники (типа ЗСУ) часто применяют в системах гидроавтоматики. Клапаны предназначены для предохранения гидросистем от чрезмерного давления и изменения направления потока рабочей жидкости. Для этого применяют предохранительные клапаны (типа Г-52) с переливным золотником. Обратные клапаны (типа Г-51) предназначены для гидравлических систем, в которых поток рабочей жидкости пропускается только в одном направлении. Дроссели (типа Г-55) предназначены для регулирования скорости перемещения рабочих органов путем изменения количества пропускаемой рабочей жидкости. Дроссели применяют вместе с регулирующим устройством, что обеспечивает равномерную скорость движения рабочих органов независимо от нагрузки. Разработан модульный клапан на давление 32—40 МПа, на базе которого выпускают унифицированные модификации клапанов и дросселей различного назначения, регулирующих устройств, гидрозамков и других гидроаппаратов.

Фильтры предназначены для очистки рабочей жидкости от загрязнений (с тонкостью фильтрации 25,40 и 63 мкм) в гидросистемах машин.

Фильтры устанавливают в гидролиниях (отстойного типа) или непосредственно в баках для рабочей жидкости. Фильтр гидролинии представляет собой стакан с крышкой и фильтро-элементом. Внутри стакана находится полый стержень, на котором установлен комплект сетчатых фильтрующих дисков или бумажный фильтроэлемент.

Фильтрующие диски набирают на стержень и стягивают болтом. Собранный фильтропакет ввертывают в крышку. Бумажный фильтроэлемент представляет собой гофрированный цилиндр из фильтровальной бумаги с под-слойной сеткой, соединенный по торцам металлическими крышками с помощью эпоксидной смолы. В крышках имеются отверстия для подвода и отвода рабочей жидкости, а также установлен перепускной клапан. Жидкость проходит через фильтрующий элемент, попадает в полый стержень и очищенная от загрязнений поступает в бак или гидролинию

Трубопроводы и соединительная арматура. В гидроприводах мобильных машин для соединения подвижных элементов и агрегатов применяют гибкие рукава высокого давления с металлическими оплетками или металлическими навивками. Условный проход должен быть, как правило, равен внутреннему диаметру труб и каналов соединительной арматуры. Наиболее распространены трубопроводы номинальных внутренних диаметров 16,20, 25 и 32 мм на номинальное давление 16—32 МПа (ГОСТ 25452—82). Для стальных труб диаметром до 40 мм наиболее часто применяют резьбовые штуцерные соединения, для стальных труб большого диаметра — фланцевые соединения. Из стальных цельнотянутых труб изготовляют жесткие трубопроводы, которые соединяют без сварки с помощью врезающихся колец, кольца при затяжке накидной гайки на штуцере плотно обжимают трубу и врезаются в нее. Таким образом, соединение, включающее трубу, накидную гайку, врезающееся кольцо и штуцер, может быть многократно разобрано без потери герметичности. Эластичные трубопроводы (резинотканевые рукава) применяют для соединения подвижных элементов гидропривода, а также, для облегчения сборки и разборки соединений. Рукав высокого давления состоит из внутреннего резинового слоя, хлопчатобумажных и металлических оплеток из высокопрочной проволоки, промежуточного и наружного резинового слоев. На концах рукавов длиной, соответствующей ГОСТу, крепят наконечники с накидными гайками и нажимными кольцами для присоединения.

2.5 Пневматические передачи.

Пневматические передачи для рабочих органов редко применяют на дорожных машинах. В основном их используют в механизмах управления на машинах, оборудованных компрессорами, например, для дистанционного управления приводными лебедками бульдозеров, скреперов и др. Пневматические передачи широко применяют и тормозных устройствах. Источником энергии для таких передач служит компрессор, приводимый в движение двигателем машины, а рабочей средой — сжатый воздух. Однако вследствие возможности значительного повышения давления исполнительные механизмы могут иметь резкие колебания при движении. Поэтому пневматические передачи применяют лишь тогда, когда не требуется большой плавности движения рабочих органов. Чтобы избежать сильного понижения температуры воздуха при его резком расширении и выделения из него воды, а также для предотвращения утечки воздуха давление в пневматических передачах не должно превышать 0,8—0,9 МПа. Такое низкое давление не может обеспечить больших усилий в пневмоцилиндрах для привода механизмов рабочих органов. Одним из существенных недостатков пневматических передач является низкий КПД (0,5—0,6).

2.6 Электрические передачи.

Электрические, передачи широко применяют не только на стационарных и полустационарных дорожно-строительных установках (камнедробильных гравиесортировочных, асфальто- и бетоносмесительных), но и на различных прицепных и самоходных дорожных машинах. Они особенно удобны при передаче мощности на различные исполнительные механизмы вместо громоздкой разветвленной механической трансмиссии. Мощность на рабочий орган отбирается здесь прямо от электродвигателя или через редуктор. Особенно компактны и удобны специализированные электрические передачи, включающие фланцевый электродвигатель и редуктор. Они имеют малые размеры, хорошо защищены от пыли, надежно охлаждаются и смазываются. Электрические передачи не громоздки, имеют наибольший КПД (0,90—0,95), упрощают компоновку машины, позволяют легко централизовать и автоматизировать управление.

Как уже указывалось, современным прогрессивным тяговым приводом для дорожных машин является дизель-электрический привод с встроенными в ступицы ходовых колес электродвигателями. С помощью дизель-электрических трансмиссий и мотор-колес можно создать машины различной конструктивной схемы с практически неограниченным числом ведущих колес. Источник электрической энергии — дизель-генератор позволяет кинематически просто решать задачу передачи движения рабочим органам. Для этого используют электропривод постоянного или переменного тока повышенной частоты, что обеспечивает применение малогабаритных компактных исполнительных двигателей.

В трансмиссии шестиколесной дорожно-строительной машины применены мотор-колеса. Использование одних и тех же мотор-колес и агрегатов для многоколесных машин, различных по назначению и характеристикам, делает трансмиссии с мотор-колесами универсальными. Преимущество трансмиссии с мотор-колесами состоит в том, что применение их на различных машинах с дизель-генераторами разной мощности требует незначительного числа типоразмеров мотор-колес. Типоразмер мотор-колес определяется мощностью и частотой вращения выходного вала двигателя, а также передаточным числом редуктора. По двигателю и редуктору определяют размер колеса и шины. Для мощностей порядка 400—800 кВт достаточно иметь мотор-колесо двух-трех типоразмеров. Все современные мотор-колеса по компоновке могут быть разделены на две группы с выступающим редуктором или выступающим электродвигателем. Колесо приводится в движение от электродвигателя постоянного тока через планетарный редуктор — шестерни 3 и 4 и зубчатый венец 2. Колесо посажено диском на подшипник 5 качения, надетый на корпус двигателя. Каждое колесо — управляемое и может поворачиваться относительно рамы машины благодаря подвеске специального карданного шарнира 6. Колесо оборудовано двумя системами торможения — электродинамической и аварийной, выполненной с помощью механических дисковых тормозов 7 имеющих электромагнитный привод. Колесо имеет систему охлаждения двигателя, осуществленную с помощью встроенного вентилятора.

Подобная дизель-электрическая трансмиссия обеспечивает плавное, практически бесступенчатое, регулирование скорости машины в диапазоне 0—40 км/ч вперед и назад с одинаковой скоростью. Трансмиссия позволяет перераспределять мощность между мотор-колесами в зависимости от условий сцепления и их за-гружения. Из приведенного следует, что основными положительными свойствами рассматриваемых трансмиссий являются сочетание электрической тяги с индивидуальным приводом колес, обеспечивающим высокие регулировочные и тяговые свойства; независимость кинематической компоновки и конструктивной схемы машины от трансмиссии; высокая универсальность; использование ограниченного числа типоразмеров унифицированных мотор-колес на машинах различной мощности; простота и легкость управления. К недостаткам таких трансмиссий следует отнести значительную массу и размеры, высокую стоимость и большой расход меди для машин постоянного тока.

Подобная дизель-электрическая трансмиссия обеспечивает плавное, практически бесступенчатое, регулирование скорости машины в диапазоне 0—40 км/ч вперед и назад с одинаковой скоростью. Трансмиссия позволяет перераспределять мощность между мотор-колесами в зависимости от условий сцепления и их за-гружения. Из приведенного следует, что основными положительными свойствами рассматриваемых трансмиссий являются сочетание электрической тяги с индивидуальным приводом колес, обеспечивающим высокие регулировочные и тяговые свойства; независимость кинематической компоновки и конструктивной схемы машины от трансмиссии; высокая универсальность; использование ограниченного числа типоразмеров унифицированных мотор-колес на машинах различной мощности; простота и легкость управления. К недостаткам таких трансмиссий следует отнести значительную массу и размеры, высокую стоимость и большой расход меди для машин постоянного тока.

2.7 Комбинированные передачи.

Комбинированные передачи (приводы) представляют собой различные сочетания рассмотренных выше передач. К ним следует отнести гидромеханическую (гидротрансформатор, спаренный с коробкой передач), гидроканатную (система полиспастов с гидроцилиндром), электромеханическую (электродвигатель, встроенный в редуктор); электропневматическую (электродвигатель, спаренный с компрессором) и многие другие.

2.8 Системы управления.

Совокупность механизмов, предназначенных для включения и выключения тормозов, муфт, лебедок, насосов, редукторов, коробок передач, распределительных коробок, а также для управления силовым оборудованием, называют системой управления. В дорожных машинах применяют рычажную, гидравлическую (безнасосную и насосную), пневматическую и электрическую системы управления.

Широкое распространение получили системы автоматического управления и стабилизации положения рабочих органов землеройнотранспортных и планировочных машин, укладчиков дорожностроительных материалов, в том числе машин для скоростного строительства автомобильных дорог, маркировочных машин, асфальтосмесительных и бетоносмесительных установок и др. Разработана и частично применяется дистанционная система радиоуправления землеройными и дорожными машинами: бульдозерами, скреперами, самоходными катками.

Общие требования к системам управления машин заключаются в том, чтобы управление механизмами осуществлялось с минимальной затратой физических и нервных усилий машиниста (оператора), обеспечивало бы безопасность работы и способствовало достижению максимальной производительности машины.

Управление силовой установкой и машиной в целом требует регулирования нескольких параметров. В целях уменьшения числа рукоятей, необходимых для управления каждым механизмом в отдельности, органы управления механизмов часто объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых кинематически между собой связаны и устанавливаются обычно в кабине машиниста.

К устройству пультов управления и кабины машиниста предъявляются серьезные требования. В частности, большое значение имеют посадка машиниста, возможность регулировать положение сиденья относительно рукоятей, рычагов и педалей, комфортабельность кабины, величина углов обозрения, взаимное расположение рычагов и т. п. Системы управления можно классифицировать по следующим основным признакам:

по способу передачи энергии к исполнительному механизму — механические рычажные, гидравлические, пневматические, электрические и комбинированные;

по источнику энергии — от мускульной энергии машиниста и от основной (вспомогательной) силовой установки;

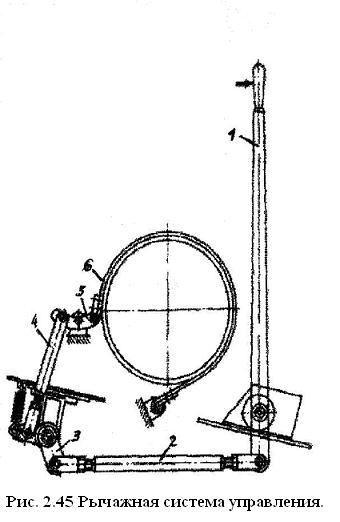

по принципу действия — ручные и автоматические. Механическую, рычажную систему применяют для управления с помощью рычагов (приводимых в движение рукоятками и педалями) муфтами и тормозами машин малой мощности. Нормальное усилие на рычагах не должно превышать 30...40 Н при ходе не более 25см, а на педали — не более 80 Н при ходе не более 20см. Усилие, прикладываемое к рукоятке или педали, усиливается посредством рычагов трансмиссии и передается к исполнительным органам.

На рис.(2.45) показано управление ленточным тормозом от рукоятки. Движение от рычага 1 через регулировочную тягу 2 и рычаг 3 передается толкателю 4, который через рычаг 5 затягивает ленту б. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за сравнительно больших усилий на перемещение рукояток и педалей.

Гидравлические системы управления бывают двух видов: безнасосные и насосные. Во первых рабочее давление жидкости в гидросистеме создается мускульной силой оператора, воздействующего на педаль, рычаг или рулевое колесо, во вторых — насосом.

Безнасосные системы управления применяют обычно для управлением механизмами, требующими наибольшей чувствительности и плавности включения (например, тормозами). Эти системы существенно не уменьшают усилий на рычагах и педалях по сравнению с рычажными механическими системами управления.

В гидравлической безнасосной системе управления (рис. 2.46) имеется два цилиндра: командный 8 и исполнительный 5, - соединенные трубопроводом 6. Диаметры цилиндров di и d2 подбираются так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке 3 исполнительного цилиндра 5.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 1123; Нарушение авторских прав?; Мы поможем в написании вашей работы!