КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Арматурні роботи

|

|

|

|

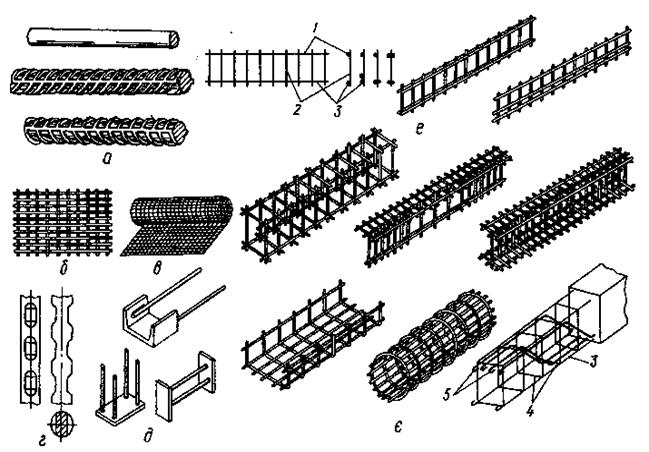

Арматура використовується для сприйняття, головним чином, розтягувальних напружень в залізобетонній конструкції, вона підрозділяється на робочу, розподільчу та монтажну (Рис.3.5). Щоб відповідати своєму призначенню, вона повинна точно установлюватися в проектне положення і чітко фіксуватися там, щоб не мати змоги зміщуватися на весь період робіт до затвердіня бетонної суміші.

Арматуру класифікують:

- по матеріалу – стальна і неметалева (остання використовується рідко);

- по технології виготовлення – гарячокатана діаметром від 6 до 90 мм, холоднотягнута 3…8 мм; як та, так і друга можуть поставлятися у вигляді дроту в бухтах (діаметром до 12 мм), а також у вигляді окремих стержнів довжиною до 12 метрів. Крім того виготовляються також, головним чином для попередньо напружених конструкцій, канати і жмути;

- по профілю – гладка і періодичного профілю;

- по способу роботи в консрукції – попередньо напружена і ненапружена;

- по способу установки ‑ штучна, армокаркаси і сітки, жорстка (із профільних металовиробів) і дисперсна.

Крім того приміняються закладні деталі, які використовуються головним чином для з’єднання елементів.

Найбільш доцільно всі підготовчі операції виготовлення арматурних сіток і каркасів, їх гнуття і з'єднання в об'ємно-просторові елементи виконувати на заводах будівельної індустрії в спеціалізованих арматурних цехах, оснащених сучасними технологічними лініями. Останні дозволяють не тільки механізувати, а й автоматизувати найбільш трудомісткі операції, отримати необхідні арматурні вироби високої якості і на будівельний майданчик доставляти готові армоблоки та тільки монтувати їх в проектне положення.

|

|

|

Основні технологічні операції при виготовленні сіток і каркасів: правка, очистка, різка, зварювання плоских сіток і каркасів, гнуття і зварювання об'ємно-просторових каркасів (рис. 3.6).

На сучасному технологічному обладнанні всі ці процеси високо механізовані, а багато з них і автоматизовані. Так сітки із дроту діаметром до 12 мм виготовляються на автоматизованих лініях, на спеціальні пристрої яких краном подають бухти дроту, який в спеціальних станках випрямляється, очищається і або в автоматичному режимі ріжеться на задані розміри, або зразу подається на станки багатоточечної контактної зварки, де в автоматичному режимі зварюються сітки і після різання на задані розміри, теж в автоматичному режимі, сітки подаються в накопичувач, або скручуються в рулон і подаються на склад готової продукції. При виготовленні сіток і каркасів зі стержневої арматури, діаметр якої від 12 мм і більше, стержні для зменшення відходів спочатку по торцях зварюють на спеціальних станках контактної зварки, а потім, як і дріт, чистять і ріжуть на задані розміри.

Рис. 3.5. Види арматури: а ‑ арматурні стрижні; б ‑ плоска арматурна сітка; в ‑ рулонна арматурна сітка; г ‑ арматурний дріт періодичного профілю; д ‑ закладні деталі; е ‑ плоскі каркаси;

є ‑ просторові каркаси; 1 ‑ верхні монтажні стрижні; 2 ‑ поперечні монтажні й робочі стрижні; 3 ‑ нижні робочі стрижні; 4 ‑ хомути; 5 ‑ кінцеві гаки

Потім на спеціальних станках при необхідності вигинають і на станках одно- або багатоточкової зварки виготовляють плоскі каркаси і сітки, з яких по необхідності виготовляють об'ємно-просторові каркаси. Для зварювання об'ємно-просторових каркасів використовуються станки з навісними та гнучкими штангами, кліщовидними пристроями точкової зварки.

Закладні деталі теж виготовляють в арматурних цехах. Зварювання ведуть автоматами і напівавтоматами під флюсом або іншими сучасними високопродуктивними методами з послідуючим надійним захистом від корозії.

|

|

|

Готові армовироби транспортують партіями звичайним транспортом на будівельні майданчики. Кожний вид армовиробів має бірку та сертифікат. Навантажувально-розвантажувальні роботи виконуються кранами та іншими вантажо-підйомними машинами. З допомогою кранів вироби монтують в проектне положення, (рис. 3.7) виконуючи їх зварювання дуговою електродною зваркою, або використовуючи більш продуктивне зварювання автоматами і напівавтоматами.

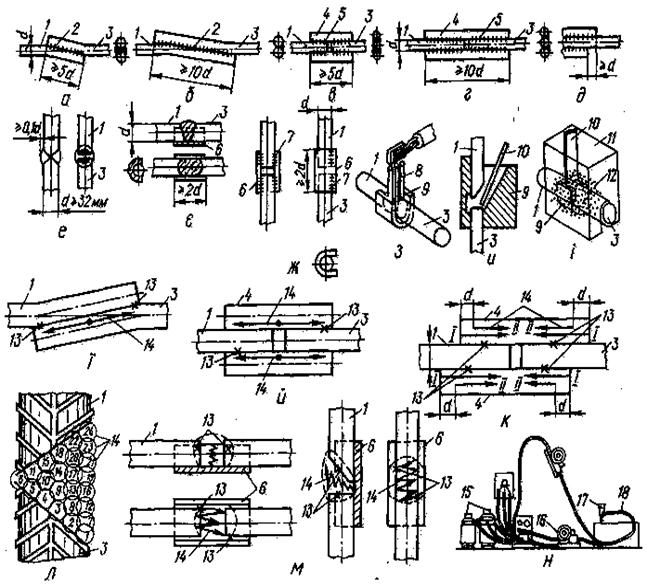

Рис. 3.6. Виготовлення арматури: а ‑ схема правильно-відрізного верстата; б ‑ схема механізму правлення і різання арматури; в — лінія контактно-стикового зварювання і різання арматури; г – лінія правлення і різання арматурних стрижнів; д ‑ лінія різання арматурних стрижнів; е ‑ схема вигинання арматури на механічному верстаті; є ‑ пересувні ручні ножиці з гідроприводом; ж ‑ схема вигинання арматури на верстаті з ручним приводом; з ‑ схема машин контактно-стикового електрозварювання; и ‑ стикове з'єднання при правильному і неправильному режимах зварювання; і ‑ схема машин для контактного точкового електрозварювання; 1 ‑ бухта дроту; 2 ‑ правильний барабан; 3 ‑ електродвигун; 4 ‑ ролики подачі; 5 ‑ те саме, ріжучі; 6 ‑ приймальний стіл; 7 ‑ опора з електровимикачами; 8 ‑ роликовий стіл подачі; 9 ‑ машина контактно-стикового зварювання; 10 ‑ верстат для різання стрижнів; 11 ‑ механізм подачі; 12 – механізм різання; 13 ‑ опорний палець; 14 ‑ робочий диск; 15 ‑ стрижень, що вигинається; 16 ‑ центральний ролик; 17 ‑ згинальний ролик; 18 ‑ тримач пакета стрижнів; 19 ‑ важіль; 20 ‑ зварювані стрижні; 21 ‑ пересувна каретка; 22 ‑ мідні шини; 23 – вторинна обмотка зварювального трансформатора; 24 ‑ електродотримачі; 25 ‑ електроди

Рис. 3.6. Виготовлення арматури: а ‑ схема правильно-відрізного верстата; б ‑ схема механізму правлення і різання арматури; в — лінія контактно-стикового зварювання і різання арматури; г – лінія правлення і різання арматурних стрижнів; д ‑ лінія різання арматурних стрижнів; е ‑ схема вигинання арматури на механічному верстаті; є ‑ пересувні ручні ножиці з гідроприводом; ж ‑ схема вигинання арматури на верстаті з ручним приводом; з ‑ схема машин контактно-стикового електрозварювання; и ‑ стикове з'єднання при правильному і неправильному режимах зварювання; і ‑ схема машин для контактного точкового електрозварювання; 1 ‑ бухта дроту; 2 ‑ правильний барабан; 3 ‑ електродвигун; 4 ‑ ролики подачі; 5 ‑ те саме, ріжучі; 6 ‑ приймальний стіл; 7 ‑ опора з електровимикачами; 8 ‑ роликовий стіл подачі; 9 ‑ машина контактно-стикового зварювання; 10 ‑ верстат для різання стрижнів; 11 ‑ механізм подачі; 12 – механізм різання; 13 ‑ опорний палець; 14 ‑ робочий диск; 15 ‑ стрижень, що вигинається; 16 ‑ центральний ролик; 17 ‑ згинальний ролик; 18 ‑ тримач пакета стрижнів; 19 ‑ важіль; 20 ‑ зварювані стрижні; 21 ‑ пересувна каретка; 22 ‑ мідні шини; 23 – вторинна обмотка зварювального трансформатора; 24 ‑ електродотримачі; 25 ‑ електроди

Рис. 3.7. Монтаж арматури: а ‑ монтаж арматурно-опалубного блока; б ‑ монтаж арматурного блока підколонника; в ‑ улаштування захисного шару за допомогою упорів; г ‑ те саме, із застосуванням подовжених стрижнів; д ‑ те саме, із застосуванням бетонних підкладок; е ‑ те саме, із застосуванням пластмасових і металевих фіксаторів; є ‑ схема затягування напружуваної арматури в канал; ж ‑ каналоутворювачі; з ‑ схема розміщення домкрата подвійної дії для натягування арматури; и ‑ машина для навивання напружуваної арматури; 1 ‑ арматурно-опалубний блок; 2 ‑ арматурний блок; 3 – напівавтоматичні стропи; 4 ‑ стріловий кран; 5 ‑ розтяжка; 6 ‑ упори з арматурного дроту; 7 ‑ подовжені арматурні стрижні; 8 — опалубка; 9 ‑ стрижень арматури; 10 – бетонна підкладка; 11 ‑ те саме, із скруткою дроту; 12 ‑ те саме, з пружинними скобами; 13 ‑ пластмасові фіксатори; 14 ‑ металеві штамповані підкладки; 15 ‑ гумовий каналоутворювач із петлею для його витягування; 16 ‑ рифлені каналоутворювачі із сталевої стрічки; 17 ‑ трос; 18 — канал; 19 ‑ човник; 20 ‑ напружувана арматура; 21 ‑ плита; 22 ‑ клиноподібна пробка; 23 ‑ пучок дроту; 24 ‑ циліндр з поршнем для натягування дротин пучка; 25 ‑ те саме, для запресовування клиноподібної пробки; 26 – центральна опора; 27 ‑ бухтотримач; 28 ‑ стріла; 29 ‑ верхній візок; 30 ‑ стінова панель; 31 ‑ намотувана напружувана арматура; 32 ‑ нижній візок; 33 ‑ ланцюг; 34 ‑ вертикальна рама машини

|

|

|

В процесі монтажу особливу увагу приділяють точності установки і фіксації в проектному положенні всіх арматурних виробів, обов'язковому забезпеченню необхідного захистного шару бетону див. (рис. 3.7,в…е), та надійності зварювання монтажних швів. Для фіксування армовиробів в проектному положенні приміняють спеціальні пластмасові фіксатори, які надіваються на стержні арматури, а також монтажну арматуру. Щоб не зрушити армовироби з проектного положення, для переміщування робочих використовують спеціальні ходові містки, які обпираються беспосередньо на опалубку.

Після монтажу всіх армовиробів в проектне положення у відповідності з проектом детально перевіряють відповідність виконання робіт робочим кресленням, а відхилення від них по допусках, які наведено в нормативних документах (СНиП, ДБН). Любі порушення проекту повинні письмово узгоджуватись з автором проекту і заноситися в виконавчі схеми, складання яких обов'язкове на всі види арматурних робіт.

|

|

|

Виконання операцій з виготовлення арматурних виробів безпосередньо на будівельному майданчику призводить до значного збільшення трудомісткості, зниження якості, тому допускаються тільки при невеликих об'ємах робіт з ретельним контролем за якістю їх виконання.

Попереднє напруження монолітних конструкцій виконують стержнями, або канатами з натягом і фіксуванням їх на спеціальні упори, або безпосередньо на затверділий бетон (див. рис. 3.7,є…и). Натяг арматури виконують механічними методами з допомогою домкратів, або інших спеціальних пристроїв та термічним методом, де подовження арматури досягається за рахунок її електронагрівання. Фіксування розтягнутої арматури виконують спеціальними пристроями. При натягу арматури на бетон в процесі бетонування конструкції залишають навскрізні полості, в які заводять арматуру, розтягуючи її, і фіксують безпосередньо на бетон. А потім полості ін'єктують мілкозернистою бетонною сумішшю. В окремих випадках на унікальних спорудах ін'єктування не виконують (Останкінська телевежа), а в процесі експлуатації слідкують за напруженням канатів.

Розтягнуту арматуру знімають з упорів, а силу натягу передають на бетон виробів після його затвердіння і набуття необхідної міцності. Контроль величини напруження виконують по величині деформації або силах (в домкратах через величину тиску в системі) напруження, що передаються на арматуру.

Зварювальні роботи при заготівлі та монтажу арматури виконують різноманітними способами, вибираючи в конкретних умовах найбільш ефективний (рис. 3.8). Зварювання подовжніх стержнів виконують через їх торці на контактних стикових машинах, зажимаючи стержні в спеціальних губках та приводячи їх торці вдотик, одночасно включаючи струм. За рахунок високої інтенсивності струму торці розплавляються до пластичного стану і, зжимаючись, надійно з'єднуються.

Для утворення хрестоподібних з'єднаннь при виготовленні каркасів і сіток застосовують контактне точкове зварювання. Тут також використовують струм великої сили (інтенсивності), який через мідні електроди пропускають крізь зажаті між ними зварювані стержні. В цьому місці метал також доводиться до пластичного стану (частково оплавлюється) і, за рахунок стиснення в такому стані, стержні в точці контакту з'єднуються.

Рис. 3.8. Зварні з'єднання арматурних стрижнів: а ‑ з'єднання внапусток двома косими швами; б ‑ те саме, одним косим швом; в ‑ з'єднання з круглими накладками чотирма фланговими швами; г ‑ те саме, двома фланговими швами; д ‑ те саме, стрижнів із сталі класу А-ІУ; е ‑ з'єднання вертикальних стрижнів без підкладок; є ‑ з'єднання горизонтальних стрижнів із скобами-підкладками; ж ‑ те саме, вертикальних стрижнів із скобами-підкладками; з ‑ багатоелектродне ванне зварювання горизонтальних стрижнів; и ‑ одноелектродне ванне зварювання стрижнів у рознімній формі; і ‑ схема ванного електрошлакового зварювання; і ‑ порядок зварювання стрижнів унапусток; й ‑ те саме, з накладками; к ‑ те саме, із сталі класу А-ІУ; л ‑ порядок плавлення шарів багатошарового шва під час з'єднання вертикальних стрижнів без підкладок; м ‑ порядок зварювання стрижнів із скобами-підкладками; н – шланговий напівавтомат; 1, 3 ‑ зварювані: стрижні; 2 ‑ косий шов; 4 ‑ кругла накладка; 5 ‑ фланговий шов; 6 ‑ скоба-підкладка; 7 ‑ додатковий зварний шов; 8 ‑ гребінка електродів; 9 ‑ форма; 10 ‑ електрод; 11 ‑ огорожа; 12 ‑ флюс; 13 ‑ місця прихватки; 14 ‑ напрямок зварювання; 15 ‑ джерело струму; 16 ‑ касета з електродним дротом; 17 ‑ місткість для флюсу; 18 ‑ гнучкий провід

Електродугова зварка найчастіше використовується для різноманітних з’єднань арматури безпосередньо при її монтажі на будівельному майданчику. Використовуються апарати перемінного струму (трансформатори) і агрегати постійного струму. Останні дещо складніші в експлуатації, однак при використанні відповідних електродів та інших зварювальних матеріалів забезпечують кращу якість шва (краща пластичність і міцність). Тому останні використовуються для конструкцій, що сприймають динамічні навантаження та інших зварюваних елементів. Використовують електроди, які представляють собою сталевий дріт відповідного діаметру та хімічного складу з спеціальною обмазкою.

Тип електроду забезпечує відповідну міцність зварного шва, а його марка гарантує відповідний хімічний склад обмазки, а в кінцевому результаті - відповідні якісні характеристики зварного шва. Крім електродів в електродуговій зварці можуть також використовувати електрозварювальну проволоку, виконуючи зварку під флюсом, або спеціальним порошковим дротом, в якому флюс знаходиться в його сердечнику. Електродугову зварку виконують подовжніми катетами, які накладаються з однієї, а якщо є доступ то з двох сторін з'єднуваних в накладку стержнів, або з допомогою спеціальних додаткових накладок. Крім того можуть виконуватися ванношовне з'єднання торців стержнів, використовуючи для цього незйомні сталеві ванни-підкладки, або зйомні багаторазового використання мідні або графітові для ванної зварки. Ванна зварка значно економічніша як по трудомісткості так і витратах матеріалів, але потребує високої кваліфікації зварювальників та належного контролю за їх роботою. Зварні з'єднання арматури повинні забезпечити міцність та жорсткість виробів, їх надійну сумісну роботу, тому до зварних з'єднань ставляться досить високі вимоги. Подовжні зварні шви робочої арматури повинні мати дещо більшу міцність ніж будь-який перетин цієї арматури (розрив повинен іти по арматурі а не по шву). Головні вимоги до зварних з'єднань установлюються проектом (робочими кресленнями) та відповідними нормативними документами.

Якість зварних з’єднань забезпечується добре відпрацьованою технологією виконання робіт та належним контролем за їх виконанням. На виконання зварювальних робіт арматурних елементів крім основного журналу робіт обов’язково ведеться також журнал зварювальних робіт арматурних елементів, в якому чітко фіксуються всі особливості виконання зварювальних операцій для забезпечення їх належної якості.

В журнал обов’язково заносяться прізвища та професіональна характеристика кожного зварювальника. Він повинен мати відповідну кваліфікацію і вміння зварювати по технології, яка застосовується, і пройти відповідне випробування. Зварені ним контрольні зразки випробовуються на розривній машині і повинні показати потрібну міцність. В журнал заносяться також апаратура, яка використовується в процесі, та характеристики відповідних зварювальних матеріалів (електроди, зварювальний дріт, флюс та інші). В журналі наводиться також список інженерно-технічного персоналу, зайнятого виконанням (організацією та контролем) зварювальних робіт та відомості про кваліфікацію кожного з них. Кожен вид виконуваних робіт щоденно записується в журнал з чіткою фіксацією місця знаходження кожного шва, прізвищ зварювальників і контролюючих, та їх підписи, які засвідчують, що шви зварені по установленій технології у відповідності до вимог робочих креслень та нормативних документів.

Контроль якості зварювання арматури ведеться у відповідності складеного і затвердженого операційного контролю якості з детальною перевіркою правильності виконання кожної з операцій, що виконуються. Приймальний контроль ведеться як візуальним оглядом кожного звареного з'єднання, так і нерозрушаючими методами контролю (ультразвук, рентген та ін.), а також вибірковою вирізкою і перевіркою окремих стиків на розрив розрушаючими методами.

По результатах прийому зварювальних з'єднань і правильності установки опалубки і арматури в цілому комісія у складі уповноважених виконавця (виконроба, майстра) представників проектної організації і замовника складають і підписують акт прийому скритих робіт. Тільки після усунення всіх виявлених недоліків дозволяється виконувати послідуючі роботи бетонування цих конструкцій.

3.3. Бетонування, догляд за бетоном, контроль якості

Приготування бетонних сумішей ведеться централізовано в стаціонарних і пересувних установках з високомеханізованими і автоматизованими основними процесами по транспортуванню, дозуванню, змішуванні і вивантаженні в транспортні засоби, ретельному контролю за якістю всіх компонентів та операцій, що виконуються. Місцезнаходження установок для приготування бетонних сумішей не повинно знаходитися далі ніж 25 км від будівельних майданчиків.

Склад бетонної суміші повинен при мінімально необхідній кількості цементу гарантувати отримання проектної міцності та, якщо необхідно, інших фізико-механічних характеристик бетонів в задані терміни по прийнятій технології її транспортування, укладання та витримування. Склад бетонних сумішей підбирається лабораторіями по замовленню підрядника з урахуванням основних параметрів конструкції, що підлягає бетонуванню, та умов виконання процесу. В замовленні на бетонну суміш підрядник (виконроб) повинен указати головні характеристики по міцності та, якщо потрібно, інші фізико-механічні властивості (морозостійкість, водонепроникність, стираємість та ін.), а також умови їх досягнення, зручноукладальність, максимальний розмір заповнювача, терміни поставки. Зручноукладальність бетонної суміші установлюється по рекомендаціях

СНиП ІІІ-15-76, та з досвіду бетонування конструкцій, що бетонуються. Для монолітних конструкцій повинна бути: від 1…3 см осадки конусу і більше, наприклад, для підготовки під фундаменти та підлоги; 3…6 см, для масивних армованих конструкцій (плит, балок, колон); до 20…24 см для тонкостінних елементів насичених арматурою і закладними деталями.

Потрібна зручноукладальність повинна досягатися не тільки підвищеними витратами води та цементу, а більше за рахунок раціонального використання пластифікаторів. При цьому треба передбачити нерозшарованість суміші на всіх етапах її транспортування та укладання за рахунок раціонального зернового складу її компонентів. Щоб підвищити стійкість до розшарування та зменшити витрати цементу, треба використовувати якомога більш крупний заповнювач, але максимальний розмір його зерен обмежується поперечним розміром конструкції, розміщенням в ньому арматури та діаметром бетоноводу бетононасосу. Максимальний діаметр зерен заповнювача не повинен перевищувати 3/4 найменшої відстані між стержнями арматури та 1/3 діаметра бетоноводу.

Для забезпечення належної якості бетонної суміші, а потім і затверділого бетону, треба ретельно підбирати раціональний зерновий склад, при необхідності вилучаючи (відсіюванням або промиванням) зайві, та вводячи додатково недостаючі (виконувати збагачення заповнювачів). Тільки на ретельно підібраних заповнювачах можна при мінімально необхідній потребі цементу отримати якісну бетонну суміш, а потім і бетон конструкції.

Виготовлення чарункових поризованих бетонів ведеться двома принципово різними методами:

- введенням газоутворюючих домішок (алюмінієва пудра);

- введенням завчасно отриманої піни з послідуючим змішуванням її з мілко-зернистою бетонною сумішшю.

Треба особливу увагу приділяти нерозшарованості цих сумішей, тому їх приготування ведуть, як правило, безпосередньо біля місць укладки і зразу укладають в підготовлену опалубку.

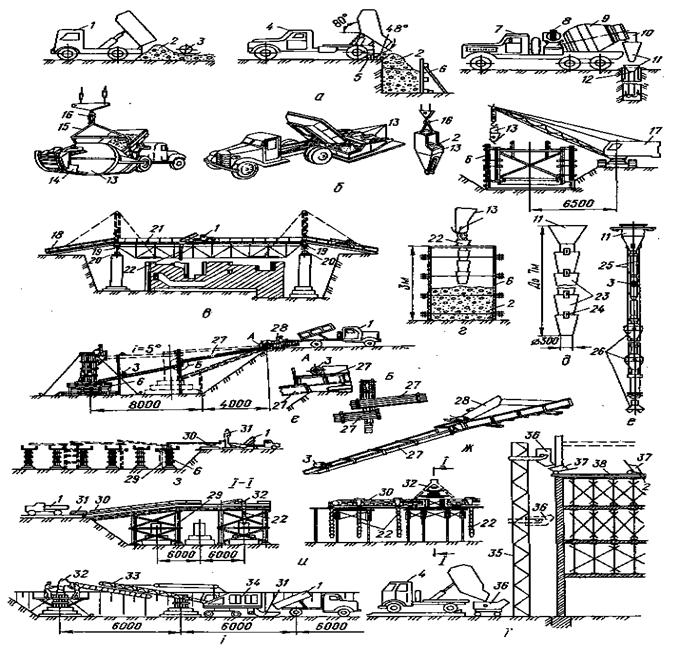

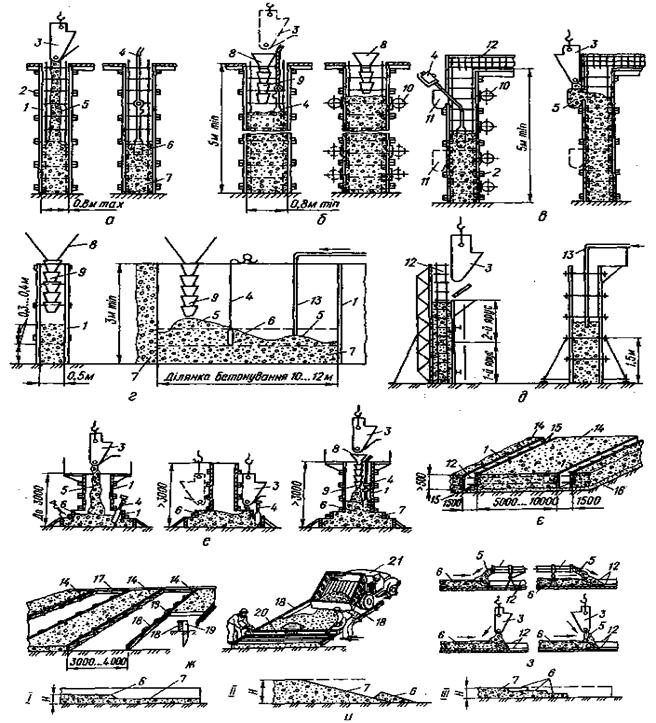

Транспортування бетонних сумішей на будівельний майданчик необхідно вести спеціалізованим транспортом (рис. 3.8 автобетонозмішувачами, автобетоновозами), можливо автосамоскидами та в баддях. Але обов'язково треба виключити розшарування, вибігання цементного молока, погіршення зручноукладності, та обов'язково забезпечити повний цикл вiд транспортування до закінчення укладки і ущільнення бетонної суміші в опалубці в терміни до початку процесів тужавіння.

Якщо немає змоги укладання бетонної суміші з автотранспортних засобів безпосередньо в конструкцію то подальше транспортування на будівельному майданчику до конструкції виконують кранами в баддях, бетононасосами, бетононагнічувачами та бетоноукладачами (рис. 3.9). Найбільш простий і розповсюджений метод транспортування в баддях. Їх об'єм від 0,25 до 2 м3, а в окремих випадках до 4 м3. Вони встановлюються на посту приймання бетонної суміші з автосамоскида або автобетонозмішувача чи автобетоновоза. Після їх завантаження почергово краном подають до місця укладання, а пусті знову ставлять на пост прийому. Кількість бадей розраховують так, щоб процес вивантаження бетонної суміші з транспортних засобів в бадді і з повних бадей в опалубку йшов паралельно і безперервно. Виробка суттєво залежить від висоти транспортування та дальності, об'єму бадєй і може складати від 3 до 20 м3 за годину. Для полегшення вивантаження бетонної суміші з бадєй останні оснащуються навісними вібраторами. Баддями може подаватися бетонна суміш будь якої зручноукладності та з будь яким розміром зерен заповнювача. Останнім часом все частіше для транспортування бетонних сумішей використовуються бетононасоси, які частіше монтуються на базі автокранів з розкладною стрілою, а також спеціальних стаціонарних конструкцій.

Рис. 3.8. Автобетонозмішувач

Головною перевагою цього способу укладання є висока продуктивність (від 10 до 40 м3 за годину), та можливість безперервної подачі безпосередньо в будь яке місце конструкції, що значно полегшує процес укладки та підвищує його продуктивність. До недоліків слід віднести обмеження по зручноукладності бетонної суміші (осадка конуса більше 14 см) та максимальній крупності заповнювача. Бетоноукладчиками транспортують бетонні суміші на транспортерних стрічках, вони значно менш маневрені ніж попередні, але високопродуктивні і з їх допомогою незручно укладати тільки надто зручноукладні бетонні суміші. Тому бетоноукладчики ефективно використовуються при значних об'ємах укладки в одне місце невисоких конструкцій.

Головним в процесі укладання бетонної суміші являється забезпечення його безперервності і суміщення з ущільненням кожної укладеної порції з раніше укладеною до початку процесу тужавіння, щоб забезпечити монолітність конструкції. Щоб забезпечити виконання цієї головної умови, детально планують послідовність укладання, дотримуючись головних правил укладання та ущільнення бетонної суміші.

Рис. 3.9. Транспортування й подавання бетонної суміші в конструкції: а ‑ автотранспортні засоби для перевезення бетонної суміші та подавання її безпосередньо в конструкції підлог, стрічкових фундаментів та буронабивних паль; б ‑ подавання бетонної суміші в баддях краном; в ‑ те саме, в масивний фундамент з пересувного мосту; г ‑ те саме, в конструкцію із застосуванням ланкового хобота; д ‑ ланковий хобот; е ‑ віброхобот; є ‑ подавання бетонної суміші в фундаменти під колони віброконвеєром; ж ‑ віброживильник і віброжолоб; з ‑ подавання бетонної суміші в фундаменти під колони стрічковим конвеєром; й ‑ те саме, стаціонарним конвеєром; і ‑ те саме, стрічковим бетоноукладальником; ї ‑ подавання бетонної суміші підйомником для бетонування перекриття; 1 ‑ автосамоскид; 2 ‑ бетонна суміш; 3 ‑ вібратор; 4 ‑ автобетоновоз; 5 ‑ відбійний брус; 6 ‑ опалубка; 7 ‑ автобетонозмішувач; 8 ‑ бак для води; 9 ‑ бетонозмішувальний барабан; 10 ‑ лотік; 11 ‑ приймальний бункер; 12 ‑ бетонолитна труба; 13 ‑ бадді; 14 ‑ заслінка; 15 ‑ підвіски; 16 ‑ гак крана; 17 ‑ самохідний кран; 18 ‑ в'їзний пандус; 19 ‑ котки пересувного мосту; 20 ‑ рейки; 21 ‑ міст; 22 ‑ ланковий хобот; 23 ‑ ланки хобота; 24 ‑ кріплення ланок; 25 ‑ троси; 26 ‑ уповільнювачі; 27 ‑ віброжолоб; 28 ‑ віброживильник; 29 ‑ опора конвеєра; 30 ‑ секція конвеєра; 31 ‑ перевантажувальний бункер; 32 ‑ розвантажувач; 33 ‑ телескопічний конвеєр бетоноукладальника; 34 ‑ бетоноукладальник; 35 ‑ підйомник; 36 ‑ роздавальний бункер; 37 ‑ тачка; 38 ‑ катальні ходи

Рис. 3.9. Транспортування й подавання бетонної суміші в конструкції: а ‑ автотранспортні засоби для перевезення бетонної суміші та подавання її безпосередньо в конструкції підлог, стрічкових фундаментів та буронабивних паль; б ‑ подавання бетонної суміші в баддях краном; в ‑ те саме, в масивний фундамент з пересувного мосту; г ‑ те саме, в конструкцію із застосуванням ланкового хобота; д ‑ ланковий хобот; е ‑ віброхобот; є ‑ подавання бетонної суміші в фундаменти під колони віброконвеєром; ж ‑ віброживильник і віброжолоб; з ‑ подавання бетонної суміші в фундаменти під колони стрічковим конвеєром; й ‑ те саме, стаціонарним конвеєром; і ‑ те саме, стрічковим бетоноукладальником; ї ‑ подавання бетонної суміші підйомником для бетонування перекриття; 1 ‑ автосамоскид; 2 ‑ бетонна суміш; 3 ‑ вібратор; 4 ‑ автобетоновоз; 5 ‑ відбійний брус; 6 ‑ опалубка; 7 ‑ автобетонозмішувач; 8 ‑ бак для води; 9 ‑ бетонозмішувальний барабан; 10 ‑ лотік; 11 ‑ приймальний бункер; 12 ‑ бетонолитна труба; 13 ‑ бадді; 14 ‑ заслінка; 15 ‑ підвіски; 16 ‑ гак крана; 17 ‑ самохідний кран; 18 ‑ в'їзний пандус; 19 ‑ котки пересувного мосту; 20 ‑ рейки; 21 ‑ міст; 22 ‑ ланковий хобот; 23 ‑ ланки хобота; 24 ‑ кріплення ланок; 25 ‑ троси; 26 ‑ уповільнювачі; 27 ‑ віброжолоб; 28 ‑ віброживильник; 29 ‑ опора конвеєра; 30 ‑ секція конвеєра; 31 ‑ перевантажувальний бункер; 32 ‑ розвантажувач; 33 ‑ телескопічний конвеєр бетоноукладальника; 34 ‑ бетоноукладальник; 35 ‑ підйомник; 36 ‑ роздавальний бункер; 37 ‑ тачка; 38 ‑ катальні ходи

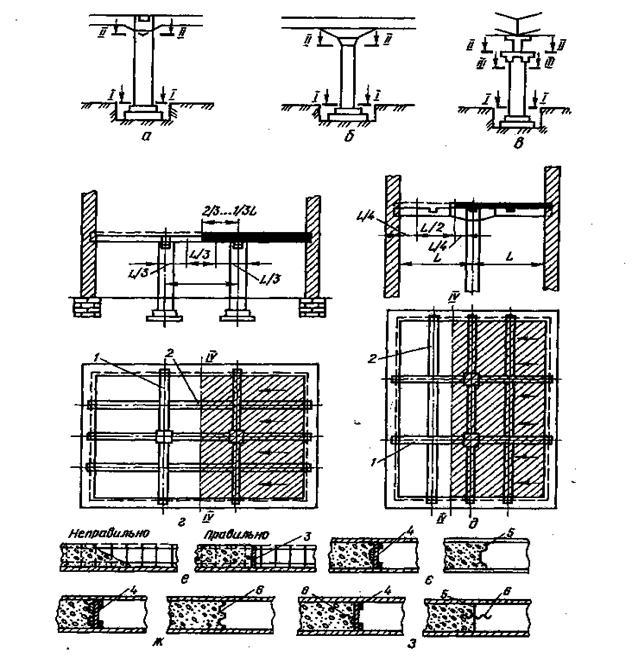

В разі неможливості безперервного укладання бетонної суміші влаштовують робочі шви, місцезнаходження яких обумовлюється, головним чином, мінімальними напруженнями в процесі експлуатації (рис. 3.10). Вони повинні розташовуватися перпендикулярно головним напруженням.

Рис. 3.10. Улаштування робочих швів: а ‑ розташування робочих швів при бетонуванні колон і балок ребристого перекриття; б ‑ те саме, колон з безбалковим перекриттям; в ‑ те саме, колон з підкрановими балками; г ‑ те саме, при бетонуванні ребристого перекриття в напрямку, паралельному балкам; д ‑ те саме, в напрямку, паралельному прогонам; е ‑ улаштування робочого шва в плитах; є, ж, з ‑ те саме, в стінах; 1 ‑ прогони; 2 ‑ балки; 3 ‑ дошка; 4 ‑ перегородка в опалубці стіни; 5 ‑ поверхня бетону робочого шва; 6 ‑ мідна гофрована смуга; І,..IV — місця розташування робочих швів

Поверхні робочих швів потрібно досконало обробляти, а при необхідності ‑ підсилювати, щоб забезпечити монолітність конструкції. Послідовність укладання та ущільнення бетонної суміші повинна детально опрацьовуватися в ПВР та технологічних картах відповідно до викладених в СНиП або ДБН правил. До початку бетонування треба ретельно перевірити стійкість та надійність опалубки, особливо її несучих конструктивів та засобів підмощування. Перевіряється також правильність установки та закріплення армокаркасів та закладних деталей, опалубка очищається від сміття продуванням стиснутим повітрям. У високих конструкціях (колонах) в нижній частині передбачають спеціальні отвори для видалення сміття. Після ретельної перевірки опалубки і арматури, складання та підписання акту на закриті роботи (який є по суті дозволом на бетонування) уточнюється схема бетонування відповідно до відпрацьованої в технологічній карті послідовності.

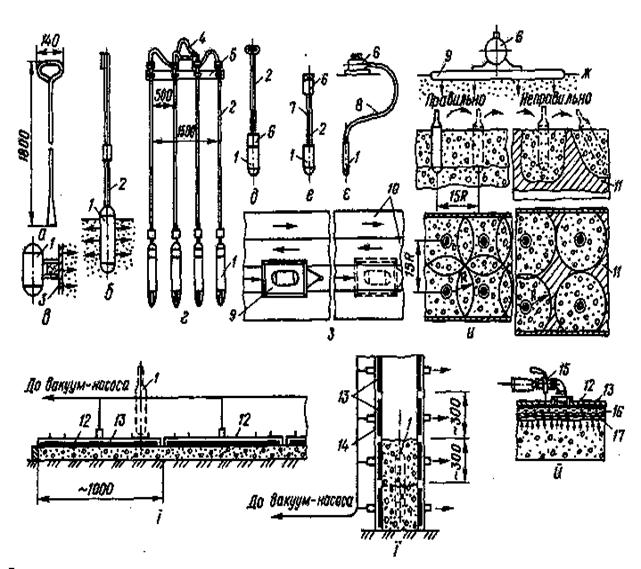

Так, колони бетонують на повну висоту без перерв, утворюють робочий шов горизонтальний в місті з'єднання її з рігелем (по його низу). Позначка бетонування повинна задаватися завчасно. На дно опалубки колони (її робочий шов з попередньо влаштованим верхнім обрізом фундаменту, або забетованим рігелем чергового поверху) спочатку подається на товщину 5…7 сантиметрів цементно-піщаний розчин складу 1:2, В:Ц не більше 0,5 з осадкою конусу 2…3 сантиметри. Потім подається бетонна суміш (рис. 3.11). Її висота вільного падіння повинна бути не більше 5 метрів, якщо немає перехресту хомутів. При більшій висоті колони, або наявності перехресних хомутів, для попередження розшарування необхідно влаштувати віброхоботи з гасителями швидкості, які по мірі заповнення колони виймаються і демонтуються. Бетонну суміш подають партіями з товщиною шару не більше 1,25 довжини робочого органа вібратора. Після ретельного ущільнення подають нову порцію і її знову ущільнюють, заглиблюючи робочу частину вібратора в раніше укладений і ущільнений шар приблизно на 5…10 сантиметрів. Термін ущільнення залежить від зручноукладності бетонної суміші, повинен установлюватися експериментально, щоб забезпечити достатнє ущільнення бетонної суміші, головними ознаками якого є припинення її усідання, поява цементного молока на її поверхні, припинення виділення з неї бульбашків повітря. Не можна допускати контакту вібратора з арматурою.

Якщо колони мають перехресні хомути, то після бетонування їх на висоту до 2 метрів, роблять перерву не менше ніж 40 хвилин., але не більше 2 годин, щоб забезпечити усідання бетонної суміші. Але треба продовжити бетонування до початку процесів тужавіння раніше укладеної бетонної суміші, щоб сумісно ущільнити раніше укладену суміш з черговою порцією. Крок перестановки вібраторів не повинен перевищувати півтора радіуса його дії (рис. 3.12).

При бетонуванні балок рігелів потрібно завчасно передбачати напрямки бетонування та місця улаштування робочих швів (див. рис. 3.10). Бетонування балок і плит, які монолітно зв'язані з колонами або стінами можна починати не раніше чим через 1-2 години після бетонування цих колон або стін. Монолітно зв'язані балки, плити, прогони (балочна клітка) треба бетонувати одночасно, тобто забезпечуючи монолітність конструкцій або улаштовуючи робочі шви.

Рис. 3.11. Схеми укладання бетонної суміші: а ‑ у колони до 5 м заввишки; б ‑ те саме, більше ніж 5 м заввишки; в ‑ те саме, з густою арматурою балок; г, д ‑ у густоармовані стіни понад 3 м заввишки; е ‑ у східчасті фундаменти; є ‑ у великорозмірну плиту окремими смугами-картами; ж ‑ те саме, в підготовку підлоги; з ‑ правила укладання суміші в шар масиву бетоноводом і баддею; й ‑ схеми укладання суміші горизонтальними (І), похилими (//) і східчастими шарами (///);

Рис. 3.11. Схеми укладання бетонної суміші: а ‑ у колони до 5 м заввишки; б ‑ те саме, більше ніж 5 м заввишки; в ‑ те саме, з густою арматурою балок; г, д ‑ у густоармовані стіни понад 3 м заввишки; е ‑ у східчасті фундаменти; є ‑ у великорозмірну плиту окремими смугами-картами; ж ‑ те саме, в підготовку підлоги; з ‑ правила укладання суміші в шар масиву бетоноводом і баддею; й ‑ схеми укладання суміші горизонтальними (І), похилими (//) і східчастими шарами (///);

1‑ опалубка; 2 ‑ хомут; 3 ‑ баддя; 4 ‑ глибинний вібратор з гнучким валом; 5 ‑ вивантажувана бетонна суміш; 6 ‑ укладуваний шар бетонної суміші; 7 ‑ раніше укладений шар; 8 ‑ приймальний бункер; 9 ‑ ланки хобота; 10 ‑ зовнішній вібратор; 11 ‑ кармани; 12 ‑ арматура; 13 ‑ рукав бетоноводу; 14 ‑ смуга-карта; 15 ‑ роздільна смуга; 16 ‑ підстильний шар; 17 ‑ поперечна дошка; 18 ‑ напрямні дошки («маяки»); 19 ‑ кілки; 20 ‑ поверхневий вібратор-віброрейка; 21 ‑ автосамоскид

Рис. 3.12. Засоби ущільнення та схеми ущільнення і вакуумування бетонної суміші: а ‑ шурник; б ‑ глибинний (внутрішній) вібратор; в ‑ зовнішній вібратор; г ‑ пакет глибинних вібраторів; д ‑ глибинний вібратор з двигуном, улаштованим у наконечник; е ‑ те саме, з двигуном, винесеним до держака; є ‑ те саме, з гнучким валом; ж ‑ поверхневий вібратор; з ‑ схема пересування поверхневого вібратора; й ‑ схема переставляння глибинного вібратора; і — схема вакуумування плити; і' – схема вакуумування стіни; й ‑ будова вакуум-щита; 1 ‑ корпус вібратора; 2 ‑ штанга; 5 ‑ опалубка; 4 ‑ підвіска; 5 ‑ зажим; 6 ‑ двигун; 7 ‑ штанга з жорстким валом; 8 ‑ гнучкий вал; 9 ‑ металева площадка; 10 ‑ смуги пересування вібратора; 11 ‑ непровібровані ділянки бетону; 12 ‑ вакуум-щити; 13 ‑ вакуум-порожнина; 14 ‑ вакуум-опалубка; 15 ‑ триходовий кран; 16 ‑ фільтрувальна тканина; 17 – плетена сітка

Продовжити бетонування після влаштування робочих швів можна тільки після набуття бетоном міцності не менше 1,5 МПа. При продовженні бетонування треба особливо ретельно слідкувати, щоб при ущільненні бетонної суміші робоча частина вібраторів не доторкалась до арматури.

Робочі шви треба влаштовувати для складних конструкцій тільки в місцях указаних в проекті. Допускається влаштування робочих швів тільки так, щоб поверхня їх була перпендикулярною до осі конструкції (напрямку бетонування, див. рис. 3.10):

- колон по верху фундаменту, низу прогонів, балок;

- балок висотою більше 800 мм, які монолітно з'єднуються з плитами на 20-30 мм нижче нижньої поверхні плит, в інших випадках треба бетонувати балку на всю висоту;

- проміж двох середніх четвертей прольоту прогонів і плит;

- плоских плит в любому місті паралельно осям балок;

- ребристих перекриттів в напрямку, паралельному другорядним балкам;

- окремих балок (та головних балок) проміж середньої третини її прольоту, а в напрямку паралельному головним балкам (між ними).

Перш ніж продовжити бетонування після влаштування робочого шва, треба забезпечити монолітність конструкції. Поверхню стика очищають, видаляють плівку та насікають поверхню, укладають шар цементно-піщаний розчину складу 1:3.

При укладанні бетону в плоскі неармовані плити, виконанні підготовки підлоги, його укладають смугами по 3…4 метри через одну з улаштуванням направляючих, а потім бетонують проміжні смуги після набуття бетоном в попередньо забетонованих необхідної міцності (див. Рис. 3.11,ж). Ущільнюють його віброрейками, які переміщуються по маячних направляючих, або раніш забетонованих суміжних смугах. Інші конструкції ущільнюють найчастіше глибинними вібраторами. Можуть також використовуватися навісні вібратори (див. рис. 3.12).

Для набуття укладеною та ущільненою в опалубці бетонною сумішшю необхідної міцності та інших фізико-механічних характеристик, їй треба створити відповідні сприятливі умови. На свіжоукладену бетонну суміш не можна передавати будь-які навантаження, особливо динамічні, які можуть руйнувати ще не міцну структуру бетону. По свіжоформовних конструкціях не можна навіть ходити, поки бетон не набере мінімальної міцності 1,5 МПа (це 24 години при температурі не менш 15°С). Найбільш сприятливими умовами для твердіння бетону є температура І5…20°С та вологість навколишнього середовища не менше 95%. Тому такі умови слід створювати при будь-яких природно-кліматичних умовах. Якщо на весь період твердіння бетону не очікується середньодобова температура нижче +5 °С і тимчасове зменшення температури нижче 0°С, бетон витримують в природних умовах, бо при цьому мінімальні затрати на догляд за бетоном. Незакриті опалубкою поверхні обов'язково закривають вологонепроникним або вологотривким матеріалом, щоб забезпечити необхідну вологість для твердіючого бетону. Особливо важливо витримувати необхідні умови в перші декілька діб, бо при температурі 15…200С за перші три доби бетон набирає біля 50% проектної, 28 добової міцності, а за 7 діб ‑ біля 70%. Якщо поверхня бетону висихає, її треба додатково зволожувати, але обов'язково треба, щоб поверхня була закрита вологотривким матеріалом і поливати його треба так часто, щоб він завжди був вологим.

Масивні конструкції влітку можуть перегріватися за рахунок екзотермії цементу, в результаті чого виникають суттєві температурні деформації, які можуть призвести до утворення тріщин. Тому треба слідкувати за температурою в товщі бетонного масиву і своєчасно, при необхідності, його охолоджувати.

Для цього завчасно при бетонуванні в цих конструкціях залишають отвори (продухи), через які пропускають повітря або воду, для відбору зайвого тепла. Ці отвори бетонують після набору бетоном необхідної міцності, а отже і вичерпання екзотермічного тепла цементу.

Контроль за якістю укладання бетонної суміші і набуття міцності бетону повинен виконуватися у відповідності з детально розробленим у складі технологічної карти на влаштування монолітних бетонних конструкцій операційного контролю якості. В процесі укладання бетонної суміші треба слідкувати, щоб бетонна суміш не втрачала зручноукладності, не розшаровувалася. Для цього треба чітко слідкувати, щоб з моменту затворювання бетонної суміші водою до закінчення й укладання і ущільнення в конструкції проходило менше часу ніж термін до початку тужавіння використаного цементу (1,5…3 години). Треба також слідкувати, щоб в процесі всіх видів транспортування бетонна суміш не губила вологість, а отже зручноукладність, щоб на момент укладання та ущільнення відповідала вимогам нормативів, тобто бетонна суміш добре ущільнювалася по прийнятій технології та застосованих засобах ущільнення.

Зручноукладність в умовах будівельного майданчика перевіряють не рідше двох разів у зміну по відібраних пробах бетонної суміші, а в місцях приготування бетонної суміші і частіше, щоб своєчасно при зміні якості заповнювачів скорегувати зручноукладність бетонної суміші. Протягом всього процесу укладки необхідно слідкувати за якістю ущільнення, дотриманням прийнятої послідовності укладання та забезпеченням монолітності, взаємного ущільнення раніше укладеної і знову укладеної сумішей. Особливу увагу треба приділяти правильності улаштування робочих швів та їх послідуючої обробки при продовженні бетонування. Треба також постійно слідкувати за стійкістю, щільністю та міцністю опалубки та підтримуючих її елементів, щоб в процесі укладання бетонної суміші не витікало цементне молоко, суміш не розшаровувалася і в той же час достатньо ущільнювалась, опалубка не відхилялась від проектного положення.

Необхідно своєчасно, у відповідності з нормативами, відбирати від кожної партії проби бетонної суміші, виготовляти з них необхідну кількість контрольних зразків і залишати їх на твердіння в тих же умовах, що і забетонована конструкція. За партію приймають бетон одного складу, який використаний для бетонування конструкцій за зміну, але не більше 20 м3 для рамних конструкцій, 100 м3 для фундаментів та інших масивних конструкцій. Кількість виготовлених зразків залежить від того по яких параметрах контролюється бетон (розпалубочна міцність, передаточна, 28-ми добова, на морозостійкість і т.ін. ‑ треба вказувати в операційному контролі якості). Зразки, виготовлені на місці приготування бетонної суміші, витримуються в стандартних умовах (18…20°С, 95% вологості) і по суті ними контролюють потенційну можливість бетонної суміші мати необхідні фізико-механічні властивості. А зразки, виготовлені безпосередньо на будівельному майданчику, повинні укладатися, ущільнюватися по тій же технології, що і конструкції, які бетонуються, і обов'язково витримуватися в тих же умовах, що і забетонована конструкція, а потім випробовуватись в установлені терміни. Результати цих випробувань являються головними, по яких судять про фізико-механічні властивості бетону в забетонованих конструкціях та їх однорідність, чи відповідають вони запроектованим параметрам.

Інші методи контролю – нерозрушаючі фізичні дають додаткову інформацію про темпи набору міцності, однорідність бетону в конструкції та ін., але не можуть замінити результати основних випробувань контрольних зразків розрушаючими методами.

Особливо пильно треба контролювати технологію укладання, ущільнення, своєчасним покриттям свіжовідформованих конструкцій, забезпеченні їм оптимальних умов твердіння при виконанні цих робіт в екстремальних кліматичних умовах сухої жаркої погоди, або взимку. Треба детально контролювати температуру та вологість твердіючого бетону на протязі всього періоду набору ним необхідної міцності.

По результатах контролю за технологією укладання та ущільнення бетонної суміші ведеться журнал бетонних робіт установленного зразка, в якому кожної зміни записують детально місцезнаходження конструкцій, які бетонувалися (поверх, позначка, осі і т.ін.) об'єм укладеного бетону, умови його укладання та відхилення від установленої технології, відомості про контроль зручноукладності та виготовлення контрольних зразків, результати їх випробувань та всі інші особливості виконання робіт.

Крім того при виконанні робіт взимку обов'язково ведеться журнал контролю температур установленого зразка, в якому на протязі всього періоду твердіння бетону фіксується температурно-вологістий режим, як природного середовища, так і безпосередньо бетону в конструкції. Особливо дбайливо ведеться контроль за якістю бетонування та витримування бетону при використанні нетрадиційних методів бетонування.

Правила випробування контрольних зразків та розрахунків основних показників середньої міцності, коефіцієнтів варіації та нормативної міцності детально вивчені в попередньому курсі "Будівельного матеріалознавства". Цей матеріал необхідно ще раз повторити, добре його знати і пам'ятати, що одним з головних завдань в процесі бетонування являється досягнення стабільності всіх процесів по технологічній обробці бетонної суміші, а отже досягнення не тільки потрібної середньої міцності затверділого бетону, а й якомога меншого коефіцієнту варіації, який являється головним показником надійності потрібних міцностних характеристик бетону.

де:  ,

,

‑ відповідно нормативна і середня міцність бетону;

‑ відповідно нормативна і середня міцність бетону;

‑ міцність бетону конкретного зразка;

‑ міцність бетону конкретного зразка;

‑ коефіцієнт варіації міцності бетону;

‑ коефіцієнт варіації міцності бетону;

‑ кількість випробуваних зразків.

‑ кількість випробуваних зразків.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 7594; Нарушение авторских прав?; Мы поможем в написании вашей работы!