КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции и материалы валов и осей

|

|

|

|

Прямые валы и оси. Конструктивная форма зависит от нагрузок на вал и способа соединения вала с насаживаемыми деталями.

При высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения (см. гл. 33).

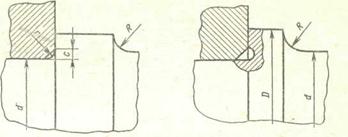

Для снижения напряжений на шлицевых участках валов целесообразно увеличивать внутренний диаметр шлицев на 15 - 20% по сравнению с диаметром вала (рис. 24.3, а).

Рис. 24.Э. Шлицевое (а) и шпоночное (б) соединения

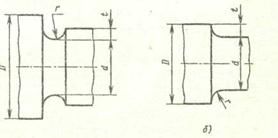

Рис. 24.4. Сопряжения ступеней вала

При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения (рис. 24.3,5). Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь (например, зубчатое колесо) фиксируют в осевом направлении с помощью буртика и резьбового соединения. Чаще буртик выполняют на гладкой части вала (см. рис. 24.3,6).

Соединение валов и насаживаемых деталей (колес, шкивов и др.) часто осуществляют с натягом (см. гл. 31). В таких соединениях диаметр подступичной части вала следует увеличивать на 5—10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения). Для посадки подшипников на валах делают упорные буртики или заплечики (рис. 24.4), их высота должна обеспечивать демонтаж подшипника и подвод смазочного материала. Переходные участки валов между соседними ступенями разных диаметров выполняют с полукруглой канавкой (для выхода шлифовального круга в процессе обработки, рис. 24.5, а) или радиусной галтелью (рис. 24.5, в).

а) б)

Рис. 24.5. Переходные участки валов

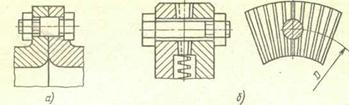

Рис. 24.6. Фланцевые соединения валов с помощью срезных болтов (а) и торцовых шлицев и болтов (б)

|

|

|

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров, а диаметры посадочных поверхностей под подшипники качения — из стандартного ряда внутренних диаметров подшипников.

В некоторых конструкциях применяют полые валы (см. рис. 24.1, в). Канал уменьшает массу вала, его часто используют для размещения соосного вала, деталей управления, подачи масла, охлаждающего воздуха и т. п.

Длинные валы выполняют составными. Соосные валы соединяют с помощью фланцев (рис. 24.6) или муфт (см. с. 419).

Технические условия на изготовление валов зависят от требований к конструкции. Обработку валов производят обычно в центрах.

Наиболее жесткие требования по точности геометрической формы предъявляются к шейкам валов, на которые устанавливают подшипники качения. Параметр шероховатости шеек назначают Ra = 0,32  1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МА и др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяются конструкцией вала и опор, условиями эксплуатации.

Так, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф (посадочных хвостовиков валов), поэтому такие валы изготовляют из цементируемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементируемых легированных сталей марок 12ХНЗА, 12Х2Н4А и др.

Гибкие валы. Гибкий вал (см. рис. 24.2) состоит из сердечника 1, вокруг которого попеременно крестовой свивкой наматывают несколько слоев круглой стальной проволоки 2. Для защиты вала от внешней среды, удержания масла и безопасной эксплуатации вал размещен в металлическом рукаве 3. Концы гибкого вала соединены пайкой со специальной арматурой, имеющей резьбовые хвостовики. Эти хвостовики используют для соединения гибкого вала с жестким валом.

|

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 398; Нарушение авторских прав?; Мы поможем в написании вашей работы!