КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая резка

|

|

|

|

Пайка

Пайка – технологический метод получения неразъёмного соединения заготовок без их расплавления путём введения между ними расплавленного материала (припоя) с его последующей кристаллизацией.

Припой – металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Пайка бывает низкотемпературная (до 300 °C) и высокотемпературная. Для низкотемпературной пайки в основном используют паяльник с электрическим нагревом (рис. 5.41), для высокотемпературной — в основном нагрев газовой (в частности, ацетиленовой) горелкой. Соответственно бывают припои легкоплавкие (мягкие) и тугоплавкие (твёрдые). К мягким относятся припои с температурой плавления до 300 °C, к твёрдым – выше 300 °C. Для сведения укажем примерную температуру плавления некоторых припоев: висмутовые (сплав Вуда t °пл=70 °C), оловянно-свинцовые (t °пл около 200°C), оловянно-серебряные (t °пл около 780°C), медно-цинковые (t °пл около 870°C).

Мягкие и твёрдые припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности 16–100 МПа, а твёрдые – 100–500МПа. Наиболее распространёнными мягкими припоями являются оловянно-свинцовые сплавы, в которых содержание олова по отношению к свинцу колеблется от 10 до 90%. Большое количество оловянно-свинцовых припоев также содержит небольшой процент сурьмы.

|

|

|

Наиболее распространёнными твёрдыми припоями является медно-цинковые и серебряные с различными добавками.

Рис. 5.41. Электрический паяльник:

1 – медный стержень с жалом на конце; 2 – металлический кожух; 3 – металлическая трубка, удерживающая медный стержень; 4 – нагревательный элемент (нихромовая спираль в теплостойкой изоляции из керамики или слюды); 5 – термостойкая ручка; 6 – электрический шнур; 7 – штепсельная вилка

Рис. 5.41. Электрический паяльник:

1 – медный стержень с жалом на конце; 2 – металлический кожух; 3 – металлическая трубка, удерживающая медный стержень; 4 – нагревательный элемент (нихромовая спираль в теплостойкой изоляции из керамики или слюды); 5 – термостойкая ручка; 6 – электрический шнур; 7 – штепсельная вилка

|

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоя более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно бытовой) всё чаще используют бессвинцовые припои типа сплавов олова с цинком или олова с серебром и медью. Но бессвинцовые припои имеют меньшую текучесть (смачиваемость), а также худшие характеристики и стойкость швов при длительной эксплуатации, чем оловянно-свинцовые. В связи с этим на данный момент ни один из бессвинцовых припоев не считается полноценной заменой оловянно-свинцового.

Рис. 5.42. Капиллярная пайка: а – перед пайкой; б – после пайки; 1 – деталь с отверстием; 2 – стержневая деталь; 3 – припой |

При наиболее часто встречающейся капиллярной пайке (рис. 5.42) припой заполняет зазор между соединяемыми поверхностями и удерживается в нём за счёт капиллярных сил, которые сильнее проявляются при малом зазоре.

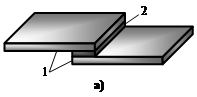

Рис. 5.43. Пайка внахлёстку: а – перед пайкой; б – после пайки; 1 – соединяемые детали; 2 – припой |

По виду соединения наиболее часто употребляется пайка внахлёстку (рис. 5.43), при которой соединяемые поверхности либо предварительно лудят (т.е. покрывают тонким слоем расплавленного олова), либо помещают между ними прослойку припоя, после чего плавят промежуточный металл, который, застывая, образует паяное соединение.

|

|

|

Прочность паяного соединения во многом зависит не только от припоя и соединяемых металлов, но и от зазора между соединяемыми деталями (от 0,03 до 2 мм, причём меньший зазор приводит к большей прочности соединения), чистоты поверхности и равномерности нагрева элементов. Для удаления окисной плёнки в зоне соединения, защиты от окисляющего влияния атмосферы и улучшения текучести жидкого припоя применяют флюсы. В электронике, радиотехнике и электротехнике при пайке электрическим паяльником наиболее распространённым флюсом является канифоль, получаемая из смол хвойных деревьев, в основном сосны.

Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в частности, металлы с неметаллами) и по сравнению со сваркой не даёт значительных температурных короблений. Кроме того, в отличие от сварки паяные соединения допускают их многократное разъединение и повторное соединение. К недостаткам можно отнести относительно невысокую механическую прочность. Кроме того, по сравнению со сварочными присадочными материалами пайка требует использования более дорогих припоев и преимущественного применения швов внахлестку, что обуславливает повышенный расход металла. Поэтому пайка не находит такого широкого распространения, как сварка.

Рис. 5.44. Сварка-пайка: а – до начала процесса; б – после образования соединения |

Промежуточной разновидностью между пайкой и сваркой является так называемая сварка-пайка (рис. 5.44), при которой путём местного нагрева соединяют заготовки из разнородных материалов, доводя более легкоплавкий материал до расплавления и используя его в качестве припоя. Таким образом, по отношению к расплавляемому материалу процесс представляет собой сварку плавлением, а по отношению к нерасплавляемому – пайку.

|

|

|

Кислородная резка (называемая также газовой или газокислородной) заключается в сжигании металла в струе кислорода и удалении образующихся окислов этой струёй.

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1200°C), после чего подают струю режущего кислорода, под действием которой нагретый металл начинает гореть, выделяя при этом значительное количество дополнительной теплоты. Например, при горении железа выделение теплоты происходит по реакции

3Fe + 2O2 = Fe3O4 + Q.

Дополнительная теплота вместе с подогревающим пламенем нагревает лежащие ниже слои металла на всю его толщину. Образующиеся окислы расплавляются и выдуваются струёй режущего кислорода из зоны реза. В процессе резки струю перемещают по траектории, соответствующей необходимой конфигурации реза.

Кислородная резка может быть ручной и машинной. Инструментом для выполнения резки служит резак. Для ручной резки в настоящее время наиболее широкое применение получили универсальные резаки, которые обеспечивают возможность резки стали толщиной от 3 до 300 мм в любом направлении, имеют малую массу и удобны в обращении. При резке металла толщиной от 300 до 2000 мм используют специальные резаки.

Как и сварочные горелки (рис. 5.14), универсальные резаки имеют инжекторное устройство. При этом инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая включает в себя два сменных мундштука – внутренний и наружный.

Универсальный газокислородный резак (рис. 5.45) состоит из рукоятки 1, внутри которой расположены трубка для подачи кислорода 2 и трубка для подачи газа 3, которые на входе в рукоятку имеют ниппели для присоединения кислородного и газового (обычно ацетиленового) рукавов. Трубка для подачи газа 3 проходит через регулировочный газовый вентиль 4, а трубка для подачи кислорода 2 проходит через вентиль 5 для регулировки кислорода, подающегося на подогрев, и через вентиль 6 для регулировки режущего кислорода. На выходе из рукоятки трубки для подачи режущего кислорода и газа, смешанного с кислородом, образуют наконечник 7, который после изгиба под прямым углом заканчивается мундштучной головкой 8.

|

|

|

Работает газокислородный резак следующим образом. Кислород из баллона через редуктор и рукав с ниппелями поступает в резак и в его рукоятке разветвляется по двум каналам. Одна его часть, проходя через вентиль 5, направляется в инжектор 9, выходя из которого с большой скоростью, создает разрежение и подсасывает горючий газ из трубки 3, образующий с кислородом в смесительной камере 10 горючую смесь, которая, проходя через охватывающий зазор мундштучной головки 8 (см. увеличенный рис.), сгорает, образуя подогревающее пламя 11.

Другая часть кислорода через вентиль 6 поступает в трубку режущего кислорода, и, выходя через центральный канал мундштучной головки 8, образует струю режущего кислорода 12.

Рис. 5.45. Газокислородный резак:

1 – рукоятка; 2 – кислородная трубка; 3 – газовая трубка; 4 – газовый вентиль; 5 – вентиль подогревающего кислорода; 6 – вентиль режущего кислорода; 7 – наконечник; 8 – мундштучная головка; 9 – инжектор; 10 – смесительная камера; 11 – подогревающее пламя; 12 – струя режущего кислорода

Рис. 5.45. Газокислородный резак:

1 – рукоятка; 2 – кислородная трубка; 3 – газовая трубка; 4 – газовый вентиль; 5 – вентиль подогревающего кислорода; 6 – вентиль режущего кислорода; 7 – наконечник; 8 – мундштучная головка; 9 – инжектор; 10 – смесительная камера; 11 – подогревающее пламя; 12 – струя режущего кислорода

|

С помощью обычной кислородной резки хорошо разрезают заготовки из железа, низкоуглеродистых и низколегированных сталей. А для успешной резки высокоуглеродистых и высоколегированных, в частности, коррозионно-стойких сталей, чугуна и цветных металлов применяют кислородно-флюсовую резку, при которой в зону реза вместе с режущим кислородом вдувают порошкообразные флюсы, которые дополнительно увеличивают тепловыделение, образуют с перечисленными металлами достаточно легкоплавкие шлаки и, летя с большой скоростью, механически удаляют тугоплавкие окислы этих металлов.

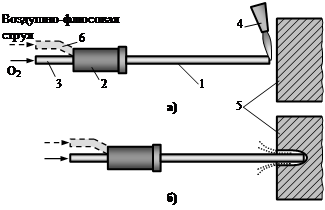

Для удаления прибылей крупных отливок, прожигания круглых отверстий в толстом металле, бетоне или железобетоне, а также для разрезания бетона или железобетона толщиной до 1200 мм применяют резку кислородным копьём. Копьё образуется (рис. 5.46- а) стальной трубкой 1, имеющей диаметр 10…35 мм, толщину стенки порядка 5 мм и длину 3…6 м, вставленной в рукоятку 2, снабжённую штуцером 3 для подачи кислорода внутрь трубки 1. Процесс начинается с подогрева конца трубки газовой горелкой 4 или сварочной дугой до температуры воспламенения материала трубки в кислороде. При достижении нужной температуры в трубку 1 подают кислород, её конец начинает гореть, и его прижимают к поверхности прорезаемого материала 5; дальнейший подогрев при этом становится не нужен. В результате горения конца трубки образуются жидкотекучие окислы железа, реагирующие с прорезаемым материалом и образующие шлаки, которые выдуваются из полости реза (рис. 5.46- б). Копье при резке периодически поворачивают и по мере сгорания трубки перемещают в глубину реза. Для усиления эффективности резки в трубку 1 кроме кислорода с помощью дополнительного штуцера 6 может подаваться газо-флюсовая смесь. Такой процесс называют резкой порошковым копьем.

Рис. 5.46. Резка кислородным копьём:

а – начало работы; б – процесс резки; 1 – трубка копья; 2 – рукоятка; 3 – кислородный штуцер; 4 – газовая горелка; 5 – прорезаемый материал; 6 – дополнительный газо-флюсовый штуцер

Рис. 5.46. Резка кислородным копьём:

а – начало работы; б – процесс резки; 1 – трубка копья; 2 – рукоятка; 3 – кислородный штуцер; 4 – газовая горелка; 5 – прорезаемый материал; 6 – дополнительный газо-флюсовый штуцер

|

По назначению и соответствующему направлению режущей кислородной струи различают два вида резки.

Рис. 5.47. Разделительная резка |

Рис. 5.48. Поверхностная резка |

При разделительной резке (рис. 5.47) режущая струя направлена по нормали к поверхности заготовки и прорезает её на всю толщину. Разделительной резкой разрезают отливки и профили, раскраивают листовую сталь, вырезают круги, фланцы, сквозные отверстия.

При поверхностной резке (рис. 5.48) режущая струя направлена под малым углом к поверхности заготовки и позволяет делать пазы или канавки, выполнять грубую строжку или обдирку, а также удалять поверхностные дефекты отливок.

Резку плазменной струёй, плазменной дугой и лазерную можно применять практически для всех материалов.

При плазменной резке в качестве резака используют плазмотрон. При разделительной резке плазменной струёй (рис. 5.11- а) сопло плазмотрона располагают в непосредственной близости (1,5…2 мм) от поверхности заготовки и проводят локальное выплавление или сжигание материала. Ширина реза при этом весьма незначительна: 1…2 мм, шероховатость Rz = 30…40 мкм. Резку плазменной струёй применяют для разрезания неэлектропроводных материалов (например, керамики), тонких стальных листов, алюминиевых, медных и жаропрочных сплавов.

Для резки токопроводящих материалов большой толщины с целью увеличения тепловой мощности используют плазменную дугу (рис. 5.11- б), которой разрезают листы алюминиевых и медных сплавов, а также высоколегированную сталь толщиной до 200 мм. Плазменно-дуговая резка более эффективна и используется чаще, чем резка плазменной струёй.

По сравнению с кислородной резкой плазменная обладает значительно более высокой скоростью резки и даёт более точные и высококачественные резы, при которых в большинстве случаев исключается или заметно сокращается последующая механическая обработка. Однако для плазменной резки требуется более дорогое и сложное оборудование, а максимальная толщина плазменного реза значительно уступает кислородной резке.

В настоящее время большое распространение получает лазерная резка, которая легко управляется с помощью компьютера, обеспечивает малую зону нагрева (0,1…0,2 мм), незначительную ширину реза (0,2…0,8 мм), шероховатость Rz = 20…30 мкм и практически неокисленные разрезанные кромки.

По сравнению с механическими методами лазерная резка обеспечивает значительно более высокую производительность при раскрое материала как по простому, так и по сложному контуру, и при этом отсутствует износ инструмента. А по сравнению с кислородной или плазменной резкой лазерная даёт более высокие точность и чистоту реза, исключая необходимость дальнейшей механической обработки. Однако толщина разрезаемого материала при лазерной резке значительно меньше и обычно не превышает 25 мм.

Электроэрозионное разделение обеспечивает аналогичные качество и точность, но значительно (примерно в 10 раз) уступает лазерному в производительности.

С помощью лазерной резки не только изготавливают машиностроительные детали, раскраивают листовой материал в самолёто-, судо- и автомобилестроении, но также изготовляют мозаичные и декоративные панно для украшений и облицовки мебели. Особенно целесообразно применение лазерной резки в единичном и мелкосерийном производстве, например, для вырезки в уже отштампованных обечайках проёмов под иллюминаторы. Лазерная резка используется для пробивки отверстий, нанесения размерных шкал на мерительные инструменты, а также для гравировки различных поверхностей.

При нагреве лазерным лучом некоторых хрупких материалов типа керамики или стекла в них возникают значительные напряжения, обусловленные высоким перепадом температуры. В результате в таких материалах возникают трещины, которые следуют за перемещающимся лазерным лучом с некоторым запаздыванием, в результате чего происходит процесс разделения, называемый термораскалыванием.

Процесс скрайбирования занимает промежуточное положение между резкой и термораскалыванием. Он заключается в нанесении лазерным лучом на поверхность материала концентраторов напряжений в виде надрезов или трещин глубиной 25…350 мкм с последующим разламыванием материала вдоль этих трещин механическим воздействием.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 509; Нарушение авторских прав?; Мы поможем в написании вашей работы!