КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Эвристический метод Ардолана

|

|

|

|

Пример. Определим с помощью эвристического метода Ардолана место расположения складов для обслуживания пунктов В, С, D, Е с наименьшими затратами на преодоление расстояний.

| Пункт | Расстояние до склада из пунктов | Объем отгрузок | Относительная важность пункта | |||

| В | С | D | E | |||

| В | 0 | 9 | 6 | 5 | 15 | 0,9 |

| С | 9 | 0 | 7 | 8 | 10 | 1,1 |

| D | 6 | 7 | 0 | 4 | 12 | 1,2 |

| E | 5 | 8 | 4 | 0 | 14 | 0,8 |

Построим матрицу А=(aij) размера 4*4, где элемент aij равен произведению числа из клетки (i,j) на соответствующие числа в i-й строке из двух последних столбцов.

Определим сумму чисел в каждом столбце полученной матрицы и найдем среди них минимум: min (241,4; 311,9; 202,8; 213,1) = 202,8. Этот минимум соответствует третьему столбцу. Поэтому первый склад разместим в пункте D.

Преобразуем матрицу А по следующему правилу. В каждой строке числа, превосходящие соответствующее число третьего столбца (именно в третьем столбце была наименьшая сумма чисел), заменим на это число третьего столбца.

Определим сумму чисел в каждом столбце полученной матрицы и найдем среди них минимум: min (121,8; 125,8; 202,8; 144,5) = 121,8. Этот минимум соответствует первому столбцу. Поэтому второй склад разместим в пункте В.

Итак, склады необходимо разместить в пунктах В и D.

5. Чтобы добиться максимально эффективной логистики, каждый компонент логистической системы должен действовать на самом высоком уровне. Это означает, что необходимо добиться самых высоких уровней производительности, особенно, в сфере складирования. Выигрыш в производительности при складировании важен и для организаций (с точки зрения снижений затрат), и для потребителей (с точки зрения более высоких уровней обслуживания).

Производительность можно определять различными способами, но в большинстве случаев в качестве составляющих выступают данные о фактических входящих и выходящих грузопотоках, использовании мощности и показатели работы склада:

|

|

|

Производительность - соотношение между выходом и входом. В качестве примера можно привести число упаковок, обработанных за человеко-час труда, или число номенклатурных позиций, обработанных за час работы оборудования.

Использование - отношение используемой мощности к имеющейся в наличии. Примеры: процент заполненного пространства, выделенного для паллет, и часы фактической работы специалистов относительно общего времени их пребывания на складе.

Показатель работы — это соотношение между фактическим результатом и нормативным (или нормативных часов работа и фактических) показателем. Примеры: число вывезенных за час упаковок; по сравнению с нормативом, установленным для этой операции за час работы; соотношении между фактической и сметной доходностью используемых активов.

Любое рабочее определение производительности может включать все три компонента, поскольку они взаимосвязаны. Выражение: «Вы не можете управлять тем, чего не можете измерить» в отношении складирования так же справедливо, как и на любом другом участке логистической системы, Большинство организаций используют различные показатели для измерения производительности склада и эти показатели со временем усложняются.

Кроме того должны быть доступны данные, характеризующие показатели работы, на основе которых при необходимости можно провести корректирующие действия. Однако для выявления проблем этого недостаточно. Также важно, чтобы организация предпринимала необходимые действия для улучшения плохих показателей в каждом случае, когда это возможно. Поэтому следует разрабатывать стратегии принятия решений, которые будут заниматься большинством проблемных областей до того, как они станут острыми. Эта идея положена в основу планирования непредвиденных затрат и проактивного менеджмента.

|

|

|

Какого-то единственного, т.е. наилучшего, подхода, которым компания может воспользоваться для производительности работы склада, не существует. На действия менеджеров влияют различные факторы; уровень обслуживания потребителей (например, показатели грузоотправки, коэффициент ошибок, время выполнения заказов); точность мониторинга каждой единицы запасов (например, необходимое количество каждой единицы хранения во всех складах); использование пространства (например, наличие необходимых запасов, площади или объем склада) и производительности труда (например, пропускная способность). Однако все специалисты соглашаются с тем, что проблемы следует выделять на основе причинно-следственных связей. После того как они установлены, организация может предложить различные способы контроля и корректирующие действия, позволяющие повысить производительность склада.

Поскольку склад является важным компонентом логистического процесса с точки зрения своего влияния но затраты и услуги, руководители организации всегда заинтересованы в повышения производительности склада. Существует множество способов, при помощи которых это можно делать, включая программы, ориентированные на методы, на оборудование, на системы и подготовку специалистов и повышение их мотивации.

Программы ориентированные на методы представляют собой программы, в которых основное внимание уделяется использованию объема склада, планировке и проектированию склада, анализу методов и процедур, комплектации пакетных отправок при небольших заказах, комбинированному подходу к размещению продукции и ее комплектации, упаковке в термоусадочную пленку, унитизации, учету числа оборотов запасов, вопросам устаревания продуктовых линий, стандартизации упаковки, консолидации грузов на складах.

Программы, ориентированные на оборудование включают применение оптических сканеров, автоматических устройств для наклеивания этикеток, подготовку компьютерами листов размещения продукции; и отборочных листов, автоматизированное оборудование для грузопереработки материальных ресурсов, коммуникационные устройства, компьютеры и АS/RS, оборудование карусельного типа и конвейеры.

|

|

|

Программы, ориентированные на системы включают системы маршрутизации/ выбора мест, географической или зональной комплектации заказа и вариант произвольного размещения продукции на складе.

Программы, ориентированные на подготовку работников и повышение их мотивации, включают профессиональную подготовку работников, программы совершенствования менеджмента, системы стимулирования и вознаграждения за достижение высоких результатов. Такие программы могут повысить производительность склада.

Большая часть организаций могут реализовать все перечисленные программы по отдельности. Однако большинство методов применяются в комбинации друг с другом, так как это позволяет повысить производительность склада.

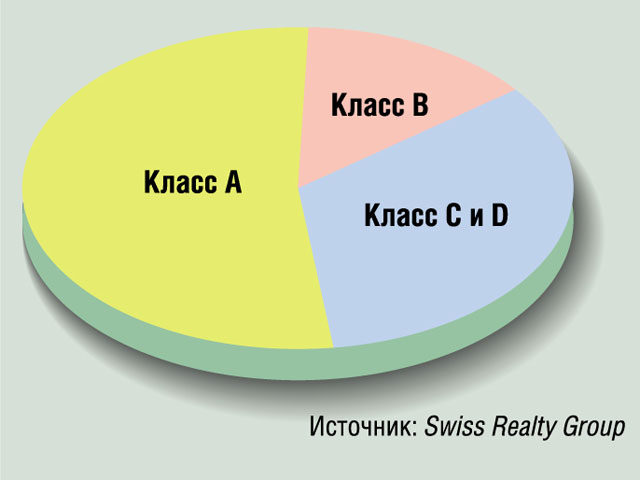

6. Последние десятилетия услуги складов весьма стали весьма востребованы. Сегодня в России отмечается высокий спрос на складские и логистические услуги и соответственно бурное развитие этого сектора рынка: ежегодный рост составляет 18–23%. Склады как структурное звено транспортно-логистической цепочки в настоящее время не только активно реконструируются, но и интенсивно строятся. Так, если в начале 2006 г. количество складских помещений класса А было в полтора раза меньше, чем складов типа В, то к середине 2007-го картина изменилась.

Несмотря на бурный рост пока складов катастрофически не хватает даже там, где их больше всего строят, — в окрестностях обеих столиц: 95% складских площадей сдается в аренду логистическим компаниям еще на стадии строительства. Кроме того, существует ряд факторов, негативно влияющих на развитие складской инфраструктуры: увеличение стоимости строительства, усиление контроля над оформлением разрешающей документации на строительство, снижение доступности кредитных средств для строительных фирм вследствие мирового финансового кризиса и т. д.

Развивается и дифференцируется количество компаний, занимающихся складским бизнесом: сегодня он включает в себя две большие группы — девелоперов и логистических (складских) операторов. Первые занимаются складами как объектами недвижимости (разработка проектов, землеотвод, строительство, оборудование и пр.), вторые (они могут быть как собственниками, так и арендаторами складских помещений) — их использованием и предоставлением складских и логистических услуг. Различаются и их клиенты: у девелоперов это логистические операторы (70%), торговые (25%) и производственные (5%) компании, у логистических провайдеров — стопроцентно торговые фирмы (крупные, средние и мелкие)

|

|

|

Наконец, различны пути их развития и применяемые для этого инструменты. Девелоперы развивают свою деятельность экстенсивно — в основном за счет застройки всё больших территорий. Начав со столичных городов и крупных административных центров, они вслед за своими клиентами продвигаются в глубь регионов.

Что касается логистических операторов, то здесь отдача вложенных в проект инвестиций (оснащение склада, развертывание его деятельности) в существенно большей степени зависит от факторов «интенсивных» — интеллектуальных, включающих в себя рациональную организацию складского пространства, кадровые вопросы, оптимальное использование технических средств, грамотное ценообразование – то есть всё то, что совокупно можно обозначить словами «правильное управление». Именно поэтому для деятельности современного склада большое значение имеют ИТ-инструменты, и сегодня это уже не только (и не столько) системы учета товародвижения, но и полноценные ИС для управления всеми (или многими) аспектами складской деятельности.

Причинами такой тенденции являются:

1. Заметное улучшение социально-экономической ситуации в стране, бурный рост потребительского рынка и, следовательно, увеличением товарооборота и грузопотока.

2. Приход на российский рынок крупных мировых торговых компаний и усиление конкуренции в отрасли провоцируют постоянное повышение требований к техническому и ИТ-оснащению складских комплексов.

3. Веяния, идущие из финансовых центров (в том числе в области автоматизации складского хозяйства), активно подхватывают и региональные компании, которые также готовы вкладывать средства в повышение производительности своих активов.

Не менее 20% складов в России уже функционируют под управлением современных систем, использующих технологии штрихового кодирования. Остальные пока применяют бумажные технологии.

Тема 6. Проектирование складского хозяйства (4 часа)

1. Варианты развития складского хозяйства. 2. Проектирование складского хозяйства. 3. Оптимизация складского хозяйства. 4. Определение вида и размеров склада. 5. Проектирование складских зон грузопереработки.

1. Складское хозяйство предназначено обеспечивать техническую, экономическую и организационную деятельность, связанную со складским хранением материальных ценностей и их переработкой в соответствии с потребностями клиентской базы. Применительно к конкретному объекту как части складской сети складское хозяйство – это склад плюс вся инфраструктура, необходимая для его функционирования.

На практике компании сталкиваются с двумя возможными сценариями развития событий:

• компания ориентирована на создание нового складского хозяйства;

• компания уже имеет действующее складское хозяйство, но требуется увеличение складских мощностей.

Сценарий 1. Компания создает новое складское хозяйство.

Причины создания собственного складского хозяйства могут быть весьма различными: отказ от арендуемых складов и переход к собственному складскому хозяйству, развитие новой стратегии компании, повышение требований к обслуживанию, усиление конкурентной среды, устаревание имеющейся инфраструктуры и т.п. В любом случае создание складского хозяйства должно быть экономически выгодно и логистически оправдано.

Разработка складского хозяйства как стратегическая проблема логистики складирования связана с решением следующих задач.

• Проектирование генплана складского хозяйства на участке застройки.

• Выбор вида (конструкции) складского здания и его мощности.

• Выбор оптимальной системы складирования и на ее основе проектирование объемно-планировочных решений складских мощностей.

Сценарий 2. Компании имеют собственные складские мощности

Уже имеющееся складское хозяйство компании может не соответствовать ее новым стратегическим задачам (увеличению объемом продаж или выходу на новые рынки) по емкости складского хранения, организации процесса грузопереработки на складе, уровню обслуживания клиентов и т.п.

Варианты решений этой задачи в зависимости от конкретных условий могут быть разными.

1. Построить новый склад, соответствующий потребностям компании.

2. Реконструировать имеющееся складское здание (например, разрушить внутрискладские перегородки, расширив площадь зоны хранения или других рабочих зон).

3.Расширить складские площади (например, за счет сооружения пристройки, соединенной с основным зданием склада проходом галереей, снести одну из стен и пристроить новую часть складской площади, подведя ее под одну крышу со старым зданием).

4.Провести переоснащение склада (закупить и установить новое технологическое оборудование, ориентированное на хранение и переработку товарных потоков данного склада, использовать современные виды подъемно-транспортной техники).

5.Рационализировать технологические решения на складе.

6. Рационализировать логистические решения, способствующие оптимизации склада.

Здесь существует одно важное, принципиальное отличие от первого варианта: все изменения будут связаны с уже существующим складским зданием или сооружением. Имеющийся участок (его размеры, конфигурация и существующие строения), на котором располагается складское хозяйство, будет определять основные ограничения проектных решений, другим ограничением станет здание самого склада, предназначенного под реконструкцию.

2. Проектирование складского хозяйства как сложной техническо-экономической системы осуществляется в два этапа.

1 этап. Макропроектирование (внешнее проектирование) – это этап, на котором решаются общие вопросы создания складской системы, выбора и систематизации ее функций и целей, ориентированных на оптимизацию всей логистической системы, определения характеристик воздействия внешней среды на склад, установления технико-экономических требований к системе, выбор исходных параметров склада.

На этом этапе устанавливаются номенклатура груза, величина и интенсивность грузопотоков, величина необходимых запасов хранения и определяется конкретное место склада на участке застройки и вся необходимая для его функционирования логистическая инфраструктура.

Данный этап касается разработки генплана и заканчивается формированием исходной информации для последующего конкретного проектирования самого склада.

При формировании исходной информации необходимо учитывать:

• перспективы изменения грузопотоков;

• номенклатуру грузов;

• характер их упаковки и другие факторы, которые могут повлиять на технологию складских работ и эффективность использования к тому времени уже построенного и действующего склада.

2 этап. Процесс проектирования складского хозяйства имеет следующую последовательность.

Рисунок – Алгоритм проектирования складского хозяйства

Интересы компании (1), ориентированные на ее перспективное развитие, являются основой формирования корпоративной стратегии и связанных с ней маркетинговой и логистической.

Реализация стратегии бизнеса (2), и в том числе логистической, требует планирования действий в четко определенной последовательности. Применительно к проектированию складского хозяйства на базе развития собственной логистической инфраструктуры необходимо выполнить следующую процедуру.

1.Определить в соответствии со сформулированной корпоративной стратегией цели, стоящие перед компанией, логистической системой и конкретно перед данным складским хозяйством.

2.Определить ограничения, в рамках которых будут функционировать складская сеть и проектироваться складское хозяйство.

3.Разработать систему показателей для оценки всей логистической системы компании и конкретно проектируемого складского хозяйства. Определить критерии выбора оптимального варианта генплана, распределения складских площадей, уровня технического оснащения склада и объемно-планировочных решений на складе.

4. Определить процедуру проведения анализа для выбора места размещения под складское хозяйство и выбрать технику анализа.

5. Разработать концепцию создания складского хозяйства как составной части складской сети и как элемента логистической системы.

Принятие решения по строительству или реконструкции склада (3) предполагает проведение подробного анализа всех товарных потоков, проходящих через намечаемый склад, и транспортных средств, которые будут обеспечивать продвижение этих товарных потоков. Виды транспортных средств и их типы и размеры влияют на погрузо-разгрузочный фронт, особенно когда склад ориентирован на работу одновременно разных видов транспортных средств (железнодорожный и автотранспортный, морской и железнодорожный и т.п.).

Анализ перспективных товарных потоков должен учитывать:

• разбивку перерабатываемого груза на товарные группы с учетом технологических особенностей их грузопереработки;

• условия хранения каждой товарной группы в зоне основного хранения;

• средние уровни запасов по каждой товарной группе;

• емкости хранения для каждой товарной группы.

Анализируя товарные потоки и ведя расчеты складской емкости под их хранение, необходимо ориентироваться на прогнозные данные объемов продаж с каждого склада.

На основе прогнозируемых товарных потоков (прогнозы продаж) и уровня среднего срока хранения каждой товарной группы рассчитывается общая складская площадь (4). Задача определения потребностей складской мощности и складской площади является стратегической, а потому существует вероятность ошибки, в основном связанной с неточностью прогноза. Отклонение расчетной величины складской мощности в большую сторону на стратегическом уровне не опасно, так как в самом худшем случае это может привести лишь к увеличению эксплуатационных расходов. Для сокращения возможных расходов на содержание склада компании поступают по-разному: расширяют ассортиментные позиции реализуемого товара, повышают объемы продаж, сдают излишки площадей в аренду и т.д.

Сложнее исправить ситуацию, связанную с нехваткой складских мощностей. В связи с этим важно помнить:

• для расчета потребностей складских мощностей на стратегическом уровне нельзя пользоваться стандартными формулами, ориентированными на проведение анализа действующей складской системы;

• прогноз должен охватывать перспективы роста грузопотока на период от 3 до 5 лет;

• важно верно определить функциональное назначение склада и специфику клиентской базы с позиции комплектации заказа;

• следует предусмотреть резервную зону хранения на складе. Величина резервной зоны, как правило, составляет около 20% от общей складской площади.

При выборе складского здания и расчетах необходимой площади следует иметь в виду, что приоритетным направлением в развитии складского хозяйства является строительство одноэтажных складов. Эксплуатация многоэтажных складов выявила их неэффективность еще во времена СССР. В многоэтажных складах около 20% объемов здания отводится под лифты и лестничные клетки, что значительно сокращает полезно используемые объемы. Традиционная частота сетки колонн размерами 6x6 м в многоэтажных складах и невысокая допустимая нагрузка на междуэтажные перекрытия не позволяют использовать на таких складах современные технологические решения складской переработки груза. К тому же стоимость многоэтажного склада в 1,5–2 раза больше по сравнению с одноэтажным складом того же объема.

Среди одноэтажных складов, особенно с учетом удорожания стоимости земельных участков и достижений в области складской техники, предпочтение отдается складам с высотной зоной хранения. Общие затраты в случае высотных складов в несколько раз меньше, чем затраты на склад с тем же объемом, но с меньшей высотой.

Величина складской площади становится исходной информацией для определения размеров участка застройки под складское хозяйство (5). Территория, выделяемая под складское здание, должна составлять 40–45% от общей площади участка, однако высокая стоимость земельных участков и их дефицит подталкивает руководство к увеличению площади под склад. Превышение 50%-ного барьера под площадь складского здания может привести к большим проблемам с размещением складской инфраструктуры и площадок под погрузочно-разгрузочный фронт.

Выбор участка должен осуществляться с учетом следующих факторов:

• возможность привлечения профессионального складского персонала на данном рынке;

• существующие ставки заработной платы;

• наличие, стоимость, качество и конфигурация земельного участка под строительство склада;

• возможность последующего расширения складских мощностей;

• принятая в регионе структура налогов, налоговых льгот, предоставляемых местными органами власти;

• требования строительных норм по проектированию складом;

• характер окружающей среды;

• расценки на строительство;

• расходы на коммунальное обслуживание склада и т.д.

На практике компании сталкиваются с двумя основными ситуациями:

• в собственности предприятия уже есть участок земли, на котором предполагается строительство склада;

• под строительство склада необходимо найти участок земли.

Определив цели и задачи складского хозяйства и склада на перспективу, разрабатывают концепцию создания складского хозяйства(6).

В концепции излагаются принятые этапы ввода складских мощностей. Например, весь складской корпус может быть построен полностью, а оснащаться будет лишь определенная складская мощность, необходимая компании на ближайшую перспективу. В другом случае на первом этапе строительство может охватывать лишь часть складского здания, необходимого для покрытия грузопотоков на ближайшие год-два, а ввод остальной части складского корпуса будет осуществляться позднее, и т.д. Поэтапный ввод складского здания на автоматизированных складах осуществляется достаточно редко, и в этом случае оптимальным вариантом является создание всего складского корпуса одновременно.

Концепция содержит экономическое и технологическое обоснование выдвинутых предложений. Особой частью концепции является вопрос технического оснащения склада и размещения подсобных помещений и их поэтапное внедрение. Подсобные помещения, в состав которых входят зарядная, мастерские (механическая и слесарная), тепловые помещения, инвентарный склад и т.п., предназначены для обслуживания всего складского корпуса. Независимо от вариантов ввода складских мощностей в эксплуатацию, проектные решения, связанные со строительством складского корпуса, должны разрабатываться для всех этапов сразу. Результатом проектных решений должен стать окончательный вариант складского корпуса, отвечающий принятым нормам технологического проектирования, СНиПам и требованиям, выдвигаемым компанией.

Разработка генплана земельного участка застройки(7) должна предусматривать связь с внешними транспортными путями, удобный подъезд к складскому хозяйству со стороны центральной магистрали, въезд-выезд на территорию складского хозяйства через контрольно-пропускной пункт, оборудованный компьютерной связью с диспетчерской для организации движения по территории и кратчайшего проезда к местам парковки. Ширина грузового двора принимается в зависимости от типа автотранспорта и интенсивности грузооборота, а также в зависимости от схем движения (кольцевой, тупиковый или смешанные маршруты). Ширину полосы для движения автотранспортных средств в одном направлении следует принимать не менее 4,5 м. При проектировании складского хозяйства необходимо стремиться к минимизации длины маршрута передвижения автотранспортных средств, к сокращению вынужденных маневров для въезда, выезда на транспортные магистрали, а также при парковке под погрузку и разгрузку. Для ожидания погрузки или разгрузки автотранспортных средств предусматриваются места временной парковки в непосредственной близости от погрузо-разгрузочного фронта (ПРФ). Территория складского хозяйства должна быть огорожена. По всему периметру участка вдоль забора предусматривают проезд для пожарной безопасности шириной 5 м. Для улучшения экологической ситуации на территории складского хозяйства необходимо предусматривать высадку деревьев. Под озеленение выделяется до 35% свободной от застроек территории.

Главным при разработке генплана является выбор места под строительство складского корпуса который зависит от:

• конфигурация участка застройки;

• расположения контрольно пропускного пункта (привязанность к внешним транспортным коммуникациям);

• периметра складского корпуса;

• размеров ПРФ.

При определении необходимого количества погрузочно-разгрузочных мест необходимо учитывать:

• интенсивность грузопотоков (число поступлений груза за определенный период времени),

• специфические особенности груза (товара), влияющие на погрузку и разгрузку (габаритные размеры, вид товароносителя, тары и упаковки, вес грузовой единицы и т.п.);

• вид транспортного средства, его вместимость, габаритные размеры, высоту от уровня земли до днища транспортного средства;

• тип подъемно-транспортного средства для механической погрузки или разгрузки, нормативные показатели времени на погрузку и разгрузку и т.д.

Для осуществления механизированной погрузки и разгрузки транспортных средств на складе предусматривают рампу. Размеры рампы регламентированы нормами технологического проектирования, однако в настоящее время этот регламент носит только рекомендательный характер. Ширина рампы не должна быть менее 6 м, высоту автомобильной рампы рекомендуется устанавливать на отметке 1200 мм от уровня земли, а для работы с железнодорожными вагонами высота рампы может составлять 1100 мм. При проектировании погрузочно-разгрузочной рампы учитывается вид транспортных средств, так как размер от уровня земли до уровня днища автотранспорта может колебаться от 550 до 1450 мм и размеры рампы могут корректироваться самой компанией, но не менее 850 мм. Универсальные склады, склады логистических операторов имеют рампы высотой 1200 мм, а для работы с различными видами автотранспортных средств оснащают каждое погрузочно-разгрузочное место уравнительными площадками (доклевеллерами), позволяющими выравнивать уровень рампы с днищем автотранспортного средства.

Рампа может иметь разную конфигурацию: прямоугольную, под углом (пилообразную). Наиболее часто встречается прямоугольная рампа: автотранспорт устанавливается к рампе под прямым углом. Рампа является частью ПРФ, имеющего также погрузочно-разгрузочную площадку, ширина которой зависит от конфигурации рампы и длины автотранспортных средств. Практически во всех странах Европы в качестве стандартной длины автотранспорта принят размер полной длины грузовой автомашины с прицепом 18м. При выборе ширины площадки ПРФ лучше исходить из максимально допустимых размеров. Тогда ширину площадки, необходимой для маневра и парковки грузовика перед рампой, можно принять из расчета двойной длины максимального автотранспортного средства плюс 2 м. В России чаще всего ширина площадки устанавливается 32–34 м и 24 м при ориентации на среднетоннажный автотранспорт или строительстве рампы под углом.

Рисунок – конфигурация рампы Рисунок – конфигурация рампы

под углом прямоугольная

В качестве основных показателей оценки генплана целесообразно учитывать следующие:

• показатель использования участка застройки;

• показатель увеличения складской емкости на перспективу;

• складская площадь;

• число ворот ПРФ;

• число мест парковки на временной стоянке;

• средняя длина маршрута передвижения автотранспорта по

территории складского хозяйства;

• размеры площадки ПРФ;

• размеры офисного здания;

• длина маршрута от КПП до входа в офис и на склад и т.п.

Следующий этап проектирования — микропроектирование, связанное с конкретным проектированием склада. Он состоит в разработке оптимальной системы складирования (8) с определением характеристик всех подсистем и элементов, и в соответствии с этим разработкой компоновочных решений складских площадей и объемно-планировочных решений рабочих зон склада (10) ориентированных на реализацию технологии грузопереработки (9) с учетом специфики товарных потоков.

При разработке технологических решений не только составляется процедура последовательности складских операций, но и указываются места их проведения в складских зонах и исполнители (складской персонал).

На заключительном этапе проектирования формируется оргструктура управления складским хозяйством (11) и проводится расчет численности складского персонала (12), что позволяет определить более точно площади вспомогательных помещений, размещение рабочих мест на складских площадях и решить вопрос об автоматизированной системе управления (АСУ).

Для принятия окончательного решения по технологической части проекта и передачи его архитекторам и строителям, необходимо провести экономические расчеты (13), связанные со строительством и дальнейшей эксплуатацией склада. Выбор вариант должен осуществляться с учетом ограничений, накладываемых на деятельность склада, и определенными критериями (техническими, технологическими, логистическими), установленными компанией.

В результате проведенного анализа за основу выбирается тот вариант проекта, реализация которого сопряжена с наименьшими затратами при прочих равных условиях, установленных компанией.

Сам проект и его варианты разрабатывают проектировщики, а логист должен уметь проводить анализ технологической части проекта и осуществлять выбор рационального варианта (из предложенных проектировщиками) с учетом экономических затрат не только на этапе строительства, но и при дальнейшей эксплуатации склада.

3. Процесс оптимизации складского хозяйства может затрагивать как само здание, его техническое оснащение и складскую инфраструктуру, так и просто организацию технологических процессов на складе.

Процедура разработки оптимизационных решений осуществляется в следующей последовательности:

1. Определяются причины, изменившие эффективность складского хозяйства в ЛС.

2. Обозначаются новые цели функционирования складского хозяйства в рамках ЛС компании. Определяя цели, на которые должна быть ориентирована деятельность складского хозяйства, необходимо формулировать их достаточно конкретно с возможностью прямого измерения.

3. Определяются ограничения, накладываемые деятельностью ЛС на функционирование склада, которыми могут быть:

• невозможность проведения реконструкции склада;

• ограничения ширины ПРФ;

• отсутствие штрих-кода на поступающем товаре;

• использование существующего оборудования;

• установленный уровень товарных запасов на складе;

• работа склада в две смены;

• невозможность изменения штатного расписания складского персонала;

• осуществление 100%-ной приемки товара от поставщика и т.п.

4. Разрабатывается система показателей для оценки деятельности склада и выбираются критерии оптимизации. Показатели оценки, как и ограничения системы, должны иметь единицу измерения.

5. Разрабатывается процедура проведения анализа, выбираются техника и методы анализа.

6. Проводятся анализ и оценка результатов с целью поиска и выявления причин отклонений от критериев оптимизации.

7. Разработка предложений по оптимизации.

8. Разработка проекта оптимизации:

• определение графика проведения работ с указанием этапов выполнения, объемов и сроков финансирования по этапам;

• результаты выполнения этапов проекта (выходная продукция);

• необходимые ресурсы на реализацию проекта;

• бюджет проекта.

9. Разработка оценки эффективности предлагаемых вариантов оптимизации.

Оптимизация складского хозяйства требует проведения полного анализа деятельности всего складского хозяйства. Анализ проводится с учетом:

• товарных потоков, проходящих через склад;

• генплана складского хозяйства;

• планировочных решений (основных видов помещений) складского корпуса;

• объемно-планировочных решений зон основного производственного назначения;

• технологий грузопереработки;

• применяемой информационной системы управления складом;

• оргструктуры складского персонала и применяемой системы мотивации;

• применяемой отчетности работы склада и его оценки при обслуживании клиентов;

• планирования и выполнения планов;

• складских затрат.

Все позиции анализа тесно связаны между собой и оказывают взаимное сильное влияние, в связи с чем при проведении анализа целесообразно придерживаться указанной последовательности перечисленных позиций.

Анализ товарных потоков, проходящих через склад, предусматривает:

• разбивку перерабатываемого груза на товарные группы;

• выявление условий хранения каждой товарной группы;

• установление среднего уровня запасов по каждой товарной группе;

• определение емкости хранения для каждой товарной группы.

Анализируя генплан складского хозяйства, учитывают:

- транспортные коммуникации (въезд, внешние коммуникации, парковки и т.п.);

- погрузо-разгрузочный фронт: расположение и размеры площадки ПРФ, число ворот погрузки и разгрузки, оснащение погрузочно-разгрузочных мест, конструктивные особенности рампы и ее оснащение;

- имеющуюся инфраструктуру: контрольно-пропускной пост, гаражи для автотранспорта, места стоянки; противопожарные пути, озеленение территории и т.д.

Планировочные решения по видам помещений складского корпуса требуют анализа:

• расположения подсобных и вспомогательных помещений относительно основных рабочих зон склада;

• соответствия подсобных и вспомогательных помещений требованиям СНиП и нормам технологического проектирования;

• соответствия требованиям пожарной безопасности;

• выделения мест под стоянку ПТО в нерабочее время;

• размещения рабочих зон в соответствии с принятой технологией;

• наличия разметки между рабочими зонами склада;

• выделения рабочих мест складского персонала.

Анализ объемно-планировочных решений зон основного производственного назначения учитывает:

• выделение зоны основного хранения с учетом товарных групп и соответствие ее размеров потребностям компании;

• соответствие технологического оборудования условиям грузопереработки товарных групп;

• высоту стеллажного хранения;

• размеры ячейки хранения с учетом складской грузовой единицы;

• расстановку технологического оборудования с учетом системы комиссионирования;

• размеры проходов и проездов с учетом используемой техники;

• соответствие погрузочно-транспортного оборудования специфике перерабатываемого груза и технологическому оборудованию;

• показатели использования площади и высоты склада.

Применяемые технологии грузопереработки анализируют, учитывая:

• выполнение операций технологического процесса;

• бизнес-процессы грузопереработки;

• проведение идентификации товара;

• поддержание условий хранения товара;

• работу с остатками;

• выделение мест временного хранения в рабочих зонах;

• обеспечение адресной системы хранения;

• соответствие системы комиссионирования необходимому уровню комплектации;

• ведение документооборота;

• применяемую систему размещения товаров в зоне хранения;

• время выполнения заказов;

• проведение подготовительных работ;

• используемые информационные системы в управлении грузопереработкой.

Анализ информационной системы предусматривает:

• соответствие стоящих перед компанией задач и решаемых информационной системой;

• возможность получения информации в режиме реального времени;

• доступность информации подразделениям компании;

• время ввода информации;

• управление (связь) подъемно-транспортной техникой;

• закрепление технических средств за рабочими местами;

• техническая поддержка информационной системы и т.п.

Оргструктура управления складским персоналом и применяемая система мотивации анализируются с учетом:

• принципов создания оргструктуры управления складским хозяйством;

• распределения функциональных обязанностей и отсутствия дублирования функций, а также распределения ответственности за

выполнение процессов грузопереработки;

• численности складского персонала;

• системы материальной ответственности;

• нагрузки на каждого исполнителя;

• принципов мотивации сотрудников склада.

Применяемая отчетность работы склада и его оценки при обслуживании клиентов требуют при поведении анализа учитывать:

• применяемую систему показателей оценки работы склада;

• связь ее с общими показателями оценки деятельности компании;

• периодичность измерений показателей;

• распределение ответственности за контролем и оценкой показателей;

• применяемую систему контроля над показателями;

• закрепление ответственности за контроль;

• использование системы показателей для стимулирования деятельности складского персонала;

• проведение инвентаризации товарных запасов (периодичность и ответственность).

Анализ складских затрат учитывает:

• статьи затрат на складирование (заработная плата, амортизационные отчисления, коммунальные платежи, на техническое обслуживание и ремонт, канцелярские расходы и т.п.);

• операционные затраты на грузопереработку в расчете на 1 поддон, 1 т, 1 шт., 1 м3;

• долю складских затрат в объеме общих логистических издержек;

• установленные нормативные ч;гграты.

4. В соответствии с нормами технологического проектирования общая площадь склада делится на три основные категории помещений:

• складские – основного производственного назначения;

• подсобные, предназначенные для хранения тары, многооборотных контейнеров и поддонов;

• вспомогательные помещения, предназначенные для размещения инженерных устройств и коммуникаций, а также хозяйственных кладовых и ремонтных мастерских;

• административно-бытовые помещения — помещения для размещения административного аппарата и бытового обслуживания работников складов.

Складские помещения основного производственного назначения, соответственно, включают:

• зону основного хранения или складские секции под хранение;

• зону приемки, включая площади под сортировку и разбраковку;

• зону комплектации с местами для предпродажной подготовки товаров;

• охлаждаемые камеры;

• цеха фасовки;

• экспедиции приемки и отправки;

• секции хранения конфликтных партий товара.

Рациональные объемно-планировочные решения складских площадей и разбивка их на рабочие зоны (складские зоны) позволяют организовать оптимальный процесс переработки груза на складе при максимальном использовании имеющихся мощностей.

Основным принципом деления складской площади является выделение складского пространства для последовательного осуществления логистических операций грузопереработки, с учетом особенностей поступления номенклатуры товара, характеристик складской техники, специфики комплектации заказа и партий отправки, обслуживающего транспорта и т.д.

Более 80% грузов, хранящихся на этих типах складов, приходится на тарно-штучную продукцию. В этом случае потребность в общей складской площади можно определить по формуле:

Где E – единовременная вместимость (емкость) склада (м3; усл. подд.);

Ks – коэффициент использования площади;

q – средняя нагрузка на 1 м2 площади складирования при высоте укладки 1 м;

h – высота складирования;

Где Q – заданный грузооборот склада в год (в усл. подд.);

txc – средний уровень товарных запасов (в днях); число дней поступления грузом в год.

Для складов торговли приемлема и другим формула расчета потребности в складской площади:

(1)

(1)

Где Sн – норматив складской площади на 1 условный поддон товарного запаса (м2/усл. подд.), зависит от особенностей типа здания и хранимого товара;

где То – годовой товарооборот, проходящий через склад (руб.);

Ст — стоимость 1 условного поддона товарных запасов (руб./усл. подд.).

Использование формулы (1) целесообразно при расчете складской площади на перспективу развития.

5. При проектировании складских зон особое значение имеет разработка технологической части проекта, которая связывает организацию технологического процесса с пространственным делением складской площади на рабочие зоны.

На данном этапе разрабатываются следующие вопросы:

• последовательность выполняемых операций грузопереработки, начиная с момента разгрузки до его размещения в зоне основного хранения, с указанием необходимого оборудования и вспомогательных средств;

• организация складирования товара на хранение с учетом видов складирования и используемого технологического и подъемно-транспортного оборудования;

• организация внутрискладских перемещений между смежными складскими зонами по ходу переработки груза;

• организация отбора товара, комплектации заказа и партии отправки с учетом выбранной системы комиссионирования;

• организация транспортировки и временного накопления, внешних товароносителей и складской тары;

• система материальной ответственности складских работников за сохранность грузов.

При разработке технологии грузопереработки в рамках технологической части проекта используются транспортно-технологические схемы складского процесса. В технологических картах приводятся порядок выполнения работ, способы их выполнения и применяемое оборудование.

Проектирование склада предполагает его параметрическое описание.

Все основные параметры склада можно разделить на две группы: задаваемые в качестве исходных данных и определяемые расчетом. Первую группу составляют 15 показателей. Основными из них являются:

• годовой грузопоток поступающего на склад груза Q;

• средний срок хранения запасов грузов;

• общее число наименований, одновременно хранящихся на складе;

• число товарных групп, групп подобных грузов в номенклатуре;

• ширина, длина и высота единицы груза (типичного представителя) каждой группы груза;

• масса груза (типичного представителя) каждой товарной группы;

• число дней работы склада и др.

Общее число параметров, выбираемых или рассчитываемых при проектировании (самими проектировщиками по согласованию с логистами компании-заказчика), равно 16. При этом в качестве основных расчетных параметров можно выделить:

• длину и ширину склада;

• полезную высоту складского здания;

• площадь склада;

• полезный объем склада;

• ширину пролетов складского здания;

• длину погрузочно-разгрузочного фронта;

• потребность (число) основных машин и механизмов на складе;

• общие затраты по складу и т.д.

Наиболее важными параметрами, определяемыми проектировщиками, являются: этажность склада, высота складских помещений и организация грузопотока (технология грузопереработки).

Высота склада, а также площадь зоны хранения зависят от потребной вместимости склада, оборачиваемости грузов, технологии грузопереработки, характеристики и конструктивных особенностей подъемно-транспортного оборудования, предназначенного для обслуживания склада, от типов стеллажей, высоты складской грузовой единицы, а также от стоимости земельного участка. При выборе ширины пролетов складского здания необходимо учитывать прямую взаимозависимость ширины пролетов и вместимости склада.

Форма и основные размеры склада в плане определяются с учетом взаимной компоновки его технологических зон и потребных размеров фронтов разгрузки и погрузки грузов на внешний транспорт. При большом грузообороте общая длина склада может определяться необходимой длиной ПРФ.

Оптимальной геометрической формой складского здания с позиции логистики является квадратная. Такая форма зданий позволяет сократить затраты на строительство и обеспечить максимальную интенсивность входящих и выходящих потоков товара и эффективность грузопереработки за счет минимизации внутрискладских перемещений. Однако современные требования к ПРФ (по ширине и числу рабочих ворот) делают более привлекательными склады прямоугольной формы.

Общепринятое соотношение ширины к длине склада должно составлять 1:2 или 1:3. Такое соотношение позволяет обеспечивать основные принципы оптимизации складского пространства, и в первую очередь минимизации внутрискладских транспортных маршрутов.

При перемещении товара по складу на большие расстояния значительно возрастают трудозатраты и расходы, связанные с подъемно-транспортным оборудованием.

Конструкция склада и планировка складских помещений должны обеспечивать беспрепятственное продвижение грузопотока исключая, по возможности, встречные потоки. Материальный поток любой ЛС должен проходить лишь в прямом направлении, практически исключая обратную связь. Последняя оправдана только при возврате тары, в любых других случаях она связана с низким уровнем управления материальным потоком или с нерациональной организацией его движения.

Такой подход при грузопереработке на складе диктует последовательное прохождение всех операций технологического процесса от разгрузки до отгрузки в специально предназначенных для этого рабочих зонах.

Задачей проектирования складских зон является определение его параметров, обеспечивающих рациональное выполнение соответствующего процесса или операции) при минимальных затратах на единицу продукции (тонну груза, условный поддон). Ключевым критерием выбора наиболее эффективных технических решений являются минимальные затраты.

Многие параметры складских зон одновременно являются параметрами всего склада, что делает их особенно значимыми. Необходимо также учитывать взаимосвязь и взаимовлияние складских зон при обеспечении процесса грузопереработки. Взаимное влияние зон выражается в передаче модели грузопотока с одной складской зоны в другую в том виде, который был получен при моделировании предыдущей зоны.

При моделировании каждой складской зоны принципы ее оптимальной деятельности рассматриваются исходя из общей цели функционирования всей складской системы (склада).

Рисунок – Схема планировки склада при одностороннем расположении погрузочно-разгрузочного-фронта

Тема 7. Логистический процесс на складе (4 часа)

1. Содержание логистического процесса на складе. 2. Управление логистическим процессом на складе: логистическая координация и операционное управление грузопереработкой. 3. Моделирование логистического бизнес-процесса. 4. Грузопереработка как часть логистического процесса. 5. Технология грузопереработки на складе. 6. Затраты на складе, как часть общих логистических затрат. 7. Структура обслуживающего персонала склада.

1. Логистический процесс представляет собой определенную последовательность основных логистических операций и совокупность действий, обеспечивающих их выполнение с целью эффективного взаимодействия элементов и оптимизации логистической системы в целом.

Логистический процесс на складе можно рассматривать как процесс управления логистическими операциями, связанными с грузопереработкой (операционное управление) и координацией смежных служб, обеспечивающих эффективное функционирование склада.

Логистический процесс на складе требует полной согласованности функций снабжения, управления запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микроуровне. Поэтому логистический процесс на складе включает (рис.):

• снабжение запасами;

• контроль за поставками;

• разгрузку и приемку грузов;

• внутрискладскую транспортировку и перевалку грузов;

• складирование и хранение грузов;

• комплектацию (комиссионирование) заказов клиентов и отгрузку;

• транспортировку и экспедицию заказов;

• сбор и доставку порожних товароносителей;

• контроль за выполнением заказов;

• информационное обслуживание склада;

• обеспечение обслуживания клиентов (оказание услуг).

Функционирование всех составляющих логистического процесса должно рассматриваться во взаимосвязи и взаимозависимости. Логистический подход позволяет четко координировать деятельность служб склада, планировать и контролировать продвижение груза на складе с минимальными затратами.

Логистический процесс на складе можно разделить на три части:

1) операции, направленные на координацию службы закупок;

2) операции, непосредственно связанные с переработкой груза и его документацией;

3) операции, направленные на координацию службы продаж

Рассмотрим составляющие логистического процесса.

Снабжение запасами. Координация службы закупки осуществляется в ходе операций по снабжению запасами посредством контроля за ведением поставок. Основная задача снабжения запасами состоит в обеспечении склада товаром (или материалом) в соответствии с возможностями его переработки на данный период при полном удовлетворении заказов потребителей. Поэтому определение потребности в закупке запасов должно согласовываться со службой продаж и имеющейся мощностью склада.

Контроль за поставками. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объема склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада.

Контроль за поставками. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объема склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада.

Разгрузка и приемка грузов. При осуществлении этих операций необходимо ориентироваться на условия поставки при заключении договора (раздел «Базис поставки»). Соответственно подготавливаются места разгрузки под указанное транспортное средство (трейлер, фура, контейнер) и необходимое погрузочно-разгрузочное оборудование. Разгрузка на современных складах осуществляется на разгрузочных автомобильных или железнодорожных рампах и контейнерных площадках. Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют эффективно проводить разгрузку (в кратчайшие сроки и с минимальными потерями груза), в связи с чем сокращаются простои транспортных средств, а, следовательно, и снижаются издержки обращения. Проводимые на данном этапе операции включают:

• разгрузку транспортных средств;

• контроль документального и физического соответствия заказов поставки;

• документальное оформление прибывшего груза через информационную систему;

• формирование складской грузовой единицы.

Внутрискладская транспортировка. Внутрискладская транспортировка предполагает перемещение груза между различными зонами склада: с разгрузочной рампы в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Транспортировка грузов внутри склада должна осуществляться при минимальной протяженности во времени и пространстве по сквозным «прямоточным» маршрутам. Это позволит избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным.

Складирование и хранение. Процесс складирования заключается в размещении и укладке груза на хранение. Основной принцип рационального складирования — эффективное использование объема зоны хранения. Предпосылкой этого является оптимальный выбор системы складирования и складского оборудования. Оборудование под хранение должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. При этом пространство под рабочие проходы должно быть минимальным, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов. Для упорядоченного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (груз размещается на любом свободном месте) выбора места складирования. Процесс складирования и хранения включает:

• закладку груза на хранение;

• хранение груза и обеспечение соответствующих для этого условий;

• контроль за наличностью запасов на складе, осуществляемый через информационную систему.

Комплектация (комиссионирование) заказов и отгрузка. Процесс комплектации сводится к подготовке товара в соответствии с заказами потребителей. Комплектация и отгрузка заказов включают:

• получение заказа клиента (отборочный лист);

• отбор товара каждого наименования по заказу клиента;

• комплектацию отобранного товара для конкретного клиента в соответствии с его заказом;

• подготовку товара к отправке (укладывание в тару, на товароноситель);

• документальное оформление подготовленного заказа и контроль за подготовкой заказа;

• объединение заказов клиентов в партию отправки и оформление транспортных накладных;

• отгрузку грузов в транспортное средство.

Комиссионирование заказов клиентов проводится в зоне комплектации. Подготовка и оформление документации осуществляются через информационную систему. Адресная система хранения позволяет указывать в отборочном листе место отбираемого товара, что значительно сокращает время отборки и помогает отслеживать отпуск товара со склада. При комплектации отправки благодаря информационной системе облегчается выполнение функции объединения грузов в экономичную партию отгрузки, позволяющую максимально использовать транспортное средство. При этом выбирается оптимальный маршрут доставки заказов. Отгрузка ведется на погрузочной рампе (требования к проведению эффективной отгрузки аналогичны требованиям к разгрузке).

Транспортировка и экспедиция заказов могут осуществляться как складом, так и самим заказчиком. Последний вариант оправдывает себя лишь в том случае, когда заказ осуществляется партиями, равными вместимости транспортного средства, и при этом запасы потребителя не увеличиваются. Наиболее распространена и экономически оправданна централизованная доставка заказов складом, В этом случае благодаря унитизации грузов и оптимальным маршрутам доставки достигается значительное сокращение транспортных расходов и появляется реальная возможность осуществления поставки мелкими и более частыми партиями, что приводит к сокращению ненужных страховых запасов у потребителя.

Сбор и доставка порожних товароносителей. Товароносители играют существенную роль в статье расходов. Товароносители (поддоны, контейнеры, тара-оборудование) при внутригородских перевозках чаще всего бывают многооборотные, а потому требуют возврата отправителю. Эффективный обмен товароносителей возможен лишь в тех случаях, когда достоверно определено их оптимальное количество и четко выполняется график их обмена с потребителями.

Информационное обслуживание склада предполагает управление информационными потоками и является связующим стержнем функционирования всех служб склада. В зависимости от технической оснащенности управление информационными потоками может быть как самостоятельной системой (на механизированных складах), так и составной подсистемой общей автоматизированной системы управления материальными и информационными потоками (на автоматизированных складах). Информационное обслуживание охватывает:

• обработку входящей документации;

• предложения по заказам поставщиков;

• оформление заказов поставщиков;

• управление приемом и отправкой;

• контроль наличия товаров на складе;

• прием заказов потребителей;

• оформление документации отправки;

• диспетчерскую помощь, включая оптимальный выбор партий отгрузки и маршруты доставки;

• обработку счетов клиентов;

• обмен информацией с оперативным персоналом и верхним иерархическим уровнем организации;

• различную статистическую информацию.

Контроль за выполнением заказов и обеспечение обслуживания клиентов. На обеспечение координации деятельности службы продаж в первую очередь направлены операции контроля за выполнением заказов и оказание услуг клиентам, от выполнения которых зависит уровень обслуживания. Успешно осуществляемое логистическое обслуживание покупателей может легко стать важнейшим, к тому же стратегическим признаком, выгодно отличающим данную фирму от конкурентов. Выделяют три основные категории элементов обслуживания: допродажное, во время продажи и послепродажное. Осуществлением допродажных услуг занимается служба продаж (маркетинговая служба). Склад обеспечивает выполнение как продажных, так и послепродажных услуг.

К продажным услугам относят:

• сортировку товаров;

• полную проверку качества поставляемых товаров;

• фасовку и упаковку;

• замену заказанного товара (изменение заказа);

• экспедиторские услуги с осуществлением разгрузки;

• информационные услуги;

• заключение договоров с транспортными агентствами.

Послепродажные услуги охватывают спектр услуг, оказываемых потребителям продукции:

• установку изделий;

• гарантийное обслуживание;

• обеспечение запасными частями;

• временную замену товаров;

• прием дефектной продукции и замену ее.

Рациональное осуществление логистического процесса на складе - залог его рентабельности. Поэтому при организации логистического процесса необходимо добиваться:

1)рациональной планировки склада при выделении рабочих зон, способствующей снижению затрат и усовершенствованию процесса переработки груза;

2)эффективного использования пространства при расстановке оборудования, что позволяет увеличить мощность склада;

3)использования универсального оборудования, выполняющего различные складские операции, что дает существенное сокращение парка подъемно-транспортных машин;

4)минимизации маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада;

5)осуществления унитизации партий отгрузок и применения централизованной доставки, что позволяет существенно сократить транспортные издержки;

6)максимального использования возможностей информационной системы, что значительно сокращает время и затраты, связанные с документооборотом и обменом информацией, и т. д.

Иногда резервы рациональной организации логистического процесса, пусть и не столь значительные, заключаются в весьма простых вещах: расчистке загроможденных проходов, улучшении освещения, организации рабочего места. В поиске резервов эффективности функционирования склада нет мелочей, все должно анализироваться, а результаты анализа — использоваться для улучшения организации логистического процесса.

2. Логистический процесс не отождествляется с чисто физической грузопереработкой, являющейся областью технологии. Широта его объясняется необходимостью обеспечения упорядоченности во времени всего цикла грузопереработки для удовлетворения потребностей покупателя необходимым ассортиментом в требуемом количестве в назначенное время.

Основными логистическими принципами построения логистического процесса являются:

- планирование – разделение склада на основные рабочие зоны и определение последовательности прохождения груза через эти зоны;

- рациональность – планирование движения материального потока при сокращении числа операций до минимально необходимой величины и ликвидация возвратных потоков;

- системный подход – разработка схемы прохождения грузов через склад должна быть увязана с особенностями входящий и исходящих потоков с учетом всех их характеристик;

- эффективность использования складских мощностей – хранение груза на складе должно обеспечивать максимальное использование площади склада и его высоты;

- оптимальный уровень технической оснащенности – выбор технической оснащенности должен быть продиктован особенностями самого склада, перерабатываемого груза и экономической целесообразностью;

- универсализация оборудования – применяемое подъемно-транспортное оборудование должно выполнять различные технологические операции, чтобы сократить парк погрузочно-транспортного оборудования на складе до минимума и т.д.

Управление логистическим процессом подразумевает 2 аспекта: оперативное управление грузопереработкой и логистическую координацию.

Оперативный аспект логистики связан с непосредственным управлением интенсивностью потока на складе. В качестве показателя интенсивности материального потока рассматривают количество объемных, массовых показателей (единиц) груза, поступающих на вход в единицу времени или выходящих со склада.

Функцией логистической координации является оптимальное соотношение интенсивности входящих и выходящих со склада грузопотоков, ориентированных на спрос клиентов, при максимальном использовании складских мощностей и минимальных логистических издержках.

Логистический подход к управлению материальными потоками применительно к складу основывается на управлении всем процессом грузопереработки в рамках единой организационно-управленческой системы предприятия.

Эффективная система управления логистическим процессом на складе предполагает быструю адаптацию функционирования склада к изменениям спроса потребителей.

Под межфункциональной логистической координацией понимают согласование деятельности функциональных подразделений организации, участвующих в продвижении материальных потоков, (регулирование связи между ними) для достижения общеорганизационных целей.

Для обеспечения координации склада и смежных служб характерны следующие компонен

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 4258; Нарушение авторских прав?; Мы поможем в написании вашей работы!