КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алгоритм поиска точностных характеристик и соответствующих им допусков 9 страница

|

|

|

|

Рисунок 4.31 – Формовка в почве.

по ней верхнюю полуформу.

Закрытую формовку в почве применяют и при изготовлении высоких крупных отливок; при этом формовку производят на твердой постели. Кроме того, осаживание высоких моделей в почву молотком недопустимо. Это может привести к разрушению модели и к высокой степени уплотнения смеси под моделью.

Высокие модели после установки и проверки в почве формуют, подбивая формовочную смесь под модель с боков. При формовке в почве разъемных моделей нижнюю часть модели заформовывают в почве, верхнюю, установленную на поверхности разъема формы — в опоке. Все последующие операции приготовления формы аналогичны обычной формовке по разъемной модели.

Собранную форму нагружают. Чтобы не повредить полуформу в почве, под углы опоки укладывают опоры.

Твердая постель отличается от мягкой тем, что при ее изготовлении для увеличения газопроницаемости применяют коксовый слой и накалывают вентиляционные каналы, а для увеличения прочности слои смеси уплотняют. Рельеф верхнего слоя постели делают в соответствии с нижней поверхностью укладываемой в нее модели.

Лекция 18. 4.13.2.Машинная формовка

При машинном способе изготовления литейных форм и стержней применяют следующие типы формовочных машин:

- прессовые с давлением прессования до 5⋅105 Па и более 106 Па;

- встряхивающие;

- пескометы;

- пескодувные; - пескострельные;

- импульсные;

- вакуумные;

- специальные (уплотнение формовочной смеси отличается от перечисленных методов).

Формовка прессованием.

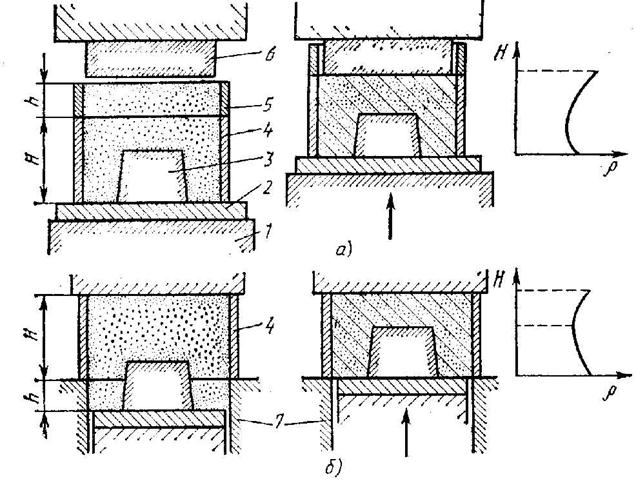

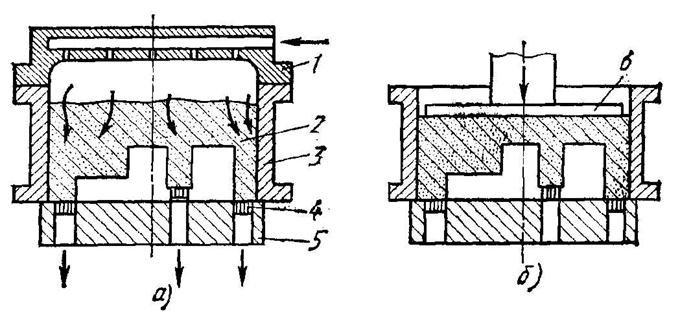

Прессовые машины могут быть с верхним и нижним прессованием. При верхнем прессовании (рис. 4.32, а) модельную плиту 2 с моделью 3 укрепляют на столе 1. Устанавливают опоку 4 высотой Н с наполнительной рамкой 5 высотой h, затем в них насыпают формовочную смесь. Стол с опокой поднимается, и прессовая колодка 6, входя внутрь наполнительной рамки 5, уплотняет смесь. Прессование заканчивается в момент, когда вся формовочная смесь, находящаяся в наполнительной рамке, перейдет в опоку. Высота прессовой колодки и высота наполнительной рамки одинаковые. Степень уплотнения ρ смеси при верхнем прессовании неодинакова по высоте опоки. По мере удаления от прессовой колодки степень уплотнения уменьшается до определенного предела и затем несколько возрастает из-за сопротивления, которое оказывает жесткая плоскость модельной плиты передвижению смеси в процессе уплотнения. С увеличением высоты опоки увеличивается неравномерность уплотнения смеси. По этой причине высота опок не может превышать 250 мм.

|

|

|

Рисунок 4.32 – Схемы верхнего (а) и нижнего (б) прессования и изменение плотности смеси по высоте опок.

Рисунок 4.32 – Схемы верхнего (а) и нижнего (б) прессования и изменение плотности смеси по высоте опок.

В машинах с нижним прессованием (рис. 4.32, б) роль наполнительной рамки выполняет углубление h в неподвижном столе 7. По сравнению с верхним прессованием максимальная степень уплотнения смеси достигается у модели. Этот вариант технологически более благоприятен, однако такие машины обладают худшими эксплуатационными качествами.

В некоторых машинах прессование осуществляется одновременно с вибрацией. Песчинки смеси совершают колебания с малой амплитудой и большой частотой, трение между ними и о боковые стенки опоки уменьшается. В результате прессование происходит эффективнее, смесь уплотняется равномернее. В этом случае можно применять более высокие опоки.

Прессовые машины, работающие под высоким давлением (2·106 Па), позволяют уплотнять смеси в высоких опоках, которые ранее использовали на встряхивающих машинах, работающих с большим шумом. Прочность формовочной смеси при этом способе увеличивается за счет сцепления зерен песка, а не за счет сил связи между водными оболочками вокруг зерен песка. Поэтому на этих машинах можно использовать смеси с пониженной влажностью (1,5…3%), что уменьшает брак отливок по газовым раковинам. Высокое давление прессования позволяет получать более точный отпечаток и изготовлять отливки с меньшими припусками на механическую обработку. С повышением плотности смеси увеличивается ее теплопроводность, ускоряется охлаждение отливки. Связь между плотностью смеси в форме и давлением прессования выражается формулой

|

|

|

ρ = ρ1+ n lg p,

где ρ1 — средняя плотность смеси; р — давление прессования; n — изменение плотности смеси при изменении давления на 105 Па.

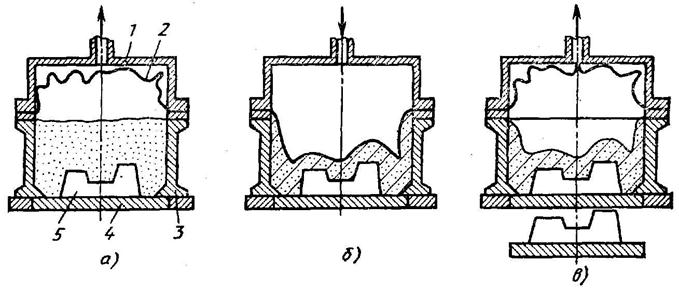

Более равномерное уплотнение формовочной смеси как по высоте, так и по поверхности формы достигается при использовании в качестве уплотняющего органа машины эластичной диафрагмы (рис. 4.33) или многоплунжерной прессовой головки (рис. 4.34).

Рисунок 4.33 – Уплотнение формовочной смеси эластичной диафрагмой.

Рисунок 4.33 – Уплотнение формовочной смеси эластичной диафрагмой.

В первом случае после заполнения установленной на модельной плите 4 опоки формовочной смесью к верхнему торцу опоки 3 прижимается кожух 1 с диафрагмой 2, в полость между которыми подается сжатый воздух (рис. 4.33, а).

Диафрагма растягивается и равномерно уплотняет формовочную смесь (рис. 4.33, б). Давление воздуха передается, прежде всего, в места, допускающие наибольшее сжатие формовочной смеси и расположенные над низкими частями модели 5. Поверхность диафрагмы принимает волнообразную форму, в результате чего ее площадь превышает площадь опоки примерно на 40% и соответственно на 40% возрастает общее давление на форму. Давление сжатого воздуха, а следовательно, и прессования равно (5…6).105 Па. Уплотнив формовочную смесь в опоке, диафрагму извлекают (рис. 4.5, в), создавая в пространстве над ней разрежение.

Указанный способ обеспечивает высокую и равномерную плотность смеси во всех частях формы и позволяет изготовлять формы размером до 9000х3000х1500 мм как из обычных песчаных смесей, так и из быстротвердеющих смесей с последующей их продувкой СО2, который подается в полость между диафрагмой и формовочной смесью. Недостатком метода является низкая стойкость диафрагмы, которая выдерживает до 60000 формовок.

|

|

|

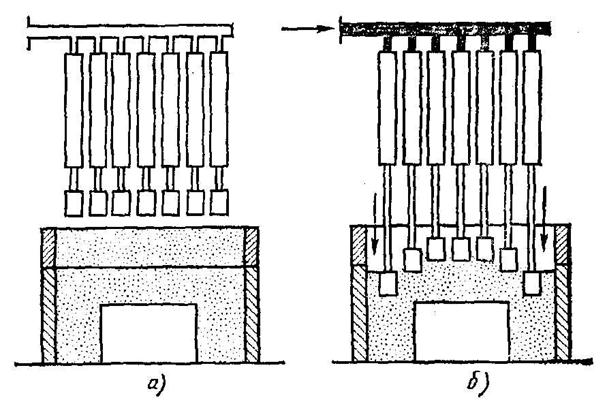

Метод прессования многоплунжерной головкой является модификацией диафрагменного прессования (рис. 4.34, а). В систему прессования подается масло, давление которого может регулироваться в широких пределах. Цилиндры всех плунжеров соединены друг с другом. Перетекание масла между ними и приводит к тому, что на каждую прессующую колодку (башмак) передается одинаковое по величине давление. Ход перемещения башмака зависит от сопротивления, оказываемого уплотняемой частью формовочной смеси (см. рис. 4.34,б). Чем оно выше, тем на меньшую высоту перемещается башмак. В результате плотность формовочной смеси в опоке оказывается примерно одинаковой.

Формовка встряхиванием.

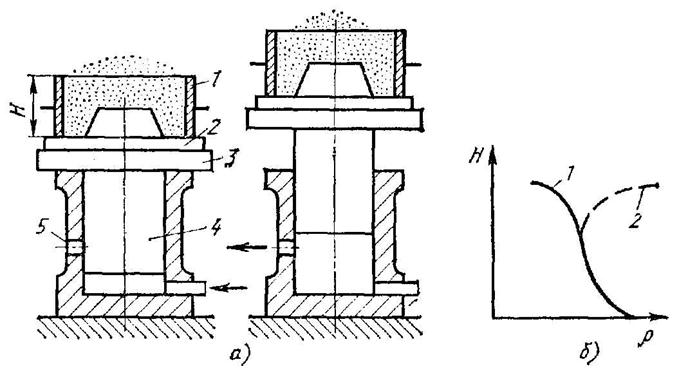

На столе 3 машины (рис. 4.7, а) укреплена плита 2 с моделью, на которую устанавливают опоку 1 и заполняют ее формовочной смесью. Стол поднимается под давлением воздуха на 30…80 мм. После того как поршень 4 дойдет до отверстия 5, сжатый воздух выйдет, и стол, падая, ударится о преграду. Уплотнение происходит под действием силы тяжести смеси. Число ударов стола о преграду — борта пневматического цилиндра — составляет 30…50 в минуту.

При встряхивании наиболее сильно уплотняются нижние слои, непосредственно прилегающие к модельной плите. По мере удаления от плиты масса вышележащего слоя смеси уменьшается, а следовательно, уменьшается степень уплотнения. Верхний слой смеси остается практически неуп лотненным. Характер плотности смеси по высоте опоки при встряхивании описан кривой 1 на рис. 4.35, б. Верхние слои смеси в опоках дополнительно уплотняют подпрессовкой. С этой целью на машинах устанавливают специальные устройства. Характер распределения плотности смеси по высоте опоки после встряхивания и подпрессовки описывается кривой 2 на рис. 4.35, б.

Рисунок 4.34 – Уплотнение формовочной смеси прессовой многоплунжерной головкой.

Рисунок 4.35 – Схема работы встряхивающей формовочной машины и распределение степени

Рисунок 4.35 – Схема работы встряхивающей формовочной машины и распределение степени

уплотнения смеси по высоте опоки.

|

|

|

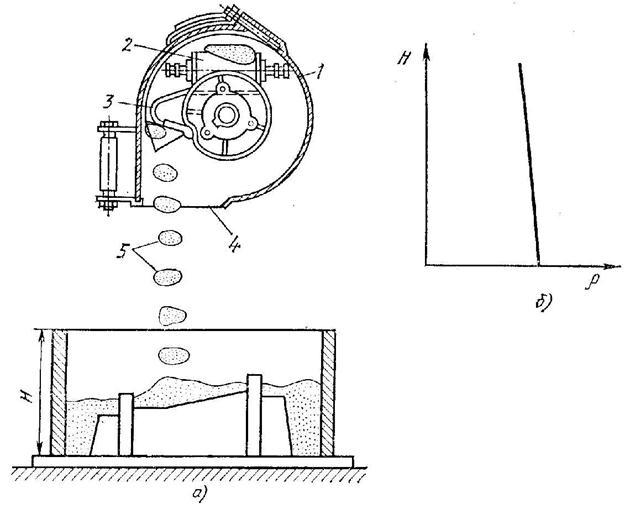

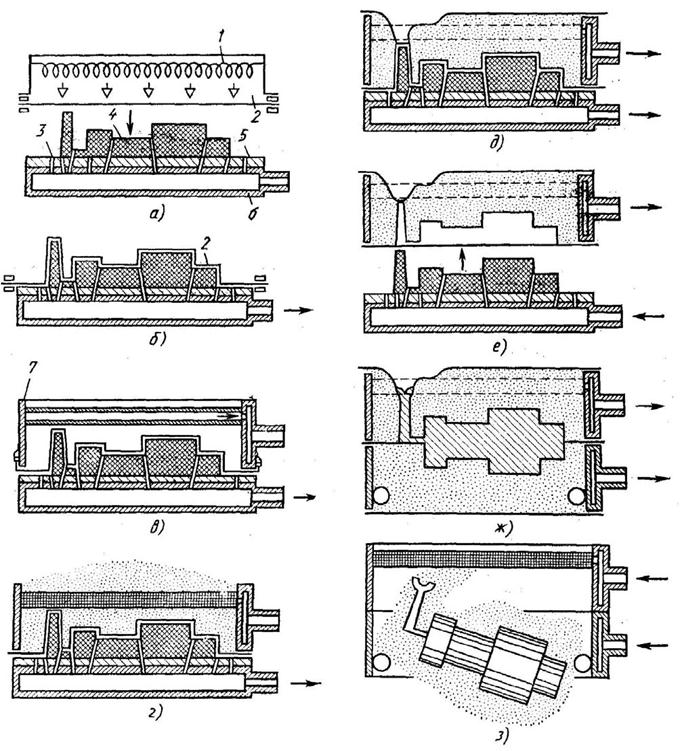

Пескометная формовка.

Используется для изготовления крупногабаритных форм и стержней.

Основной рабочей частью пескомета является головка. Внутри ее кожуха 1 с большой скоростью вращается ротор с одной или двумя лопатками 3 (рис. 4.36, а). Скорость вращения ротора 1500 об/мин. Через отверстие 4 в кожухе 1 лопатки выбрасывают смесь 5, которая в головку подается транспортером 2. При падении за счет силы тяжести смесь уплотняется.

Рисунок 4.36 – Схема уплотнения смеси пескометом и распределение степени

уплотнения смеси по высоте опоки.

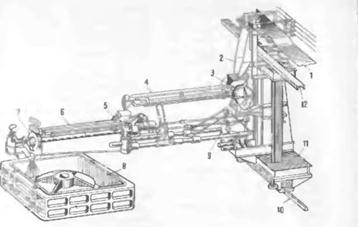

Головку монтируют на подвижной консоли пескомета (рис. 4.37), что дает возможность перемещать ее в вертикальной и горизонтальной плоскостях. Формы или стержни с помощью пескометов изготовляют двумя способами: перемещением пескомета относительно неподвижных опок или стержневых ящиков и перемещением опок или стержневых ящиков с помощью транспортных устройств относительно неподвижно установленного пескомета.

Рисунок 4.37 – Пескомётная формовка.

Степень уплотнения смеси по высоте опоки практически одинаковая (рис. 4.36, б). Производительность пескометов составляет обычно не менее 10…12 м3/ч формовочной смеси, поэтому их целесообразно применять для изготовления средних и крупных форм и стержней. Пескометы только заполняют опоки смесью и уплотняют ее. Другие операции формовки они не выполняют.

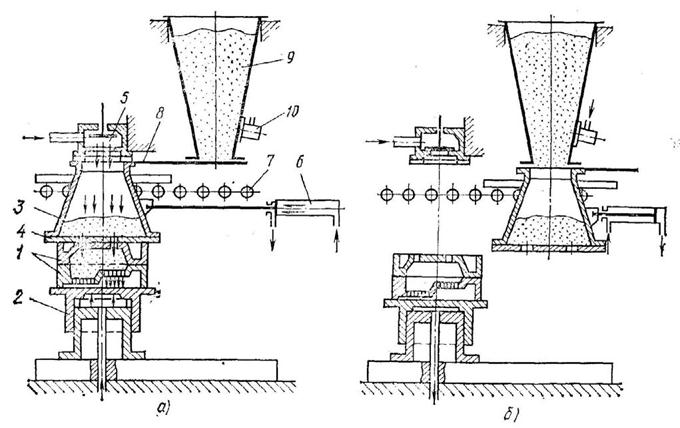

Лекция 19. Пескодувная формовка.

Формовочную (стержневую) смесь вдувают в опоку (стержневой ящик) под большим давлением. Машина имеет пескодувный резервуар 3, периодически заполняемый смесью из бункера 9, Вибратор 10 предусмотрен для предупреждения зависания смеси в бункере. Заполненный резервуар перемещается цилиндром 6 по рольгангу 7 на рабочую позицию (рис. 4.38, а). При этом бункер 9 перекрывается шиберным затвором 5. Стержневой ящик 1 прижимается столом 2 к вдувной плите 4. Сжатый воздух через распределитель 5 поступает в пескодувный резервуар и через вдувные отверстия выносит песчано-воздушную массу в полость опоки и уплотняет ее. В опоке имеются отверстия (венты), закрытые сеткой и предназначенные для выхода воздуха из полости опоки. В основном смесь уплотняется за счет перепада давления в верхней части ящика, у вдувных отверстий и вент (внизу, сбоку ящика). Если изготовляемый стержень имеет сложную конфигурацию, то венты следует располагать в труднодоступных для смеси местах ящика.

Рисунок 4.38 – Схема работы пескодувной машины:

а – заполнение пескодувного резервуара смесью;

б – наддув смеси в стержневой ящик.

Пескострельная формовка.

Пескострельные машины являются разновидностью пескодувных. Смесь из бункера 1 через шибер 2 подается в рабочий резервуар 3 и уплотняется при мгновенном перемещении из пескострельного резервуара через вдувное отверстие в стержневой ящик (опоку) под давлением воз-

духа. Сжатый воздух из резервуара 8 (рис. 4.10) через быстродействующий клапан 9 большого сечения поступает в рабочий резервуар 3. Давление в резервуаре мгновенно повышается и ударно действует на смесь, выбрасывая ее через вдувное отверстие 6 в полость стержневого ящика 5. Сопло (вдувное отверстие) обязательно должно быть конической формы, чтобы воздух не прорвался в стержневой ящик и не ухудшил качество уплотнения смеси. Отверстия 7 во вдувной плите 4 необходимы для удаления воздуха, вытесняемого смесью из стержневого ящика. В стержневом ящике венты, как правило, отсутствуют, что в значительной степени удешевляет конструкцию ящика.

При этом не происходит образования воздушно-песчаной смеси. Отсутствие песчано-воздушной массы резко снижает абразивное действие потока смеси на оснастку, что позволяет применять деревянные ящики. На пескострельных машинах в нашей стране и за рубежом изготовляют преимущественно стержни.

Рисунок 4.39 – Схема работы пескострельной машины.

Импульсная формовка.

Уплотнение смеси происходит за счет удара воздушной (газовой) волны.

Опока 3, установленная на модельной плите 5, после заполнения формовочной смесью подводится под импульсную головку - рабочий орган машины (рис. 4.40, а). Сжатый воздух под давлением (6…10)⋅106 Па через рассекатель 1 с большой скоростью поступает в полость формы. Под действием удара воздушной волны формовочная смесь 2 уплотняется в течение 0,02…0,05 с. Оставшийся воздух через венты 4 удаляется. Верхние слои формовочной смеси уплотняют подпрессовкой с помощью плиты 6 (рис. 4.40, б). При использовании обычных песчано-глинистых смесей поверхностная твердость формы достигает 89…94 единиц. Максимальное уплотнение смеси соответствует разъему полуформы. Степень уплотнения регулируется исходным давлением воздуха в импульсной головке. Этот метод формовки позволяет использовать и смеси повышенной прочности (до 0,2 МПа). Колебания свойств смесей в заводских условиях практически не влияют на процесс формообразования. Улучшение технологических параметров литейной формы повышает

геометрическую точность отливок, снижает брак, улучшает санитарно-гигиенические условия труда за счет полного устранения вибрации и шума. Импульсную формовку можно применять для изготовления отливок различной номенклатуры в опоках размерами до 3000×2000×2500 мм. Ведущим поставщиком оборудования по Сейатсу – процессу (импульсная формовка с допрессовкой) является немецкая фирма «Генрих Вагнер Синто».

Рисунок 4.40 – Импульсное уплотнение формовочной смеси

Рисунок 4.40 – Импульсное уплотнение формовочной смеси

с последующей подпрессовкой.

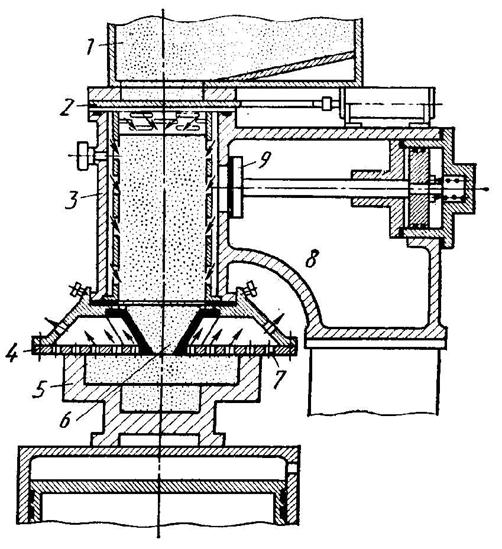

Лекция 20. Вакуумно- плёночная формовка.

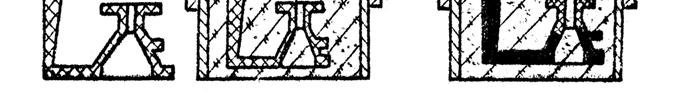

Изготовление форм основано на формообразовании и придании им определенной прочности за счет разности давлений с внешней стороны формы (атмосферного) и внутри, между частицами песка. Модель 4 (рис. 4.31) и модельную плиту 5, соединенную вентами 3 с камерой 6, покрывают термопластичной пленкой 2, предварительно подогретой до температуры размягчения с помощью электрических нагревателей 1 (рис. 4.41, а). После накрытия модели пленкой в камере 6 создается вакуум, глубина которого зависит от размера форм. Под действием вакуума пленка прилипает к модели и подмодельной плите (рис. 4.41, б), на которую устанавливают опоку 7 (рис. 4.41, в) специальной конструкции с полыми стенками и засыпают кварцевый песок или другой огнеупорный материал (рис. 4.41, г). Песок уплотняется вибрацией. После уплотнения верхняя поверхность опоки перекрывается пленкой (рис. 4.41, д) и в опоке образуется вакуум. Затем при сохранении вакуума в изготовленной полуформе в камере 6 создается небольшое давление, и модель извлекается (рис. 4.41, е). Аналогично изготовляют вторую полуформу. При установке стержней, сборке формы, заливке ее металлом и в период затвердевания отливки в полуформах сохраняется вакуум (рис. 4.41, ж). В процессе заливки пленка, оформляющая рабочую полость формы, сгорает, а верхняя пленка остается. После охлаждения отливки до заданной температуры вакуум снимается, и отливка свободно удаляется из опок (рис. 4.41, з). Песок используют многократно.

Метод вакуумной формовки имеет следующие преимущества: отпадает необходимость в связующих материалах и выбивных устройствах, увеличивается срок службы моделей, так как наличие пленки устраняет контакт песка с моделью, резко снижается брак по газовым раковинам, повышается геометрическая точность отливок, обеспечивается высокое качество поверхности, улучшаются санитарно-гигиенические условия труда. В настоящее время метод начинают применять в промышленности.

По методу извлечения модели из формы машины подразделяют на следующие типы:

- со штифтовым подъемом опок;

- с протяжкой модели;

- с поворотной плитой;

- с перекидным столом.

Рисунок 4.41 – Схема вакуумной формовки:

а - нагрев термопластичной пленки и нанесение ее на модель; б – модель, покрытая пленкой; в – установка опоки; г – заполнение опоки песком; д – накрывание полуформы пленкой и создание разрежения в полости формы; е – создание давления под моделью и извлечение модели из формы; ж – залитая металлом форма и затвердевание отливки; з – удаление отливки из формы.

Формовка по газифицируемым моделям

Модель из пенополистерола (рис. 4.42, а) обладает малой объемной массой, формуется в любой формовочной смеси так, что образуется неразъемная форма (рис. 4.42, б).

Формовочные смеси должны обладать высокой газопроницаемостью и высокой пластичностью.

Перед заливкой формы модель не извлекается, а металл через литниковую систему заливается непосредственно на модель (рис. 4.42, в), которая под действием его теплоты газифицируется, освобождая полость формы. Полученная таким образом по однократно используемой модели отливка точно соответствует конфигурации модели.

Главная особенность этого технологического процесса – применение неизвлекаемой перед заливкой металла модели – определяет основные его достоинства: повышается точность отливок, что позволяет уменьшить припуски на механическую обработку; можно изготовить отливки сложной конфигурации без применения стержней, так как формовка осуществляется по чистой модели, при этом упрощается процесс изготовления литейной формы; снижается трудоемкость обрубки и очистки отливок; расширяются возможности автоматизации и механизации процессов изготовления отливок.

а) б) в)

Рисунок 4.42 – Технология получения отливок по газифицируемым моделям.

В сочетании с хорошей обрабатываемостью применяемого для изготовления моделей пенополистирола эти достоинства позволяют резко сократить цикл подготовки производства, снизить трудоемкость изготовления отливки; в результате способ литья по газифицируемым моделям начал быстро внедряться в производство отливок для машиностроения.

Существенное снижение трудоемкости формовки, повышение качества отливок позволило достичь высокий экономический эффект и полностью исключить брак по усадочным раковинам.

Однократность использования модели предопределила на начальной стадии развития способа наиболее выгодную область его применения – изготовление крупных единичных отливок из чугуна и стали, главным образом деталей технологической оснастки, ремонтного литья.

При увеличении количества отливок затраты на изготовление моделей возрастают и снижается экономическая эффективность, Практика показывает, что в зависимости от группы сложности количество отливок, которое целесообразно изготовлять по моделям, полученным механической обработкой из плит и блоков полистирола, обычно не превышает 5 - 6 шт. Однако совершенствование технологии изготовления моделей с использованием станков с программным управлением для обработки пенополистирола снижает затраты на изготовление моделей и позволяет увеличить серийность до 10 шт. при достаточно высоком экономическом эффекте. В серийном производстве используется пенополистирол в гранулах, а модели получают термообработкой материала в металлических формах.

В серийном и массовом производстве процесс нашел меньшее применение и используется в основном для изготовления отливок из стали и чугуна массой от 0,3 до 25 кг при создании специализированных участков и линий благодаря возможности автоматизации изготовления моделей в пресс-формах. Прогрессивным способом формовки является способ в сыпучие ферромагнитные материалы (дробь стальная, чугунная) с упрочнением формы в магнитном поле.

При достигнутом уровне технологии точность мелких отливок по газифицируемым моделям в формах из сухого песка без связующих и ферромагнитных материалов практически соответствует точности отливок по выплавляемым моделям.

Процессы сорбции продуктов разложения модели металлом сказываются на эксплуатационные характеристики металла отливок по газифицируемым моделям. Повышение содержания углерода в отливках в процессе заполнения формы металлом приводит к возрастанию прочностных характеристик металла отливок из углеродистой стали и некоторому снижению пластических свойств.

Стоимость этих отливок на 30% ниже получаемых в обычных условиях в песчаных формах.

Формовка на автоматических формовочных линиях.

В последние годы создано много различных конструкций высокопроизводительных формовочных автоматов и полуавтоматов, обеспечивающих получение форм для отливок массой от 0,1кг 2000 кг, производительностью от 80 до 300 форм в час. На базе формовочных автоматов созданы и широко внедряются в литейных заводах автоматические линии.

|

Рисунок 4.43 – Безопочная формовка на автоматической линии.

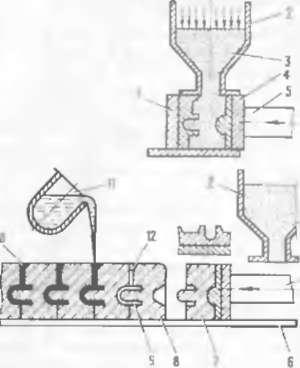

На формовочной автоматической линии датской фирмы «Дизаматик» изготовляются небольшие фасонные отливки из чугуна стали и цветных сплавов в безопочных литейных формах. Для изготовления форм используют высокопрочные формовочные смеси, прочность которых в сыром состоянии более 100 МПа. Для уплотнения смеси в форме используется пескодувно-прессовый способ.

Литейные формы изготовляются в формовочной камере с модельными плитами 1 и 4 (рис. 4.43). Камера заполняется формовочной смесью 3 из резервуара 2 под давлением сжатого воздуха. В заполненной формовочной камере смесь прессуется плунжером 5 с модельной плитой 4. После этого модельная плита 1 отходит и поворачивается. Уплотненная полуформа 7 плунжером проталкивается по плите 6 до соприкосновения с предыдущей полуформой 8 и образует полость формы 9 с литниковой системой 12.

Повторяя процесс изготовления литейной формы, получают непрерывный ряд форм, который заполняется расплавом ковша 11. Залитые формы поступают на выбивку, где отливки 10 освобождаются от формовочной смеси. Отливки, полученные на линии, имеют чистую поверхность с минимальным припуском на обработку. Производительность автоматической линии 300 форм в час.

Лекция 21. 4.14.Конструирование литейной оснастки

4.14.1.Модельный комплект, его состав и назначение

Для изготовления литейных полуформ и стержней необходима соответствующая литейная оснастка. В комплект оснастки входят: подмодельные плиты, модели верха и низа, стержневые ящики для соответствующих стержней.

Конструкция моделей и стержневых ящиков должна обеспечивать:

- требуемое и равномерное уплотнение смеси по всему объему формы или стержня;

- свободное и достаточно легкое удаление модели из формы и стержня из стержневого ящика;

- получение чистой и гладкой рабочей поверхности формы и стержня;

- достаточную жесткость, прочность и износостойкость при эксплуатации.

Исходными данными для конструирования литейной оснастки являются:

1) применяемая технология изготовления форм и стержней;

2) чертеж отливки;

3) размеры литниково-питающей системы;

4) чертеж формы в сборе;

5) тип (модель) используемого оборудования для изготовления форм и стержней.

При проектировании модельной оснастки и стержневых ящиков необходимо помнить, что геометрия и конфигурация моделей верха и низа должны воспроизводить внешнее очертание соответствующих частей отливки или полуформ. Геометрия рабочей полости стержневого ящика должна соответствовать геометрии внутренней полости отливки. При назначении конструктивных размеров моделей необходимо учитывать припуски на механическую обработку, формовочные (литейные) уклоны и радиусы, а также припуски на линейную усадку материала отливки. Величина линейной усадки зависит от вида сплава, размеров и массы отливки и она для различных сплавов находится в пределах от 0,6% до 3,8%. Величина усадки для конкретного сплава определяется по справочной литературе.

Для возможности установки стержней в литейную форму модели и стержневые ящики должны иметь соответствующим образом выполненные стержневые знаки. Размеры знаков определяются геометрией отливки, технологией формовки, положением стержня в форме (вертикальное, горизонтальное) и назначаются согласно ГОСТ 3212-92.

Для установки опок на модельные плиты они должны иметь центрирующие штыри, кроме этого модельная оснастка (плиты) должны иметь соответствующие элементы для крепления их на формовочных машинах. Размеры стенок, толщина ребер и ширина бортов моделей выбираются в зависимости от среднего габаритного размера модели. Для изготовления модельного комплекса в зависимости от характера производства и способа формовки используют вторичные алюминиевые сплавы, древесину, пластмассы.

Деревянные модели (ГОСТ133354-91). Для изготовления таких моделей используют древесину следующих пород деревьев: сосны, березы, бука, груши, ореха. Сосна вследствие значительного содержания в ней смолистых веществ мало впитывает влагу и меньше подвержена короблению, поэтому ее применяют в основном для моделей крупных отливок, не имеющих на поверхности тонких украшений. Такие модели в процессе формовки продолжительное время находятся в сырой формовочной смеси, больше подвержены воздействию влаги, чем модели малых размеров. Модели, при изготовлении которых требуется их обработка на токарных станках, чаще всего делают из березы, так как она обладает большой прочностью, легко обрабатывается на станке. Деревянные модели от продолжительного соприкосновения с сырой формовочной смесью разбухают, а при высыхании коробятся и трескаются. При формовке их острые кромки быстро изнашиваются, теряют четкость формы, на поверхности появляются вмятины, и модель становится непригодной для дальнейшей работы. Особенно быстро изнашиваются модели с резной поверхностью, мелкими выступами и с незначительной толщиной стенок. Такие модели при многократном использовании требуют частого ремонта или замены новыми. Изготовление нескольких деревянных моделей повышает стоимость отливок, поэтому при массовом производстве применение деревянных моделей невыгодно.

Металлические модели. При изготовлении большого числа литейных форм удобнее и выгоднее применять металлические модели, которые изготовляют из стали, чугуна, бронзы, латуни, алюминиевых сплавов. Металлические модели по сравнению с деревянными имеют ряд преимуществ: не коробятся, хорошо сохраняют свою форму, имеют прочную, чистую поверхность и значительно большую долговечность.

|

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1561; Нарушение авторских прав?; Мы поможем в написании вашей работы!