КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Специальные способы литья

5.1. Литье по выплавляемым моделям

Сущность и особенности процесса.

При литье по выплавляемым моделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется из жидких формовочных смесей вокруг разовых неразъемных моделей. Затем модели удаляют из формы: выплавляют, растворяют или выжигают. Удаление остатков модельного состава и упрочнение оболочки достигается прокаливанием формы при высокой температуре. Заполнению тонких и сложных по конфигурации полостей формы способствует ее нагрев перед заливкой. Модели получают из легко расплавляющихся, сгорающих или растворяющихся материалов. Наиболее часто применяют модельные составы на основе парафина и стеарина, а также церезина, воска и других компонентов, которые относительно легкоплавки (tпл=50…100 оС). В то же время, температура их размягчения превышает температуру помещений. Растворяемые модели получают из составов на основе карбамида, азотокислых и других водорастворимых солей, выжигаемые - из полистирола, а испаряемые – из сухого льда и других материалов.

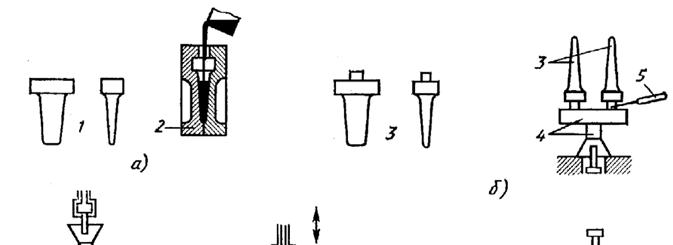

Выплавляемую модель (рис. 5.1, а) отливки 1 получают путем заполнения металлической пресс-формы 2 жидким или пастообразным модельным составом. В первом случае пресс-форму заполняют свободной заливкой или под давлением, во втором – запрессовкой твердожидкого состава, смешанного с 8…20% воздуха, в пресс-формах модельный состав затвердевает и остывает. Затем модели отливок извлекают и соединяют с отдельно изготовленными выплавляемыми моделями литниково-питающей системы 4 в блок (рис. 5.1, б). Модели, полученные в пресс-формах, припаивают паяльником 5. В многоместных пресс-формах получают звенья из нескольких моделей, которые связаны друг с другом общей втулкой. При сборе модель литниковой воронки и звенья моделей насаживают на металлический каркас. В блоке моделей втулки, надетые на каркас, образуют стояк. Модели литниковой воронки изготовляют в отдельной пресс-форме. Литниковая система при литье по выплавляемым моделям служит не только для заполнения полости формы расплавом, но и для питания затвердевающей отливки. Металл подводят в наиболее массивные части отливок.

Для получения оболочковой формы модельный блок окунают в огнеупорную суспензию (рис. 5.1, в) и обсыпают песком в псевдоожиженном слое (рис. 5.1, г) или пескосыпе. Полученное огнеупорное покрытие отвердевают путем сушки на воздухе (рис. 5.1, д) или в парах аммиака. Затем на блок наносят таким же образом второй и последующий слой. Первый слой обсыпают песком, размер частиц которого 0,2…0,315 мм; последующие слои – крупнозернистым песком. Обычно оболочковую форму получают четырех – шестикратным нанесением огнеупорного покрытия. При изготовлении крупных отливок на модельном блоке формируют более 12 слоев. После сушки последнего модель выплавляют в горячей воде или расплаве модельной массы (рис. 5.1, е). Затем оболочковую форму подсушивают на воздухе (рис. 5.1, ж).Перед заливкой жидким металлом оболочку засыпают в опоке (рис. 5.1, з) опорным наполнителем (обычно кварцевым песком) и обжигают в печи при 800…11000С (рис. 5.1, и) для удаления остатков модельной массы, влаги, продуктов неполного гидролиза, а также для упрочнения оболочки спеканием. В массовом производстве оболочки заформовывают горячим опорным наполнителем после их предварительного обжига. Толстостенные оболочковые формы заливают без опорного наполнителя.

Жидкий металл заливают в горячую или охлажденную оболочковую форму (рис. 5.1, к). Ее температура при заливке стали и чугуна составляет 800…9000С, сплавов на основе никеля – 900…1000 0С, меди – 600…700 0С, алюминия и магния – 200…250 0С.

После охлаждения отливок их выбивают из формы на решетках. Опорный наполнитель просыпается через решетку, а блок отливок (рис. 5.1, л) после дальнейшего охлаждения подвергают предварительной очистке на вибрационных установках.

Рисунок 5.1 – Схема процесса изготовления отливок по выплавляемым

Рисунок 5.1 – Схема процесса изготовления отливок по выплавляемым

моделям.

При изготовлении мелких отливок операция предварительной очистки совмещается с операцией отделения литниковых систем. Под действием вибрации отливки отделяются от стояка по наиболее тонкому сечению – месту пережима питателя. Литниковые системы крупных отливок отделяют на металлорежущих станках и прессах, газопламенной и анодно-механической резкой.

При предварительной очистке и отделении отливок оболочка удаляется с наружных поверхностей отливок, но она прочно удерживается в отверстиях и поднутрениях. Остатки керамической оболочки, составляющей до 10% от первоначального количества, удаляют при окончательной очистке. Для этого применяют обычные механические методы, а также химическую очистку в щелочной среде. Стальные и чугунные отливки выщелачивают в 45…55% - ных водных растворах NaOH или KOH, нагретых до 1500С, или в расплавах щелочей при 5000С. Керамическая оболочка разрушается за счет взаимодействия SiO2 со щелочью, образуя силикаты натрия или калия. Для интенсификации процесса выщелачивание совмещают с механической очисткой во вращающихся галто-

вочных барабанах. После выщелачивания отливки промывают в горячей воде, затем пассивируют в водном растворе соды и сушат. При необходимости очищенные отливки подвергают термической обработке в печах с защитной атмосферой. Дальнейшую финишную обработку отливок осуществляют методами механической обработки.

Основными компонентами огнеупорной суспензии являются жидкий связующий раствор и тугоплавкий наполнитель. В качестве связующего используют гидролизированный раствор этилсиликата (ЭТС). Последний представляет собой смесь эфиров кремниевых кислот, которые описываются общей формулой (С2Н5О)2n+2+2SinOn+1, где n = 1,2,3,… ЭТС и вода не растворяются, друг в друге, поэтому реакция гидролиза протекает на границе их раздела. Для ускорения гидролиза ЭТС и воду смешивают в быстроходных мешалках с целью диспергирования ЭТС на мельчайшие капли и увеличения поверхности его раздела с водой, на которой протекает реакция гидролиза. При использовании спирта или ацетона, в которых растворяются и ЭТС и вода, реакция гидролиза идет по всему объему, поэтому допустимо менее интенсивное перемешивание. Для ускорения гидролиза вводят катализатор HCl. При гидролизе этоксильные группы C2H5O частично замещаются гидроксильными. Этот процесс сопровождается поликонденсацией – укреплением молекул. Сшивка более простых молекул в сложные с образованием линейных и сетчатых структур происходит через гидроксильные группы:

- Si – O – H + H – O – Si - = - Si – O – Si - + H20.

При гидролизе малым количеством воды связывающий раствор имеет свойства кремнийорганического полимера. Он отверждается в атмосфере влажного аммиака; при этом завершается реакция гидролиза, этоксильные группы полностью замещаются гидроксильными с образованием поликремневых кислот n SiO2(n+1) H2О. Рост этих молекул приводит к увеличению вязкости раствора и образованию силикозоли. При высушивании и обжиге она сначала превращается в гель, а затем в твердый кремнезем SiO2. Выход SiO2 из исходного ЭТС марки 40 составляет 40%, а из связывающего раствора должно быть ниже 12 – 16%. Поэтому требуемую концентрацию SiO2 получают при разбавлении связующего раствора в процессе гидролиза или после него органическими растворителями (спиртом, ацетоном) или водой.

С увеличением расхода воды на гидролиз возрастает доля этоксильных групп, замещенных гидроксильными на этапе приготовления связывающего раствора, поэтому при большом расходе воды сразу образуются золи кремниевых кислот. Такое связующее отличается малой живучестью, оно быстро отверждается на воздухе при незначительной влажности.

Огнеупорную суспензию готовят двумя способами. По первому (раздельному) способу вначале получают связывающий раствор, а затем в него добавляют тугоплавкий наполнитель и перемешивают в течение 40…60 мин. По второму (совмещенному) способу связывающий раствор и суспензию готовят одновременно в одном реакторе. В качестве тугоплавкого наполнителя используют пылевидный кварц или электрокорунд. Их расход составляет соответственно 2,4…2,7 и 2,6…3 кг на 1 кг связывающего раствора.

Лекция 30. Литниково-питающие системы (ЛПС).

При выборе конструкции ЛПС необходимо стремиться к соблюдению следующих принципиальных положений, направленных на получение годных отливок и на экономичность их производства:

1) обеспечивать принцип направленного затвердевания, т. е. последовательного затвердевания от наиболее тонких частей отливки через ее массивные узлы к прибыли, которая должна затвердевать последней;

2) наиболее протяженные стенки и тонкие кромки ориентировать в форме вертикально, т. е. наиболее благоприятно для их спокойного и надежного заполнения;

3) создавать условия для экономичного и механизированного производства отливок, в том числе: унификацию типоразмеров ЛПС и их элементов с учетом эффективного использования оснастки, имеющегося технологического оборудования, печей; возможность применения модельных блоков и форм с металлическими каркасами;удобство выполнения и минимальный объем механической обработки при отрезке отливок и последующем изготовлении из них деталей.

В конкретном производстве конструкции ЛПС необходимо выбирать на возможно более ранней стадии разработки технологии, лучше всего — при эскизном и рабочем проектировании изделия, когда требования к надежной работе ЛПС могут быть учтены в чертеже детали наиболее полно.

ЛПС при литье по выплавляемым моделям строят из известных традиционных элементов: литниковых воронок, стояков, зумпфов, литниковых ходов, прибылей и коллекторов. Благодаря характерной для литья по выплавляемым моделям неразъемной форме указанные конструктивные элементы удается расположить наиболее эффективно, максимально используя объем формы. ЛПС, применяемые в современном производстве отливок литьем по выплавляемым моделям, целесообразно разделить на восемь типов. Учитывая приоритет процесса питания над процессом заполнения, за основу деления ЛПС взят вид того элемента, от которого непосредственно осуществляется питание отливки. Типы ЛПС расположены в таблице по принципу перехода от центрального стояка как предельно коллективной прибыли до системы местных прибылей как предельно расчлененной прибыли.

Типы ЛПС.

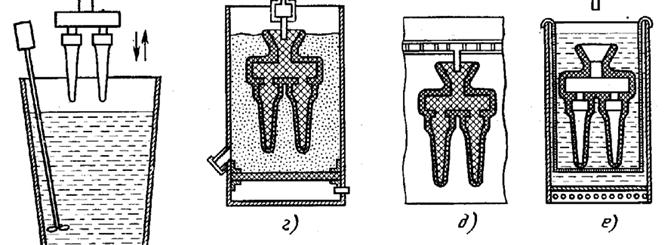

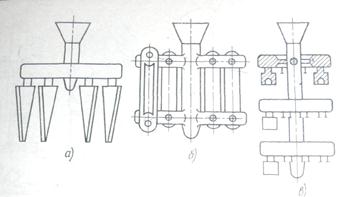

Тип I. Центральный стояк. ЛПС этого типа представляет собой стояк компактного сечения, непосредственно к которому с разных сторон присоединяются небольшие отливки с одним-двумя индивидуальными питателями (рис. 5.2). Центральный стояк является одновременно и литниковым ходом, и коллективной прибылью, а питатели соответственно выполняют и роль шеек прибылей. Центральное расположение стояка обусловливает естественное замедление его охлаждения и способствует направленному затвердеванию периферийно расположенных отливок. Зумпф в нижней части стояка смягчает отрицательное действие механического и теплового ударов, имеющих место в начальный момент заливки.

Центральный стояк служит основой для создания комплексно-механизированного технологического процесса производства небольших отливок. Применение унифицированного металлического каркаса в качестве несущей конструкции обеспечивает удобство звеньевой сборки модельного блока и его высокую прочность при изготовлении оболочковой формы. Уже в отлитом блоке центральный стояк надежно закрепляют в приспособлениях станков при очистке и отрезке отливок. Один из интервалов между отливками должен иметь ширину, достаточную для ввода режущего инструмента.

Л ПС типа I находят широкое применение в производстве отливок массой до 1 кг. В ГОСТ 19551—74—ГОСТ 19554—74 для отливок из углеродистой стали и медных сплавов указаны основные размеры центрального стояка круглого, шестиугольного, квадратного и треугольного сечений высотой до 400 мм. Диаметр стояков круглого сечения изменяется в пределах 25—56 мм, шестиугольного и квадратного 28—50 мм, треугольного 32—50 мм.

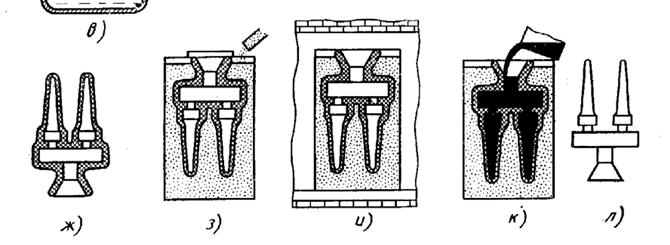

Тип II. Горизонтальный коллектор. ЛПС этого типа представляет собой центральный стояк, на котором в один-два яруса и более расположены горизонтальные коллекторы, обычно в виде радиальных лучей, дисков и колец (рис. 5.3). Одноярусная ЛПС типа II имеет короткий стояк; ее применяют для протяженных отливок с одним тепловым узлом или для небольших, но компактных отливок. Двухъярусная ЛПС удобна для отливок, требующих подвода металла через два питателя. Многоярусная система типа II в ряде случаев позволяет разместить в форме большее число небольших отливок, чем система типа I, и при более высоком выходе годного. К преимуществам ЛПС типа II относится также удобство отрезки отливок дисковым инструментом. Для комплексной механизации преимущество имеют те варианты ЛПС типа II, которые сконструированы на базе унифицированного центрального стояка, как бы приводящего ЛПС типа II к ЛПС типа I. В ГОСТ 19555—74 — ГОСТ 19560—74; ГОСТ 19562—74 предусмотрены ЛПС типа II горизонтальными коллекторами нескольких разновидностей: дисковыми, кольцевыми, радиальными прямоугольного сечения из двух, трех, четырех и пяти лучей, в виде двух параллельных брусьев прямоугольного сечения.

Рисунок 5.2 - Литниково-питающая система Рисунок 5.3 - Литниково-питающая система типа I (центральный стояк). Отливаемые детали: типа II (горизонтальный коллектор):

а — компактная с одним тепловым узлом; а — лучевой одноярусный;

6 — протяженная с двумя тепловыми узлами; б — лучевой двухъярусный;

в — проушина амортизатора автомобиля в — кольцевой трехъярусный

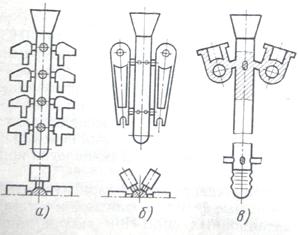

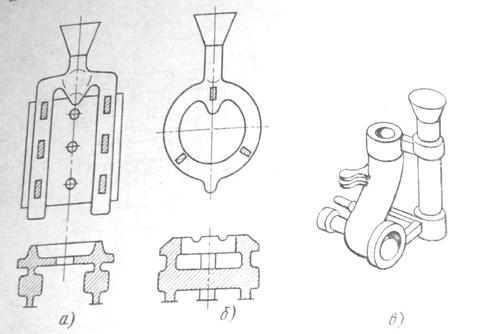

Рисунок 5.4 - Литниково-питающая система типа III (вертикальный коллектор):

а - параллельные стояки; б — вертикально-замкнутый кольцевой коллектор;в - стояк

с цилиндрическим коллектором для сложного патрубка.

Тип III. Вертикальный коллектор. Обычно этот коллектор имеет вид системы заливаемых сверху параллельных стояков, единого вертикально-замкнутого коллектора или полого стояка (рис. 5.4). Параллельные стояки применяют при литье деталей типа плиты или коробки, отличающихся распределенными в плоскости узлами. Вертикально-замкнутый коллектор позволяет эффективно питать отливку типа кольца.

|

Дата добавления: 2014-01-14; Просмотров: 1560; Нарушение авторских прав?; Мы поможем в написании вашей работы!