КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние качества обработки поверхности

|

|

|

|

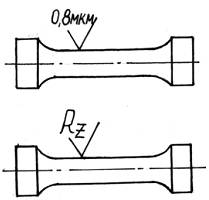

Усталостные трещины, как правило, начинаются от поверхности детали. Поэтому состояние поверхностного слоя оказывает существенное влияние на прочность при переменных напряжениях. Микронеровности (риски, шероховатость) от механической обработки, повреждения поверхности (царапины, прижоги) и т. п. являются источниками концентрации напряжений и могут вызвать весьма значительное снижение предела выносливости.

Усталостные трещины, как правило, начинаются от поверхности детали. Поэтому состояние поверхностного слоя оказывает существенное влияние на прочность при переменных напряжениях. Микронеровности (риски, шероховатость) от механической обработки, повреждения поверхности (царапины, прижоги) и т. п. являются источниками концентрации напряжений и могут вызвать весьма значительное снижение предела выносливости.

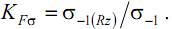

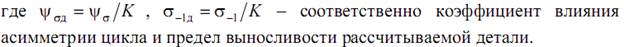

Влияние качеств поверхности а предел выносливости материала учитывается коэффициентом качества поверхности, который представляет собой соотношение между пределом выносливости  лабораторных образцов с полированной поверхностью и пределом выносливости геометрически подобных образцов с заданной шероховатостью

лабораторных образцов с полированной поверхностью и пределом выносливости геометрически подобных образцов с заданной шероховатостью  то есть

то есть

При отсутствии опытных данных для вычисления KFσ рекомендуется пользоваться следующими формулами:

– предел выносливости образца с шероховатостью Rz.

– предел выносливости образца с шероховатостью Rz.

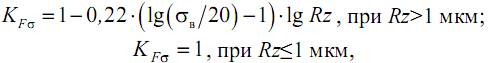

Влияние методов поверхностного упрочнения

Влияние методов поверхностного упрочнения

Применение методов поверхностного упрочнения приводит в ряде случаев к значительному повышению пределов выносливости (в 2–3 раза и более), что связано с формированием в поверхностном слое упрочненной детали сжимающих остаточных напряжений и повышением твердости поверхности.

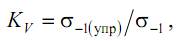

Повышение предела выносливости вследствие поверхностного упрочнения характеризуется коэффициентом

– предел выносливости упрочненного образца.

– предел выносливости упрочненного образца.

22.6. Поверочный расчет при циклическом нагружении

В большинстве случаев расчеты на прочность деталей, работающих при переменных напряжениях, выполняют как поверочные, то есть проверяется запас циклической прочности готовой детали. При этом проектировочный расчет детали, служащий для определения ее размеров, выполняется приближенно без учета переменности напряжений, но по пониженным допускаемым напряжениям.

|

|

|

При поверочном расчете определяют коэффициенты запаса прочности для одного или нескольких предположительно опасных сечений готовой детали, а затем сравнивают эти коэффициенты с допускаемыми. В этом случае условие прочности при поверочном расчете выглядит следующим образом:

Величина допускаемого коэффициента запаса прочности зависит от целого ряда факторов, основными из которых являются: 1) достоверная точность определения усилий и напряжений; 2) однородность структуры материала;3) технология и культура изготовления детали; 4) условия работы детали и степень ее ответственности.

В зависимости от этих условий можно выделить три группы значений допускаемого коэффициента запаса прочности при расчетах на выносливость:

1-я группа [n]=1,3...1,5 – назначается при повышенной точности теоретического и экспериментального определения усилий и напряжений для деталей, изготовленных из однородного материала при качественной технологии и высокой культуре производства;

2-я группа [n]=1,5...2 – назначается при недостаточно полном объеме экспериментальной информации о нагрузках и прочности детали, при среднем уровне технологии изготовления, но в условиях систематического дефектоскопического контроля;

3-я группа [n]=2...3 – назначается при малом объеме или отсутствии экспери ментальной информации и низком уровне производства.

Рассмотрим процедуру определения коэффициентов запаса прочности с использованием диаграммы Смита.

Рассмотрим процедуру определения коэффициентов запаса прочности с использованием диаграммы Смита.

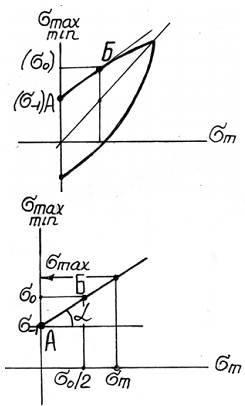

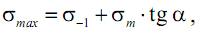

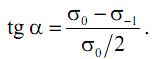

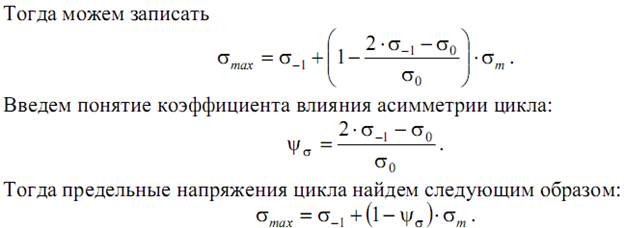

С достаточной степенью точности диаграмму предельных напряжений, построенную для лабораторного образца, можно аппроксимировать прямой линией, проходящей через две точки – точку А, соответствующую пределу выносливости при симметричном цикле (0, σ-1), и точку Б, соответствующую пределу выносливости при отнулевом цикле (σ0/2, σ0), уравнение которой запишется в следующем виде:

|

|

|

где σm – текущие средние напряжения цикла; σmax – текущие предельные напряжения цикла;

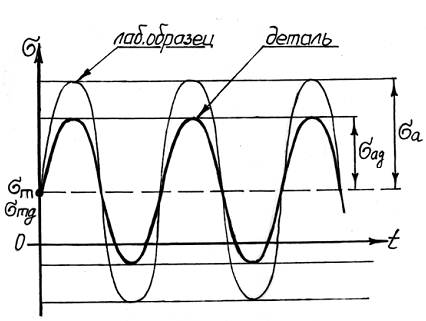

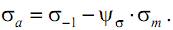

В этом случае предельная амплитуда напряжений для лабораторных образцов может быть определена как

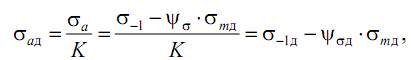

Предельная амплитуда цикла для реальной детали σaд, очевидно, отличается от предельной амплитуды σa для лабораторного образца в К раз (для одного и того же среднего напряжения цикла, то есть при σm=σmд):

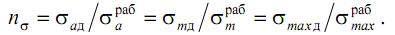

Под коэффициентом запаса прочности будем понимать отношение предельных значений напряжений для данной детали к рабочим (действующим в реальных условиях эксплуатации), а именно

То есть  показывает во сколько раз рабочие напряжения, возникающие в детали в ходе ее эксплуатации, меньше предельно допустимых для данной детали величин циклических напряжений.

показывает во сколько раз рабочие напряжения, возникающие в детали в ходе ее эксплуатации, меньше предельно допустимых для данной детали величин циклических напряжений.

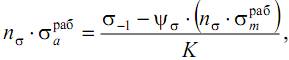

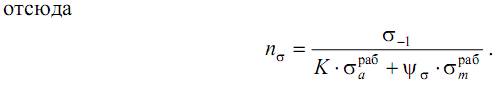

В этом случае можно записать

Если деталь подвергается действию циклических касательных напряжений (например, при кручении), коэффициент запаса выносливости найдем по аналогии

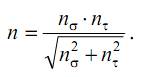

При одновременном действии и нормальных, и касательных напряжений (при плоском напряженном состоянии) коэффициент запаса выносливости найдем в виде

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1122; Нарушение авторских прав?; Мы поможем в написании вашей работы!