КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Периодическая прокатка труб на валковых станах ХПТ

Широкое распространение процесса холодной (периодической) прокатки объясняется рядом преимуществ, благодаря которым достигаются:

высокая точность прокатываемых труб (допуски на внутренний или наружный диаметр могут быть выдержаны в пределах 4-9 класса точности);

поперечная разностенность не превышает ± (5-10)% от номинального размера;

высокая чистота наружной и внутренней поверхности (в пределах 7-11-го класса);

большие разовые обжатия (до 80-85%) за один проход (вытяжки 2-7);

значительное упрочнение металла за счет больших деформаций;

возможность прокатки труднодеформированных металлов вследствие благоприятной схемы напряженного состояния;

прокатка труб тонкостенных и переменного сечения по диаметру и толщине стенки;

небольшой удельный расход металла.

Схема процесса прокатки и особенности пластического формоизменения. Процесс прокатки на станах ХПТ (рис. 12.1) имеет периодический характер, так как труба прокатывается отдельными участками по ее длине. Прокатка труб на стане ХПТ осуществляется на конической оправке 1 калибрами 5, установленными и закрепленными в валках 6, расположенных в рабочей клети, которая совершает возвратно-поступательное движение при неподвижных заготовке и оправке.

В разработку теории этого процесса большой вклад внесен отечественными учеными П. Т. Емельяненко, А. И. Целиковым, П. К. Тетериным, Я. Е. Осадой, О. А. Семеновым, Ю. Ф. Шевакиным, П. И. Орро, В. И. Соколовским, Ф. С. Сейдалиевым, М. И. Гриншпуном, В. В. Носалем, В. А. Вердеревским, 3. А. Коффом и др.

Формоизменение заготовки при холодной прокатке труб происходит следующим образом. В исходном положении рабочей клети (рис. 12.2, а) производится подача заготовки и рабочий конус 1 перемещается в направлении прокатки на расстояние m, при этом внутренняя поверхность рабочего конуса отходит от поверхности оправки 3, образуя зазор Для свободного осуществления подачи и поворота трубы в крайнем заднем и переднем положениях клети калибровкой предусмотрены холостые участки с большой глубиной ручья, так называемые зевы 2. При движении клети вперед происходит редуцирование рабочего конуса по диаметру до соприкосновения внутренней поверхности с его оправкой, после чего обжатие по диаметру сопровождается обжатием по стенке. По мере движения клети вперед и перекатывания калибров, имеющих рабочий ручей переменного постепенно уменьшающегося сечения, происходит деформация металла и участок рабочего конуса, расположенный впереди калибров, движется вперед (рис. 12.2, б). При этом непрерывно увеличивается зазор Δ между внутренней поверхностью рабочего конуса и оправкой на участках, расположенных впереди калибров.

Для свободного осуществления подачи и поворота трубы в крайнем заднем и переднем положениях клети калибровкой предусмотрены холостые участки с большой глубиной ручья, так называемые зевы 2. При движении клети вперед происходит редуцирование рабочего конуса по диаметру до соприкосновения внутренней поверхности с его оправкой, после чего обжатие по диаметру сопровождается обжатием по стенке. По мере движения клети вперед и перекатывания калибров, имеющих рабочий ручей переменного постепенно уменьшающегося сечения, происходит деформация металла и участок рабочего конуса, расположенный впереди калибров, движется вперед (рис. 12.2, б). При этом непрерывно увеличивается зазор Δ между внутренней поверхностью рабочего конуса и оправкой на участках, расположенных впереди калибров.

В процессе прокатки задний конец заготовки неподвижно зажат в осевом направлении. В крайнем переднем положении рабочей клети (рис. 12.2, в) происходит поворот прокатываемой заготовки вместе с оправкой на 1,05-1,57 рад, и клеть начинает двигаться обратно.

В исходном положении рабочей клети (см. рис. 12.2, а) заканчивается прокатка участка трубы, получаемого за цикл работы стана.

За время одного полного цикла прокатки (суммарное время подачи, прямого и обратного ходов клети и поворота трубы) за пределы очага деформации выходит участок готовой трубы, длина которого (линейное смещение) составляет Δ L т= т µΣ, где т - величина подачи; µΣ - суммарный коэффициент вытяжки за один цикл, равный отношению площади поперечного сечения заготовки F3 к площади поперечного сечения готовой трубы FT.

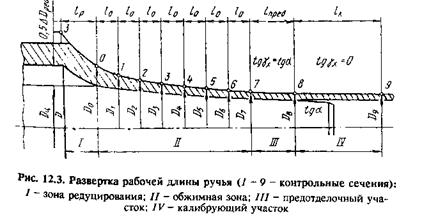

Деформация металла при холодной прокатке осуществляется рабочей частью ручья L раб, которая делится на следующие участки (рис12.3):

1) зону редуцирования lр, где происходит уменьшение диаметра трубы до соприкосновения с оправкой (участок l );

2) обжимную зону lобж, где одновременно с уменьшением диаметра уменьшается толщина стенки (участок II);

3) предотделочный участок lпред, предназначенный для калибровки стены трубы (участок III);

4) калибрующий участок lк, предназначенный для калибровки трубы по наружному диаметру (участок IV).

Обжатие металла в мгновенном очаге деформации можно определить по формуле П. К. Тетерина:

где µх= F/Fx, Fx - площадь поперечного сечения рабочего конуса в рассматриваемом сечении х; tgγxcp - средняя конусность ручья в сечении х, tg a - конусность оправки, причем tga = Dц - (DT – 2ST)/2Lраб, Dц - диаметр цилиндрической части оправки, Lраб - длина рабочей части ручья без калибрующего участка.

Суммарное обжатие в очаге деформации:

Обжатие при прямом ходе клети составляет ΔSпр = (0,7 -— 0,8)ΔSΣ, а при обратном ходе клети ΔSоб = (0,20 - 0,30) ΔSΣ.

Наличие обратного хода клети при холодной прокатке труб, в отличие от горячей пилигримовой прокатки, в значительной мере разгружает прямой ход клети и дает возможность увеличить подачу металла.

Характерной особенностью и достоинством процесса холодной прокатки труб является то, что за один рабочий цикл прокатки можно достигнуть уменьшения площади поперечного сечения трубы до 70 - 85% (иногда и до 95%), т.е. процесс осуществляется с 14 - 18-кратной вытяжкой. Это обусловлено, как было отмечено в п. 7.1, как дробностью деформации, так и схемой напряженного состояния металла в очаге деформации.

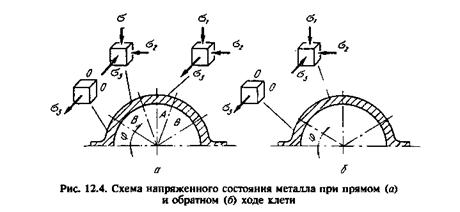

По мнению 3. А. Коффа, в очаге деформации при холодной прокатке труб действуют только сжимающие напряжения, не считая выпусков вблизи линии разъема калибров.

Ю. Ф. Шевакиным на основе анализа результатов большого количества проведенных экспериментальных исследований предложена уточненная схема напряженного состояния металла в очаге деформации при прямом и обратном ходе клети. На рис. 12.4, а в сечениях рабочего участка, соответствующих гребню ручья, действует активное растягивающее напряжение +σ3 в продольном направлении, которое вызвано внеконтактной деформацией. Эта схема может быть при прокатке труб в ручье с небольшим развалом. На рис. 12.4, б в сечениях рабочего участка, за исключением выпусков, схема напряженного состояния металла приближается к неравномерному всестороннему сжатию. Во внеконтактных областях, соответствующих выпускам калибра, деформация металла протекает при напряженном состоянии, близком к линейной схеме с растягивающим напряжением в продольном направлении +σ 1. Такая схема (рис. 12.4, б) наиболее вероятна при прокатке труб в ручье с большим развалом.

Наиболее вероятная схема напряженного состояния металла, по мнению Ю. Ф. Шевакина, по поперечному сечению трубы при обратном ходе клети, показана на рис. 12.4, б. При этом он не исключает возможности распределения напряжений и в другом их сочетании.

Рассмотренные схемы напряженного состояния металла при холодной прокатке труб хотя и способствуют повышению пластичности металла, однако только таким распределением напряжений нельзя объяснить высокие степени деформации, которые достигаются в станах ХПТ. Большое значение имеет дробность деформации nд или число рабочих циклов, за которое исходное сечение передельной трубы деформируется в сечение готовой трубы.

Допустимая деформация из условий пластичности при холодной прокатке труб определяется коэффициентом дробности деформации

где lобж- протяженность обжимной зоны ручья; т - подача; µΣ - суммарная вытяжка.

Предельное значение коэффициента дробности деформации зависит обрабатываемого материала, условия и степени деформации.

Увеличение дробности деформации уменьшает величину деформации в каждом сечении трубы за один цикл и, следовательно, уменьшает величину остаточных напряжений в рабочем участке, которые возникают во время деформации. Во время очередного цикла деформации происходит алгебраическое суммирование остаточных напряжений, полученных во время предыдущего цикла, с дополнительными напряжениями, появляющимися во время деформации металла во время данного цикла, При этом величина продольного растягивающего напряжения, ограничивающего пластичность металла, уменьшается. Таким образом, чем больше дробность деформации при холодной прокатке труб, тем выше пластичность металла.

Предел степени деформации заготовки при холодной прокатке без восстановления пластических свойств металла (его рекристаллизации) путем промежуточного отжига обусловливается в большинстве случаев не нарушением сплошности металла, а возрастающей нагрузкой на валки, инструмент и основные детали рабочей клети и привод стана вследствие упрочнения металла.

Скоростные условия. При холодной периодической прокатке очаг деформации при прямом и обратном ходе клети состоит из зоны отставания 1, где направление сил трения совпадает с направлениями движения рабочей клети, и зоны опережения 2, где контактные силы трения направлены против движения рабочей клети (рис. 12.5). Протяженность зон отставания и опережения определяется радиусом ведущей валковой шестерни. Например, возможность скольжения металла относительно поверхности валка при прямом ходе клети определяется выражением:

Скоростные условия. При холодной периодической прокатке очаг деформации при прямом и обратном ходе клети состоит из зоны отставания 1, где направление сил трения совпадает с направлениями движения рабочей клети, и зоны опережения 2, где контактные силы трения направлены против движения рабочей клети (рис. 12.5). Протяженность зон отставания и опережения определяется радиусом ведущей валковой шестерни. Например, возможность скольжения металла относительно поверхности валка при прямом ходе клети определяется выражением:  где V M - скорость истечения металла; VM =

где V M - скорость истечения металла; VM = ; VKJ1 - поступательная скорость клети; Rx - радиус валка (переменный по длине и периметру ручья); Rш - радиус начальной окружности ведущей валковой шестерни; t - время рабочего хода.

; VKJ1 - поступательная скорость клети; Rx - радиус валка (переменный по длине и периметру ручья); Rш - радиус начальной окружности ведущей валковой шестерни; t - время рабочего хода.

П. Т. Емельяненко предложил определять Rш по упрощенной формуле

где R к - катающий радиус; Rб - радиус бочки валка; rт.ср - радиус калибра, усредненный по сортаменту стана, размерам заготовки и трубы.

При отношении RK/Rш > 1,0 по всей длине деформации наблюдается отставание металла относительно вала, при RK/Rш < 1,0 может наблюдаться как отставание, так и опережение.

Количественно величину скольжения определяют по следующей формуле

Для двухвалкового стана ХПТ коэффициент скольжения аск можно определить так:

Для двухвалкового стана ХПТ коэффициент скольжения аск можно определить так:

Критический угол щ х Ю. Ф. Шевакин рекомендует определять по упрощенной формуле:

Энергосиловые параметры процесса. В процессе холодной периодической прокатки каждое сечение заготовки деформируется в постоянно изменяющемся мгновенном очаге как при прямом, так и при обратном ходе клети.

Площадь контактной поверхности. Полную поверхность соприкосновения металла с валком можно представить состоящей из поверхности соприкосновения в зоне обжатия стенки и в зоне редуцирования (рис, 12.6)

Упрощенные формулы для определения площади контактной поверхности:

где η 3 = 1,26 - 1,30 - коэффициент формы контактной поверхности; Вх, Dx - ширина и диаметр ручья в рассматриваемом сечении; ΔSх -полное обжатие в очаге деформации; Rx - радиус валка по вершине калибра: Rx = Rб - Rx;ΔSх - обжатие по толщине стенки в очаге деформации.

Для определения горизонтальной проекции контактной поверхности при прямом или обратном ходе клети следует вместо Δ SX подставлять соответственно ΔTпр или ΔSоб.

Для определения горизонтальной проекции контактной поверхности при прямом или обратном ходе клети следует вместо Δ SX подставлять соответственно ΔTпр или ΔSоб.

В приведенных формулах не учитывается увеличение протяженности очага деформации за счет упругого сплющивания валков, свойственного холодной прокатке.

Для определения горизонтальной проекции контактной поверхности с учетом упругого сплющивания рекомендуется формула

где σв - временное сопротивление материала трубы при данной степени деформации.

Для определения средних нормальных контактных напряжении Ю. Ф. Шевакиным предложены следующие эмпирические формулы:

при прямом ходе клети

|

| при обратном ходе клети |

|

где nщ -коэффициент, учитывающий влияние среднего главного напряжения; f - коэффициент внешнего трения (для стали f = 0,08 — 0,12); S3 - толщина стенки заготовки, мм; R ш - радиус ведущей валковой шестерни, мм.

Для определения усилия металла на валки необходимо рассчитать калибровку ручья и определить давление в нескольких контрольных сечениях по длине ручья для того, чтобы установить наибольшее усилие.

Избежать предварительного расчета калибровки, мгновенных обжатий и других параметров можно, воспользовавшись формулой, по которой усредненное значение полного усилия металла на валки можно определить так:

где кσ - коэффициент, зависящий от характера упрочнения металла (для стали кσ = 1,42); σв50 _ временное сопротивление материала при 50%-ной деформации; Rcp - средний радиус обжимной зоны ручья: Rср = R - 0,5(r3 + rт); 11 - длина рабочей части ручья без калибрующего участка.

Приведенная формула (12.13) позволяет определить по допустимому полному усилию режим деформации т µΣдля конкретного стана.

Осевые усилия при прямом ходе клети составляют 6-10% величины полного усилия на валки, а при обратном ходе - 10 -15%. При прямом ходе в стержне оправки возникают усилия растяжения и сжатия, при обратном ходе - только сжимающие усилия. Возникновение больших осевых усилий при обратном ходе клети объясняется тем, что направление сил трения на всей поверхности ручья в этом случае совпадает с направлением движения клети и, кроме того, при обратном ходе возникают значительные вертикальные усилия на валки в связи с осуществлением пластической деформации за счет уменьшения упругой деформации деталей стана и прокатки металла, заполнившего выпуски калибра.

Величину осевого усилия можно также определить по приближенной формуле:

Q=nQPУ (12.14)

где пQ - коэффициент, зависящий от скоростных условий процесса и равный 0,08 -0,10.

Момент прокатки, необходимый для деформации металла, без учета потерь на трение и динамических потерь, расходуется на преодоление моментов от вертикальной составляющей полного усилия и осевого усилия.

Полный момент прокатки (для двух валков) определяется в зависимости от направления хода клети. При прямом ходе клети

Если осевое усилие при прямом ходе клети сжимающее (направлено против движения клети), то момент его осевого усилия суммируется с моментом от сил давления, а если осевое усилие растягивающее, то полный момент представляет собой разность моментов от сил давления и осевых сил.

При обратном ходе клети

Если осевое усилие при обратном ходе клети сжимающее (направлено по направлению движения клети), то полный момент представляет собой разность моментов от RΣоб и QΣоб, а если осевое усилие растягивающее (направлено против движения клети), то момент представляет собой сумму моментов от этих сил.

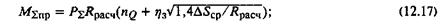

Определение моментов значительно упрощается с использованием величины усредненного полного давления:

при прямом ходе

при обратном ходе

где Rрасч - расчетный радиус валка, Rрасч = Rб - [(r3 + rT)/4]; ΔSср - среднее обжатие за цикл: ΔSср = (S3 — Sт)/nд; nд - коэффициент дробности деформации:  ;lобж - длина обжимной части ручья.

;lобж - длина обжимной части ручья.

|

Дата добавления: 2014-01-14; Просмотров: 4448; Нарушение авторских прав?; Мы поможем в написании вашей работы!