КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос 2.20. Конструктивные особенности центробежных насосов

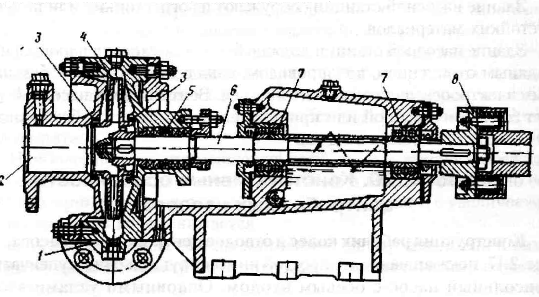

Конструкция рабочих колес и отводов центробежного насоса. На рис. 2.17. показан наиболее простой по конструкции одноступенчатый консольный насос с осевым входом. Основными узлами этого и других центробежных насосов являются: подвод насоса 2, рабочее колесо 4, отвод 1, уплотнения рабочего колеса 3, сальник 5, вал насоса б,

-67-

опоры вала 7. Вал насоса соединяется с приводящим двигателем с помощью муфты 5. Жидкость поступает в подвод насоса и перемещается рабочим колесом в отвод, который соединен с нагнетательным трубопроводом.

Рабочее колесо в большинстве насосов состоит из следующих частей: ступицы, переднего и заднего дисков и лопастей. Вращение вала насоса передается закрепленной на нем ступице и соединенному со ступицей заднему диску, а затем лопастям и переднему диску рабочего колеса.

Как видно, такой тип рабочего колеса аналогичен по своей конструкции колесу консольного насоса (см. рис. 2.17.), которое имеет два уплотнения (на переднем и заднем диске). Уплотнение на заднем диске колеса и разгрузочные отверстия позволяют уменьшить осевое давление, действующее на колесо.

В насосах многих типов применяется, как отмечалось выше, взаимно противоположное расположение рабочих колес, при котором в насосе имеются два подвеса и один отвод.

Такая конструкция центробежных насосов полностью исключает осевое давление. Они предназначены для подачи больших количеств жидкости. Применяются рабочие колеса с одним диском (полуоткрытые) и без дисков (открытые). В полуоткрытых и открытых рабочих колесах существенно уменьшены потери мощности на дисковое трение. Такие насосы имеют несколько меньшие осевые габаритные размеры, чем насосы с обычными рабочими колесами. Такая конструкция дает преимущества, например, в многоступенчатых скважинных насосах, где число ступеней достигает нескольких сотен, и уменьшение длины насоса приобретает большое значение. Отводы насосов могут быть спиральными и лопаточными.

Рис 2.17. Консольный насос

-68-

В многоступенчатых насосах отвод переходит в канал, подводящий жидкость к следующему рабочему колесу. Отвод при этом может быть кольцевым и с непрерывной лопаточной системой. Лопаточный отвод, а в многоступенчатом насосе узел отвода и подвода часто называется направляющим аппаратом.

Уплотнения в насосе. Уплотнения в насосе предназначаются для предотвращения утечек жидкости или проникновения воздуха в полости всасывания насоса, уменьшения утечек жидкости в зазорах между рабочим колесом и корпусом, отводом или направляющим аппаратом насоса и предотвращения утечек жидкости в месте уплотнения вала.

В консольном насосе проникновение воздуха на его вход возможно только через соединение входа с подводящим трубопроводом. В этом месте применяются различные уплотнения (во фланцевом соединении ушютнительные кольца, прокладки и др.). В насосе с выносными опорами устанавливаются уплотнения по вращающемуся валу. Применяются в основном уплотнительные устройства двух типов: сальники с уплотнениями из мягкого материала и торцевые уплотнения.

Сальник (рис. 2.18, а) состоит из упругой набивки 1 и грундбуксы 2, поджимающей набивку. Грундбукса подтягивается обычно двумя гайками, навинчивающимися на шпильки, которые ввинчены в корпус насоса (см. рис. 2.17.). Сальники, устанавливаемые на входе насоса, часто имеют полое кольцо (фонарь), к которому подается заградительная жидкость под небольшим давлением. В результате создается дополнительное препятствие попаданию воздуха на вход насоса.

В сальниках на выходе насоса иногда устанавливаются полые кольца для подвода охлаждающей или смазывающей жидкости или задержки и отвода подаваемых насосом токсичных или огнеопасных жидкостей.

Упругая набивка сальника прижимается к валу с большим усилением. Это вызывает нагрев и износ вала и набивки. Поэтому при подтягивании грундбуксы не следует прикладывать чрезмерное усилие, но в то же время необходимо поджимать набивку регулярно.

Упругая набивка обычно изготавливается из хлопчатобумажного шнура, пропитанного графитом и жиром. При высоких температурах применяется асбестовый шнур и другие специальные набивки. Упругая набивка сальника иногда чередуется с кольцами из антифрикционного металла которые применяются для отвода теплоты от вала, а в некоторых случаях для лучшей его центровки. Для предохранения вала от износа на него обычно надевается втулка.

Широкое распространение получили торцевые уплотнения (рис. 2.18, б), состоящие из неподвижного кольца 1, закрепленного в корпусе

- 69 -

Рис. 2.18. Сальниковое (а) и торцевое (6) уплотнения

насоса, и кольца 2, вращающегося с валом. Кольцо 2 прижимается к кольцу 1 пружиной 3, которая может располагаться и в неподвижных деталях. При применении заградительной жидкости, последняя подводится между двумя торцевыми уплотнениями. Давление на плоскости соприкосновения колец составляет 0,08-0,15 МПа. Кольца изготавливаются из износоустойчивых материалов (бронза, нержавеющая сталь, керамика, твердые сплавы, обработанный для получения повышенной твердости графит) и отличаются высокой точностью размеров и чистотой обработки поверхностей. Торцевые уплотнения применяются, в частности, в нефтяных магистральных насосах, подающих нефть и нефтепродукты с температурой от -15 до

+80 °С и содержанием механических примесей по объему не более 0,2 %. Торцевые уплотнения обеспечивают герметичность в месте выхода вала из корпуса насоса. К материалам пар трения торцевых уплотнений

-70-

предъявляются следующие требования: стойкость к воздействию подаваемой среды (потери по массе за 60 сут. не более 0,01 %), непроницаемость для подаваемой среды, отсутствие схватывания и заедания в момент пуска насоса, фрикционная теплостойкость (наработка до появления первой трещины не менее 3000 ч), значение коэффициента трения на контакте не более 0,1. Средняя наработка на отказ торцевых уплотнений нефтяных магистральных насосов составляет 10000 ч.

|

|

Дата добавления: 2014-11-06; Просмотров: 1029; Нарушение авторских прав?; Мы поможем в написании вашей работы!