КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторна робота № 3

|

|

|

|

Питання для самоконтролю.

9.1. За якими ознаками класифікують екскаватори?

9.2. В чому різниця технологічних процесів екскаваторів і драглайнів?

9.3. Що означає і в чому суттєва різниця режимів роботи екскаваторів «пряма лопата» і «зворотна лопата»?

9.4. Загальні складові вузли і агрегати екскаваторів із гнучким підвісом ковша та їх призначення?

9.5. Загальні складові вузли і агрегати екскаваторів із жорстким підвісом ковша та їх призначення?

9.6. Які види технологічного обладнання використовуються для розширення технологічних можливостей екскаваторів?

Машини ДЛЯ ПОДРІБНЕННЯ НЕРУДНИХ МАТЕРІАЛІВ. ЩОКОВІ ДРОБАРКИ

1. Мета роботи. Засвоїти призначення, будову, технологічний процес роботи щокових, конусних, роторних каменедробарок і методику підготовки їх до роботи.

2. Тривалість заняття – 4 академічні години.

3. Обладнання робочого місця: макети машин та робочих органів, плакати, технічні описи машин.

4. Місце проведення заняття:лабораторія №30 будівельних машин кафедри с.-г. машин та ангар для зберігання техніки.

5. Загальні відомості

Подрібненням називається процес послідовного скорочення розмірів кусків твердих тіл під дією зовнішніх сил від початкових великих до потрібних.

Процес п одрібненням матеріалів може мати як самостійне значення (отримання щебеню, порошкових матеріалів), так і підготовчий характер (виробництво напівфабрикатів при отриманні цементу). Основною сировиною для отримання нерудних будівельних матеріалів є гірські породи:

Ефективність процесу подрібнення багато в чому визначається фізико-механічними властивостями руйнованих гірських порід (міцністю, крихкістю, абразивністю і т. ін.).

|

|

|

Процес подрібнення характеризується крупністю початкового матеріалу, що поступає на подрібнення, крупністю і зерновим складом продукту подрібнення і ступенем подрібнення.

Крупність кожного шматка суміші характеризується його лінійними розмірами: довжиною l, шириною b і товщиною c, а також діаметром d, який може дорівнювати: середньоарифметичному значенню довжини, ширина і товщина куска, тобто d = (l+b+c)/3, середньо геометричному значенню цих величин, тобто  , або діаметру кола, описаного навколо ширини і товщини куска

, або діаметру кола, описаного навколо ширини і товщини куска  .

.

Крупність маси гірської породи, що поступає на подрібнення, залежить від процентного вмісту в ній шматків різного розміру, тобто від її зернового складу. Зерновий склад мас и може визначатися по її поверхні шляхом використання планограм і фотопланограм, за якими визначається сумарна площа. При цьому відносна площа (у %), займана шматками певного розміру, приймається рівною відносному вмісту шматків тієї ж великої в гірській масі.

Зерновий склад продукту подрібнення визначається розсіванням матеріалу на наборі сит з круглими отворами, крок яких рівний 5 мм при Dmax=40 мм і 10 мм при Dmax=I00 мм.

В залежності від зернового складу розрізняють наступні види подрібнення:

| Вид подрібнення | Значення параметрів, мм | |

| Dmax | dmax | |

| Подрібнення: - крупне - середнє - мілке | 1200…1500 300…100 100…30 | 100…300 30…100 5…30 |

| Помол - грубий - тонкий - надтонкий | 30…5 5…0,1 менше 0,1 | 5…0,1 0,1…0,05 менше 0,05 |

Ступінь подрібнення матеріалу є відношення розміру шматків початкового матеріалу до розміру шматків продукту подрібнення: i=D/d.

Подрібнення гірських порід може проводитися такими способами:

- механічним;

- фізичним;

- хімічним.

Найбільш поширений механічний спосіб, при якому матеріал руйнується в машині під впливом рухомого робочого органу. На матеріал можуть діяти навантаження від:

|

|

|

Існують різні способи подрібнення: розчавлювання (рис. 5.1, а), удар (рис. 5.1, б), стирання (рис. 5.1, в), вигин (рис. 5.1, г), розколювання (рис. 5.1, д), різання (рис. 5.1, е), вибухове дроблення (рис. 5.1, ж). У дробильно-помольних машинах подрібнення зазвичай здійснюють комбінованим способом.

Рис. 5.1. Схеми способів подрібнення

В залежності від величини вихідного матеріалу подрібнення механічним способом проводиться в дробарках або млинах (рис. 5.2).

Рис. 5.2. Схеми дробарок

Дробарки класифікуються за конструкцією і принципом дії на наступні типи:

- щокові (рис. 5.2, а), в яких дроблення матеріалу відбувається між двома щоками під дією роздавлюючих, розколюючих і стираючих навантажень;

- конусні (рис. 5.2, б), в яких матеріал дробиться між двома конічними поверхнями, одна з яких здійснює кругові коливальні рухи ексцентрично по відношенню до другої під дією роздавлюючих, ламаюючих і стираючих навантажень;

- валкові (рис. 5.2, в), в яких матеріал дробиться між валками, що обертаються назустріч один одному, під дією роздавлюючих і стираючих навантажень;

- ударної дії - молоткові і роторні (рис. 5.2, г і д), які створюють ударні навантаження (шарнірно підвішеними молотками, або билами на роторі) і стираючі об стінки корпусу і колосникові решітки.

Щокові дробарки застосовуються для крупного і середнього дроблення порід високої і середньої міцності. Робочий процес щокових дробарок відбувається в камері дроблення - замкнутому просторі, утвореному рухомою і нерухомою щоками. Руйнування кусків матеріалу здійснюється при зближенні рухомої і нерухомої щік (робочий хід); просування кусків по висоті камери дроблення і вихід роздробленого матеріалу з неї відбуваються при відході рухомої щоки від нерухомої (холостий хід). Отже, щокові дробарки є машинами циклічної дії, у яких цикл відповідає одному обороту приводного валу..

Рис. 5.3. Схеми щокових дробарок

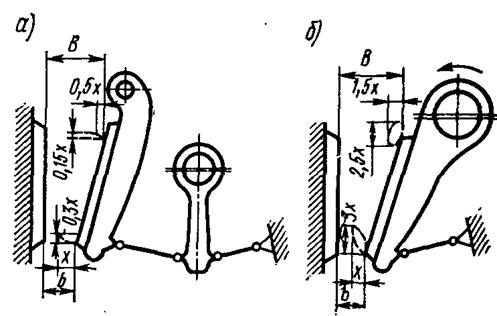

Залежно від кінематичної схеми щокові дробарки діляться на дві основні групи: з простим (рис. 5.3,а) і складним (рис. 5.3, б) рухом рухомої щоки.

У дробарок з простим гойданням щоки обертальний рух ексцентрикового приводного валу перетворюється за допомогою шатуна і розпірних плит в рух рухомої щоки, що коливається на підвішеній нерухомій осі - при цьому траєкторіями точок рухомої щоки є дуги кіл з центром в точці підвісу.

|

|

|

У дробарок із складним гойданням щоки остання підвішена безпосередньо на ексцентриковому приводному валу, а в нижній частині шарнірно з’єднана з плитою розпирання, що забезпечує точкам її поверхні рух по замкнутих траєкторіях. У верхній частині камери дроблення траєкторії представляють собою еліпси, близькі формою до кола; у нижній частині - витягнуті еліпси.

У дробарок з простим гойданням щоки (рис. 5.3,а) вертикальні складові ходу рухомої щоки вельми малі і складають (0,3... 0,15) х, що забезпечує її малий знос і тривалий термін експлуатації. В той же час горизонтальна складова ходу рухомої щоки у верхній частині невелика (0,5 х), що погіршує умови руйнування крупних кусків матеріалу і знижує продуктивність дробарки. До переваг дробарок з простим гойданням щоки слід віднести також значний виграш в силі при дробленні кусків великих розмірів і високої міцності і раціональний розподіл зусиль, що діють, в елементах машини. Недоліками цього типу дробарок є значні металємкість, енергоємкість, габарити машини, відсутність спонукаючої дії при розвантаженні матеріалу, громіздкість конструкції.

У дробарках з складним гойданням (рис. 5.3,б) вертикальне переміщення щоки велике (2,5... 3) х, що приводить до швидкого зносу робочих органів і неможливості дроблення абразивних і високоміцних матеріалів. В той же час наявність великого ходу стискування у верхній частині камери дроблення дозволяє руйнувати в цих машинах крупні куски матеріалу.

Дробарки з складним гойданням щоки компактніші, мають меншу масу і потужність привідного двигуна, високу врівноваженість рухомих частин, більшу продуктивність, проте вузол ексцентрикового валу працює у важких умовах і вимагає складного конструктивного рішення. У цих машин спостерігається підвищений знос дробильної плити.

Загальним недоліком щокових дробарок є їх циклічність роботи, що викликає пульсуючі навантаження на двигун і вимагає установки урівноважувальних пристроїв (маховиків). Крім того, коливальні рухи деталей машин, що володіють значною масою, викликають динамічні навантаження у вузлах машини і в фундаменті.

|

|

|

Основними конструктивними параметрами щокових дробарок є:

- розміри приймального отвору в найширшій верхній частині ширина В і довжина L;

- ширина вихідного отвору b - найменша відстань між дробильними плитами в камері дроблення при максимальному відході рухомої щоки (цей параметр змінний: значення b можна регулювати спеціальним пристроєм для зміни величини продукту або у разі зносу дробильних плит).

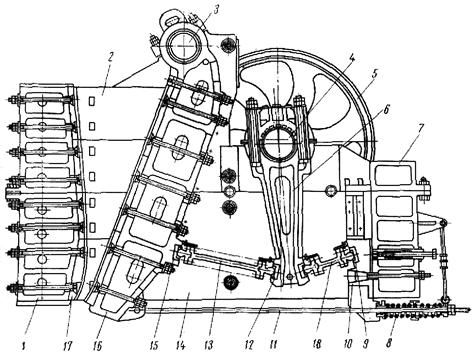

Дробарка з простим хитанням щоки представлена на рис. 5.4.

Рис. 3.4. Щокова дробарка з простим хитанням щоки

1 - передня стінка станини, 2 - змінні плити з зносостійких матеріалів; 3 - вісь, 4 - ексцентриковий вал, 5 - шків маховика; 6 - шатун, 7 - задня стінка станини; 8 - пружина; 9 - вкладиш; 10 - упор; 11 - тяга, 12 - гніздо з вкладишем, 13 - передня розпірна плита; 14 - бокова стінка, 15 - гніздо з вкладишем, 16 - рухома щока, 17 - нерухома щока; 18 - задня розпірна плита.

Огороджувальним елементом машини є станина, яка сприймає зусилля, що виникають при роботі, і забезпечує необхідну жорсткість. Станина утворюється передньою 1, задньою 7 і двома бічними 14 стінками. Станини дробарок виготовляються суцільними або збірними. Суцільні станини виготовляються у вигляді єдиної відливки або суцільнозварної конструкції. Збірні станини складаються з двох або трьох частин, що мають горизонтальний роз’їм і з'єднуються болтами. Такі станини більш зручні при транспортуванні і при монтажі машин.

Дробильний простір (камера дроблення) утворюється нерухомою щокою 17, прикріпленою до передньої стінки, рухомої щоки 16, шарнірно підвішеної на осі 3, і бічними стінками станини, які футерують змінними плитами 2, виготовленими зі зносостійких матеріалів.

Висота камери дроблення прямо пропорційна ступеню дроблення, у зв'язку з чим в останніх моделях машин її стараються збільшити.

Форма камери дроблення робить істотний вплив на процес подрібнення. Проведеними дослідженнями установлено, що при криволінійної формі камери дроблення продуктивність машини підвищується на 10...20% (при інших рівних умовах) за рахунок більш сприятливих умов руйнування матеріалу. У сучасних щокових дробарок профіль камери дроблення робиться криволінійним, хоча це ускладнює виготовлення та експлуатацію дробильних плит. Крім того, для підвищення однорідності готового продукту в нижній частині камери дроблення створюють паралельну зону шляхом скошування футеровки нерухомої щоки.

Крутний момент від електродвигуна передається за допомогою плоскопасової або клинопасової передачі і шківа-маховика 5 на приводний ексцентриковий вал 4, встановлений переважно в підшипниках ковзання. На невеликих щокових дробарках останнім часом приводний вал почали встановлювати в підшипниках кочення, що забезпечують більш високі швидкості обертання і менші втрати потужності. Установка підшипників кочення на великих машинах не знаходить широкого поширення через значне ускладнення вузла установки валу.

На валу 4 підвішений шатун 6, у нижній частині якого є гнізда з вкладишами 12 і 15 для розміщення передньої 13 і задньої 18 розпірних плит.

Шатуни дробарок виготовляються суцільнолитими і збірними. Збірні шатуни складаються з головки з підшипником, яка з'єднана тягами з нижнім упором до розпірних плит, забезпечених запобіжним пристроєм. Ці шатуни мають значно меншу вагу, але їх виготовлення і експлуатація вимагають високої кваліфікації обслуговуючого персоналу, що перешкоджає їх широкому поширенню.

Розпірні плити з'єднують шатун з рухомою щокою і задьою стінкою станини, причому задня розпірна плита, поміщена у вкладиш 9 на упорі 10 задньої стінки станини, служить запобіжним пристроєм. При попаданні в дробарку предметів, що не дробляться, вона ламається, оберігаючи машину від аварій.

При обертанні ексцентрикового вала нижня частина шатуна здійснює зворотно-поступальний рух, який через передню розпірну плиту, змушує рухливу щоку робити коливальні рухи. Траєкторії точок рухомої щоки являють собою дуги кіл з центром в точці підвісу.

При зближенні дробильних щік затиснений матеріал руйнується (робочий хід); при відході щік один від одного матеріал провалюється вниз до розвантажувальної щілини. Відходу рухомої щоки сприяє пружина 8, одягнена на тягу 11.

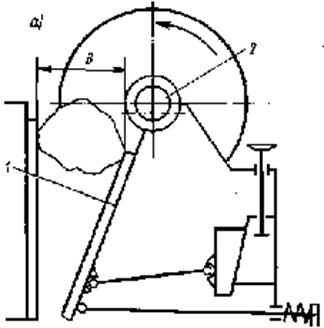

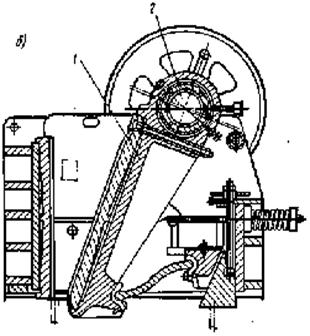

Дробарка зі складним хитанням щоки (рис. 3.5) за конструкцією простіше, ніж з простим хитанням, і має меншу масу.

|

|

Рис. 3.5. Щокова дробарка зі складним хитанням щоки:

(а) - кінематична схема, (б) - конструктивна схема

У ній відсутній шатун, а рухлива щока 1 підвішена безпосередньо до ексцентрикового валу 2, в результаті чого точки рухомої щоки рухаються по еліптичних траєкторіях з мінімальною різницею осей еліпса вгорі і максимальною внизу. Дроблення матеріалу відбувається в результаті роздавлювання, розколювання, зламу і стирання матеріалу. Дробарки зі складним хитанням щоки застосовують для середнього і дрібного дроблення порід середньої міцності. Складний рух щоки призводить до більш інтенсивного зносу дробильних плит і більш частої їх заміни.

6. Опис установки і методики експерименту

Вивчення конструкцій щокових дробарок проводиться на їх натурних зразках безпосередньо на робочому місці. Призначення та будову основних та змінних робочих органів вивчають біля стенда з робочими органами, з допомогою плакатного матеріалу та демонстрацією відеофільмів.

7. Послідовність виконання лабораторної роботи

7.1. Ознайомитись з правилами техніки безпеки та методикою вивчення конструкцій машин.

7.2. Вивчити загальну будову, процес роботи й технологічні регулювання щокових дробарок.

7.4. Вивчити будову, роботу та послідовність підготовки до роботи приводів щокової дробарки.

7.6. Скласти звіт.

8. Зміст звіту

8.1. Мета, способи і подрібнення нерудних матеріалів.

8.2. Нарисувати схему щокової дробарки з простим та складним гойданням рухомої щоки.

8.3. Описати технологічний процес роботи щокових дробарок та суттєві відмінності процесів дробарок з простим та складним гойданням рухомої щоки.

8.4. Зробити висновок за результатами роботи.

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 2519; Нарушение авторских прав?; Мы поможем в написании вашей работы!