КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор параметров пневматических приводов

Пневматических приводов.

Перед разработчиками пневматического оборудования стоит целый ряд проблем, которые тормозят внедрение пневмоприводов. Это проблемы повышения быстродействия (т.е. производительности привода), повышение надежности составных частей привода, придание приводу свойства адаптации к окружающим условиям производства (адаптация может производиться по переменной массе перемещаемого груза, переменной силовой нагрузке, по габаритам груза и т.д.). Данные проблемы известны давно, они относятся к числу «вечных» проблем – тех, которые находятся в постоянном решении, поскольку нет предела совершенству. Решение вопросов повышения производительности, надежности, универсальности и экономичности пневмоприводов позволит значительно расширить области применения пневмоприводов. Одним из направлений улучшения показателей работы пневмоприводов является применение прогрессивных методов проектирования, обеспечивающих возможность создания привода с требуемыми статическими и динамическими характеристиками и рациональный выбор параметров привода.

Основными производственно-технологическими требованиями к качеству привода являются: 1) необходимая точность, 2) в позиционном приводе апериодический характер изменения скорости; 3) высокое быстродействие; 4) изменение нагрузок в широком диапазоне, 5) минимальные размеры и масса. Совершенствование методов расчета переходных процессов облегчает нахождение оптимальных вариантов схемы привода и его параметров при проектировании.

Несмотря на простоту конструкции пневматических устройств, выбор параметров пневмопривода является достаточно сложной проблемой. В пневматических приводах с уменьшением диаметра цилиндра или проходных сечений элементов линий увеличивается опасность того, что не удастся реализовать требуемое быстродействие, поэтому конструктор обычно выбирает пневматические устройства с запасом (например, диаметр пневмоцилиндра обычно выбирают с запасом 150 – 200%), а на входных и выходных линиях устанавливают переменные дроссели для настройки привода на заданную скорость путем значительного перекрытия проходных сечений. Все это ведет к увеличению габаритов исполнительных двигателей, аппаратов управления и трубопроводов, повышению их стоимости и росту затрат сжатого воздуха на выполнение каждого цикла и, следовательно снижению и без того невысокого КПД пневмопривода. Сжатый воздух, как уже отмечалось выше, является одним из самых дорогих видов энергии, используемых в современной промышленности, и поэтому вопрос сокращения энергопотерь пневмосистем является актуальным. В пневмоприводах циклического действия, к которым относятся и пневмоприводы ПР, длину и диаметр трубопроводов, работающих в режиме наполнения и опорожнения (заполняемых сжатым воздухом и опоражниваемых в процессе отработки цикла) следует выбирать минимальными. Для снижения расхода воздуха пневмораспределитель необходимо размещать по возможности ближе к пневмодвигателю.[2]

Исходными данными при проектировании пневмопривода могут быть 1) время движения поршня, 2) время цикла пневмопривода с учетом подготовительного и заключительного периода, 3) требование обеспечить определенный закон движения поршня, 4) допустимое отклонение времени цикла и характера движения поршня от заданных условий при колебаниях нагрузки, давления в магистрали или других параметров, 5) ограничения по габаритам.

К искомым параметрам обычно относят диаметр цилиндра и проходные сечения трубопроводов и другой аппаратуры, устанавливаемой в линиях, которые связывают полости пневмоцилиндра с магистралью и атмосферой. К числу искомых параметров можно отнести соотношение между площадями поршня и штока, начальные объемы рабочей и выхлопной полостей. Таким образом при расчете даже простейших и широко используемых одно- и двусторонних пневмоприводов с пружиной и без нее приходится выбирать около 10 параметров. [11]

4.1.Основы статического расчета параметров приводов с цилиндрами двойного действия.

Расчет пневматического привода, также как и других Питов приводов, выполняют в два этапа: предварительный расчет, проверочный расчет. Целью предварительного расчета является определение основных параметров пневмопривода, номенклатуры и типоразмеров пневмооборудования. Проверочным расчетом уточняют основные параметры и соответствие выбранного пневмооборудования с учетом с учетом эксплуатации привода с максимальными нагрузкой и скоростью.

Исходными данными при проектировании обычно являются: принципиальная пневматическая схема, величины скоростей штока цилиндра или вала мотора, величины усилий на двигателе (сила полезного сопротивления), номинальное давление, длины пневмолиний, режим работы пневмопривода. Расчет выполняют в следующем порядке.

1. По заданному усилию определяют результирующую силу на штоке пневмоцилиндра:

Р=Рн+Ртр+Рт+Ри+Рпр,

где Ртр – сила вредного сопротивления (трения), Н;

Рн – сила полезного сопротивления (сила, для преодоления которой предназначен привод – вес груза, сила сопротивления присоединенного механизма и т.д.), Н;

Рт – сила тяжести поршня и присоединенных к нему движущихся частей без перемещаемого груза (учитывается при вертикальном расположении двигателя), Н.

Рпр – сила противодавления, Н.

Ри – сила инерции, Н.

Под результирующей силой понимают сумму постоянных сил, действующих на поршень. Сила тяжести движущихся частей Рт принимается во внимание при вертикальном расположении пневмодвигателя. Сила противодавления вычисляется по формуле Рпр=р2F2, где р2 – давление в выхлопной полости, F2 – площадь поршня со стороны выхлопной полости. В случае пневмоаппаратуры отсутствует сила полезного сопротивления Рн, элементы системы управления обычно нагружены только силами трения Ртр. Для пневмоцилиндров с диаметром поршня 0,05 м можно принять Ртр = 0,25рмF1, а с диаметром 0,3 м – Ртр = (0,03 ¸ 0,05)рмF1, где F1 – площадь поршня. В вертикальном приводе сила тяжести груза входит в Рн без изменения, в горизонтальном приводе сила тяжести груза умножается на коэффициент трения. Составляющие сил, действующих на поршень, считают положительными, если их направление совпадает с направлением силы трения, и отрицательными, если оно совпадает с направлением движущих сил.[11]

2. Определяют диаметр пневмоцилиндра по формуле (при условии, что выхлопная полость соединена с атмосферой):

;

;

где Ктр – коэффициент, учитывающий наличие в цилиндре сил трения (Ктр=0,75…0,9), б/р; Кз – коэффициент запаса по усилию (дл зажимных цилиндров Кз=0,9, для транспортирующих Кз=0,5…0,6), б/р; рном – номинальное давление, Па. Диаметр цилиндра определяется при силе инерции Ри=0 и силе противодавления Рпр=0.

Унифицированные пневмоцилиндры выбирают по рассчитанному внутреннему диаметру D (выбранный диаметр должен быть больше или равен расчетному) и ходу штока s. Ход штока определяют конструктивно в соответствии с кинематической схемой машины. Ход штока может составлять до (8…10)*D.

В приводе вращательно и поворотного действия определяют необходимый рабочий объем пневмомотора:

Vм=Мм/(0,159Dрhмех);

и мощность пневмомотора:

Nм=Ммnм,

где Мм – расчетный момент на валу пневмомотора, Dр - перепад давления на пневмомоторе, hмех – механический КПД мотора, nм – вращения вала мотора.

По рассчитанным величинам Vм и Nм и заданной частоте вращения nм выбирают мотор, у которого указанные параметры больше или равны расчетным.

3.Определяют действительную силу (или момент) на выходном звене двигателя.

Сила на штоке пневмоцилиндра одностороннего действия с пружинным возвратом: P=p/4D2pномhмех-Pпр

Для пневмоцилиндра двустороннего действия:

толкающая сила: P=p/4D2pномhмех;

тянущая сила: P=p/4(D2-dш2)pномhмех;

где D и dш – диаметры поршня и штока, мм; рном – номинальное давление сжатого воздуха в приводе, МПа; hмех – КПД (hмех»0,85), Рпр – сила противодавления и сопротивление возвратной пружины при крайнем положении поршня, Н.

4. Расход воздуха определяют по следующим формулам:

1) для пневмоцилиндров одностороннего действия:

Q=Vп*n/3600,

2) для пневмоцилиндров двустороннего действия

Q=(Vп+Vш)n/3600,

где Vп – объем рабочей (поршневой) полости цилиндра, м3; Vш объем штоковой полости, м3; n – число рабочих ходов поршня за 1 час.

3) для пневмомоторов

Qм=Vмnм/hо,

где Vм – рабочий объем пневмомотора, м3; nм – номинальная частота вращения, с-1; hо – объемный КПД.

5. По рассчитанному расходу и рабочему давлению выбирают пневмоаппараты.

6. Внутренний диаметр трубопровода рассчитывают по формуле:

,

,

где Q – расход воздуха, v – скорость сжатого воздуха (в магистральных трубопроводах 6…12м/с, в пневмолиниях 10…25 м/с), r0 – плотность воздуха при атмосферном давлении и температуре 200С (r0=1,253кг/м3), r - плотность воздуха при давлении в воздухопроводе и температуре 200С (при р=0,4МПа r=4,67 кг/м3). Затем выбирают ближайшее наибольшее номинальное значение внутреннего диаметра трубопровода.

7. Определяют общие потери давления воздуха, которые равны сумме потерь давления на прямых участках воздухопровода Dртр, на местных сопротивлениях Dрм (изгибах труб, расширениях и сужениях труб) и на пневмоаппаратах Dра (клапанах, распределителях и т.д.). Формулы для определения потерь давления приведены в главе 1.2 пособия.

8. Определяют КПД привода:

h=hоhмhг, где hо – объемный КПД, hм – механический КПД, hп – пневматический КПД.

Механический КПД определяется потерями на трение вращающихся и поступательно движущихся деталей привода. Объемный КПД зависит от величины утечек воздуха. Механический и объемный КПД рассчитываются как произведение соответствующих КПД пневмоустройств, входящих в привод.

Пневматический КПД:

hп=(рном-Dробщ)/рном, где рном – номинальное давление в пневмоприводе, а общие потери давления в приводе Dробщ=SDртр+SDрм.сопр+SDра,

8. Время срабатывания привода можно приблизительно определить по формуле:

t=D2s/(d2*v), где D и s диаметр и ход поршня цилиндра, м; d – внутренний диаметр подводящего воздухопровода, м; v – скорость течения воздуха в воздухопроводе, м/с.

4.3. Основы расчета переходных процессов в пневматических приводах.

Динамика пневмоприводов в общем случае описывается системой нелинейных дифференциальных уравнений, которые могут быть решены численными методами. Поэтому в зависимости от постановки задачи пользуются следующими подходами. Для приводов, выходное звено которых совершает движение от одного жесткого упора до другого, методика выбора параметров может быть построена на основании обработки большого числа численных решений уравнений динамики, представленных в виде безразмерных критериальных зависимостей (в виде номограмм). Для позиционных и следящих приводов пользуются традиционными для ТАУ методами, основанными на анализе решений линеаризованной системы уравнений. В обоих случаях целесообразен переход к безразмерным зависимостям, что позволяет получить обобщенные рекомендации.[11]

Математическая модель пневмопривода состоит из двух систем дифференциальных уравнений, одна из которых описывает поведение привода при прямом ходе, а другая – при обратном. Процессы, протекающие в пневмоприводе при прямом и обратном ходе, одинаковы по природе, поэтому система уравнений, описывающих поведение привода при обратном ходе, в общих чертах аналогична системе дифференциальных уравнений при прямом ходе. Поэтому обычно рассматривают и решают уравнения только для прямого хода.

К основным уравнениям динамики пневмопривода относятся уравнения изменения давления в камерах исполнительного пневмодвигателя и уравнение движения выходного звена двигателя.

Характер изменения давления в камере пневмодвигателя определяется интенсивностью подвода и отвода рабочей среды и протекающими в этой камере термодинамическими процессами. При описании последних сжатый воздух рассматривается как идеальный газ, давление и температура сжатого воздуха в напорной пневмолинии (источнике питания) полагаются неизменными, процессы в полостях - квазистационарными (т. е. давление и температура во всех точках объема камеры изменяются одинаково). Теплообмен между воздухом, заключенным в камере, и окружающей средой прямо не учитывается (вследствие модельных и вычислительных трудностей), но рассматриваются два предельных случая. В первом — считают, что процессы изменения состояния воздуха в камере протекают достаточно быстро, и влиянием на них теплообмена можно пренебречь. Этот случай будет рассмотрен далее. Во втором — интенсивность теплопередачи предполагается настолько высокой, что температура в камере успевает выравниваться в каждый момент времени с температурой окружающей среды (изотермический процесс). Этим предельным случаям соответствуют: первому - максимальная скорость протекания процесса в камере, а второму - минимальная, т. е. действительный процесс протекает со скоростью, занимающей промежуточное положение.[10, 11]

Процесс изменения давления в камере двигателя рассмотрим на примере проточной полости переменного объема произвольной формы, связанной одновременно с источником питания и атмосферой (рис. 4.1). Такая модель охватывает все рассматриваемые далее типы двигателей и способы управления давлением в рабочих камерах, а, следовательно, и движущей силой двигателя.[10]

Рис. 4.1. Расчетная схема проточной полости переменного объема.

Согласно первому закону термодинамики баланс энергии в камере (если пренебречь теплообменом) выражается соотношением:

dQм=dU+dL+dQв (4.1)

Энергия dQм, подводимая к камере с поступающим в нее сжатым воздухом из напорной пневмолинии (магистрали), идет, во-первых, на изменение внутренней энергии воздуха dU и, во-вторых, на работу расширения dL. Часть энергии dQa, выделяется в окружающую среду вместе с вытекающим из камеры воздухом.

После замены dQм = iмdmм, dQа = i×dmа, dU = d(u×m) = m×du+u×dm, dL = p×dV, а затем iм = cpTм, i = cpT, u = cvT, где mм, mа - соответственно массы втекающего в камеру вытекающего из нее воздуха; m - масса воздуха в камере; u - удельная внутренняя энергия воздуха в полости; iм, i - удельная энтальпия воздуха, поступающего в камеру из напорной пневмолинии и вытекающего из камеры в атмосферу; р — давление в камере; V — объем камеры; ср, сv - теплоемкость воздуха соответственно при постоянном давлении и постоянном объеме; Тм, Т - температура воздуха в напорной пневмолинии и в камере(рис. 4.1), выражение (4.1) примет вид:

cp ×Tм dmм- cp ×T×dmа=cv ×m×dT+ cv ×T×dm+p dV (4.2)

Из уравнения состояния воздуха рV=mRТ, где R=287 Дж/(кг*К) - газовая постоянная для воздуха при Т = 290 К, следует:

m dT=(1/R)*(p×dV+V×dp-R×T×dm) (4.3)

После подстановки (4.3) в (4.2), а также замены ср/сv=k, ср-cv=R (k-показатель адиабаты, равный для воздуха 1,4) получим:

k×R×Tм ×dmм-k×R×T×dma=k×p×dV+V×dp (4.4)

В выражении (4.4) dmм=Gм ×dt, dmа=Gа ×dt, где Gм и Gа – расходы воздуха втекающего в камеру и вытекающего из нее.

Для определения расходов используем формулу Сен-Венана, связывающую расход газа через отверстие с отношением давлений р за отверстием и рм перед ним.

,

,

где  ; m - коэффициент расхода, f - площадь проходного сечения отверстия, м2; pм – давление в напорной пневмолинии, Па; Tм – температура воздуха в напорной пневмолинии, К; j(s) - функция расхода при адиабатическом процессе (см рис 1.1).

; m - коэффициент расхода, f - площадь проходного сечения отверстия, м2; pм – давление в напорной пневмолинии, Па; Tм – температура воздуха в напорной пневмолинии, К; j(s) - функция расхода при адиабатическом процессе (см рис 1.1).

Таким образом, расход G возрастает с нуля (по мере уменьшения σ от единицы) до критического значения, когда σ=0,528. Дальнейшее уменьшение σ не приводит к росту расхода, который остается равным критическому.

Представим выражение (4.4) в виде

dp/dt=(k/V)(Gм ×R×Tм-Ga ×R×T-p×dV/dt) (4.5)

Уравнение изменения температуры воздуха в полости получим из выражения (4.3) после замены в нем dm=(Gм-Ga)dt и m=(p V)/(R T) и некоторых преобразований:

dT/dt=(T/V)dV/dt+(T/p)dp/dt-[R×T2/(p×V)]×(Gм-Ga) (4.6)

При изотермическом процессе (второй случай) выражения для dp/dt получается непосредственно из уравнения состояния воздуха:

dp/dt=(1/V)(Gм ×R×Tм-Ga ×R×T-p×dV/dt) (4.7)

Таким образом, для описания движения двустороннего пневмоцилиндра в общем случае необходимо иметь пять уравнений; по два уравнения изменения давления и температуры в камерах и уравнение движения поршня. При допущении о постоянстве температуры воздуха в камерах число уравнений уменьшается до трех.

Как показано в [2] в пневмоприводах общепромышленного назначения (т.е. при давлении питания не выше 1 МПа, окружающей температуре около 290 К) процессы изменения давления в камерах сопровождаются относительно небольшими изменениями температуры воздуха, особенно когда камеры проточные, причем процессы нарастания и падения давления в них следуют друг за другом. Поэтому при расчетах переходных процессов используется уравнение изменения давления вида (4.7).[10]

Когда пневмопривод работает в цикловом режиме с перемещением поршня от одного крайнего положения до другого, полости двигателя поочередно соединяются то с напорной пневмолинией, то с атмосферой. Соответствующие упрощенные уравнения для давлений в полостях двигателя могут быть получены из приведенных выражений путем удаления из них отдельных членов.

Для составления динамической модели циклового двустороннего пневматического привода с начальным перепадом давления его приводят к одномассовой модели, которая представлена на рис 1.3 (глава 1). В качестве звена приведения принимают выходное звено (шток) пневмоцилиндра, массу движущихся частей приводят к концу штока. Приведенная к штоку сила сопротивления Р технологических и прочих нагрузок в механизме учитывает также моменты и силы трения. Со стороны пневмопривода к приведенной массе m приложена движущая сила Рд=р1×F1-p2×F2, обусловленная абсолютными давлениями воздуха р1 и р2 в рабочей и выхлопной полостях цилиндра.

Для пневмоцилиндра (рис. 1.3) объемы полостей выражаются через площади поршня F1 и F2, а также координаты его положения в цилиндре соотношениями

,

,

где x01 и x02 - величины, характеризующие объемы рабочих полостей при начальном положении поршня; х — текущая координата поршня.

В рабочей (поршневой) полости двустороннего пневмоцилиндра идет процесс наполнения сжатым воздухом полости переменного объема, а в выхлопной процесс опорожнения. В выхлопной полости процесс изменения состояния воздуха описывается уравнением адиабаты. Выражая температуру Т2 через ее начальное значение Тм с помощью уравнения адиабаты, получаем

После подстановки V1 и V2, а также выражений для расхода Gм1 и Gа2 (расходы Gа1=0 и Gм2=0) в уравнение (4.7) будем иметь:

уравнение давления в рабочей полости

уравнение давления в выхлопной полости

Уравнение движения поршня при постоянных силах сопротивления имеет вид

где Р=Рн+Ртр+Рт, Ртр – сила вредного сопротивления (трения), Н; Рн – сила полезного сопротивления, Н; Рт – сила тяжести поршня и присоединенных к нему движущихся частей без перемещаемого груза (учитывается при вертикальном расположении двигателя), Н.

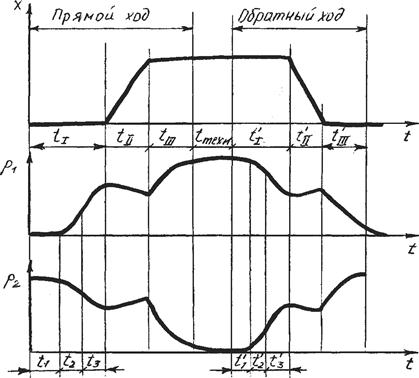

Циклограмма типового двустороннего пневмопривода с начальным перепадом давления на поршне показана на рис. 4.2.[11]

Прямой ход (обратный ход):

t1 (t1’) – время срабатывания распределителя;

t2 (t2’) – время распространения волны давления воздуха от распределителя до пневмодвигателя;

t3 (t3’)– время роста давления в рабочей полости до начала движения поршня;

tI = t1 + t2 + t3 (tI’ = t1’ + t2’ + t3’)–подготовительное время или время до начала движения поршня;

tII (tII’)– время движения поршня;

tIII (tIII’)– заключительное время, в течение которого давление в рабочей полости достигает необходимой величины;

tтехн – время технологической операции;

tпр=tI+tII+tIII (tобр=tI’+tII’+tIII’)– время прямого (обратного) хода.

Рис. 4.2. Циклограмма двустороннего пневмопривода.

Началом циклограммы на рис. 4.2 является момент включения управляющего устройства. Горизонтальные прямые на диаграмме перемещения x соответствуют интервалам времени выстоев поршня, а наклонные — интервалам времени его движения. Кривые на нижних диаграммах отражают процессы изменения давлений р1 и р2 воздуха соответственно в поршневой и штоковой полостях. Давление в первой из них начинает расти после открытия распределителя и этот процесс продолжается до начала движения поршня (время tI). В период движения поршня tII давление в рабочей полости может монотонно увеличиваться или увеличиваться с колебаниями в зависимости от соотношения конструктивных параметров привода и нагрузки. В штоковой полости давление воздуха, равное магистральному в исходном положении, при срабатывании распределителя начинает снижаться. После остановки поршня давление в полостях цилиндра приходит к исходной для обратного хода величине (в рабочей – рм, в выхлопной – ра) за время tIII. После выполнения заданной технологической операции управляющее устройство снова переключается и в той же последовательности начинается обратный ход поршня.

При расчете времени цикла пневмопривода временем открытия распределителя t1 обычно пренебрегают, при использовании пневматического распределителя это время рассчитывают аналогично расчету пневмодвигателя. Время распространения волны давления находят по формуле: t2 = l/vзв, где l – длина трубопровода, vзв – скорость распространения звука в воздухе (при T=290K vзв=341м/с). При расчетах силовых пневмоприводов промышленных роботов и пневматических приводов путевых машин временем t1 и t2 можно пренебречь.

Приложение

Условные графические обозначения пневматических элементов на принципиальных схемах.

Задача схематического изображения пневматических приводов – показать соединение составляющих элементов привода, их назначение, характер работы и направление движения рабочей среды. Условные графические обозначения пневматических устройств обычно строят по функциональному признаку на основе комбинирования обозначений, отражающих элементы выполняемой функции. Условные графические обозначения устанавливаются стандартами ISО 1219, ГОСТ 2.781-96 и ГОСТ 2.782-96.

Основные условные графические обозначения элементов пневматических приводов приведены в таблице 1. Символы размещают на схемах так, как они показаны в таблице, или повернув на 90°. Регулируемость во всех случаях обозначается наклонной стрелкой. Обозначения способов управления размещаются возле символа управляемого элемента по горизонтали или вертикали и могут быть обрамлены прямоугольным контуром. Если несколько элементов объединены в блок, их обозначения на схеме могут быть заключены в общую рамку из штрихпунктирных линий.

Графические обозначения распределителей строят из условных обозначений отдельных элементов и их комбинаций – позиций подвижного элемента, линий связи проходов и элементов управления. Распределители обозначаются с помощью квадратов, число которых равно числу позиций распределительного устройства. К полю, соответствующему исходной позиции, подводятся внешние линии пневмосети. Их число определяет линейность распределителя. Проходы (каналы) изображаются линиями со стрелками, показывающими направления потока рабочего тела в каждой позиции. Закрытый ход в позиции распределителя изображают прерыванием линии с перпендикулярной чертой. На принципиальных схемах распределители изображают в исходной позиции, к которой подводят линии связи. Для определения направления потока при переключении распределителя необходимо мысленно на место исходного поля поставить поле, соответствующее данной позиции. В сокращенной записи распределители обозначают дробью, в числителе которой указывают число линий, а в знаменателе – число характерных позиций. Например, пятилинейный двухпозиционный распределитель обозначают «Распределитель 5/2». Распределители непрерывного действия обозначают аналогично распределителям дискретного действия с добавлением двух параллельных линий, обозначающих бесконечное множество промежуточных рабочих положений.

На принципиальных схемах, а также на самих пневмоустройствах наносят обозначения присоединительных отверстий, что облегчает монтаж и наладку пневмоприводов. В большинстве пневмоустройств применена цифровая система обозначений, которая построена по следующему принципу. Цифрой 1 обозначают основное входное отверстие пневмоустройства — обычно это отверстие для подвода рабочей среды под давлением. Выходные отверстия, в которые подается рабочая среда, обозначают цифрами 2 при одном выходном отверстии, 2 и 4 при двух, 2, 4 и 6 при трех. Выхлопные отверстия, т. е. отверстия, с которыми могут соединяться выходные отверстия (кроме отверстия для подвода рабочей среды), обозначают соответственно цифрами 3, или 3 и 5, или 3, 5 и 7. Причем, обозначения наносят так, чтобы при соответствующем положении распределительного органа и соответствующем числе отверстий отверстие 2 соединялось с отверстием 3, отверстие 4 с отверстием 5, отверстие 6 с отверстием 7 (рис. 1).

Рис. 1. Примеры маркировки присоединительных отверстий пневмоустройств: а - трехлинейный распределитель; б - пятилинейный распределитель; в - обратный клапан; г - клапан ИЛИ; д - дроссель с обратным клапаном; е - редукционный клапан.

Отверстия, через которые рабочая среда подается в камеру управления, обозначают двумя цифрами: первая цифра - 1 - основное входное отверстие; вторая цифра - то выходное отверстие, с которым соединяется отверстие 1. Например, отверстие 12 означает, что отверстие 1 соединится с отверстием 2 при подаче рабочей среды в отверстие 12. Для трехлинейных распределителей вторая цифра 0 означает, что в этом положении распределительного элемента отверстие 1 заперто.

Регулирующая аппаратура изображается в виде прямоугольного поля, внутри которого помещаются значки, показывающие функцию аппарата. Если стрелка упирается в линию сети, проход для воздуха в исходном положении открыт, если стрелка смещена относительно линии пневмосети, в исходном положении проход заперт.

Каждый элемент на принципиальной схеме должен иметь буквенно-цифровое позиционное обозначение, состоящее из буквенного обозначения (прописные буквы русского алфавита) и порядкового номера (начиная с единицы, в пределах группы элементов или устройств, которым на схеме присвоено одинаковое буквенное обозначение). Если на схеме имеется только один элемент, допускается номер не ставить. Буквенно-цифровые обозначения проставляются на схеме рядом с условными графическими обозначениями элементов и устройств с правой стороны или над ними.

В импортных схемах элементам привода присваивают цифровой индекс. При этом исполнительным механизмам и их цепям управления присваивают нумерацию по порядку, а элементы той или иной цепи управления обозначают индексами, состоящими из порядкового номера цепи и кодового числа. Энергообеспечивающей части привода присваивают номер «0».

Буквенно-цифровое позиционное обозначение элементов:

А – устройство

АК – аккумулятор

АТ – аппарат теплообменный

Б – бак

ВД – влагоотделитель

ВН – вентиль

ВТ – вытеснитель

Г – пневмоглушитель

Д – поворотный двигатель

ДП – делитель потока

ДР – дроссель

ЗМ – гидрозамок

К – клапан

КД – гидроклапан давления

КМ - компрессор

КО – обратный клапан

КП – предохранительный клапан

КР – редукционный клапан

М – пневмомотор

МН – манометр

МР – маслораспылитель

ПГ – пневмогидропреобразователь

Р – распределитель

РД – реле давления

РП – регулятор расхода (потока)

РС – ресивер

С – сумматор потока

Т – термометр

Ф – фильтр

Ц – цилиндр

Допускается линиям связи присваивать порядковые номера, начиная с единицы, как правило, по направлению потока рабочей среды. Номера дренажным линиям присваиваются после номеров всех линий связи.

Данные об элементах схемы записываются в перечне элементов, который помещают на первом листе схемы (в правом верхнем углу), либо выполняют в виде самостоятельного документа. Перечень имеет следующие графы: 1) позиция; 2) наименование: 3) количество; 5) примечание. Элементы в перечень записываются в алфавитном порядке буквенных позиционных обозначений, в пределах каждой группы элементы располагаются по возрастанию порядковых номеров. В графе "Примечание" перечня элементов рекомендуется указывать технические данные элементов.

Принципиальные пневматические схемы обычно выполняют без соблюдения масштаба, но существуют рекомендации по соотношению размеров элементов пневматических и гидравлических схем (рис. 2). Действительное пространственное расположение элементов не учитывается или учитывается приближенно. Графические обозначения следует располагать на поле схемы таким образом, чтобы получить линии связи наименьшей длины, а также наименьшее число их изломов и пересечений. На поле схемы допускается помещать различные технические данные, таблицы, диаграммы и т.п.

Рис. 2. Рекомендуемые соотношения размеров элементов принципиальных пневматических и гидравлических схем.

Таблица 1.

|

|

Дата добавления: 2014-10-15; Просмотров: 7547; Нарушение авторских прав?; Мы поможем в написании вашей работы!