КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные технологические термины

|

|

|

|

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Обработкой металлов резанием называют процесс снятия стружки с заготовки режущими инструментами с целью получения необходимой формы, точности размеров и чистоты поверхности, заданных чертежом детали.

Обработка металлов резанием имеет в машиностроении большое значение, так как необходимая точность и чистота поверхностей деталей машин, назначаемые конструкторами, в подавляющем большинстве случаев обеспечивается лишь обработкой на металлорежущих станках.

К обработке резанием относят такие виды обработки как сверление, токарные виды обработки, фрезерование, шлифование, доводочные операции и др.

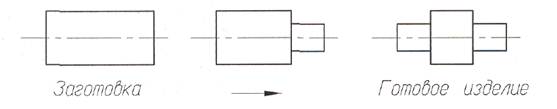

Производственный процесс – совокупность действий, в результате которых материал (или заготовка) превращаются в готовую заводскую продукцию (рис. 1).

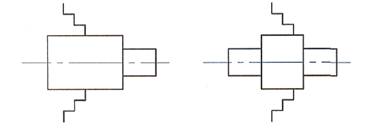

Технологическая операция – часть технологического процесса, выполняемая над определенной деталью, одним рабочим непрерывно и на одном рабочем месте (рис. 2).

Технологический процесс – часть производственного процесса, предназначенная для изменения формы, размеров и физических свойств или состояния изготавливаемой детали (заготовки).

Установка – часть операции, выполняемая при неизменном закреплении обрабатываемой детали (рис. 3).

Позиция – каждое из различных положений детали (или инструмента) относительно станка при неименном ее закреплении (рис. 4).

Переход – часть технологической операции (установка, позиция), выполняемая

а) над одним участком поверхности;

б) одним (или несколькими одновременно) инструментом при неизменном режиме обработки (рис. 5).

Проход – каждый из нескольких одинаковых непосредственно следующих друг за другом переходов (рис. 6).

|

|

|

При обработке резанием в зависимости от назначения детали применяются следующие виды заготовок:

1. Отливки из чугуна, стали и цветных металлов.

2. Поковки из стали и цветных металлов.

3. Сортовой прокат.

4. Неметаллические конструкционные материалы.

5. Сварные металлоконструкции.

Припуск на обработку – слой металла, срезаемый в процессе изготовления детали.

При серийном производстве припуск на обработку следует сводить к минимуму, используя способы получения точных заготовок или применяя безотходную технологию. При производстве нестандартного оборудования припуск может составлять от 50 до 90% веса детали.

Перед обработкой заготовки проходят операцию разметки (если не используются способы обработки по копиру или по программе).

Разметкой называется операция нанесения на поверхности заготовки рисок (линий), необходимых для последующей обработки ее режущим инструментом.

Рисунок 1. Производственный процесс

Рисунок 2. Технологическая операция (в данном случае токарная)

установка 1 установка 2

Рисунок 3. Установка

Рисунок 4. Позиция

Рисунок 5. Переход

Рисунок 6. Проход

Разметка производится:

1) для проверки соответствия формы и размеров заготовки чертежным данным;

2) для нанесения на заготовку центров отверстий, осей симметрии всей заготовки или ее частей и границ обработки с учетом правильного распределения припусков.

Разметку начинают с выбора базы, т.е. той поверхности, по отношению к которой должны быть определены положения других обрабатываемых поверхностей и от которой производится отсчет размеров.

Соблюдение постоянства базы позволяет существенно уменьшить ошибки при последовательных установках детали в процессе ее обработки.

Базы подразделяются на конструкторские, технологические и сборочные.

Конструкторской базой называют поверхность, линию или точку, относительно которой на чертеже детали координируется положение другой поверхности, линии или точки детали.

|

|

|

Технологические базы – используются в процессе механической обработки детали.

Технологические базы подразделяются на исходные, установочные и измерительные.

Установочными базами называют такие поверхности детали, которыми деталь устанавливается для обработки в определенном положении относительно станка и режущего инструмента (рис. 7).

В качестве установочных баз могут быть выбраны как обработанные, так и необработанные поверхности детали.

Если приняты необработанные поверхности, то такие базы называют черновыми базами. В противоположность им обработанные поверхности, принимаемые за установочные базы, принято считать чистовыми базами.

Сборочная база – это поверхность (линия или точка поверхности), которая определяет положение данной детали относительно других деталей в собранном узле или машине.

Оборудование и инструмент для разметки изображены на рис. 8.

Разметку ведут на разметочной плите, размеры плиты выбирают в соответствии с габаритами заготовки. Для того, чтобы риски были лучше видны на светлой поверхности металла, эту поверхность предварительно покрывают специальной нитроэмалью фиолетового цвета или натирают мелом. В местах пересечения осевых рисок и в центре окружностей кернером набивают углубления. Эти углубления при засверловке отверстий препятствуют уводу сверла в сторону.

При обработке резанием твердость режущего инструмента должна значительно превышать твердость обрабатываемого материала детали, чтобы инструмент мог врезаться в металл и снимать стружку.

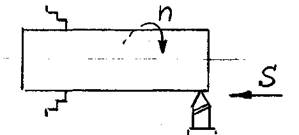

Рабочее движение, скорость которого больше скорости остальных рабочих движений, принято называть главным движением, а скорость этого движения – скоростью резания; остальные рабочие движения называют подачей.

Скоростью резания называют путь перемещения режущей кромки инструмента относительно обрабатываемой детали в единицу времени. v –м/мин., а для шлифования v –м/с. При вращательном движении число оборотов детали (шпинделя) вычисляется по формуле:

где v – скорость резания в м/мин.;

|

|

|

d – диаметр детали (или вращающегося инструмента) в мм;

n – число оборотов в минуту.

При прямолинейном возвратно-поступательном движении число двойных ходов определяется по формуле (например, для строгальных или продольно-фрезерных станков)

, где: v – скорость резания в м/мин.; l – длина хода в мм.

, где: v – скорость резания в м/мин.; l – длина хода в мм.

Подачей S называется перемещение инструмента относительно заготовки, необходимое для снятия стружки.

Рисунок 7. Установочные базы

Рисунок 8. Оборудование и инструмент для разметки

а – разметочная плита; б – масштабная линейка; в – реймус;

г – угольник; д – чертилка; е – циркуль; ж – кернер.

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 946; Нарушение авторских прав?; Мы поможем в написании вашей работы!