КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Надежность теплоэнергетического оборудования ТЭС 9 страница

|

|

|

|

Прогиб ротора проверяется каждый капитальный ремонт. Также во время капитальных ремонтов определяется состояние фланцев роторов и полумуфт методами МПД или ВТК.

Структура металла высокотемпературных ступеней оценивается после выработки паркового ресурса и далее – по результатам диагностирования. Выполняется микроструктурный анализ и измеряется твердость металла.

2.2. Валы роторов низкого давления.

Наиболее изнашиваемыми элементами являются шейки вала из-за многоцикловой усталости при нарушении центровки, из-за подкалки металла при нарушении смазки, повреждении вкладышей или осевого задевания. Также повреждаются кольцевые проточки на валу из-за коррозионной усталости.

Состояние этих элементов контролируется методами МПД или ВТК, акустической эмиссии, измеряется твердость металла. Шейки вала контролируются каждый капитальный ремонт, кольцевые проточки проверяются после 100 тыс. часов, далее каждые 50 тыс. часов.

2.3. Насадные диски роторов среднего и низкого давления.

На дисках повреждаются все элементы: шпоночный паз, полотно, ступица, обод, радиусные переходы. Причинами повреждения являются процессы коррозии, эрозионный износ и задевание дисков о статор. Состояние дисков контролируется визуальным смотром и методами МПД, ВТК и УЗК. В местах задевания определяется твердость металла. Измерения производятся каждые 50 тыс. часов, но не реже чем через 300 пусков.

2.4. Рабочие лопатки в зоне фазового перехода и рабочие лопатки последних ступеней.

Повреждаются входные и выходные кромки, отверстия под проволоку, хвостовики. У лопаток в зоне фазового перехода причинами повреждения являются язвенная или общая коррозия, усталостные трещины, задевания. У лопаток последних ступеней происходит эрозионный износ на периферии входной кромки и на выходной кромке в прикорневом сечении. Может произойти отрыв стеллитовых пластин. В местах припайки стеллитовых пластин из-за подкалки основного металла развиваются усталостные трещины. Такие трещины могут появиться также на входных и выходных кромках.

|

|

|

Состояние лопаток проверяется визуальным осмотром, а также методами МПД и ВТК. Производится УЗК хвостовиков и кромок. Измерения выполняются каждые 50 тыс. часов, но не реже чем через 300 пусков.

2.5. Подшипники.

В подшипниках может произойти выплавление баббита, повреждение корпуса или вкладышей из-за нарушения смазки, высокой вибрации или дефектов изготовления. Состояние подшипников проверяется измерением температуры баббита и контролем абсолютных и относительных перемещений элементов подшипника. Эти параметры измеряются непрерывно в процессе эксплуатации. В каждый средний и капитальный ремонт измерения зазоров и толщины вкладышей.

2.6. Система регулирования и защиты.

Надежность работы системы зависит от состояния подвижных золотников, перемещения которых могут быть затруднены из-за попадания грязи или перекосов. Состояние золотников проверяется во время каждых текущих и аварийных ремонтах.

2.7. Стопорные и регулирующие клапаны.

Повреждение клапанов связано в первую очередь с появлением трещин на поверхности корпусных деталей вследствие ползучести или малоцикловой усталости, а также разрушением штоков по механизму ползучести или заклиниванием штоков и неплотной посадкой клапанов.

Состояние корпусных элементов проверяется визуальным осмотром, методами МПД, УЗК, вихретоковым контролем, а также исследованием структуры металла на вырезках и сколах. Диагностика состояния проводится каждые 25 тыс. часов, но не реже чем через 300 пусков. Состояние штоков определяется визуальным осмотром и методом МПД при каждом среднем и капитальном ремонтах.

|

|

|

2.8. Система смазки.

Здесь контролируется состояние маслопроводов, фланцевых соединений, сальниковых уплотнений насосов и запорной арматуры. Проверяется также состояние трубных досок маслоохладителей. Повреждения возникают вследствие коррозии, некачественной сварки, усталости из-за вибрации. Могут возникнуть неплотности фланцевых соединений из-за износа уплотнительных материалов или ослабления сборки. Состояние элементов оценивается визуальным осмотром, а также методами МПД и УЗК. Плотность соединений проверяется при послемонтажных и послеремонтных опрессовках. Эти работы проводятся каждый капитальный ремонт.

В процессе работы происходит снижение качества турбинного масла, так называемое старение масла. Снижается концентрация функциональных присадок, в масле увеличивается содержание влаги и механических примесей.

Контроль качества масла производится постоянно. Химическими методами определяется кислотное число, показатели термоокислительной стабильности, антикоррозионные и деэмульгирующие свойства, наличие механических примесей, воды и шлама, содержание воздуха в масле.

2.9. Система обеспечения относительных перемещений элементов статора и ротора.

Повреждаются шпонки и скользящие поверхности, меняются зазоры. Причинами повреждений являются ненормативные нагрузки на лапы цилиндров от присоединенных трубопроводов, снижение жесткости фундаментов, задиры в пазах и на шпонках, асимметрия нагрева лап цилиндров от протечек пара, неправильно выставленные зазоры в проточной части турбины, повышенное трение на скользящих поверхностях.

Состояние системы оценивается по относительным и абсолютным расширениям элементов турбины, контроль расширений производится постояно оперативным персоналом.

2.10. Фланцевые разъемы корпусных деталей турбины.

Здесь изнашиваются поверхности фланцевых разъемов, гнезда под шпильки, сами шпильки и гайки крепежа. В результате процессов ползучести и термоусталости возникают и развиваются трещины. Вследствие релаксации напряжений в шпильках снижается плотность соединений. Состояние фланцевых разъемов и крепежа контролируется визуальным осмотром методами ВТК, МПД, УЗК каждый капитальный ремонт.

|

|

|

2.11. Диафрагмы турбины.

Проверяется состояние направляющих лопаток и плоскости диафрагмы. Вследствие длительного воздействия высоких температур в металле возникают трещины, может измениться форма лопаток. Состояние металла оценивается визуальным осмотром и методом МПД. Контроль состояния проводится каждый капитальный ремонт.

3. Газовая турбина

У роторов повреждаются ободы и отверстия в них, диски, осевой канал, сварные швы свариваемых частей ротора. У насадных дисков появляются трещины на поверхностях и в отверстиях ободов. На стяжных болтах и гайках возникают трещины в местах концентраторов напряжений. Причинами повреждений являются процессы ползучести и малоцикловой усталости, а также исходные металлургические дефекты. У ротора компрессора вследствие малоцикловой усталости трещины появляются на радиусных переходах. Состояние элементов оценивается визуальным осмотром и методами ВТК, МПД и УЗК. При пиковом режиме работы диагностику проводят через каждые 5 тыс. часов или 1200 пусков, при полупиковом – через каждые 30 тыс. часов или 600 пусков, при базовом режиме – каждые 60 тыс. часов или 100 пусков.

У рабочих и направляющих лопаток первых двух ступеней износу подвержены входные и выходные кромки лопаток, кромки отверстий, хвостовики. Причинами повреждений являются процессы ползучести и усталости, деградация свойств металла вследствие длительного влияния высокой температуры, исходные металлургические дефекты. Состояние лопаток определяется при визуальном осмотре, а также методами МПД, УЗК, люминесцентной дефектоскопии. Диагностику проводят у турбин, работающих в пиковом режиме, через каждые 1200 часов или 300 пусков, при полупиковом режиме - через 15 тыс. часов или 100 пусков, при базовом режиме – каждые 30 тыс. часов или 50 пусков.

Подшипники, система смазки и фланцевые разъемы корпусных деталей турбины повреждаются по тем же причинам, что и соответствующие элементы паровой турбины. Контроль их состояния производится каждый капитальный ремонт. Качество масла контролируется постоянно.

|

|

|

Лекция 16. ПРОГНОЗИРОВАНИЕ СОСТОЯНИЯ ОБОРУДОВАНИЯ ПО РЕЗУЛЬТАТАМ ЭКСПЛУАТАЦИИ БЕЗ ОТКАЗОВ.

Энергетическое оборудование относится к классу высоконадежных изделий. Для многих элементов статистика отказов и особенно статистика достижения предельных состояний либо полностью отсутствует, либо недостаточна для прямой статистической оценки показателей надежности, однако при этом имеются данные об изменении определенных параметров элементов в испытаниях или эксплуатации ограниченной продолжительности.

Случайный характер появления отказов определяет и подход к анализу надежности. Полученные в процессе эксплуатации оборудования данные о его состоянии следует рассматривать как реализации некоторого случайного процесса.

При составлении прогноза остаточного ресурса элементов оборудования будем считать, что известен некоторый определяющий параметр элемента х, случайно изменяющийся в процессе эксплуатации или испытаний. Выход этого параметра за установленную границу х мах приводит либо к отказу элемента, либо к достижению им предельного состояния, после которого его эксплуатация прекращается.

Задача прогноза состоит в определении по разности предельного х мах и наблюдаемого х наб значений определяющего параметра х остаточного ресурса элемента t ост= t рес – t наб.

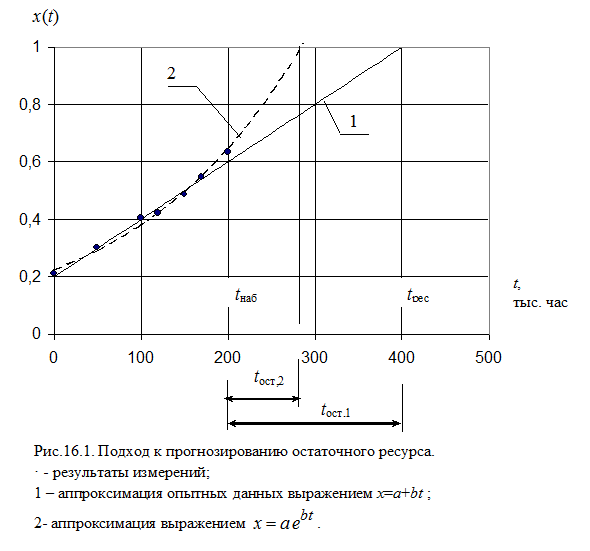

Этот подход позволяет количественно прогнозировать надежность неотказавших изделий, включая уникальные образцы оборудования. Его недостатком является возможность значительных погрешностей оценки. Сущность метода прогноза показана на рис.16.1.

При оценке остаточного ресурса элементов энергетической установки в качестве определяющего параметра x (t) может выступать внутренний или выходной параметр элемента, например, величина деформации, износа, глубина проникновения коррозии или микротрещин, изменение кристаллической структуры металла и т.д. По изменению этих параметров в зависимости от наработки t можно судить о приближении элемента к отказу или предельному состоянию, которые наступают при достижении процессом x (t) границы работоспособности х мах.

Наряду с прямыми показателями в качестве определяющего параметра х могут быть использованы некоторые интегральные внешние характеристики процесса эксплуатации элемента, называемые интегральными показателями старения. Такой характеристикой может быть длительность простоев, вызванных отказами элементов за определенный период эксплуатации, или затраты на восстановление работоспособности элемента после отказов за указанный период, или величина текущих расходов на обслуживание оборудования и т.д. Наиболее общим параметром является рассчитываемая по результатам нескольких независимых методов измерений доля износа, для которой предельное значение х мах=1.

После выбора определяющего параметра x (t) и границы работоспособности х мах задача оценки остаточного ресурса оборудования сводится к следующему: по имеющейся информации о фактических реализациях процесса x (t) на ограниченном интервале эксплуатации или испытаний элемента [0,.., t наб] требуется определить время пересечения границы х мах. Информация о процессе x (t) может представлять либо запись непрерывных кривых, либо отдельные случайные значения процесса x (t) в дискретные моменты t i на интервале [0,.., t наб].

Для определения времени t рес необходимо найти способ экстраполяции параметра x (t) от x наб до х мах. Обычно для этой цели используются двухпараметрические монотонные случайные процессы x = f (t) вида

, (16.1)

, (16.1)

Параметры идентификации процессов a и b определяются по результатам наблюдений с помощью метода наименьших квадратов. Момент достижения предельного состояния находится как результат решения уравнения  .

.

Существенным является выбор вида модельного процесса. На рис.16.1 нанесены две линии, первая из которых соответствует процессу вида  , а вторая -

, а вторая -  , точками нанесены результаты измерений. При достаточно близком совпадении кривых на отрезке [0,.., t наб] результаты прогноза на участке экстраполяции для интервала [ t наб,…, t рес] принципиально различны. Аппроксимация процесса износа линейной функцией дает значение остаточного ресурса, превышающее более чем в два раза соответствующую величину при представлении процесса износа экспоненциальной зависимостью.

, точками нанесены результаты измерений. При достаточно близком совпадении кривых на отрезке [0,.., t наб] результаты прогноза на участке экстраполяции для интервала [ t наб,…, t рес] принципиально различны. Аппроксимация процесса износа линейной функцией дает значение остаточного ресурса, превышающее более чем в два раза соответствующую величину при представлении процесса износа экспоненциальной зависимостью.

Формально эти представления равноправны, поскольку адекватность описания реального процесса каждым из них подтверждается статистическими критериями. Если нет существенных оснований отдать преимущество какому-либо одному описанию, то все они должны рассматриваться на равных основаниях.

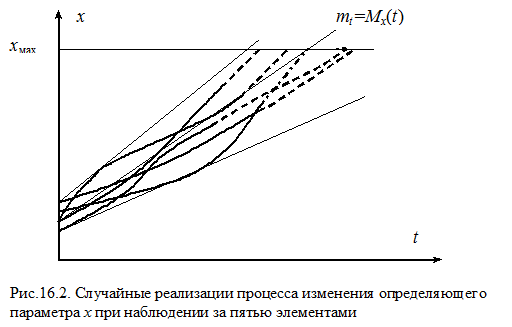

Увеличить достоверность прогноза можно за счет выбора модельного процесса по наблюдениям за несколькими объектами. Если рассматривать результаты наблюдения за одним элементом как одну реализацию случайного процесса, общего для всей совокупности однотипных элементов оборудования, то для определения параметров модельного процесса и оценки его адекватности можно использовать результаты измерений состояния всех однотипных элементов.

В этом случае данные о всех измерениях образуют пучок линий, характер которых показан на рис.16.2.

Наличие нескольких реализаций процесса позволяет для каждой реализации найти параметры модельного процесса, определить средние значения и разброс параметров, найти закон распределения этих параметров и с помощью моделирования случайного процесса дать вероятностную оценку времени достижения предельного состояния конкретным элементом оборудования.

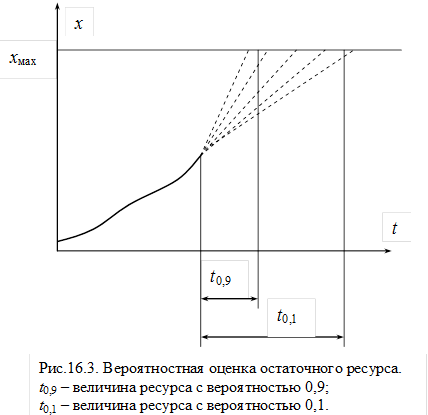

Для моделирования случайных процессов наиболее пригоден метод статистических испытаний (метод Монте-Карло). Сущность метода, показанная на рис.16.3, заключается в следующем.

В соответствии с найденными законами распределения случайным образом выбираются параметры модельного процесса. Далее численным методом определяется время пересечения границы x мах. Расчеты повторяются достаточно большое количество раз. В результате их образуется набор значений t ост, которые рассматриваются как реализации случайной величины T ост. По набору данных рассчитываются статистические характеристики случайной величины, определяется ее закон распределения и находится доверительный интервал, например, для значений доверительной вероятности 0,1 и 0,9.

Интервальная оценка остаточного ресурса позволяет принять более обоснованное решение о необходимости замены элемента в ближайший плановый ремонт.

Лекция 17. ПРОГНОЗИРОВАНИЕ ПОВРЕЖДЕННОСТИ МИКРОСТРУКТУРЫ МЕТАЛЛА ГИБОВ ПАРОПРОВОДОВ ПО ОСТАТОЧНОЙ ДЕФОРМАЦИИ.

Трубопроводы, работающие при высокой температуре и давлении пара, относятся к объектам, представляющим потенциальную опасность жизни и здоровью людей, которая может реализоваться в случае разрушения элементов трубопроводов. В процессе ползучести происходят необратимые изменения, увеличивающие вероятность разрушения элементов: увеличивается пластическая деформация элементов, в металле возникают и развиваются несплошности в виде пор и микротрещин, легирующие элементы переходят из основного металла в карбиды, снижается механическая прочность, у гибов паропроводов уменьшается овальность. Нормативные материалы, регламентирующие условия работы и контроля состояния металла паропроводов, устанавливают предельные значения этих характеристик, при превышении которых эксплуатация элементов признается опасной и запрещается.

Наибольшие изменения структуры и свойств металла, приводящие к разрушению, происходят в гибах трубопроводов, поэтому состояние всего трубопровода оценивается по состоянию гибов, оцениваемого по величине произошедших изменений каждого контролируемого параметра. Диагностика состояния производится, как правило, во время капитальных ремонтов, т.е. не чаще чем один раз в пять лет. При этом изменения одних параметров производится при каждом обследовании, а другие проверяются значительно реже.

Объем информации, получаемой при плановом контроле состояния, достаточен для достоверной оценки текущего состояния. Однако безопасность эксплуатации оборудования должна быть обеспечена не только на момент проведения обследования, но также на период будущей эксплуатации до следующего обследования. В этой связи актуальной становится задача прогнозирования состояния.

В общем случае для получения полной оценки состояния необходимо иметь информацию по каждому контролируемому параметру. Соответственно по каждому параметру желателен прогноз изменения его величины в будущем. Для проведения такого прогноза необходимы математические модели, связывающие значения каждого параметра с конструкцией элемента и условиями его работы. В настоящее время для многих параметров такие модели отсутствуют, и по ним прогнозирование не проводится.

Из всего многообразия параметров следует выделить в наибольшей степени определяющие реальную возможность разрушения элементов: поврежденность микроструктуры металла несплошностями и величину остаточной деформации. Разрушение элементов трубопроводов в условиях ползучести всегда происходит вследствие возникновения микроповреждений структуры металла и развития их до микротрещин и затем до магистральной макротрещины. Так как процесс деградации микроструктуры металла до появления микротрещин занимает достаточно длительный период времени, то при периодическом контроле можно выявить наступление опасного состояния элемента и заменить его, не доводя до разрушения. В свою очередь в условиях ползучести, когда подвижность зерен заметно увеличивается, заметным становится скольжение по границам зерен и поворот зерен. Для того, чтобы на границах зерен не возникали пустоты, перемещение зерен должно компенсироваться деформацией самих зерен, а именно дислокационным скольжением или диффузией вакансий. Если этого не происходит в полной мере, то на границах зерен возникают новые и увеличиваются в размерах уже существующие пустоты в виде пор и микротрещин. Таким образом, развитие пор и микротрещин при ползучести инициируется главным образом пластической деформацией. Поэтому процессы накопления пластической (остаточной) деформации и накопления поврежденности структуры металла порами и микротрещинами не являются независимыми, а представляют единый процесс накопления повреждений микроструктуры под воздействием постоянно увеличивающейся в условиях ползучести пластической деформации.

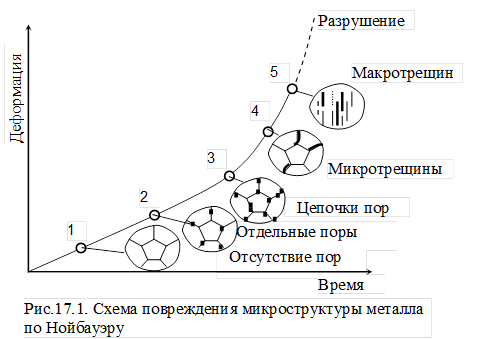

Накопление повреждений микроструктуры металла происходит по схеме, известной как шкала Нойбауэра и представленной на рис. 17.1.

На начальной стадии процесса (точка 1) на шлифе металла под оптическим микроскопом видны четкие границы зерен, поры в металле отсутствуют. По мере накопления деформации границы зерен начинают размываться, появляются на границах зерен отдельные поры размером 0,05…0,3 мкм (точка 2). Далее количество пор увеличивается, они укрупняются до 2…5 мкм и образуют цепочки (точка 3). Цепочки сначала возникают около отдельных зерен, затем распространяются в пределах нескольких зерен, границы между отдельными порами утончаются и цепочки переходят в микротрещины (точка 4). Далее микропоры и микротрещины охватывают обширные области материала, образуя несколько параллельных макротрещин (точка 5) Эти трещины развиваются внутрь поперечного сечения до тех пор, пока дальнейшее повреждение не сконцентрируется на одной магистральной трещине, приводящей к разрушению элемента. В соответствии с этой схемой предложена бальная оценка микроповрежденности, шкала которой представлена в табл.17.1.

Таблица 1. Шкала микроповрежденности сталей перлитного класса

| Балл | Характер поврежденнсти | Плотность пор |

| Поры отсутствуют | ||

| Единичные поры | До 300 пор/мм | |

| Множественные поры | До 700 пор/мм | |

| Цепочки пор | До 1000 пор/мм | |

| Множественные цепочки | До 2000 пор/мм | |

| Микротрещины | До 3000 пор/мм | |

| Макротрещины | Более 3000 пор/мм |

Микроструктурный анализ состояния металла представляет собой трудоемкую процедуру и проводится в обязательном порядке только после исчерпания паркового ресурса (после 200…250 тыс. часов эксплуатации). База данных об изменении во времени баллов микроповрежденности крайне ограничена, поэтому сложно построить адекватную математическую модель, непосредственно описывающую процесс накопления микроповрежденностей и определить параметры идентификации модели.

Накопление пластической деформации при ползучести исследовано более детально. Процесс ползучести условно разделяют на три стадии. Первая стадия характеризуется разрушением крупных кристаллов и ориентацией образовавшихся осколков по направлению скольжения, в результате чего происходит упрочнение материала и снижение скорости деформации ползучести. После исчерпания способности материала к упрочнению начинается вторая стадия ползучести с приблизительно постоянной скоростью до момента, когда величина деформации не станет достаточно большой. Далее наступает третья стадия ползучести, когда из-за появления большого количества возникших внутренних несплошностей или уменьшения площади сечения элемента при неизменной нагрузке действительные напряжения возрастают, и скорость деформации увеличивается. Процесс ползучести заканчивается разрушением элемента.

Первая стадия ползучести не представляет практического интереса, т.к. в этот период накопление деформации и микроповрежденности невелико. Для паропроводов ТЭС, работающих при температуре 545…560°С, предельная деформация прямых участков гибов ограничена величиной 0,6…0,8%. При такой деформации влияние изменения площади сечения еще не заметно, и основной период эксплуатации паропроводов происходит во второй стадии ползучести с постоянной скоростью деформации.

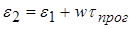

Тогда, если на момент обследования наработка элемента составила t1 часов и была выявлена деформация элемента e1, то согласно рис.2. после будущей наработки в течение tпрог можно ожидать деформацию

, (17.1)

, (17.1)

где w – скорость деформации.

По результатам измерений остаточной деформации гибов паропроводов различных электростанций можно заметить, что скорость деформации у однотипных элементов отдельных блоков и в ряде случаев параллельных ниток одного блока может существенно различаться. Более того, при относительно постоянной средней скорости локальные скорости одного элемента могут колебаться в достаточно широком диапазоне. В таком случае скорость w следует рассматривать как случайную величину, характеризуемую средним значением  и дисперсией

и дисперсией  .

.

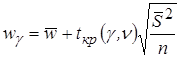

Использование при прогнозе состояния средней скорости деформации  будет означать, что с вероятностью 50% в действительности деформация будет больше (и с вероятностью 50% меньше). Для более осторожной оценки можно использовать гамма-процентную скорость, соответствующую границе доверительного интервала и рассчитываемую по формуле

будет означать, что с вероятностью 50% в действительности деформация будет больше (и с вероятностью 50% меньше). Для более осторожной оценки можно использовать гамма-процентную скорость, соответствующую границе доверительного интервала и рассчитываемую по формуле

. (17.2)

. (17.2)

Здесь  - дисперсия значений скоростей в базе данных для элементов анализируемой группы; n – количество значений скоростей деформации (объем выборки) данной группы; n - число степеней свободы, n = n – 1;

- дисперсия значений скоростей в базе данных для элементов анализируемой группы; n – количество значений скоростей деформации (объем выборки) данной группы; n - число степеней свободы, n = n – 1;  - параметр распределения Стьюдента, определяемый для уровня значимости g и числа степеней свободы n.

- параметр распределения Стьюдента, определяемый для уровня значимости g и числа степеней свободы n.

Следует обратить внимание на то, что в формулу (17.2) в качестве параметра входит объем выборки n. Для получения более достоверных оценок желательно сгруппировать результаты оценок скоростей деформации у однотипных элементов, предварительно убедившись, что различия средних значений и дисперсий статистически незначимы.

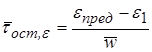

Наиболее вероятная величина остаточного ресурса равна

. (17.3)

. (17.3)

Для более осторожной оценки можно использовать значение гамма-процентной скорости деформации.

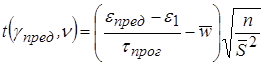

Вероятность наступления предельного состояния g пред после будущей наработки tпрог определяется по значению параметра распределения Стьюдента

. (17.4)

. (17.4)

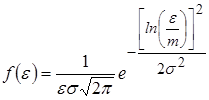

Для оценки связи между величиной остаточной деформации и микроповрежденностью был проведен анализ результатов диагностики состояния гибов паропроводов острого пара и горячего промперегрева блоков 300 МВт Рязанской ГРЭС, изготовленных из стали 15Х1М1Ф. Нормативными материалами [1] предписывается немедленная замена гибов с поврежденностью выше четвертого балла, поэтому в базе данных количество результатов с пятым баллом ограничено, а с шестым и седьмым отсутствуют. Было показано, что распределение величины деформации внутри каждого из первых пяти баллов микроповрежденности соответствует логарифмически нормальному распределению с плотностью вероятности

. (17.5)

. (17.5)

Параметры распределения m и s приведены в табл.17.2.

Таблица 17.2. Параметры распределения для классов микроповрежденности

| Балл микроповрежденности | m | s |

| 0,187 | 0,719 | |

| 0,275 | 0,522 | |

| 0,320 | 0,389 | |

| 0,377 | 0,289 | |

| 0,761 | 0,322 |

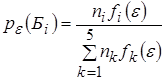

В соответствии с теоремой Байеса вероятность появления i -го балла микроповрежденности при деформации e составит

. (17.6)

. (17.6)

Здесь ni – объем выборки для i-го класса микроповрежденности: n1 = 26; n2 = 33; n3 = 21; n4 = 41; n5 = 30.

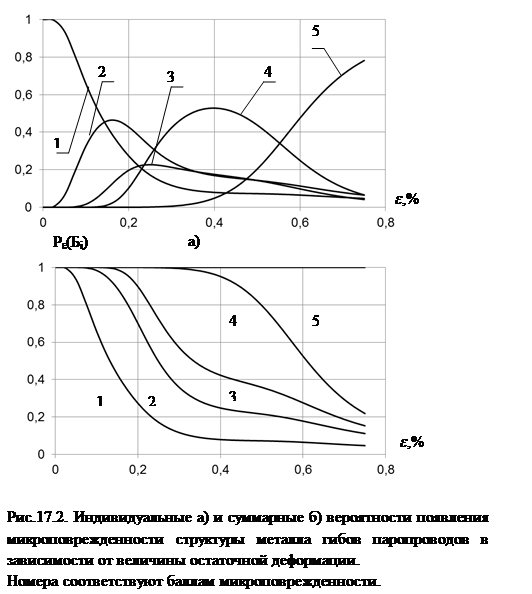

Распределения вероятностей поврежденности микроструктуры с соответствующими баллами, рассчитанные по (17.5) и (17.66), показаны на рис.17.2.

В связи с тем, что измерения величины остаточной деформации гибов выполняются более просто и они проводятся более часто по сравнению с измерением величины микроповрежденности, будем считать, что на начало выполнения прогноза состояния паропроводов имеются данные о величине деформации, хотя они могут относиться как к наработке на начало прогноза, так и к более раннему периоду.

|

В таком случае реально могут возникнуть следующие варианты состава исходных данных:

1) на начало периода прогноза есть результаты измерений остаточной деформации и микроповрежденности металла гиба;

2) на начало периода прогноза есть результаты измерений остаточной деформации, данные по микроповрежденности относятся к более раннему периоду;

3) на начало периода прогноза есть результаты измерений микроповрежденности, данные по остаточной деформации относятся к более раннему периоду;

4) за весь период эксплуатации оборудования измерений микроповрежденности гиба, для которого проводится прогнозирование состояния, не проводилось.

При первом варианте прогноза вероятность появления определенного балла микроповрежденности после наработки tпрог определяется в следующей последовательности:

1) По (17.1) для средней или гамма-процентной скорости вычисляется ожидаемое значение величины остаточной деформации.

2) По (17.5) и (17.6) рассчитываются безусловные вероятности появления i -го балла микроповрежденности  .

.

3) Вероятности появления i -го балла микроповрежденности при условии, что на начало прогнозирования поврежденность структуры металла оценивалась баллом Бj, определяется по формуле

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 1074; Нарушение авторских прав?; Мы поможем в написании вашей работы!