КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Физико-химические и оптические свойства белых пигментов

|

|

|

|

| Показатели | Титановые белила | Литопон | Л-70 |

| Белизна | 96,0 | 90,0 | 95,5 |

| Плотность, кг/м 3 | |||

| Дисперсность, мкм | 0,3-0,5 | 0,5-1,0 | 0,3-0,5 |

| Укрывистость, г/м 2 | 17,0 | 13,0 | 14,0 |

| Разбеливающая способность, усл.ед. |

Основной армирующий материал для каркаса покрышек дорожных велосипедов – велотред, представляющий собой ткань с прочными нитями основы и слабым утком и обладающий высокими значениями удлинения при разрыве, разрывной и ударной прочности, сопротивления многократным деформациям и теплостойкости. Он может состоять из хлопчатобумажных, шёлковых, полиамидных, полиэфирных и поливинилспиртовых (винол) волокон. Винол превосходит хлопчатобумажные нити на 50% по прочности и в 2,5 раза по удлинению, но чаще применяют ткань 113 КНТС-О с основой из капроновой термостабилизированной нити марки А и утком из хлопчатобу-мажной пряжи. Первые две цифры марки ткани обозначают разрывную нагрузку, третья – различие по плотности основы и утка, К - капроновая ткань, Н - без водной обработки, С - содержит стабилизатор, О - одностренговые нити. Капроновый велотред пропитывают составом меньшей концентрации, чем корд для автомобильных шин, с целью снижения его жёсткости, затем его отжимают, сушат в камерной сушилке при температуре 115-140 о С не менее 240 с и направляют на термообработку. Покрышки с велотредом из капроновых нитей основы на 6-7% легче и прочнее покрышек с хлопчатобумажным велотредом 20/4 и обеспечивают повышенную комфортабельность езды. Каркас спортивных шин изготавливают из одиночных хлопчатобумажных нитей структуры 91/6 и шёлковых № 0 и 1. Однопроволочный металлокорд диаметром проволоки от 1,6 до 2,5 мм и разрывной прочностью 1,4-1,9 кН/мм 2 с цинковым, медным или латунированным покрытием применяют для бортовых колец покрышек. На специальном станке проволоку перематывают на катушки со скоростью 56 м/мин, рихтуют для снятия остаточного напряжения и рубят на заготовки определённой длины для изготовления колец на специальном автомате. Резиновые смеси изготовляют на типовом оборудовании, но для цветных смесей, чтобы обеспечить получение яркой и чистой окраски, необходим отдельный участок смешения, отделённый от основного цеха.

|

|

|

Выпуск протекторных лент осуществляют профилированием на каландре или в червячном прессе с головкой, в которой профильная планка заменена мундштуком и дорном с кольцевым отверстием между ними, а выходящая из него резиновая трубка разрезается ножом по длине в двух местах. В результате этого получают две протекторные ленты, которые через приёмный транспортёр подают на установку промазки внутренней стороны клеем, а иногда и наружной – твёрдой «сажевой» смазкой в виде брикета, далее – на сушильный транспортёр и в ванну с холодной водой (15-20 о С). После охлаждения ленты обдувают сжатым воздухом, измеряют толщину роликовыми калибромерами и закатывают в прокладку на катушки со скоростью 12-20 м/мин или разрезают на отборочном транспортёре плоским ножом на заготовки заданной длины и укладывают в книжки-тележки с тканевыми прокладками.

Протекторы двухцветных велошин изготавливают на агрегате 621.071 из двух червячных машин МЧХВ-90 с малой вытяжкой и равномерной закаткой ленты в прокладочное полотно (табл.3.32). Машина с косой щелевой головкой для беговой части протектора установлена на 100 мм выше машины с прямой щелевой головкой для боковин с подканавочным слоем. По выходе из головки беговая часть протектора ложится на боковины с подканавочным слоем, а при дальнейшем движении по ленте приёмного транспортёра они дублируются. Система точного регулирования размеров резиновых заготовок малого сечения позволяет сравнивать цифровой сигнал на контрольном блоке с его заданным значением и в случае отклонения корректировать двигателем шагового типа.

|

|

|

Таблица 3.32.

Технические характеристики агрегата 621.071

| Наименование параметров | Показатели | ||

| Размеры выпускаемых заготовок протекторов, мм | ширина | 80-160 | |

| толщина по центру беговой дорожки | 2,5-4,3 | ||

| толщина по кромке | 0,9-1,1 | ||

| Длина ленты, закатываемой в катушку, м | |||

| Скорость движения транспортёров, м/мин | 5-20 | ||

| Температура ленты, закатываемой в катушку, оС | |||

| Расход воды, м 3 /ч | 5,1 | ||

| Расход воздуха, м 3 /ч | |||

| Общая мощность электродвигателей (без червячной машины), кВт | постоянного тока | 3,0 | |

| переменного тока | 1,7 | ||

| Габаритные размеры, мм | 24860х4630х2000 | ||

| Масса, т | 12,05 | ||

Цветные велопротекторы изготавливают на агрегате ИТ.3370.00.000 из двух четырёхвалковых синхронно работающих каландров с длиной валков 600 мм и диаметром 200 мм при 50-60 о С со скоростью 12-15 м/мин (табл.3.33). На первом каландре выпускают три ручья беговой части протектора с помощью профильных канавок в съёмной «скорлупе», а на втором - подканавочный слой с боковинами из цветной резиновой смеси и дублируют его с разрезанными лентами беговой части. На транспортёре происходит их окончательное дублирование с помощью дублировочного устройства, после чего ленту охлаждают воздухом, закатывают с прокладочным полотном в катушки 60-70 м и выдерживают не менее 30 мин. Каландрование позволяет по сравнению со шприцеванием получить чистые тонкие заготовки более точных размеров.

Таблица 3.33.

Технические характеристики агрегата ИТ 3370.00.000

| Наименование параметров | Показатели | |

| Размеры заготовок, мм | ширина | 82-132 |

| толщина: по беговой части / по кромке | 2,5-3,8 / 0,9-1,0 | |

| Мощность электродвигателя, кВт | 2,8 | |

| Габаритные размеры, мм | 1500х2290х1730 | |

| Масса, т | 2,5 |

Одностороннее обрезинивание велотреда проводят при температуре валков каландра 80-100 о С со скоростью 22,5 м/мин и наматывают в прокладку, в России обрезинивают и с двух сторон со скоростью 30-40 м/мин на Г-образном 4-валковом каландре. Для сборки методом навивки велотред раскраивают на закройно-механическом приспособлении вдоль нитей основы на ленточки заданной ширины и длины в зависимости от размера покрышки, чтобы при заданном угле наложения навивалось целое число витков. На специальном станке ленточки наматывают на шпули, а концы срезают механическим ножом под углом 45 о. Для сборки из уширенных слоёв велотред раскраивают под углом 45-47 о на полосы шириной 150-260 мм или (для трёх покрышек) 480-780 мм на ДРА-180-01, стыкуют и закатывают на шпули (катушки) по 120-140 м.

|

|

|

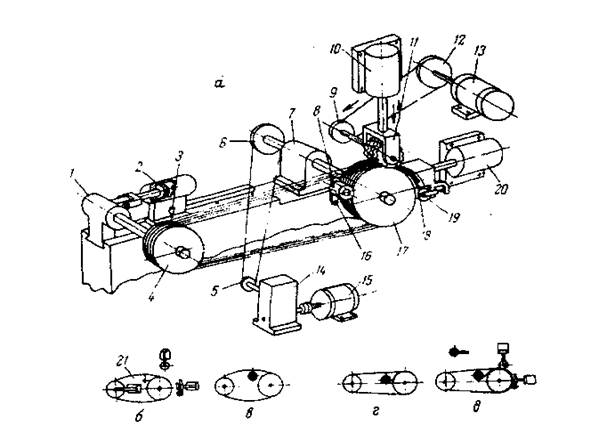

Бортовые велокольца изготовляют методами пайки или электроконтактной сварки. По первому методу концы проволоки закрепляют в электропаечном аппарате (производительность 320 шт/ч) специальной муфтой из стальной ленты и спаивают латунью в течение 5 с при 900 о С. Затем стык зачищают, протравливают в ванне соляной кислотой, промывают чистой водой и высушивают над электропечью. По второму методу концы проволоки обжимают с усилием 6-8 Н и сваривают в автомате АВ-624 за 0,4-0,6 с под напряжением 1,9 В при 1250 о С, затем идут процессы остывания участка сварки в течение 3-4 с до 500 о С и отпуска в течение 5,5 с под напряжением 1,1 В, и кольцо вынимается из электродов. Контроль бортового кольца по диаметру производят на специальном станке, закладывая в канавку полудисков так, чтобы место сварки было на стыке полудисков. Под действием сжатого воздуха 0,3 МПа кольцо вытягивается, индикатором фиксируется его отклонение, которое должно быть не более 0,15 мм. Изоляцию бортовых велоколец осуществляют на полуавтомате ПИВ-624 с двумя барабанами: приводным 17, на который накладывают конец ленты велотреда со сменной катушки 8, и натяжным 4 с пневмоцилиндром 2 (рис.3.72). На барабаны надевают бортовые кольца 21, а в пневмоцилиндр 2 подают воздух, под действием которого шток отводит натяжной барабан влево, и кольца натягиваются, прижимая ленту велотреда к приводному барабану. После проверки расположения колец в канавках приводного барабана и положения ленты велотреда подают воздух 0,4-0,5 МПа в пневмоцилиндры 10 и 20 ножевой головки 11 и формующей каретки. Когда ножи головки 11 и сошники 18 формующей каретки придвинутся вплотную к приводному барабану, включаются электродвигатели 13 и 15, и лента велотреда разрезается на полосы шириной 14 мм, которые обёртывают проволочные кольца с помощью сошников 18 и окончательно прикатываются роликом 19.

|

|

|

Рис.3.72. Кинематическая схема изоляции велоколец на полуавтомате ПИВ-624 (а)

и схемы операций надевания колец (б), заправки катушки с велотредом (в),

натяжения колец (г), резки велотреда и изоляции колец (д):

1-ползун; 2,10,20-пневмоцилиндры; 3-стопор, 4-натяжной барабан; 5,6,9,12-шкивы,

7-подшипник, 8-катушка с велотредом, 11-ножевая головка; 13,15-электродвигатели,

14-редуктор, 16-прижимной ролик, 17-приводной барабан, 18-сошник,

19-прикаточный ролик, 21-велокольцо.

Полуавтомат ПИВ-624 характеризуется наибольшей производитель-ностью, позволяет изолировать одновременно до шести колец (табл.3.34).

Таблица 3.34.

Технические характеристики машин для изготовления и изоляции бортовых колец

| Наименование параметров | АВ-624 | ПИВ-624 |

| Диаметр колец, мм | 446, 533, 599, 624 | 446, 533, 624 |

| Производительность, шт/ч | ||

| Потребляемая мощность, кВт | 1,5 | 0,4 |

| Расход воздуха, м 3 /ч | 0,2 | 1,3 |

| Габаритные размеры, мм | 3420х770х1450 | 1455х700х1585 |

| Масса, т | 1,3 | 0,538 |

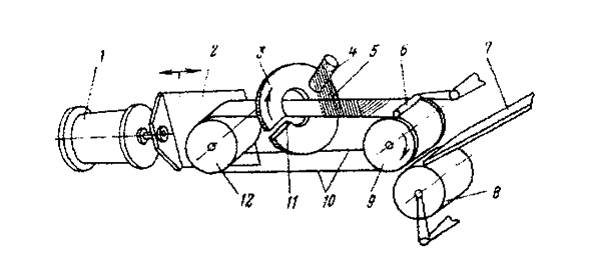

Сборка покрышек методом навивки обрезиненной ленты велотреда по спирали вокруг параллельно натянутых бортовых колец осуществляется на станке 1427703 с двумя барабанами (рис.3.73). На приводной 9 и натяжной 12 барабаны через щель 11 в зубчатом колесе 3 надевают два бортовых кольца 10, располагая их по направляющим канавкам приводного барабана, и натягивают, перемещая каретку с натяжным барабаном пневмоцилиндром 1. Со шпули 4 снизу под углом 45-47 о подводят полоску велотреда 5 шириной 100-141 мм в зависимости от размера покрышки и загибают её конец на кольце. При включении станка вращаются приводной барабан с бортовыми кольцами и зубчатое колесо, заставляющее шпулю делать 11-14 обмоток вокруг колец до образования двухслойного каркаса, на который затем накладывают и стыкуют протектор и прикатывают роликами под давлением сжатого воздуха 0,3-0,5 МПа.

Рис.3.73. Схема сборки велопокрышек методом навивки на станке 1427703:

1-пневмоцилиндр, 2-каретка, 3-разрезное зубчатое колесо, 4-шпуля, 5-велотред; 6,8-ролики, 7-протектор, 9-приводной барабан, 10-бортовые кольца, 11-щель, 12-натяжной барабан.

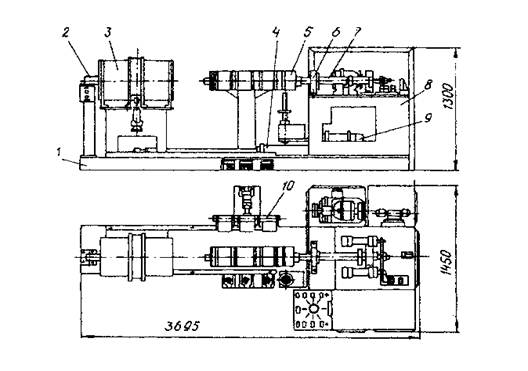

Сборка покрышек из уширенных слоёв осуществляется наложением широких слоёв велотреда на сжатый многоместный сборочный барабан 5 с приводом 9 и стыковкой их, затем с помощью особого устройства 2 в шаблон 3 устанавливают крылья (рис.3.74). Барабан разжимается, и производится посадка крыльев в его канавки с помощью пневмопривода 4, затем трубчатая заготовка разрезается ножами 10 на три-четыре браслета, сектора поднимаются и заворачивают кромки браслетов на крылья одновременно с каждой стороны покрышек. После этого на каркасы накладывают и стыкуют протекторы. Прикатка деталей осуществляется в процессе сборки прикаточными устройствами, съём собранных покрышек – при сжатом состоянии барабана.

Рис.3.74. Общий вид сборочного станка СПК-15:

1-рама, 2-устройство для заправки крыльев в шаблон, 3-шаблон,

4-пневмопровод, 5-многоместный сборочный барабан, 6-подшипник опорный,

7-вал сборочного барабана, 8-станина, 9-привод вращения барабана.

Сборочные станки СПК-15 и СПК-17 позволяют осуществлять одновременную сборку трёх и четырёх покрышек соответственно (табл.3.35), а по сравнению с методом навивки - существенно механизировать процесс, повысить производительность и сэкономить расход ткани и резиновых смесей. Процесс сборки может осуществляться наложением закроенного под углом и сдублированного с протектором велотреда на бортовые кольца, а заворот кромок под крылья – одновременно с наложением слоя. Таким образом, сборка покрышек превращается в наложение и отрезание от рулона ленты велотреда с протектором, а качество улучшается за счёт дублирования горячего протектора с велотредом непосредственно на агрегате без шероховки и промазки клеем.

Таблица 3.35.

Технические характеристики станков для сборки велопокрышек

| Наименование показателей | СПК-15 | СПК-17 | ||

| Диаметр, мм | покрышки | 610-711 | - | - |

| барабана: сжат. / разжатого | - | 192/212 | 192/212 | |

| Производительность, шт/ч | 350-450 | 120-160 | ||

| Габаритные размеры, мм | 3500х1120х1570 | 3695х1450х1300 | 3500х1500х1500 | |

| Масса, т | 1,65 | 1,2 | 1,5 |

Формование покрышек перед вулканизацией в прессах проводят в форматоре (экспендере), укладывая на его раздвижные секторы и равномерно расправляя по ним. Разводящиеся сжатым воздухом секторы форматора вытягивают каркас покрышки по беговой части, внутрь её закладывают горячую предварительно промазанную мыльным раствором варочную камеру и выправляют её борта по сердечнику камеры. Покрышки с вложенными в их полости варочными камерами, пропудренные снаружи тальком, закладывают в прессформы вулканизационного пресса без перекоса, чтобы избежать зажима бортов, варочные камеры присоединяют к воздушной линии, и пресс закрывают.

Вулканизация велопокрышек в двухэтажном прессе длится 6-7 мин при 170 о С и давлении воздуха 1,5 МПа, после чего выпускают воздух из варочной камеры, пресс автоматически открывается, и из него вынимают покрышки, а из покрышек – варочные камеры и направляют на стол для промазки. Обогрев формы пресса – электрический с автоматической регулировкой и регистрацией температуры, потребляемая мощность - 12,5 кВт, производительность - 110 шт/8ч, размеры пресса – 1540х1090х1390 мм и масса пресса – 2,3 т.

Вулканизация велопокрышек в форматорах-вулканизаторах, как и автопокрышек, проходит через формование на диафрагме, собственно вулканизацию и выемку диафрагмы из покрышки. Обогрев четырёх форм высотой до 55 мм, и диаметром до 720 мм форматора-вулканизатора 05807/Р1 - электрический с автоматической регулировкой температуры до 250 о С, производительность – 500 шт/ч, потребляемая мощность – 30,2 кВт, габаритные размеры – 1755х1900х2375 мм. Применение диафрагмы вместо варочной камеры позволило интенсифицировать режим вулканизации, совместить операции предварительного формования и вулканизации. Вулканизованные покрышки подвесным конвейером транспортируют на участок заключительных операций. На станке СПП-18 в течение 4-5 с обрезаются выпрессовки по беговой дорожке и бортам, далее покрышки тщательно осматривают и разбраковывают.

Велосипедные камеры изготовляют на отечественных заводах формовым методом, имеющим ряд преимуществ перед дорновым, который применялся ранее, – отсутствие стыка, более высокая прочность, лучший товарный вид и высокий технический уровень производства. Отпадает необходимость в трудоёмких ручных операциях надевания камерной трубки на дорн, бинтовки и укладки дорнов на тележки, съёма вулканизованных трубок с дорнов, подрезки и шероховки концов камер и промазки их клеем. Рукав камеры с толщиной стенок около 1 мм шприцуют на велокамерном агрегате из резиновой смеси, предварительно очищенной на червячном прессе и разогретой на вальцах, со скоростью 10-20 м/мин, охлаждают в ванне и обдувают воздухом. Далее идут операции смазки клеем участков под вентили, сушки клея, наклейки вентиля, прессовки и прикатки пятки, опудривания и резки на заготовки заданной длины и стыковки заготовок на стыковочных станках после окончательной подрезки. Веловентиля очищают партиями по 300 шт в течение 5 мин на ультразвуковой установке и обрезинивают 10-15 мин при 160-170 о С на гидравлических прессах, затем пятки шерохуют и промазывают клеем со стороны камеры и подают на велокамерный агрегат. Стыковочный станок одновременно стыкует 4-5 камер в течение 25 с при температуре ножей 160-170 о С и давлении воздуха в рабочих цилиндрах не менее 0,6 МПа. Для предупреждения вытягивания стыкованные камеры укладывают на подвески конвейера так, чтобы 1/3 окружности была на сферической части подвески, а остальная – на поддоне, и держат на них не более одного часа. За это время они должны быть поданы на участок вулканизации, поддуты на шаблонах и пропудрены тальком.

Вулканизацию велокамер проводят в механических четырёхэтажных прессах, позволяющих последовательно перезаряжать одну форму при продолжающемся процессе в других. В сырую велокамеру подают сжатый воздух давлением 0,3-0,45 МПа и вулканизуют 3,5-5,5 мин при 160-189 о С. Производительность – в зависимости от режима вулканизации 25-40 шт/ч. После вулканизации велокамеры подвесным конвейером подают на участок заключительных операций: внутрь корпуса вентиля вставляют золотник, камеру поддувают воздухом, на станке навинчивают колпачок и начинают проверку по видовым дефектам и на герметичность. Готовые велокамеры поступают на комплектование с велопокрышками, где вентиль обёртывают бумагой, а поверх бумаги надевают резиновое кольцо. Комплектуют велошины строго по сортам: покрышку первого сорта комплектуют с камерами этого же сорта, но допускается комплектование покрышек второго сорта с камерами первого сорта, далее связывают в пачки по 10 шт и в таком виде направляют потребителю.

Велоободные ленты получают из ленты резиновой смеси шириной 315-320 мм с трёхвалкового каландра при скорости 13-14 м/мин: раскраивают по длине, заготовки пропудривают, концы промазывают клеем и стыкуют в браслеты, которые надевают на диафрагмы пресс-форматоров, смазанные антиадгезивом. В процессе вулканизации браслеты разрезаются на 15 лент шириной по 19-20 мм ножами по всей высоте прессформ, а после вулканизации в них пробиваются отверстия для прохода вентиля велокамеры.

Технология спортивных велошин включает процессы профилирования протекторов из очищенной смеси на велопротекторном агрегате, изготовления и дублирования слоёв каркаса на навивочно-промазочном агрегате, изготовления дорновым способом и вулканизации камер, сборки и вулканизации шин. Готовые протекторы на книжках-тележках транспортируют на участок сборки. Слои каркаса изготавливают методом навивки одиночной нити хлопка или шёлка на скалки и промазки резиновым клеем при производительности агрегата – 36 шт/ч. Каркас изготавливают дублированием слоёв нитей, раскроенных под углом 45 о на рабочем столе так, чтобы нити пересекались под углом 90 о. Концы слоёв стыкуют в браслет, который разрезают по ширине на два. Затем на свободно вращающемся барабане станка кромки каркаса три раза промазывают клеем с одной стороны, а после снятия с барабана – складывают по ширине и на сверлильном станке в месте сложения пробивают отверстие. На плоский барабан наматывают киперную тесьму, дважды промазывают её клеем, сушат и передают на сборку. Рукава камер вулканизуют в котле 10-12 мин при 143 о С, после их стыковки стык камеры опрессовывают на станке и 5-6 мин подвулканизовывают при 143 о С, а после 40 мин охлаждения ездовую камеру поддувают сжатым воздухом и выдерживают не менее 2 ч.

Сборку спортивных велошин осуществляют на специальном станке, на барабан которого надевают промазанный и просушенный каркас, затем строго по центру - вентилем вверх отжатую ездовую камеру. На одном конце киперной тесьмы в 10 мм от кромки ножницами прорезают отверстие и в него вставляют вентиль камеры, а тесьму накладывают на камеру. В 10 мм от другого конца тесьмы делают продольный разрез 20-25 мм, в него вставляют и продевают через отверстия в кромках каркаса вентиль камеры, а края каркаса завёртывают на камеру, состыковывают внахлёстку, и стык прикатывают роликом. По центру стыка каркаса накладывают промазанную киперную тесьму, на втором её конце прорезают отверстие, куда вставляют вентиль, и тесьму прикатывают роликом. Заготовку перевёртывают на барабане вентилем вниз, при необходимости на заготовку накладывают брекер после его пропитки и промазки клеем, протектор накладывают на брекер строго по центру шины. Затем соединяют встык концы протектора, прикатывают его, и собранную заготовку подают на вулканизацию, где её надевают на шаблон и на 1,5 мин поддувают сжатым воздухом.

Вулканизацию спортивных велошин проводят в двухместных прессах с электрообогревом под давлением сжатого воздуха 0,75 МПа в ездовой камере, выполняющей роль варочной камеры, или в индивидуальных вулканизаторах при давлении воздуха в камере 0,5 МПа. После вулканизации шины разбраковывают, по 50 шт перевязывают шпагатом и упаковывают пачками в хлопчатобумажные чехлы.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 664; Нарушение авторских прав?; Мы поможем в написании вашей работы!