КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ДМ 5. Особенности технологического процесса приготовления различных видов кондитерских изделий

Допустимі напруження для зварних з'єднань

Різноманітність факторів, що впливають на міцність зварних з'єднань, а також наближеність та умовність розрахункових формул обумовлюють потребу експериментального визначення допустимих напружень. Норми допустимих напружень беруть з урахуванням конкретних якісних показників зварювання та характеру навантаження швів.

Допустимі напруження для зварних швів назначають від допустимого напруження розтягу [σ]ρ для основного металу. В табл. 15.1 наведені дані для визначення допустимих напружень зварних швів з'єднань деталей із низько- та середньовуглецевих сталей і деяких низьколегованих сталей при статичних навантаженнях. Допустимі напруження при циклічному навантаженні зварного з'єднання визначають за формулами:

[σ]'R = [σ]' γ; [τ]'R = [τ]'γ, (9)

де [σ]' та [τ]' вибирають з табл.

Коефіцієнт γ ≤ 1 враховує характеристику R = σmin/σmax або R = τmin/τmax циклів змінних напружень та ефективні коефіцієнти Ке концентрації напружень у зварних з'єднаннях. Значення γ визначають за формулою

γ = 1/ (0,6Ке ± 0,25) – (0,6/ Ке ± 0,25) R. (10)

Верхні знаки в знаменнику цієї формули беруть для дотичних напружень та нормальних, якщо найбільшими за абсолютним значенням є напруження розтягу, а нижні – якщо напруження стиску. Уразі рівності абсолютних значень нормальних напружень можна брати або верхні, або нижні знаки.

Значення ефективних коефіцієнтів Кеконцентрації напружень для зварних з'єднань наведені в табл.

Якщо за формулою (10) дістають γ > 1, то в розрахунок беруть γ = 1. Це має місце при R > 0 і означає, що для даного циклу напружень вирішального значення набуває не втома, а статична міцність.

Наведені вище рекомендації для визначення допустимих напружень у зварних швах справедливі при якісно виконаному зварюванні, що задовольняє вимогам стандартів. Усякі дефекти в зварних швах (непровари, підрізи, поруватість, сторонні включення, тріщини) спричинюють різке зниження несучої здатності зварного з'єднання, особливо при циклічному навантаженні.

Лекция 34. Механизированное производство тортов и пирожных (бисквитные торты, пирожные «Эклер» и «Картошка»)

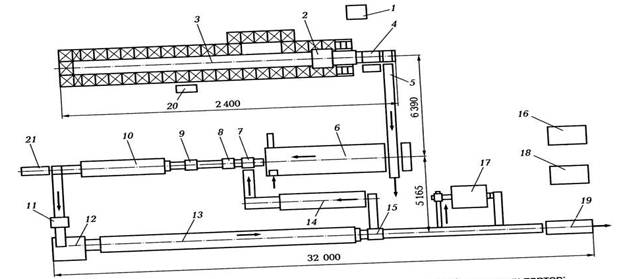

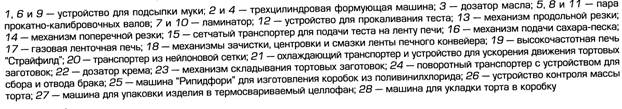

Производство бисквитно-кремовых тортов на механизированных линиях ШТ-1Н

Бисквитное тесто, приготовленное на станции, непрерывно поступает в бункер формующей машины (рис. 1), которая формует его в виде бесконечной сплошной ленты непосредственно на стальную ленту печного конвейера толщиной 13 мм и шириной 680...700 мм.

Отформованная тестовая лента выпекается в газовой туннельной печи при температуре около 210 °С в течение 14 мин. На барабане печного конвейера выпеченный бисквитный полуфабрикат отделяется от стальной ленты с помощью стального ножа и возвращается под печью на специальном транспортере, где охлаждается до 25 °С.

Далее бисквитная лента на наклонном транспортере подается на резальную машину, где разрезается вращающимися ножами вначале на четыре продольные полосы, а затем поперек. Размеры заготовок — 160х 160 мм.

Заготовки сдвигаются с резальной машины на поперечный транспортер передающим устройством ШПУ, транспортируются им и передаются на агрегат ШИК по три штуки одновременно.

На агрегате ШИК производится намазка кремом первой и второй заготовок, наложение трех заготовок друг на друга, крестообразное нанесение крема на верхнюю и боковые поверхности торта, прижатие крема на боковых поверхностях и обсыпка их крошкой. Далее торт художественно отделывается и устанавливается на картонную подкладку и упаковывается в коробки.

Рисунок 1 – Поточно-механизированная линия ШТ-1Н непрерывного производства бисквитных тортов

1 – станция приготовления бисквитного теста; 2 – формующая машина; 3 – газовая печь с устройством для возврата и охлаждения выпеченного бисквита; 4- резательная машина; 5 – Передающее устройство ШПУ; 6 – агрегат Шик; 7- позиция установки ограничительных рамок; 8 – устройство для наложения фруктов; 16 – машина для изготовления донышек коробок; 17 – машина IHN$ 18 – машина для изготовления крышек коробок; 19 и 21 – транспортер готовой продукции; 20 – центральный пульт управления.

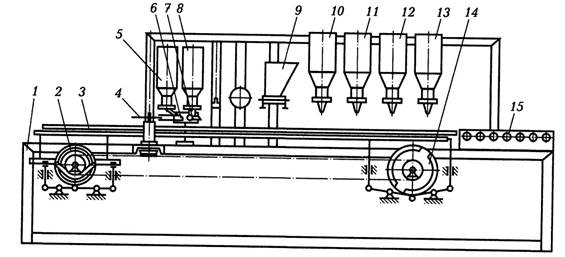

Производство бисквитно-кремовых тортов «Сказка» на механизированных линиях

Выпеченная бисквитная заготовка укладывается на конвейер и проходит через механизм ножей и разрезается по горизонтали на два пласта (рис. 2). В образовавшееся между пластами пространство плоскими насадками вносится сироп для пропитывания бисквита, а затем первым насосом-дозатором — сливочный крем.

Рисунок - 2. Схема линии производства бисквитно-кремовых тортов типа «Сказка»:

1 — станина: 2 и 14 — эксцентрики привода конвейера; 3 — штанги: 4 — дисковые ножи; 5 и 8 — бачки; 6 — насадка; 7 — щелевидная насадка; 9 — устройство для боковой обсыпки; 70—73 — насосы-дозаторы; 15 — рольганг

Одновременно делается пропитка поверхности торта сиропом и боковое глазирование. Вторым дозирующим устройством на поверхность заготовки наносится сплошной слой крема толщиной 4...5 мм.

Установленные последовательно три рисующие механизма наносят на поверхность торта рельефный рисунок в виде непрерывного жгута. Характер рисунка зависит от типа насадки, цвета крема и скорости его истечения.

Готовый торт режется на три равные части и укладывается в коробки.

Производительность линии б шт./мин (масса одного изделия 0,5 кг). Габаритные размеры — 3 000х 1 500x2 000 мм. Число обслуживающего персонала — 4 чел.

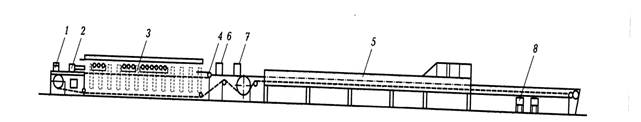

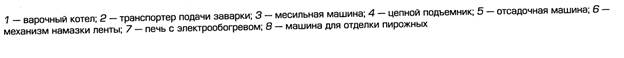

Производство песочных тортов на механизированных линиях

Наиболее перспективными по ритму работы являются непрерывные поточно-механизированные линии, в которых выполнение всех операций синхронизировано (рис. 3).

Песочное тесто, приготовленное в периодически действующих месильных машинах с Z-образными лопастями, винтовым насосом подается в воронку формующей машины, с помощью которой осуществляется формование тестовой ленты непосредственно на стальную ленту печного конвейера, предварительно смазанную жиром.

После выпечки и охлаждения на ленте печи до температуры 80 °С с помощью дисковых ножей производится сначала продольная, а затем поперечная резка выпеченного песочного полуфабриката. Не снимая нарезанные заготовки с ленты печи, с помощью шестеренчатого нагнетателя осуществляется непрерывное нанесение крема на половинное число заготовок.

Для снятия выпеченных полуфабрикатов с ленты печи приводной барабан снабжен ножом. После съема вручную прослоенные кремом заготовки покрывают неотделанными кремом и далее скомплектованные заготовки песочных тортов направляют на глазирование и охлаждение или вручную отделывают их поверхность и украшают отделочными полуфабрикатами. Боковые стороны тортов обсыпают крошкой.

Производительность линии — 2 т тортов в смену. Габаритные размеры линии — 4 200 х 2 300 х 3 100 мм.

Рисунок 3 – Поточно-механизированная линия производства песочных тортов

1 – механизм для нанесения жира на ленту печного конвеера; 2 – формующая машина; 3 – одноленточная печь; 4 – под печного конвеера; 5 – охлаждающая камера; 6 – машина для продольной резки полуфабрикатов; 7 – машина для поперечной резки полуфабрикатов; 8 – дозатор крема.

Производство песочных пирожных с наполнителями на механизированных линиях

В тестомесильную машину (рис. 4) подаются все рецептурные компоненты в определенной последовательности. Готовое тесто выгружается на конвейер для транспортирования в формующую машину. Формующая машина выпрессовывает массу в виде жгута. Одновременно насосом-дозатором подаются начинки, жгут разрезается на отдельные заготовки с последующей отделкой.

Заготовки вручную укладываются на лист и выпекаются при температуре 180°С в течение 18...22 мин.

Производительность линии — до 30 шт./мин. Масса одного изделия 80... 100 г. Габаритные размеры линии — 3250х 1 000х 1 600 мм. Число обслуживающего персонала — 3 чел.

Рисунок 4 - Схема линии производства песочных пирожных с наполнителями:

1 — тестомесильная машина; 2 и 7 — конвейеры; 3 — устройство для дозирования массы; 4 — механизм резки заготовок; 5 — устройство для нанесения рисунка на поверхность отделочной массы; 6 — охлаждающее устройство; 8 — привод конвейера

Производство слоеных тортов и пирожных на механизированных линиях фирмы «Орланди» (Италия)

Этот процесс показан на рис. 5. Тесто готовится периодическим способом в тестомесильной машине интенсивного действия с Z-образными лопастями. Температура теста должна быть 24°С поэтому вода для замеса охлаждается в специальной установке, а температура помещения должна быть 18...20 °С.

Готовое тесто разгружается в специальные емкости для вылеживания, после чего направляется на формование, где прослаивается жиромучной смесью. Для повышения слоистости теста применяется безводное масло. В состав линии входит специальная установка для обезвоживания сливочного масла путем его плавления и центрифугирования.

Для формования тесто специальным подъемником подается в бункеры двух формующих машин, внизу которых расположены экструдеры. Экструдеры позволяют получать тестовую ленту шириной 800 мм.

Между двумя слоями теста дозатором непрерывно подается жиромучная смесь. Полученная лента из трех слоев проходит через три пары прокатных валков и направляется на ламинатор, где образуется еще 6 — 7 слоев тестовой ленты. Далее тесто проходит через две пары прокатных валков, второй ламинатор и окончательно прокатывается на трех парах прокатно-калибрующих валков, позволяющих получить тестовую ленту требуемой толщины.

Далее полотно теста проходит через механизм прокалывания, продольной и поперечной резки, дозатор сахара-песка и механизм увлажнения поверхности тестовых заготовок. Специальным сетчатым транспортером заготовки поступают в печь.

Выпечка производится на непрерывной стальной ленте печного конвейера туннельной газовой печи «Турботермо». Продолжительность выпечки составляет 13... 15 мин.

Выпеченные заготовки влажностью 10... 12% передаются специальным нейлоновым транспортером в высокочастотную печь «Страйфилд», где происходит сушка заготовок до влажности 4...6%.

Далее тортовые заготовки дополнительно охлаждаются и автоматически подаются к дозаторам крема, который наносится на половину поступающих заготовок.

Заготовки без крема с помощью механизма складывания поднимаются и укладываются на заготовку с кремом. Таким образом, образуется один ряд тортов массой 1 кг или два ряда тортов массой 0,5 кг. Готовые торты подаются на участок упаковки.

Машина «Рипидфори» изготавливает донышки коробок, на которые вручную укладываются готовые торты. Изделия поступают к устройству для контроля их массы. Торты стандартной массы поступают к машине для упаковки в термосвариваемый целлофан. После упаковки в целлофан торты автоматически укладываются в коробку.

Производительность машины — 1 000 шт./ч. Габаритные размеры машины — 4 400 х 5 000 х 2 500 мм.

Рисунок 5 – Поточно-механизированная линия производства слоеных тортов и пирожных фирмы «Орланди» Италия

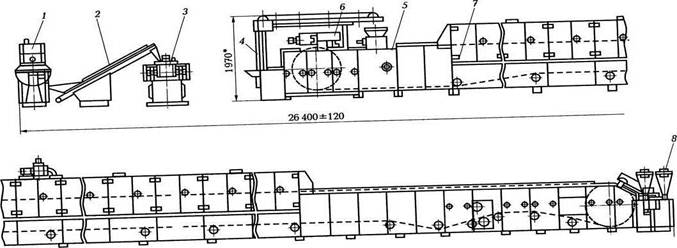

Производство пирожных типа эклер («Трубочка») на механизированных линиях

Этот процесс показан на рис. 6. Пшеничная мука просеивается и элеватором и шнеком транспортируется в бункер для муки, из которого с помощью шнека подается в мукомер.

В варочный котел для заварки теста, снабженный мешалкой, загружаются сливочное масло, соль и вода. При непрерывном перемешивании смеси ее температуру повышают до 100 °С. Затем, не прекращая перемешивания, из автомукомера добавляется мука и образуется заварка для теста. Охлажденная заварка транспортируется в сбивальную машину, где сбивается с меланжем. Готовое тесто насосом перекачивается в формующую отсадочную машину. Тестовые заготовки отсаживаются непосредственно на под печного конвейера, предварительно смазанный жиром, и выпекаются в конвейерной печи с ленточным подом. После выпечки заготовки полуфабриката охлаждаются в камере и съемным устройством передаются на устройство для ориентации заготовок под механизм подачи крема.

Для приготовления крема сливочное масло разрезается на кусочки. Сахарный сироп приготавливается в варочном котле и передается насосом в промежуточный сборник для сиропа. В сбивальные машины поступают сливочное масло, сахарный сироп и другие компоненты, и крем сбивается.

В другом варочном котле готовят сироп для глазирования поверхности.

Заполненные кремом трубочки передаются под дозатор отделочного полуфабриката, где происходит глазирование верхней поверхности пирожных. С помощью пластинчатого транспортера пирожные подаются на окончательную отделку.

Готовые пирожные вручную укладываются на лотки.

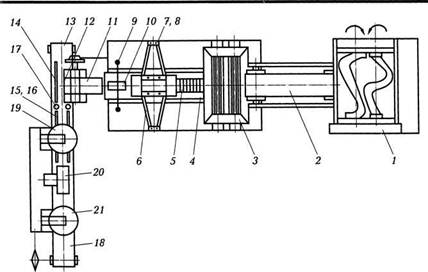

Машина для отделки пирожных типа «Эклер» («Трубочка») сливочным кремом или помадой представлена на рис. 6. Заготовки пирожных выталкиваются толкателем на цепной конвейер, состоящий из двух рядов цепей, соединенных прутками из нержавеющей стали. Двигаясь непрерывно по конвейеру, заготовки попадают под механизм нанесения крема или помады.

Машина для отделки пирожных типа «Эклер» («Трубочка») сливочным кремом или помадой представлена на рис. 6. Заготовки пирожных выталкиваются толкателем на цепной конвейер, состоящий из двух рядов цепей, соединенных прутками из нержавеющей стали. Двигаясь непрерывно по конвейеру, заготовки попадают под механизм нанесения крема или помады.

Для стабильной подачи крема в насос-дозатор в бункере установлен нагнетатель. Если пирожные покрываются помадой, то нагнетатель отключается.

При отсутствии заготовки на конвейере насос-дозатор отключается за счет установки фотоэлемента.

Установка позволила механизировать ручные операции.

Рисунок 6 – Линия производству пирожных типа эклер («Трубочка»)

Рисунок 7 - Схема машины для отделки пирожных типа эклер («Трубочка»):

1 — емкость с ворошителем; 2 — дозатор; 3 — фотоэлемент; 4 — приводная станция; 5 — ленточный конвейер; 6 — станина

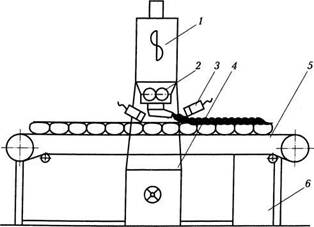

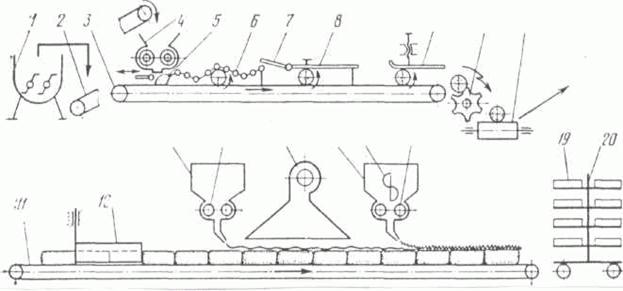

Производство крошковых пирожных «Картошка» на механизированных линиях

Рецептурная смесь из крошки, сливочного крема и эссенции перемешивается в тестомесильной машине в течение 10... 15 мин (рис. 8). Далее масса проходит устройство для формования и в виде откалиброванных заготовок поступает под бункер, заполненный помадой (25...30°С). В нижней части бункера установлен насос-дозатор, который непрерывно покрывает поверхность заготовки помадой.

Слой помады охлаждается воздухом, подаваемым вентилятором. Охлаждение помады приводит к образованию на ее поверхности тонкой корочки. Температура помады после охлаждения не должна превышать 22 °С, чтобы крем не расплавился Сливочный крем наносится на помаду в виде фигурного жгутика с помощью шнекового нагнетателя.

После отделки изделия вручную снимаются с конвейера, укладываются в бумажные капсюли и лотки.

Производительность линии составляет 25 шт./мин. Габаритные размеры линии — 3 000 х 2 000 х 1 500 мм. Число обслуживающего персонала — 4 чел.

Кроме перечисленных выше на предприятиях отрасли работают следующие поточные механизированные линии: производства тортов длительного хранения «Чародейка» и «Москвичка», производства тортов «Птичье молоко» и др.

Рисунок 8 -. Схема линии производства пирожных «Картошка»:

7 — тестомесильная машина: 2,4, 11, 73и 78 — конвейеры: 3 — делительная головка: 5 — закаточная цепь: 6 — формующее устройство: 7 и 8 — регулировочные винты; 9 — регулировочная планка: 70 — прижимное устройство: 12 — ротор: 14, 15 и 78 — направляющие планки; 77 — ролики; 19 и 21 — дозирующие устройства; 20 — охлаждающее устройство

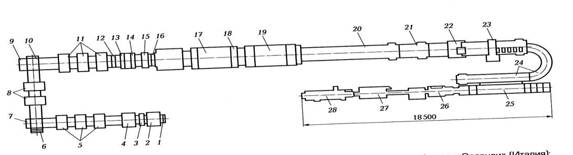

Поточно-механизированная линия производства заварных пирожных типа "Эклер"

Линия работает следующим образом. В варочный котел БЭ (1), снабженный механической мешалкой, загружают сливочное масло, соль и воду в соотношении 1:0,02:1,10 и непрерывно перемешивают, доводя температуру смеси до 100°С. Затем, не прекращая перемешивания, в горячую смесь загружают сразу всю муку. Интенсивное перемешивание горячей смеси со всей мукой, когда ее частички еще не набухли и вязкость смеси незначительная, обеспечивает равномерное распределение компонентов в заварке и образование вокруг частиц муки водных оболочек, что в свою очередь приводит к равномерному набуханию белков и крахмала муки и получению однородной заварки без проявлений в ней липкости. Полученную заварку с W=38-39 % и температурой 80-85°С охлаждают до температуры 50°С на наклонном транспортере (2) при передаче ее в месильную машину (3). Здесь происходит смешивание заварки с постепенно добавляемым меланжем. Температура готового теста должна составлять 35-38°С, а влажность 52-54 %. Затем тесто цепным подъемником (4) подают в отсадочную машину БПЭ (6), где происходит формование тестовых заготовок на ленту печи (7), в которой производят выпечку. Ленту печи смазывают жиром с помощью механизма намазки (5). Заготовки в начале процесса выпечки в течение 6-8 мин находятся при температуре 125-135°С. Такая температура обеспечивает более равномерный подъем заготовок, что способствует образованию большей внутренней полости у них и получению тонких стенок, а также образованию тонких мягких корочек, которые не препятствуют выходу влаги из заготовки. Далее заготовки выпекают при постоянной температуре около 135° в течение 13-19 мин. Для закрепления структуры заготовок в конце процесса выпечки в течение последних 6-8 мин температуру повышают до 135-150°С. Такой режим позволяет производить выпечку заготовок за 25-33 мин. Влажность выпеченных заготовок 24-27 %. Охлаждают заготовки на выступающей ленте печи в течение 20-25 мин. Затем охлажденные заготовки с помощью механизма съема (8) передаются на машину БЭО (9), где производится их наполнение начинкой и нанесение отделочного полуфабриката (помады) на верхнюю поверхность заготовки. Готовые изделия отводятся из машины БЭО с помощью транспортера (10). Производительность линии 1000 шт/ч. Масса пирожных 70г.

Поточно-механизированная линия производства крошковых пирожных типа "Картошка"

Линия предназначена для получения пирожных "Картошка" по двум рецептурам, которые различаются видом крошки - бисквитной и ореховой. Кроме крошки в рецептуру изделия входит сливочный крем. Масса одного изделия, в которое входит бисквитная крошка, составляет 110г, ореховая крошка - 90г. На линии механизированы все основные процессы: замес рецептурной смеси, формование изделий, закатка, калибровка, отделка поверхности помадой и кремом. Рецептурная смесь перемешивается в машине (1) с Z - образными лопастями в течение 10-15 мин. Готовая масса конвейером (2) направляется в приемную воронку формующей машины (4), в которой с помощью нагнетающих валков и обрезающей струны на ленту конвейера (3) отсаживается одна бесформенная порция массы (5). Двигаясь вместе с конвейерной лентой, порция массы попадает под свободно лежащую металлическую сетку (6), которая прижимает порцию массы к ленте, заставляя массу вращаться, в результате чего заготовке придается цилиндрическая форма. Дальнейшее формование цилиндрической формы, а также выравнивание и заглаживание торцов происходит в канале (8), расположенном над лентой конвейера (3). Внутренние поверхности канала, соприкасающиеся с массой, облицованы фторопластом. В начале канала устанавливается шарнирная крышка (7), которая придает вращательное движение заготовке в канале (8). Окончательное калибрование цилиндрической формы происходит во время прохождения заготовки под планкой (9), высота которой над лентой конвейера регулируется. Откалиброванная заготовка скатывается в карман ротора (10) который выполняет роль отсекателя-перегружателя. Вращаясь периодически, ротор перегружает изделия на ленту конвейера (11), расположенного перпендикулярно конвейеру (3). В результате перегрузки изделия ориентируются на ленте конвейера (11) в один ряд по оси конвейера с минимальным разрывом между ними. Для строгой фиксации на ленте вдоль оси конвейера над ним с боков устанавливаются две вибропластины (12). Перемещающиеся друг за другом изделия поступают под бункер (13), заполненный помадой температурой 25-30°С. В нижней части бункера устанавливается шестеренчатый насос-дозатор (14), который непрерывно покрывает поверхность изделий помадой. Так как зазор между изделиями минимальный помада не попадает на ленту конвейера (11), а покрывает торцы изделия. Слой помады охлаждается воздухом, подаваемым вентилятором (15). Охлаждение помады приводит к образованию на ее поверхности тонкой корочки. Температура помады после охлаждения не должна превышать 20-22°С, чтобы не расплавился крем, наносящийся затем на помаду. Окончательная отделка пирожного заканчивается нанесением на помаду фигурного жгутика сливочного крема, который подается из бункера (16) дозатором (18). Для принудительной подачи крема к дозатору в бункере (16) установлен шнековый нагнетатель (17). После отделки изделия вручную снимаются с конвейера, укладываются в бумажные розетки и лотки (19), которые затем устанавливают на полки вагонетки (20). Производительность линии 715 шт/ч.

|

|

Дата добавления: 2014-10-22; Просмотров: 4495; Нарушение авторских прав?; Мы поможем в написании вашей работы!