КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Воздействие негативных факторов на человека

|

|

|

|

Молотковая дробилка; 2 - колосниковая решетка; 3 - шкивной магнитный сепаратор; 5 - пересыпные короба; 6 - короб отлова уловленного металла; 7 - ленточные конвейеры; 8 - аспирационная установка.

Системой ленточных конвейеров топливо подается в дробильный корпус. Предусматривается работа каждой дробилки только с одной линией (ниткой) конвейеров. Для уменьшения износа дробящих элементов (молотков, отбойных плит, колосниковой решетки), а также для снижения замазывания дробилок и расхода электроэнергии на дробление перед дробилками отсеивают мелкие фракции через стационарную колосниковую решетку. Дробление, а также прошедшее через решетку мелкое топливо поступает на ленточный конвейер и подается в главный корпус. Для защиты дробилок от поломок перед ними устанавливают шкивной и саморазгружающийся подвесной магнитный сепаратор. Уловленные из потока угля металлические предметы по коробам отводятся в сборные бункеры.

11.8 Топливные склады

Для обеспечения электростанции топливом создаются резервные его запасы: оперативный резерв – в бункерах главного корпуса и в расходном складе, долговременный – на резервном складе.

Топливо со складов используется, когда имеют место перебои или задержки в топливоснабжении и при сезонной доставке топлива водным транспортом, а также для исключения перестоя железнодорожных полувагонов при загрузке, когда бункера парогенераторов заполнены топливом.

Резервные и расходные склады электростанций, как правило открытые и представляют спланированную площадку с дренажными устройствами, оборудованную необходимыми механизмами и транспортными машинами. Размеры и форма склада определяется необходимым запасом и способом механизации складских операций. На отечественных электростанциях расход топлива организуется в тех случаях, когда емкость бункеров в разгрузочном устройстве мала. Размещается расходный склад на территории электростанции отдельно от штабеля резервного склада и является его составной частью. Емкость расходного склада принимается не менее емкости двух-трех железнодорожных составов. Емкость резервных угольных складов принимается из условия обеспечения работы электростанции в течение месяца.

|

|

|

В тех случаях, когда электростанция расположена вблизи места добычи угля (в пределах 100км), допускается двухнедельный запас. Для электростанций, работающих на торфе, емкость резервного склада ограничивается двухнедельным запасом. Склад торфа выполняется из отдельных штабелей (караванов) ограниченной емкости. Между штабелями выдерживаются противопожарные разрывы.

Размещение резервного склада торфа допускается за пределами территории электростанции, но не дальше 5км. Если резервный склад размещается на ближайшем торфопредприятии с удалением от ТЭС не более 30км, на территории электростанции устраивается расходный склад торфа емкостью на 5 суток, но не более 60000т. Электростанции в капиталистических странах имеют резервные склады емкостью на 50-100 суток работы электростанции. Расходный склад является обычно составной частью резервного склада и рассчитан на потребность электростанции в топливе в течение 25суток.

Длительное хранение энергетических топлив на резервных складах сопровождается значительными потерями. Основной причиной потери теплоценности является окисление горючей составляющей молекулярным кислородом. Процессы интенсивного окисления угля и торфа, сопровождающиеся выделением тепла, вызывают их самонагревание и самовозгорание, если образующееся тепло не успевает рассеиваться.

|

|

|

Температуру, при которой начинается интенсивное разогревание, называют критической. Для угля и торфа она равна 50-80°С.

Основные причины самонагревания - склонность некоторых видов топлива к быстрому окислению; затрудненная отдача тепла в окружающую среду; свободный контакт топлива с кислородом воздуха и газообмен.

Исследованиями установлено, что в большом, хорошо уплотненном штабеле угля кислород присутствует в межкусковом пространстве обычно до глубины 1-3м. В более глубоких слоях его место занимает углекислый газ. На крупных ТЭС среднегодовые потери топлива от окисления составляют около 0,5%.

Основные мероприятия по снижению потерь твердого топлива при хранении, а также профилактические меры по своевременному обнаружению очагов самонагревания угля в штабеле следующие:

1) закладка штабеля горизонтальными слоями толщиной 0,8 до 2м. С разравниванием поверхности каждого слоя и его последующими уплотнениями (Особенно тщательно уплотняют откосы штабеля);

2) наблюдение и контроль за состоянием углей в процессе хранения их в штабелях.

Наиболее тщательное послойное и поверхностное уплотнение углей необходимо на топливных складах электростанций, получающих низкосортные угли мелких классов и бурые угли, обладающие большой склонностью к окислительным процессам и самовозгоранию.

Топливные склады классифицируют по типам механизмов, используемых для складских операций. В отечественной и зарубежной практике применяют следующие типы складов:

1) с поворотным штабелеукладчиком и роторным перегружателем на гусеничном ходу;

2) кольцевые, оборудованные комплексом из штабелеукладчика и роторного перегружателя которые вращаются вокруг вертикальной оси, центральной колонны;

3) с одной или двумя передвижными машинами непрерывного действия на колесном ходу (стакер - реклаймер);

4) с мостовым краном - перегружателем;

5) с бульдозерами.

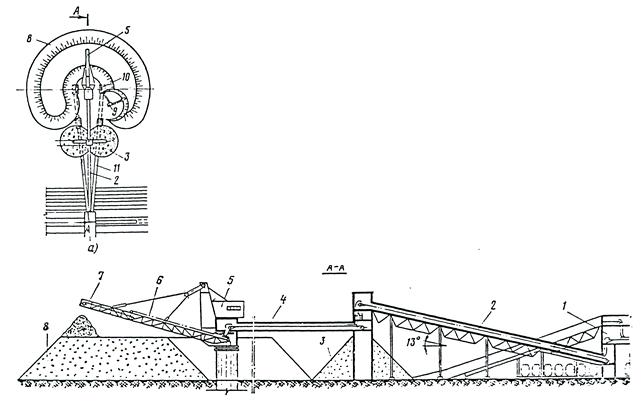

Склад с радиальным штабелеукладчиком и роторным перегружателем на гусеничном ходу

На рис. 11.10 показана компоновка такого склада. От разгрузочного устройства конвейерами топливо подается в узел пересыпки, из которого оно может быть направлено, конвейером №1 в расходный склад или конвейером №2 к радиальному штабелеукладчику.

|

|

|

|

Формирование резервного склада емкостью до 300000т. осуществляется радиальным штабелеукладчиком, на стреле которого смонтирован стационарный ленточный конвейер и передвижной реверсивный. Штабелеукладчик, вращаясь относительно вертикальной и горизонтальной осей, обеспечивает формирование штабеля в радиусе от 20 до 65м производительностью до 1500т/ч. Укатка и уплотнение угля осуществляется бульдозерами.

Из расходного и резервного штабелей уголь подается роторным перегружателем с производительностью до 1200-1500т/ч через подземные складские бункера на конвейеры, выдающие топливо со склада в тракте топливоподачи.

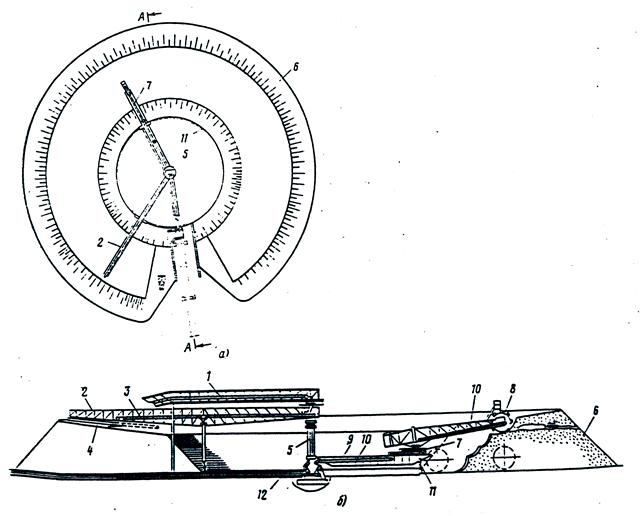

Кольцевой склад с поворотным штабелеукладчиком и роторным перегружателем

На рис. 11.11 показана компоновка такого склада емкостью до 500 – 600тыс.т. угля.

Из разгрузочного устройства ленточными конвейерами уголь подается к штабелеукладчику. Поворотным штабелеукладчиком, на стреле которого установлены два конвейера: стационарный и передвижной реверсивный – топливо подается на склад. Склад в этом случае имеет форму кольца трапецеидального профиля. Со склада топливо подается поворотным роторным перегружателем, мост которого вращается относительно той же вертикальной оси центральной колонны, что и штабелеукладчик.

Центральная вертикальная колонна и бетонное кольцо, ограничивающее внутренний диаметр штабеля, являются опорами, по которым происходит передвижение штабелеукладчика и перегружателя.

|

|

|

|

Описанная механизация угольного склада позволяет полностью или частично автоматизировать складские операции с производительностью до 180-200т/ч.

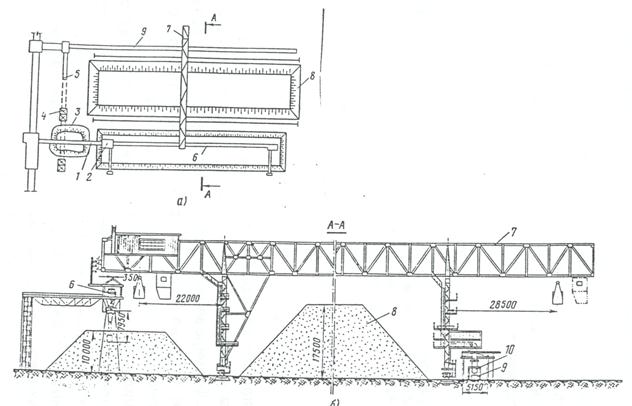

Склад с мостовым перегружателем

При механизации складских операций мостовыми перегружателями (рис. 11.12) топливо в расходный штабель подается плужковыми сбрасывателями, установленными на конвейере №1, и распределяется по всей площади расходного склада бульдозерами. Из расходного склада в тракт топливоподачи топливо подается также бульдозером через подземные приемные бункера и конвейер №2. из узла пересыпки топливо ленточным Конвейером №3, установленным на надземной эстакаде, транспортируется вдоль склада. С конвейера топливо разгружается плужковыми сбрасывателями в первичную емкость, из которой грейфером перегружателя подается на резервный склад.

Производительность грейферного крана - перегружателя 700 т/ч. В качестве вспомогательных механизмов при складировании, укатке топлива со склада используют бульдозеры.

Со склада топливо подается конвейером №4, расположенным в наземной галерее, идущей вдоль склада. Загрузка конвейера осуществляется через люки в кровле галереи пластинчатым питателем, который установлен на опоре перегружателя.

|

Склад с бульдозерами

При механизации складских операций бульдозерами на расходный и базисный склады топливо подается так же, как и в схеме при кранах – перегружателях. Формирование штабеля осуществляется только бульдозерами. Со склада топливо выдается бульдозерами через подземные бункера на конвейер, расположенный в подземной галерее.

Из всех описанных способов механизации складских операций наиболее перспективной является комплексная механизация со штабелеукладчиком и роторным перегружателем, вращающимся вокруг вертикальной оси центральной колонны, так как склады, оборудованные такими комплексами, имеют лучшие технико-экономические показатели.

11.9 Управление и автоматизация топливоподачи

Управление механизмами топливоподачи централизовано и осуществляется с двух пунктов:

1) с центрального щита управления дистанционно ведется оперативное управление механизмами системы топливоподачи, начиная от питателей разгрузочных устройств и питателей топливного склада до конвейеров бункерной галереи в главном корпусе включительно;

2) со щита дистанционного управления разгрузочного устройства ведется управление вагоноопрокидывателем, дробильно-фрезерными машинами по надвигу и откатке железнодорожных полувагонов.

На оперативной панели центрального щита размещаются мнемоническая схема технологических линий топливоподачи, ключи и кнопки управления, переключатели, лампы сигнализации положения механизмов и уровней топлива в бункерах, табло технологической сигнализации и контрольно – измерительные приборы.

Переключателями набирается технологическая схема, механизмы которой должны быть пущены. Затем проводится запуск о командоаппарата с предварительной проверкой правильности выбора пусковых механизмов по световой сигнализации. Пуск механизмов по набранной схеме ведется с последнего по ходу топлива конвейера в последовательности, обратной движению.

Запретные блокировки и технологические защиты механизмов топливоподачи исключают возникновение завалов в тракте, запрещая пуск при неправильно набранной схеме, и обеспечивает немедленную остановку всех предшествующих механизмов при аварийной остановке одного, при перегрузке электродвигателя, обрыве или пробуксовке конвейерной ленты и т.д.

Кроме блокировок и защит в тракте топливоподачи предусматривается автоматизация следующих технологических процессов и операций:

1) загрузка бункеров парогенераторов сбрасывающими устройствами конвейеров по сигналам от датчиков уровня топлива в бункерах;

2) остановка механизмов после прекращения подачи и полной разгрузки от топлива;

3) включение устройств для удаления из топлива посторонних металлических предметов по сигналам металлоискателей;

4) устранение завалов топлива в течках и коробах вибраторами, которые включаются от устройства, фиксирующего скопление топлива. Если завал не ликвидируется, то вибратор автоматически отключается и останавливается механизм, подающий топливо в течку.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 1155; Нарушение авторских прав?; Мы поможем в написании вашей работы!