КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Діагностування технічного стану двигуна за мах потужністю, витратою палива та шумами і вібраціями

|

|

|

|

Тема лекції

Лекція №6

Діагностування технічного стану двигуна за мах потужністю, витратою палива та шумами і вібраціями.

1 Послідовність контрольного огляду двигуна

2 Діагностування двигуна за максимальною потужністю.

3 Діагностування двигуна за витратою палива.

4 Діагностування двигуна за шумами і вібраціями.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. Підручник – К.: Знання-прес, 2003, с. 174-182.

2. Лудченко О.А. Технічна експлуатація і обслуговування автомобілів. Підручник – К.: Вища школа, 2007, с.179-182.

Зміст лекції

1 Послідовність контрольного огляду двигуна

Технічне обслуговування двигуна починається з контрольного огляду, з метою виявлення його комплектності, наявності підтікання масла, палива і охолоджувальної рідини, перевірці кріплення двигуна і проводів електрообладнання (системи запалювання).

Після цього виконується випробування двигуна пуском. При цьому перевіряється легкість пуска, наявність чаду при пуску прослуховуванням виявляють шуми і стуки.

Одночасно перевіряється рівномірність і стійкість роботи двигуна на різній частоті обертання колінчастого вала, щільність кріплення з’єднань системи випуска (прорив газів) і показання контрольних приборів. Продовження одного пуска повинна бути не більше 20 с. Повторний пуск виконується через 1-2 хвилини.

Контрольний огляд двигуна дозволяє виявити його наявні дефекти без використання діагностичних засобів і приступити до операціям обслуговування або ремонтним впливам.

При діагностуванні двигуна в цілому перевіряють такі прямі (структурні,) діагностичні параметри: ефективну потужність двигунів; тиск масла у головній масляній магістралі; питому витрату палива; вміст оксиду вуглецю у відпрацьованих газах; димність відпрацьованих газів дизелів.

|

|

|

У циліндро-поршневій групі перевіряють такі зазори: між поршнем і кільцем по висоті канавки; у стиках поршневих кілець; між циліндром (гільзою циліндра) і поршнем у верхньому поясі.

У кривошипно-шатунному механізмі перевіряють такі зазори: між шийками колінчастого вала і корінними підшипниками; між шийками колінчастого вала і шатунними підшипниками; між поршневим пальцем і втулкою верхньої головки шатуна; осьовий у корінних підшипниках колінчастого вала.

Оцінюючи технічний стан механізму газорозподілу, перевіряють: фази газорозподілу; зазор між розподільним валом і підшипниками; спрацьовування напрямних втулок-клапанів; зазори між клапаном і сідлом клапана, клапаном і приводом клапана, клапаном і коромислом.

Найбільше поширені методи діагностування кривошипно-шатунного і газорозподільного механізмів за шумами й вібраціями, параметрами партерного масла, герметичністю надпоршневого простору циліндрів двигуна (за компресією, прориванням газу в картер двигуна, угаром масла, розрідженням на впуску, витіканням стиснутого повітря, опором проти прокручування колінчастого вала, ступенем димлення).

2. Діагностування двигуна за максимальною потужністю..

Найбільш складним і важливим агрегатом, від стану якого залежать багато технічних і економічних показників роботи автомобіля, є двигун. При експлуатації двигунів виникають різні несправності і відмови, в основному в кривошипно-шатунному і газорозподільному механізмах, у системах запалювання, живлення, охолодження і мащення. У цих механізмах і системах дуже поширені такі несправності, як спадання потужності, підвищена витрата палива і масла, поява стукоту і вібрацій. Тому основну увагу при обслуговуванні двигунів слід приділяти цим механізмам і системам.

|

|

|

При ТО двигунів треба враховувати й те, що в складі відпрацьованих газів двигунів є токсичні речовини, небезпечні для здоров'я людей.

Двигун має бути чистим, без слідів підтікання масла, палива й охолодної рідини. Теча масла, рідини, а також тріщини блоків циліндрів і головки блока циліндрів добре виявляються на чистій і злегка запорошеній поверхні двигуна. Після зовнішнього огляду перевіряють системи охолодження, мащення і запалювання. Запускають двигун і прослуховують його роботу на різних обертах. Двигун повинен легко запускатися стартером або рукояткою.

Загальний технічний стан двигуна можна оцінити на підставі облікових даних (пробігу автомобіля і ресурсу роботи двигуна, ремонту, заявок водіїв тощо), огляду і пуску двигуна, за загальними діагностичними параметрами (потужністю, що розвивається, витратою палива, загальним рівнем шумів і стукоту) на стенді з біговими барабанами або при холостих випробуваннях.

Потужнісні якості двигуна визначаються зовнішньою (швидкісною) характеристикою, яка показує зміну потужності залежно від частоти обертання вала двигуна при повному або частковому відкритті дроселя.

Технічний стан двигуна можна діагностувати за максимальною потужністю, що розвивається двигуном при певній частоті обертання колінчастого вала. Тут треба брати до уваги те, що максимальна потужність двигуна завжди менша (приблизно на 3...5%)від потужності, зазначеної заводом-виготовлювачем. У процесі нормальної експлуатації фактична потужність двигуна може знижуватись (на 10...15%, іноді й більше) залежно від технічного стану двигуна. Частина потужності втрачається в агрегатах трансмісії. Ці втрати потужності прийнято оцінювати механічним ККД трансмісії ηтр, який не є сталою величиною.

На його зміну впливають частота обертання коліс (з її збільшенням ηтр знижується на 1...2%), передаточне число (з його збільшенням ηтр зменшується на 3...5%), температура трансмісійного масла та ін. Щоб практично спростити розрахунки розв'язання поставленого завдання, ηтр можна вважати сталою величиною, яка дорівнює 0,85...0,9 для вантажних автомобілів і автобусів, 0,9...0,95 - для легкових.

|

|

|

При діагностуванні двигунів треба вважати, що потужність, підведена до коліс автомобіля, приблизно дорівнює 0,65...0,70 максимальної потужності, зазначеної заводами-виготовлювачами.

Для визначення потужності використовують стенди тягових якостей або безстендові методи. Потужність двигуна Nа за допомогою стендів тягових якостей визначають за формулою

де ηк - колісна потужність автомобіля; ηст - ККД стенда.

Для тих автотранспортних підприємств, які не мають спеціальних стендів із потрібними навантажувальними пристроями, а також в умовах дрібних підприємств можна рекомендувати безстендові методи діагностування.

Найпростіший метод безстендового діагностування – навантажування тільки за рахунок опору частини виключених з роботи циліндрів випробуваного двигуна або ж сили інерції його мас при розганянні. Виключення циліндрів здійснюють у карбюраторних двигунів вимиканням запалювання відповідного циліндра, а в дизелів - припиненням подачі палива в черговий циліндр. У такому режимі двигун працює досить стійко з повною подачею палива при обертах, які трохи нижчі від номінального значення. Чим нижча потужність вимкненого циліндра, тим менше при його вимкненні знижується частота обертання колінчастого вала. За максимальною частотою обертання колінчастого вала визначають потужність кожного циліндра. Далі порівнюють добуті значення з нормативом. Такий аналіз дає змогу виявити ті циліндри двигуна, які не розвивають установленої потужності. Добуті результати підсумовують по всіх циліндрах для визначення потужнісних показників двигуна в цілому. Діагностування виконується на двигуні, прогрітому до нормальної температури.

Останніми роками широко застосовуються парціальний і диференціальний методи, які є дальшим розвитком методу вимкнення циліндрів. Ці методи використовують для діагностування двигунів, у яких більше чотирьох циліндрів.

При парціальному методі двигун випробовують частинами, але з повною цикловою подачею палива у працюючі циліндри, причому навантажуються робочі циліндри за рахунок прокручування виключених циліндрів і частково гальмовими пристроями (підйомним механізмом автомобіля-самоскида дроселем на випуску та ін). У парціальних режимах потужність двигуна визначають за групами циліндрів. Це дає змогу мати більше інформації, ніж при перевірці гальмовим методом.

|

|

|

Диференціальний метод відрізняється від парціального тим, що замість часткового довантажування застосовується підкручування двигуна до номінального швидкісного режиму від стороннього джерела енергії з динамометричним пристроєм.

До недоліків розглянутих методів можна віднести те, що вони не дають змоги зробити потрібні вимірювання у двигунів, які працюють нестійко при виключенні циліндрів, крім одного. Важко також врахувати справжню потужність механічних втрат двигуна.

3 Діагностування двигуна за витратою палива.

За витратою палива (зокрема, контрольною) можна мати уявлення про справність автомобіля в цілому й окремих його вузлів та систем. Періодичний контроль паливних показників виконують у дорожніх умовах або на стенді за допомогою спеціальних приладів - витратомірів.

Конструкції витратомірів різні і залежать від мети й характеру випробувань. Тепер на автотранспорті застосовують витратоміри, які ґрунтуються на вимірюванні швидкості потоку палива, маси та об'єму споживаного палива. У стендових стаціонарних умовах застосовують прилади, які належать до перших двох груп. При лабораторно-стендових випробуваннях набули поширення витратоміри об'ємного типу. Вони забезпечують широкий діапазон вимірювань витрати палива від мінімальної (0,3 кг/год при роботі на холостому ходу) до максимальної (40 кг/год при повній подачі палива) з точністю вимірювання ±1% при високій стабільності і надійності. Витрата палива вимірюється автоматизовано. Конструкція приладів характеризується простотою основних елементів.

Типовим представником цих приладів є витратомір палива НИИАТ-ЛО-12. Прилад призначений для визначення витрати палива на автомобілях з карбюраторними двигунами при проведенні лабораторно-дорожніх випробувань або на посту діагностування. Його підключають до системи живлення між бензиновим насосом і карбюратором, розміщуючи сам прилад у кабіні водія. При включенні витратоміра в систему живлення напрям руху палива змінюється електромагнітними клапанами.

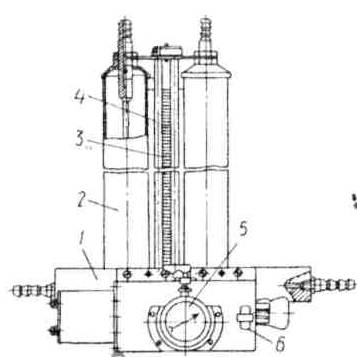

Витратомір палива НИИАТ-ЛО-12 (рис. 8.1) складається з корпуса 1, мірних циліндрів 2,важеля керування 6і приєднувальних штуцерів. Мірні колби виготовлені у вигляді знімних латунних циліндрів із внутрішнім діаметром 35 і 20 мм. Вони сполучаються між собою паливним каналом, який має дві скляні трубки 4діаметром 5 мм для спостереження за рівнем палива в мірних циліндрах. Вимірювальну лінійку 3для зручності роботи можна переміщувати уздовж скляних трубок.

Рис. 8.1. Схема витратоміра НИИАТ-ЛО-12

Час витрати палива вимірюється автоматично секундоміром 5. При проходженні автомобілем мірної ділянки перемикач забезпечує одночасне включення (виключення) секундомірів і подачу (припинення подачі) палива з мірних циліндрів приладу. Положення перемикача визначає порядок роботи електромагнітних клапанів, а також тривалість замкнутого стану їхніх контактів. Для підведення і відведення палива прилад з'єднують з бензонасосом і карбюратором за допомогою металевих трубопроводів або бензостійких шлангів.

Для контролю витрати палива дизельних двигунів у НИИАТ розроблено спеціальний витратомір, який відрізняється від розглянутого додатковим клапаном, що керує напрямом руху палива в системі паливоподачі.

4 Діагностування двигуна за шумами і вібраціями.

Діагностування за шумами і вібраціями. Шуми в працюючому двигуні виникають унаслідок стукоту корінних і шатунних підшипників, поршневих пальців, поршнів, вібрації клапанів, коливання розподільного вала і кулачків від імпульсів крутильних коливань колінчастого вала, коливання газів по впускному і випускному трубопроводах, детонації в карбюраторному двигуні, співударяння різних деталей, тертя в рухомих з'єднаннях.

За характером стукоту або шуму і за місцем його виникнення можна визначити деякі несправності двигуна (збільшення зазорів у підшипниках колінчастого вала, між поршнем і циліндром, клапанами і штовхачами, клапанами і втулками, у підшипниках розподільного вала).

Найперспективнішим методом діагностування технічного стану газорозподільного і кривошипно-шатунного механізмів є віброакустичні методи із застосуванням спеціальної вимірювальної апаратури. Для віброакустичного діагностування використовують коливальні процеси пружного середовища, які виникають при роботі механізмів. Джерелом цих коливань є газодинамічні процеси (згоряння, випуск, впуск), регулярні механічні співударяння у спряженнях за рахунок зазорів і неврівноваженості мас, а також хаотичні коливання, які зумовлені процесами тертя. При роботі двигуна всі ці коливання накладаються одне на одне і, взаємодіючи, утворюють випадкову сукупність коливальних процесів, яку називають спектром. Це ускладнює віброакустичне діагностування потребою заглушувати перешкоди, виділяти корисні сигнали й розшифровувати коливальний спектр.

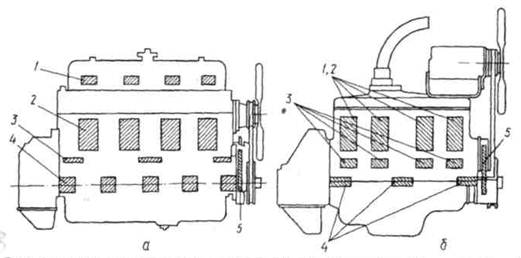

Наближено визначити шуми і стукіт у двигуні можна за допомогою стетоскопа (рис. 9.2). Двигун допускається до експлуатації при помірному стукоті клапанів, штовхачів і розподільного вала на малих обертах холостого ходу. Якщо виявлено стукіт у шатунних і корінних підшипниках колінчастого вала, то двигун до експлуатації не допускається. Стукіт корінних підшипників глухий сильний низького тону. Стукіт шатунних підшипників середнього тону дзвінкіший, ніж стукіт корінних підшипників. При вимиканні запалювання стукіт у циліндрі підшипника, який перевіряють, зникає. Стукіт корінних підшипників прослуховується в площині розняття картера, а шатунних — на стінках блока циліндрів по лінії руху поршня в місцях, що відповідають верхній і нижній мертвим точкам (рис. 9.3).

Стукіт поршневих пальців різкометалевий, він зникає при вимиканні запалювання. Прослуховується у верхній частині блока циліндрів при різко-змінному режимі роботи прогрітого двигуна. Наявність стукоту свідчить про підвищений зазор між пальцем і втулкою головки шатуна або про збільшений отвір для пальця в бобишці поршня.

Стукіт поршнів глухий, клацаючий, він зменшується в міру прогрівання двигуна. Стукіт поршнів прослуховується у верхній частиш блока циліндрів з боку, протилежного розподільному валу, при роботі недостатньо прогрітого двигуна (у разі сильного спрацювання можливий стукіт поршня і на прогрітому двигуні). Наявність стукоту свідчить про значне спрацювання поршнів і циліндрів.

Рис. 9.2. Стетоскопи: а - найпростіший КИ-1154; б – електронний:

1 - привід; 2 - елементи живлення; 3 - корпус-ручка; 4 - перетворювач;

5 - стержень; 6 - телефон-навушник

Рис. 9.3. Зони прослуховування двигуна з верхніми (а) і нижніми (б) клапанами:

1 - зона клапанів; 2 - поршнів; 3 - штовханів; 4 - підшипників; 5 - розподільних шестерень

Стукіт клапанів дзвінкий, добре прослуховується на прогрітому двигуні

при малих обертах двигуна. Він виникає при збільшенні теплових зазорів

між стержнями клапанів і носком коромисла (штовхачем). Точність діагнозу за допомогою стетоскопів значною мірою залежить від досвіду механіка

або слюсаря-моториста.

Точкове руйнування нижньої площини головки і прогоряння прокладки буває в результаті детонаційного згоряння паливноповітряної суміші в циліндрах двигуна. При детонації частина суміші згоряє майже миттєво, вибухонебезпечно, створюючи різке місцеве збільшення тиску, яке спричиняє вібрацію стінок циліндрів. Вібрація призводить до появи металевого стукоту (деякі водії цей стукіт помилково вважають стукотом пальців). Місцеве підвищення тиску і його хвилі збільшують кількість теплоти, яка передається стінкам камери згоряння, клапанам і днищу поршня, що спричиняє підвищення їхньої температури і механічне пошкодження. При детонації погіршується також економічність двигуна і знижується його потужність.

Механізм руйнування прокладок і головок циліндрів при детонації полягає ось у чому.Спочатку відбувається точкове руйнування нижньої площини головки перед прокладкою в зоні впускного клапана і циліндра. При тривалій роботі двигуна з детонацією руйнування головки поширюється під обкантовку камери згоряння в прокладці. Коли ж головка руйнується за обкантовкою, порушується щільність стику головка — блок циліндрів і за короткий час азбостальне полотно прокладки руйнується струменем газу в напрямі найближчого отвору в головці блока для проходження охолодної рідини. Іноді в експлуатації, не усуваючи детонацію, послідовно міняють кілька прогорілих прокладок і головок. Це призводить надалі до руйнування поршнів і гільз циліндрів, тобто до руйнування усіх деталей камери згоряння двигуна.

Визначити прогорілу прокладку можна за погіршенням тягових якостей автомобіля (відключається циліндр через потрапляння в нього охолодної рідини) і за викиданням охолодної рідини з приймальної труби системи вихлопу або глушителя.

Основною причиною детонаційного згоряння у двигуні (при правильно встановленому куті випередження запалювання) є застосування бензину з октановим числом, нижчим від установленого інструкцією заводів-виготов-лювачів. Помилково побутує думка, що при низьких температурах можна користуватись паливом із меншим октановим числом, наприклад, застосовувати замість А-76 для двигуна бензин А-72. Низька температура навколишнього повітря не знімає вимог до застосовуваного палива, оскільки повітря в повітряний фільтр надходить із підкапотного простору з досить високою температурою. Крім того, в зимовий період для підвищення ефективності роботи опалювального приладу і запобігання заморожуванню радіатора водії підтримують підвищену температуру охолодної рідини. При цьому, природно, підвищується температура повітря в підкапотному просторі й посилюється детонація.

Детонаційне згоряння може виникнути і при занадто ранньому куті випередження запалювання. Дуже часто в експлуатації треба враховувати вплив на кут випередження запалювання індивідуальних особливостей двигуна та якості палива. У таких випадках треба коректувати кут випередження за детонаційною пробою. її роблять так: прогрівають двигун до температури охолодної рідини (не менш як 85°С) і рухаються на автомобілі по рівній ділянці дороги на вищій передачі з найменшою швидкістю. Різко натискують до упору педаль акселератора і тримають її в такому положенні 10...15 с, розганяючи автомобіль і прислухаючись до роботи двигуна. Якщо при розганянні автомобіля детонація прослухувалась, переміщують стрілку октан-ко-ректора в бік знака мінус (-) у положення, при якому детонація не прослухується; якщо детонації немає, послідовно, по одній поділці, переміщують стрілку октан-коректора в бік знака плюс (+) до появи слабо прослухуваної детонації, а потім переміщують стрілку на одну поділку в бік знака мінус (-) і в цьому положенні закріплюють регулювальні гайки октан-коректора. Слід пам'ятати, що при правильному встановленні запалювання слабий детонаційний стукіт може прослухуватись тільки на початку розганяння автомобіля.

Коли двигун працює, на рівень його детонації впливають і деякі інші фактори: сорт бензину (при етилованому бензині потрібне деяке зменшення випередження запалювання порівняно з неетилованим того самого сорту); забирання повітря в повітряний фільтр із підкапотного простору в теплу пору року; перевантаження автомобіля; неправильне використання передач у коробці передач (робота на прямій передачі при малій частоті обертання і рушання з місця на другій передачі).

Підгорянню прокладок і головок циліндрів двигуна можна запобігти такими заходами: регулярним підтяганням болтів кріплення головок до блока циліндрів; експлуатацією двигунів без перегрівання; застосуванням палива відповідно до інструкції заводу-виготовлювача; правильним установленням кута випередження запалювання і коректуванням його за детонаційною пробою; підведенням зовнішнього повітря в теплу пору року до повітряного фільтра карбюратора; правильним використанням передач у коробці передач; завантажуванням автомобіля за його вантажопідйомністю; відновленням об'єму камер згоряння при ремонті головок.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 2542; Нарушение авторских прав?; Мы поможем в написании вашей работы!