КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні запитання. Рис. 1. Регулювання теплових зазорів клапанів, у двигунах з нижнім (а) і верхнім (б) розміщенням клапанів

|

|

|

|

А б

Рис. 1. Регулювання теплових зазорів клапанів, у двигунах з нижнім (а) і верхнім (б) розміщенням клапанів

1.3 Очистка нагару в циліндрах двигуна. Нагар призводить до залягання поршневих кілець, зависання клапанів, перегрівання двигуна, посилення спрацьовування, підвищення витрати палива, зниження потужності двигуна та ін. В умовах експлуатації нагар можна видалити при знятій головці блока і без зняття її. При знятій головці блока нагар видаляють металевими скребками, волосяними щітками й обтиральними кінцями. Перед видаленням нагар розм'якшують гасом.

Без зняття головки блока нагар видаляють так. У кожен циліндр підігрітого двигуна заливають 150...200 см3 суміші, що становить 80% гасу і 20% масла для двигунів. Потім заміняють свічки старими, прокручують кілька разів колінчастий вал, через 10...12 год заводять двигун на 20...30 хв (за цей час

розм'якшений нагар вигоряє). Після видалення нагару треба змінити масло

в картері двигуна і перед пуском у кожен циліндр залити по 20...30 см3

свіжого масла.

2. У процесі експлуатації двигунів зношуються тертьові деталі. У результаті цього виникають несправності, які усувають при поточному ремонті.

При проведенні поточного ремонту автомобілів і агрегатів додержуються таких правил:

1. Агрегати розбирають не повністю, а до меж, що дають можливість усунути відмову і перевірити стан деталей.

2. Знімають агрегат з автомобіля тільки тоді, коли трудомісткість його заміни менша трудомісткості обсягу робіт без зняття або коли ремонт без зняття з автомобіля не можливий.

3. Агрегати, що надійшли на пости, попередньо очищають від бруду і промивають.

4. Для проведення розбірно-складальних робіт застосовують необхідне

технологічне устаткування й інструмент.

|

|

|

2.1 Основні несправності двигуна, їхні ознаки і причини. Зниження потужності: двигун не розвиває нормальні обороти під навантаженням, сильно димить і глохне, не має прийомистості.

Причинами цієї несправності можуть бути: утворення нагару на свічах, голівках поршнів, у камері згоряння, на клапанах і поршневих кільцях, відкладеннях у впускній системі і системі охолодження; неправильне регулювання клапанів; нещільна посадка клапанів у гніздах; несправність системи запалювання; ушкодження прокладки головки блока циліндрів; руйнація або втрата пружності пружин клапанів.

Підвищену витрату масла можуть викликати такі причини: витікання масла через сальники колінчастого вала, нещільність у з'єднаннях картера, кришок клапанної коробки, кришок і розподільних шестерень, трубопроводів масляного радіатора; знос або поломка поршневих кілець; знос по висоті кільцевих канавок у поршні; закоксування прорізів у маслозйомних поршневих кільцях; знос циліндрів, утворення задирів або подряпин на їх поверхні та інше.

Сильний стукіт під час роботи виникає за таких причин: неправильні зазори між клапанами і штовхачами; неправильна установка запалювання; знос, підплавлення вкладишів корінних і шатунних підшипників; знос поршневих пальців і поршнів; знос розподільних шестерень; знос розподільного вала і його підшипників; знос штовхачів, клапанів і сідел клапанів та інше.

Перевитрата палива відбувається через: знос поршнів, кілець і робочої поверхні циліндрів; роботу двигуна на бідній або багатій суміші і т. д.

Низький тиск масла може бути викликаний такими причинами: знижений рівень масла в картері; знос корінних і шатунних підшипників; несправність масляного насоса; порушення регулювання редукційного клапана масляного насоса або засмічення його; перегрівання двигуна.

|

|

|

Наявність води в циліндрах можна визначити за перебоями у роботі двигуна при справних системах живлення і запалювання. Відбувається це за таких причин: ослаблення затягування гайок шпильок кріплення в головці блока циліндрів; несправність прокладки головки; тріщина в блоці або головці блока.

2.2 Заміна шатунно-поршневої групи двигуна. Якщо циліндри двигуна дуже і зношені і форма їх порушена, двигун знімають з автомобіля і направляють у поточний ремонт для заміни поршнів, поршневих кілець, а в окремих випадках і гільз, поршневих пальців і вкладишів.

Двигун розбирають на спеціальному стенді, що дозволяє повертати його на 360° щодо осі колінчастого вала. Всі зняті деталі промивають і перевіряють. При ремонті двигуна не допускається знос робочої поверхні гільз циліндрів більш ніж на 0,2 мм, шатунних шийок - більш ніж на 0,05 мм, корінних шийок - більш ніж на 0,07 мм; виключаються тріщини будь-якого характеру і розташування на блоці і головці.

Рис. 8.4. Зйомник для демонтажу гільз

Зношені гільзи циліндрів випресовують за допомогою зйомника для демонтажу гільзі (рис. 8.4). Якщо в нижній частині блока місця установок кілець ущільнення сильно уражені корозією, особливо крапковою, і є глибокі раковини, при постановці нової гільзи може спостерігатися погане ущільнення і підтікання охолодної рідини. Щоб уникнути цього, необхідно заповнити місця, вражені корозією, епоксидною смолою і зачистити. Краї верхньої частини блока, що першими стикаються з гумовими кільцями ущільнення при запресовці гільзи, округляють і зачищають наждачним полотном або папером для запобігання пошкоджень кілець ущільнення впроцесі цієї запресовки. Перед запресовкою гільзи підбирають по блоку так, щоб бурт гільзи виступав над площиною блока циліндрів на 0,02...0,165 мм (залежно від марки двигуна). Різниця в розмірі виступу бурту в різних точках однієї гільзи не повинна перевищувати 0,01 мм. Гільзи в блок циліндрів запресовують, користуючись спеціальними пристосуваннями.

При запресуванні гільзи необхідно стежити, щоб не зрізалися виступаючі частини кілець ущільнення об крайки отвору блока циліндрів.

Перед запресовкою у блок гільзи сортують по групах за розмірами.

|

|

|

Добір поршнів за розмірами циліндрів. При ремонті двигуна сполучені деталі підбирають двома способами: штучним і груповим (селективним).

Таблиця 8.2. Розміри групи гільз циліндрів для двигуна ГАЗ-53А

| Розмір | Розмірна | Збільшення | Діаметр гільз, мм |

| група | діаметра, мм | ||

| Номінальний | А | _ | 92,000-92,012 |

| Б | 92,012-92,024 | ||

| В | 92,024-92,036 | ||

| г | 92,036-92,048 | ||

| д | 92,048-92,060 | ||

| 1-й ремонтний | 1А | 0,5 | 92,500-92,512 |

| 1Б | 92,512-92,524 | ||

| 1В | 92,524-92,536 | ||

| 1Г | 92,536-92,548 | ||

| 1Д | 92,548-92,560 | ||

| 2-й ремонтний | 2А | 1,0 | 93,000-93,012 |

| 2Б | 93,012-93,024 | ||

| 2В | 93,024-93,036 | ||

| 2Г | 93,036-93,048 | ||

| 2Д | 93,048-93,060 | ||

| 3-й ремонтний | 3А | 1,5 | 93,500-93,512 |

| ЗБ | 93,512-93,524 | ||

| ЗВ | 93,524-93,536 | ||

| ЗГ | 93,536-93,548 | ||

| ЗД | 93,548-93,560 |

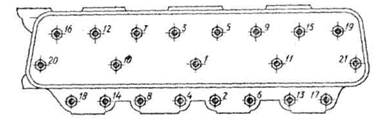

Заміна поршневих кілець. Після того, як прийняте рішення про необхідність заміни поршневих кілець, двигун треба розібрати, не знімаючи його з автомобіля, у такій послідовності: злити рідину із системи охолодження двигуна; від'єднати від головки циліндрів усі трубопроводи, захистити їхні внутрішні порожнини від попадання пилюки і бруду; зняти кришку головки циліндрів; зняти коромисла разом з осями і вийняти штанги; послабити гайки кріплення головки циліндрів, дотримуючи ту ж послідовність, що і при затягуванні, потім вивернути їх (рис. 8.5) зняти головку циліндрів з двигуна; зняти обережно прокладку головки циліндрів; зняти піддон картера; вивернути болти і зняти кришки нижніх головок шатунів; вийняти поршень у зборі з шатуном із гільзи.

Рис. 8.5. Послідовність затяжки гайок шпильок для кріплення головок циліндрів двигуна

При заміні поршневих кілець необхідно перевірити стан дзеркала гільзи і ступінь її спрацювання. Переконавшись, що поверхня кожної гільзи не має задирок, що потребують її заміни, проміряють гільзи за діаметром, з'ясовуючи відхилення в розмірах.

Максимально допустимі відхилення від правильної геометричної форми, при яких заміна кілець може забезпечити нормальну витрату масла і задану потужність, становлять 0,13 мм.

|

|

|

Потім очищають канавки і днище поршня від нагару і перевіряють ступінь спрацювання канавок заміром зазору між кільцями і стінкою канавок. При цьому кільце повинне цілком увійти в канавку. Особливо інтенсивно зношується верхня канавка. Якщо зазор у канавці верхнього кільця перевищує 0,25 мм, доцільно замінити поршень.

Поршневі кільця до гільз циліндрів і поршнів підбирають відповідно до розмірів гільз циліндрів і поршнів. При цьому зазор у замку кілець повинен знаходитися у визначених межах. Такий зазор у стику поршневих кілець забезпечується підпилюванням стиків кілець (стежачи за тим, щоб стики кілець були паралельними).

Підбираючи кільця до поршневих канавок, необхідно звертати увагу на те, щоб кільця вільно оберталися в канавці поршня. Зазор перевіряють за допомогою щупа товщиною 0,05-0,08 мм. За потреби кільця протирають дрібнозернистим бруском або наждачною шкуркою. Компресійні кільця встановлюють на поршні фаскою догори.

Поршневі кільця розташовують так, щоб між стиками двох сусідніх кілець був однаковий кут. Перед установкою в циліндр поршень і поршневі кільця змащують маслом для двигунів.

Заміна шатунних і корінних вкладишів двигуна. Якщо стукають підшипники, а тиск у масляній магістралі нижче 0,5 кгс/см2 на холостому ходу при справно працюючому масляному насосі і редукційних клапанах, необхідно замінити вкладиші. Для цього з картера двигуна зливають масло, знімають бризковики двигуна, викручують болти кріплення масляного картера і знімають картер з прокладками. Потім викручують болти кріплення фланця мас-лоприймача і знімають маслоприймач із прокладкою, обережно відділяючи її викруткою від площини блока циліндрів. Після цього розшплінтовують і відпускають гайки шатунних болтів, знімають шатунні кришки з вкладишами попарно (1-5, 2-6, 3-7, 4-8), повертаючи при цьому колінчастий вал за допомогою пускової ручки. Перед зняттям кришки необхідно позначити.

Поверхню постелі нижньої голівки шатуна, шатунні шийки і кришки промивають і протирають, потім перевіряють поверхню шатунних шийок, на яких не повинно бути задирок і рисок. Знос шийок не повинен перевищувати 0,05 мм. При наявності задирок, рисок, зносі поверхні шийок вище допустимого розміру заміняти вкладиші недоцільно. У цьому випадку двигун варто зняти з автомобіля і направити в капітальний ремонт.

Після перевірки стану шатунних шийок колінчастого вала промивають і протирають нові вкладиші того ж розміру і встановлюють їх у постелі кришок і нижніх голівок шатуна, попередньо змастивши поверхню вкладиша і шийки маслом для двигуна. При установці необхідно стежити за тим, щоб вкладиші з отворами для масла були вставлені в постіль шатуна і фіксуючі виступи, які є на одному із стиків кожного вкладиша, правильно заходили в призначені для них пази в постелях.

Заміна колінчастого вала. Для заміни колінчастого вала двигун знімають з автомобіля і розбирають на спеціальних стендах. Заміна колінчастого вала є дуже трудомісткою відповідальною операцією і проводиться в крайніх випадках. Якщо при заміні колінчастого вала проводять ряд супутніх ремонтів (ремонт блока і головки циліндрів і т. ін.), тоді двигун направляють у капітальний ремонт.

Для заміни колінчастого вала необхідно виконати роботи в такій послідовності: зняти піддон картера; зняти масляний насос; зняти маховик і картер маховика; зняти шків і кришку шестерень розподілу; зняти кришки шатуна і проштовхнути поршні до головки циліндрів; вивернути болти кріплення кришок корінних підшипників і зняти кришки, перевіривши при цьому відповідність клейма на кришці клейму на блоці циліндрів; зняти колінчастий вал.

Якщо в процесі ремонту виникає необхідність заміни шестерень колінчастого вала, то знімають шків, кришку шестерень розподілу і передню кришку корінного підшипника, а потім спресовують знімачем шестерню.

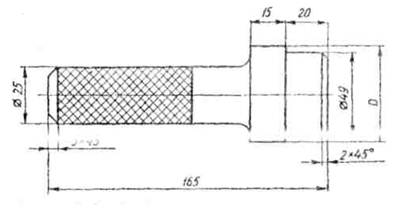

Заміна втулки верхньої головки шатуна. Зношені втулки верхньої головки шатуна заміняють. Для випресовки і запресовки чопів застосовують оправки (рис. 8.6).

Рис. 8.6. Оправка для випресовування та запресовування втулки шатуна

Перед запресовкою втулки добирають за отвором верхньої головки шатуна з забезпеченням натягу не менше 0,05 мм. Втулка має бути запресована на рівні з торцевими поверхнями верхньої головки шатуна. Запресовану втулку розточують на горизонтально-розточувальних верстатах або обробляють розгорткою. Внутрішня поверхня розточеної втулки має бути чистою, без рисок, чистота поверхні не нижче 8-го класу. Знос не повинен перевищувати 0,004 мм.

Шатуни по внутрішньому діаметру отвору у втулці сортують на розмірні групи. Кожну групу шатунів маркують маслостійкою фарбою визначеного кольору.

Заміна переднього і заднього сальників колінчастого вала. Заміну переднього і заднього сальників колінчастого вала здійснюють при підтіканні в них масла. Проте підтікання масла може бути викликано не тільки спрацюванням сальників, а й підвищеним тиском масла в картері двигуна в результаті підвищеного пропускання газів поршневими кільцями, або несправності вентиляції картера. Тому перед заміною сальників перевіряють стан системи вентиляції картера і тиск газів у картері двигуна.

Сальник заміняють новим у випадку втрати еластичності манжети або її зносу, при повертанні манжети або переміщенні її в обоймі, а також при послабленні пружини сальника, щоб не було підтікання масла через місце посадки сальника, гніздо в кришці розподільних шестерень змащують тонким шаром герметику. Щоб герметик не встиг висохнути, гніздо змащують безпосередньо перед запресовкою сальника (поверхні кришки і сальника, які сполучаються, повинні бути чистими). Перед запресовкою сальника в кришку робочу поверхню манжети змащують тонким шаром солідолу, щоб виключити можливість її ушкодження під час монтажу кришки на колінчастому валу. Перед установкою на кришці поверхню прокладки кришки розподільних шестерень також змащують герметиком.

Після запресовки в кришку розподільних шестерень сальник центрують щодо осі колінчастого вала за допомогою спеціальної оправки.

1 Як виконати заміну колінчастого вала?

2 Яка послідовність заміни поршнів?

3 Яка послідовність заміни поршневих кілець?

4 Коли і в якій послідовності замінюють шатунні і коренні вкладиші двигуна?

5 Як виконати заміну втулки верхньої головки шатуна?

6 Як виконати заміну переднього і заднього сальників колінчастого вала?

7 Які основні несправності двигуна, їхні ознаки і причини?

8 Наведіть послідовність очистки нагару в циліндрах двигуна.

9 Як виконується регулювання теплових зазорів клапанів?

10 Як провести затягування деталей кріплення головки блоку?

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 1071; Нарушение авторских прав?; Мы поможем в написании вашей работы!