КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Контрольні запитання

|

|

|

|

Тема лекції

Лекція №21

Контрольні запитання

20.1 Як впливають кути встановлення коліс на технічний стан внших елементів?

20.2 Які типи стендів використовуються для діагностування кутів встановлення керованих коліс?

20.3 Які особливості діагностування сходження передніх коліс?

Технічне обслуговування і поточний ремонт механізмів керування автомобілем.

21.1 Вплив технічного стану механізмів керування на безпеку руху автомобілів.

21.2 Технічне обслуговування і поточний ремонт механізмів рульового керування автомобілем.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. К.: Знання-прес, 2003, с. 344-348.

2. Туревский И.С. Техническое обслуживание автомобилей. М.: ИД Форум-Инфра-М, 2007, с. 367-382

3. Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів. К.: Либідь, 1999, с. 297-318.

Зміст лекції

21.1 Вплив технічного стану механізмів керування на безпеку руху автомобілів.

До органів керування автомобілем відносяться гальмові системи і механізми рульового керування. Від їх технічного стану багато залежать безпека руху, експлуатаційні показники автомобіля і умови праці водіїв.

Чим надійніші гальмові системи, тим з більшою швидкістю може рухатись автомобіль. Чим кращий технічний стан механізму рульового керування, тим меньки зусилля, яке необхідно для керування автомобілем.

На гальмову систему припадає від 8 до 33% загальної кількості ремонтних робіт, а на механізм рульового керування і передній міст - від 9 до 20%.

Із усіх дорожньо-транспортних пригод, допущених внаслідок незадовільного технічного стану автомобілів, по причині несправності гальмової системи допущені біля 50%, а внаслідок несправностей механізму рульового керування - біля 13%.

|

|

|

21.2 Технічне обслуговування і поточний ремонт механізмів рульового керування автомобілем.

Для рульового керування характерні такі несправності: спрацьовуються робочі пари, опори рульового вала і вала рульової сошки; ослаблюється кріплення картера рульової колонки: згинається поперечна рульова тяга; заїдають деталі; спадає тиск і порушується герметичність гідропідсилювача. Вузли тертя ковзання рульового приводу працюють у важких умовах. Навантаження в шарнірах рульових тяг має знакозмінний характер, питомі навантаження сягають 20 МПа і більше, тоді як мастильний матеріал у шарнірах розподіляється нерівномірно по поверхнях тертя. Шарніри погано захищені від пилу, бруду і вологи. Усе це призводить до швидкого спрацьовування шарнірів і ослаблення кріплення деталей рульового приводу. Внаслідок старіння масла в системі гідравлічного підсилювача руля можливе засмічення клапанів і фільтрів смолистими відкладеннями. В результаті усіх цих змін утруднюється керування автомобілем, збільшуються зусилля, потрібні для повороту керованих коліс.

При збільшенні зазорів у з'єднаннях рульового керування порушується правильне співвідношення між кутами керованих коліс і збільшується час повороту коліс. Збільшені зазори можуть бути причиною вібрації передньої частини автомобіля і втрати ним стійкості.

Основне завдання ТО рульового керування - забезпечення мінімального спрацьовування деталей, підтримання легкості і зручності керування автомобілем із метою створення безпеки його руху.

До контрольно-діагностичних робіт ТО рульового керування належать: його огляд, перевірка вільного ходу рульового колеса, зазорів у шарнірах тяг, осьового люфту рульового вала, зазору в зачепленні рульової передачі і граничних кутів повороту керованих коліс; регулювання шарнірів тяг, підшипників черв'яка рульової передачі і зазору в зчепленні робочої пари рульової передачі. Коли в рульовому керуванні є підсилювач, до обслуговування додатково входить перевірка кріплення агрегатів, рівня масла в бачку системи і робочого тиску насоса.

|

|

|

Огляд рульового керування роблять при всіх видах ТО. При цьому перевіряють кріплення деталей та шплінтування їх. Усі кріпильні деталі (пробки і гайки кульових пальців, шарнірів поздовжньої і поперечної рульових тяг) мають бути добре затягнуті, а кріплення рульових важелів - надійно за-шплінтовані.

Загальне діагностування технічного стану рульового керування може бути здійснене за вільним ходом (люфтом) рульового колеса. На вільний хід рульового колеса впливають зазори в робочій парі передачі, підшипниках рульового вала, у шарнірах рульового приводу та інших елементах рульового керування. Вільний хід рульового колеса збільшується також із ослабленням кріплень картера рульової передачі, рульової сошки, рульових важелів та інших деталей рульового керування. Якщо вільний хід рульового колеса перевищує встановлені граничні значення, то істотно знижується зручність керування автомобілем. Для повороту керованих коліс на невеликий кут водій змушений повертати рульове колесо на значний кут. Під час руху з підвищеною швидкістю внаслідок великого вільного ходу рульового колеса запізню-ватиметься поворот керованих коліс і погіршуватиметься керованість автомобіля. Збільшений вільний хід рульового колеса свідчить про можливість виникнення навантажень ударного характеру між деталями рульового керування і про ослаблення кріплення цих деталей. В результаті цього зменшується безпека руху автомобіля.

Люфт рульового колеса визначається як сумарний кут, на який повертається рульове колесо автомобіля під дією по черзі прикладених до нього і протилежно направлених регламентованих зусиль при нерухомих керованих колесах.

Діють диференційовані нормативи граничних значень сумарного люфту в

рульовому керуванні. У регламентованих умовах випробувань він не повинен перевищувати граничних значень (див. табл. 21.1). Для автомобілів, знятих із виробництва, це значення дорівнює не більш як 25". Значення зусиль за шкалою динамометра (табл. 21.1) подані для розрахункового значення плеча їх прикладення, що дорівнює половині діаметра середньої лінії обода рульового колеса.

|

|

|

Таблиця 21.1

| Типи автомобілів | Власна маса автомобіля, що припадає на керовані колеса, т | Зусилля за шкалою динамо-метра, Н (кгс) | Граничне значення сумарного люфту, не більше |

| Легкові | До 1,6 включно | 7,35 (0,75) | 10° |

| Автобуси | Те саме Понад 1,6 до 3,8 включно Понад 3,86 | 7,35 (0,75) 10 (1) 12,3 (1,25) | 20°* |

| Вантажні | До 1,6 включно Понад 1,6 до 3,86 включно Понад 3,86 | 7,35 (0,75) 9,8 (1) 12,3 (1,25) | 25°* |

| * Для автобусів і вантажних автомобілів, створених на базі агрегатів легкових автомобілів – не більш як 10° при зусиллі за шкалою динамометра 7,35 Н (0,75 кгс). |

Метод перевірки сумарного люфту ґрунтується на застосуванні штучного

діагностичного параметра. Штучність його полягає в тому, що регламентовані

зусилля, які спричиняють поворот рульового колеса на контрольований кут, підібрані емпірично для різних моделей автомооблів. Вони впорядковані на основі запровадженої класифікації транспортних засобів за їхнім типом і власною масою, що припадає на керовані колеса.

Природний критерій закінчення вільного ходу рульового колеса - момент початку повороту керованих коліс - важко вловимий без застосування спеціалізованого обладнання. Оператор-діагност повинен візуально визначати цей момент і водночас зчитувати показання зі шкали кутомірного пристрою, встановленого на рульовому колесі автомобіля. На шкалу приладу, щоб уникнути помилки, треба дивитися з робочого місця водія, але керованих коліс звідти не видно. Тому, як показала перевірка, похибка методу визначення люфту за моментами початку повороту керованих коліс надміру велика при масовому оперативному контролі технічного стану автомобілів у ВАТ АТП.

Однак передбачається визначення сумарного люфту за моментом початку повороту керованих коліс у тому разі, коли в процесі перевірки все-таки спостерігається цей поворот до досягнення регламентованого значення зусилля на рульовому колесі.

|

|

|

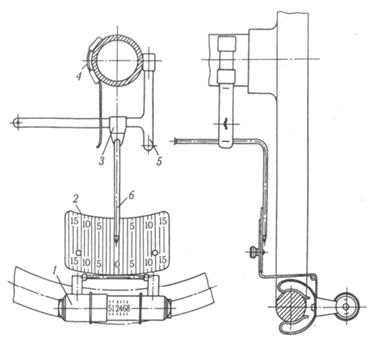

Метод перевірки сумарного люфту апробований тривалим застосуванням на автотранспорті і коректований при розробці стандарту. Він забезпечує зручність застосування і скорочує час діагностування. При застосуванні цього методу можуть бути використані прилади моделі НИИАТ-К402, -К187 та ін. (рис. 21.1), якими забезпечені ВАТ АТП і контролюючі органи.

Рис. 21.1. Прилад К-187 для діагностування рульового керування:

1 - динамометр; 2 - шкала динамометра; 3 - сполучна вилка;

4 - захват; 5 - кронштейн; 6 - стрілка

Випробування проводять на нерухомому автомобілі без його розбирання, від'єднання деталей або вивішування коліс. На вантаження автомобіля не регламентується. Рульове керування перевіряють після того, як визначають, що стан керованих коліс відповідає вимогам стандарту. Шини мають бути чистими й сухими. Випробування автомобілів, обладнаних підсилювачем рульового приводу, проводять при працюючому двигуні. При визначенні сумарного люфту керовані колеса мають бути встановлені на сухій асфальто- або цементобетонній поверхні.

Огляд і випробування навантаженням деталей рульового керування та їхніх з'єднань здійснюють на оглядовій канаві, естакаді або підйомнику, якщо їхня конструкція забезпечує збереження навантаження, яке припадає на колеса автомобіля.

В автомобілях з гідропідсилювачем рульового приводу вільний хід рульового колеса треба перевіряти при працюючому двигуні, оскільки при непрацюючому вільний хід буде більшим унаслідок переміщень золотника клапанного пристрою, який слідкує за дією рульового приводу. Після цього перевіряють роботу рульового керування під час руху автомобіля. Керовані і рульові колеса повинні повертатися з одного крайнього положення в інше без заїдання й великого опору.

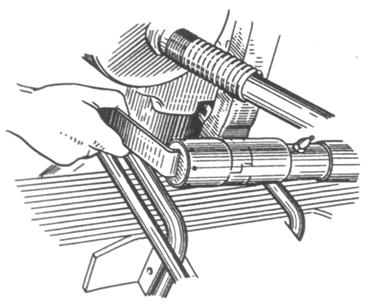

Підвищений вільний хід рульового колеса можна усунути, регулюючи зазори у шарнірах рульових тяг. Збільшений зазор у шарнірах усувають підкручуванням різьбових пробок (рис. 21.2). Якщо це регулювання не усуває підвищеного вільного ходу рульового колеса, треба відрегулювати підшипники черв'яка, а потім зчеплення робочої пари рульового механізму.

Рис. 21.2. Усунення люфту в шарнірах рульових тяг

Осьовий зазор підшипників черв'яка регулюють в автомобілях ЗІЛ, підтягуючи регулювальну пробку (гайку), а в автомобілях ГАЗ - змінюючи кількість прокладок під передньою кришкою. Зчеплення робочої пари регулюють за допомогою регулювального гвинта.

Якщо автомобіль має гідропідсилювач, то додатково звертають увагу на стан шлангів та рівень і чистоту масла, яке заливають у систему гідро підсилювача. Періодично промивають фільтри насоса і перевіряють робочий тиск, що його розвиває насос гідро підсилювача рульового приводу. У працюючій системі гідро підсилювача температура масла має бути в межах 65…77°С. При нагріванні масла понад 100°С треба зупинити автомобіль і дати змогу маслу охолонути.

У процесі експлуатації автомобіля робочі поверхні деталей рульового механізму і рульового приводу зношуються, між сполученими деталями з'являються зазори. Тому перед регулюванням рульового механізму необхідно перевірити стан шарнірних з'єднань рульової тяги передньої підвіски, усунути наявні в них зазори і підтягти ослаблені кріплення. Загальним показником розміру зазорів служить збільшений вільний хід рульового колеса, який заміряють при визначенні технічного стану рульового управління.

Якщо не вдається регулювати вільний хід на ободі рульового колеса, слід розібрати рульове керування, перевірити стан і розміри робочих поверхонь деталей для визначення ступеня їхнього зносу.

Унаслідок зносу деталей, порушення регулювань або з інших причин може збільшитися вільний хід рульового колеса, порушитися регулювання бічного» зазору у зачепленні черв'яка і ролика, порушитися регулювання підшипників черв'яка, збільшитися осьове переміщення вала рульової сошки, послабитися затягування гайки кріплення рульової сошки. Для усунення цих несправностей необхідно відповідно підтягти шарнірні з'єднання, відрегулювати бічний зазор у зачепленні черв'яка і ролика і осьовий натяг підшипників черв'яка; підтягти кріплення деталей або замінити зношені деталі.

Розглянемо основні несправності і засоби їхнього усунення.

Люфт рульового колеса на валу внаслідок слабкого затягування гайки кріплення рульового колеса усувається затяжною гайкою.

Радіальне переміщення рульового вала, що відчувається на рульовому колесі і виникло через знос підшипника рульового вала або ослаблення затягування болтів кріплення рульової колонки, усувається заміною підшипників чи підтяжкою болтів кріплення рульової колонки.

Заїдання в рульовому механізмі через неправильне регулювання бічного зазору в зачепленні черв'яка і ролика, натягу підшипників черв'яка, а також великий знос ролика або черв'яка усуваються регулюванням рульового механізму, заміною ролика або ролика і черв'яка.

Скрипи і клацання в зачепленні черв'ячної пари рульового механізму можуть з'явитися через відсутність мастила, руйнацію робочих поверхонь ролика або черв'яка, відрив втулок кріплення картера рульового механізму від поздовжньої балки рами. Для усунення несправності необхідно перевірити герметичність сальників вала рульової сошки і рульового вала, залити мастило в картер або замінити зношені деталі. У випадку відриву втулок, потрібно приварити їх при закріпленому рульовому механізмі.

Течія масла із картера може з'явитися внаслідок зносу сальника вала рульової сошки або ушкодження його робочої кромки при складанні, а також через ослаблення регулювальної гайки підшипників черв'яка і болтів кріплення кришки картера. Рульове керування повністю розбирають, якщо треба замінити картер, черв'як, ролик або підшипники. Після розбирання деталі потрібно промити і обдути стиснутим повітрям.

За наявності вибоїн на конусах черв'яка, викришування і відшаровування металу на робочих поверхнях черв'яка, обломів і тріщин на валу рульової сошки, викришування і відшаровування цементного шару робочої поверхні ролика, зносу шийки вала сошки вище припустимих розмірів, зносу шліців під рульову сошку і відчутного люфту ролика рульового керування на осі рульової сошки, раковистої висипки на поверхні кілець і роликів підшипників, а також при зносі сепараторів підшипників усі ці деталі заміняють.

При зносі бронзової втулки картера рульового механізму під вал сошки вище допустимих розмірів втулки заміняють з наступним збільшенням отвору до ремонтного або номінального розміру.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 1291; Нарушение авторских прав?; Мы поможем в написании вашей работы!