КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выделение из мезги сусла-самотека 2 страница

|

|

|

|

сахаристости и титруемой кислотности сока регистрируются пишущим потенциометром. Анализы средних проб винограда проводят чаще в лаборатории завода химическими методами по соответствующим методикам. Однако применение автоматических приборов значительно ускоряет и упрощает получение необходимых данных, которые регистрируются на квитанциях и табло одновременно с показаниями автовесов.

Для установления сорта винограда и контроля его технологического состояния (отсутствие повреждений, гнили, посторонних примесей и т. п.) одновременно отбирается проба гроздей с помощью специального устройств*, находящегося рядом с пробоотборником.

Виноград, соответствующий перерабатываемому сорту и удовлетворяющий кондициям, принимают на переработку и выгружают из транспортных средств в бункер-питатель, откуда он равномерно подается на дробление. Если на переработку одновременно поступают различные сорта винограда, их разгружают в отдельные приемные бункера. Вместимость каждого приемного бункера должна быть такой, чтобы виноград находился в нем не более 30 мин.

РАЗДАВЛИВАНИЕ ЯГОД И ОТДЕЛЕНИЕ ГРЕБНЕЙ

Раздавливание (дробление) ягод проводят с целью облегчения выделения сока и повышения его выхода. После дробления ягод проницаемость их тканей резко увеличивается и диффузионные процессы ускоряются.

Степень измельчения ягод при дроблении выбирается в зависимости от требований, предъявляемых к составу вина того или иного типа. В производстве столовых вин, а также шампанских, хересных и некоторых других малоэкстрактивных виноматериалов дробление виноградных ягод проводят в наименее интенсивном механическом режиме, чтобы избежать сильного нарушения клеточной структуры ягод и исключить чрезмерный переход в сусло из кожицы экстрактивных веществ, в особенности фенольной природы, которые ухудшают типичность и качество таких вин. При получении виноматериалов для высокоэкстрактивных вин (например, токая, кагора, портвейна, мадеры) ягоды дробят в наиболее интенсивном механическом режиме, иногда даже с растиранием кожицы, что способствует обогащению вина экстрактивными веществами.

|

|

|

Во всех случаях при раздавливании ягод исключают деформацию и дробление семян, так как переход в сусло излишнего количества содержащихся в них веществ (конденсированных полифенолов) ухудшает вкусовые качества вина.

Отделение гребней от ягод является, как правило, обязательным:, потому что из зеленых гребней в сусло могут перехо-

76 www.ovine.ru

дить вещества, сообщающие вину неприятный травянистый привкус (гребневой привкус), а также дубильные вещества (полифенолы), придающие вкусу вина излишнюю грубость и терпкость. Особенно неблагоприятно па качество вина влияют гребни винограда, пораженного грибными болезнями или гнилью.

Гребни не отделяют только в редких случаях, например при получении некоторых высокоэкстрактивных вин специального типа, в основном в южных винодельческих районах, где гребни хорошо вызревают и содержат мало сока в своих клеточных тканях.

В процессе дробления винограда гребни смачиваются соком. Потери сока за счет уноса с гребнями составляют в среднем 2 % (15 % массы гребней).

В результате дробления ягод и отделения гребней получают два полупродукта: мезгу и гребневую массу.

Мезга является основным полупродуктом, который поступает на дальнейшую обработку для выделения из него сусла и получения вина. Виноградная мезга представляет собой грубую суспензию, состоящую из двух резко разграниченных фаз: жидкой— сусла и твердой — кожиц и семян. Семена технически зрелого винограда — твердые частицы, а кожица обладает большой упругостью, благодаря чему обеспечивается хорошее дренирование всей массы мезги и создаются благоприятные условия для выделения из нее сока.

|

|

|

Относительная плотность виноградной мезги рот несколько больше плотности ягод, так как при дроблении происходит частичное разрушение их тканей и заполнение межклеточников соком. Мезга из более зрелого винограда имеет обычно большую величину рот-Объемная масса мезги т, зависит главным образом от ее пористости 5 и, следовательно, от степени дробления кожицы. С уменьшением величины частиц твердой фазы мезги ть, и 5 увеличиваются. Мезга, полученная из более зрелого винограда, т. с. содержащая сок большей плотности, обладает меньшей пористостью вследствие лучшей раздробленности ягод и большего общего сокосодержания. У такой мезги рот и /?г„ имеют обычно большую величину.

О структуре виноградной мезги судят по величине предельного напряжения сдвига Р0, которая характеризует пластическую прочность материала, т. е. количественно оценивает прочность его структуры. Мезга, получаемая при переработке красных сортов винограда, при прочих равных условиях имеет большую величину Р0, чем мезга белых сортов, в связи с большим содержанием в ягодах красных сортов винограда высокомолекулярных соединений (полифенолов, белково-танидных комплексов и т. п.), которые вследствие своей способности к структурообразованию увеличивают сопротивление мезги деформации. Предельное напряжение сдвига виноградной мезги уменьшается с повышением температуры, что объясняется понижением вязкости жидкой ее фазы и отсутствием заметного изменения структурообразующих факторов.

Гребневая масса представляет собой отход основного производства. Из 1 т этой массы можно отделить прессованием до 2—3 дал так называемого гребневого сусла. Сахар,

|

|

| Мезга " |

| -*\У IМезга безгрешней Ягодыисо1\ |

| Ш7Г77Гт-. |

содержащийся в гребневом сусле, сбраживают и из полученной бражки отгоняют спирт.

Раздавливание ягод с отделением гребней проводят на специальных машинах — дробилках-гребнеотделителях двух типов: валковых и ударно-центробежных. Эти машины существенно различаются по интенсивности и характеру механического воздействия на гроздь и отдельные ее элементы, обладают различными технико-эксплуатационными характеристиками и неодинаково влияют на качество сусла, выделяемого из мезги.

|

|

|

Валковая дробилка-гребнеотделитель (рис. 2) представляет собой агрегат, состоящий из двух рабочих элементов: валков для раздавливания ягод и гребнеотдели-теля.

Грозди попадают в зазор между поверхностями валков, которые вращаютсй^в противоположные стороны. Ягоды раздавливаются в результате сближения и сдвига дробящих поверхностей валков. При правильном регулировании величины рабочего зазора между поверхностями валков и скоростей их вращения раздавливание ягод приближается к наиболее рациональным условиям параллельного сближения плоских дробящих поверхностей.

Технологическая эффективность раздавливания и измельчения ягод на валковых дробилках зависит от модуля разрыва и профиля нарезки поверхности валков. Модуль разрыва М — отношение разности окружных скоростей валков к окружной скорости медленно вращающегося валка [М= (v2—v1)/vu где v{ и у2 — окружные скорости вращения валков, м/с]. Для виноградных дробилок М = 0,33 -^-0,75. Чем больше М, тем интенсивнее раздавливание и измельчение ягод.

При одинаковом рабочем зазоре между валками дробилки степень дробления винограда зависит не только от профиля поверхности валков и частоты их вращения, но и от размеров и структуры грозди. По данным А. Д. Лашхи и М. Л. Хосита-швили, эта зависимость может быть выражена следующим соотношением: / = |//б/г, где / — степень дробления; | — коэффициент плотности грозди; / — длина грозди; б — величина рабочего зазора между валками; /г — модуль грозди, величина которого для большинства винных сортов винограда близка к единице. По опытным данным, при одинаковых рабочих зазорах между валками максимальная разница в степени дробления между отдельными сортами винограда достигает 36 %. С увеличением зазора в интервале 3—9 мм, т. е. с уменьшением степени дробления, качество получаемых виноматериалов для столовых вин улучшается и становится наиболее высоким при 6 = 9 мм и / = = 7-т-10. В связи с этим для повышения выхода высококачественного сусла при переработке винограда рекомендовано заменить одноступенчатые двухвалковые дробилки двухступенчата '

|

|

|

| Рис. 3. Схема ударно-центробежной дробилки-греб-неотделителя: / — корпус; 2 — перфорирован ный цилиндр; 3 — малый сплошной цилиндр; 4 — прием ный бункер; 5 — дробильные биты; 6 — патрубок для уда ления гребней; 7 — гребневы- носные лопасти; 8 — сборник мезги |

Рис. 2. Схема валковой дробилки-греб-неотделителя:

/ — валки для раздавливания ягод; 2 — перфорированный цилиндр; 3 — вал с бичами для отделения гребней; 4 — шнек для выгрузки мезги

тыми трехвалковыми дробилками, в которых виноград сначала раздавливается при рабочем зазоре 6i = 9 мм, а затем (во второй ступени дробления) при бг = 3 мм и частоте вращения валков 90 об/мин.

Гребни отделяются от раздавленных ягод в камере гребне-отделителя, расположенной ниже валков и представляющей собой горизонтальный перфорированный цилиндр, внутри которого находится вал с бичами. Отделение гребней осуществляется ударным воздействием бичей, расположенных на валу по одно- и двухзаходной винтовой линии. Этими же лопастями отделенные от ягод гребни выносятся из камеры.

При применении валковых дробилок можно в достаточно широких пределах регулировать интенсивность механических воздействий на гроздь путем изменения формы рифлей, величины рабочего зазора между поверхностями валков, частоты их вращения и разности окружных скоростей.

Валковые дробилки обеспечивают возможность переработки винограда в наиболее, мягком механическом режиме с незначительным перетиранием кожицы и измельчением гребней, благодаря чему сусло не переобогащается фенольными веществами и взвесями. Поэтому валковые дробилки целесооб-

разно применять при получении шампанских виноматериалов и белых столовых вин, которые должны иметь низкую экстрак-тивность и нежное вкусовое сложение.

Ударно-центробежные дробилки-греб неотделители (рис. 3) осуществляют раздавливание ягод и отделение гребней за счет ударного воздействия на гроздь специальных лопастей и бичей, а также движения гроздей по перфорированной поверхности. В этих дробилках операции раздавливания ягод и отделения гребней совмещены. Интенсивность механического воздействия на гроздь в центробежных дробилках можно регулировать, изменяя частоту вращения приводного вала. В зависимости от сорта винограда, прочностных характеристик грозди и типа получаемого вина частота вращения вала выбирается в пределах 270—500 об/мин.

На ударно-центробежных дробилках-гребнеотделителях гребни отделяются более полно, с ними уносится меньшее количество сока, мезга содержит свободного сока больше, чем при дроблении на валковых дробилках. Однако ягоды подвергаются более интенсивному механическому воздействию, в связи с чем сусло сильнее обогащается взвесями и содержит больше экстрактивных веществ, в том числе полифенолов. Сусло, полученное из винограда, прошедшего ударно-центробежное дробление, хуже осветляется в процессе отстаивания вследствие большого содержания мелкодисперсной твердой фазы, самоуплотнение осадков протекает медленнее. После отстаивания на холоде в течение суток количество осадков в сусле-самотеке при ударно-центробежном дроблении достигает 18— 22 % по объему, а в случае валкового дробления не превышает 13-14%.

При ударно-центробежном дроблении создаются более благоприятные условия для последующего окисления сусла, что связано с большим содержанием в нем фенольных соединений и азотистых веществ.

На ударно-центробежных дробилках получается сусло, содержащее по сравнению с суслом, полученным на валковых дробилках, на 80—100 мг/л больше дубильных и красящих веществ (после суточного отстаивания на 40—50 мг/л) и на 100 мг/л больше азотистых веществ (в пересчете на минеральный азот).

Ударно-центробежный принцип дробления винограда обеспечивает лучшие технологические результаты при получении виноматериалов для вин, обладающих высокой экстрактив-ностью (кагора, токая, мадеры, портвейна), в производстве которых необходимо интенсивное дробление ягод с разрывом и частичным перетиранием кожицы для большего извлечения фенольных и азотистых веществ.

Центробежные дробилки-гребнеотделителн имеют хорошие технические и эксплуатационные характеристики.

ОБРАБОТКА МЕЗГИ

Полученная при дроблении винограда мезга подвергается различным обработкам, в результате которых происходят экстрагирование растворимых веществ и обогащение ими жидкой фазы, а также окисление содержащихся в ней веществ, главным образом фенольной природы.

При получении виноматериалов для крепких и некоторых десертных вин физические и химические процессы стимулируют с целью обогащения сусла экстрактивными и ароматическими веществами, содержащимися в кожице и семенах, усиления окраски, накопления окисленных продуктов и т, п. Для этого применяют различные технологические приемы: настаивание на мезге, спиртование мезги, обработку теплом, ферментацию мезги с внесением ферментных препаратов и др. Эти приемы дают возможность изменять состав и технологические свойства мезги и содержащегося в ней сусла в нужном направлении для формирования типичности и качества будущих вин, а также облегчают выделение из мезги сусла и повышают его выход.

Настаивание на мезге при невысокой температуре способствует обогащению сусла ароматическими веществами, экстрагируемыми из кожицы и мякоти ягод, и сопровождается биохимическими, в основном окислительными, ферментативными, процессами. Главную роль в этих процессах играет фермент о-дифенолоксидаза, адсорбированный на твердых элементах мезги, активность которого у различных сортов винограда существенно варьирует. Этот фермент достаточно полно может быть сорбирован дисперсными минералами (бентонитом, па-лыгорскитом, гидрослюдой, каолином, диатомитом) и в случае необходимости удален из сусла в процессе отстаивания и центрифугирования или изолирован от кислорода, пересыщающего среду.

При контакте сока с окислительными ферментами происходит окисление полифенолов (дубильных и красящих веществ) свободным кислородом. Полифенолы окисляются до хинонов, которые могут окисляться дальше с образованием продуктов конденсации. В процессе настаивания на мезге фенольные вещества переходят в сусло, часть их в дальнейшем осаждается на частицах мезги в результате адгезии, а также выпадает в осадок вследствие окисления и конденсации.

После раздавливания ягод и разрыва клеточных тканей кожицы усиливается гидролизующее действие ферментов, содержащихся в ягоде. Происходит распад части полифенолов, гид-ролизуются белки и пектин с образованием легкорастворимых продуктов. В результате этих процессов уменьшается концентрация в сусле высокомолекулярных соединений, способных к структурообразованию, вязкость сока понижается, облегча-

ется отделение его от твердых частиц мезги и увеличивается общий выход сусла.

Скорость и полнота ферментации мезги зависят от степени дробления ягод. В тех случаях, когда желательно получить не-ферментированное, малоокислеиное сусло (в производстве шампанских виноматериалов и белых столовых вин), необходимо ограничивать степень дробления мезги и продолжительность контакта сусла с мезгой. В производстве красных вин, окисленных столовых вин южного типа (кахетинское, эчмиад-зинское и т. п.) или виноматериалов для крепких окисленных вин (мадеры, портвейна) необходимо сильное дробление ягод и продолжительное настаивание сусла на мезге для обеспечения более глубокого прохождения ферментации.

Продолжительность и температура процесса настаивания сусла на мезге зависят от типа получаемого вина и конкретных технологических целей. Например, для крепких вин типа мадеры и портвейна настаивание ведут при более высокой температуре и продолжительное время. При получении вин типа муската и токая, когда необходимо. извлечь преимущественно ароматические вещества и предотвратить переход в сусло излишнего количества фенольных соединений, процесс ведут при более низкой температуре, и, как правило, кратковременно. Для ускорения извлечения ароматических веществ мезгу перед настаиванием иногда сульфитируют.

Для настаивания сусла на мезге применяют металлические и железобетонные резервуары или дубовые чаны.

Обработка мезги ферментными препаратами проводится с целью ускорения процесса ферментации, облегчения выделения сусла из мезги и увеличения его выхода. Очищенный ферментный препарат, внесенный в мезгу, значительно ускоряет гидролиз белков и полисахаридов, в результате чего выход сусла-самотека увеличивается на 10—20 %, вязкость его уменьшается, что ускоряет осветление сусла при отстаивании и облегчает его фильтрацию.

Применяют очищенные ферментные препараты, представляющие собой порошки серого цвета, в небольших дозах — от 0,0005 до 0,03 % к массе винограда или мезги. Дозы препарата зависят от его активности и в каждом конкретном случае устанавливаются путем пробной обработки в лабораторных условиях.

Ферментные препараты достаточно эффективны при температуре 10—20 °С, но наибольшая их активность достигается при температуре 40 СС. При этом значительно сокращается продолжительность ферментации мезги.

При применении ферментных препаратов в мезгу вносят диоксид серы в количестве 50—120 мг/л в зависимости от температуры: чем выше температура, тем больше доза S02.

При внесении ферментного препарата время контакта сусла 82

с мезгой при брожении на мезге сокращается до 24—48 ч в зависимости от сорта винограда и района.

Обработка мезги теплом проводится с целью более полного и быстрого извлечения экстрактивных веществ из кожицы виноградных ягод. Этот технологический прием применяют в производстве виноматериалов для высокоэкстрактивных крепленых вин и красных ординарных столовых вин.

Мезгу нагревают до температуры, при которой оболочки клеток тканей кожицы утоньшаются и частично разрушаются, протоплазма денатурируется и сжимается, внутриклеточное давление понижается, в результате чего значительно облегчается переход экстрактивных веществ из клетки в окружающую жидкую среду.

Температура, до которой мезгу подогревают, зависит от конкретных технологических требований. По данным Г. Г. Ва-луйко, для обогащения виноматериала красящими веществами мезгу следует нагревать до 70 °С, а для извлечения из кожиц оптимального количества дубильных веществ — до80°С. Однако при нагревании мезги до 80 °С сусло становится мутным вследствие чрезмерного обогащения высокомолекулярными соединениями (пектином, камедями и др.). Поэтому такая температура допустима только при производстве крепленых вин.

Фенольные соединения, извлекаемые из клеток кожицы при обработке мезги теплом, отличаются малой стойкостью. При брожении сусла, полученного из такой мезги, и последующем хранении виноматериалов основная часть этих веществ выпадает в осадок и необратимо теряется.

Режим обработки мезги теплом (температура, продолжительность нагревания и др.) зависит от типа получаемого вина. При производстве красных столовых вин поддерживают наиболее низкую температуру при минимальной продолжительности ее воздействия на мезгу; при получении некоторых марок вин типа кагора (кагоры Узбекистон, Таджикистон и т. п.), мезгу выдерживают при наиболее высокой температуре.

Обязательным технологическим требованием является обеспечение равномерного распределения тепла во всей массе мезги и исключение ее местных перегревов, что достигается перемешиванием мезги в процессе нагревания-.

Мезгу обрабатывают теплом в деревянных чанах с расположенными внутри них змеевиками, по которым проходит пар (этот способ в настоящее время применяется редко вследствие его малой производительности, затруднения перемешивания мезги и значительных ее перегревов при соприкосновении с поверхностью змеевика), в теплообменпых аппаратах периодического и непрерывного действия.

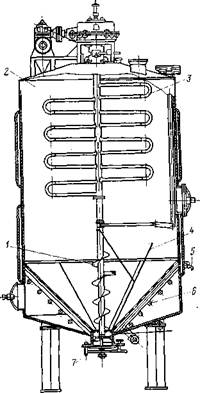

В аппаратах периодического действия (рис. 4), несмотря на их большую вместимость, исключаются перегревы

|

|

мезги благодаря ее систематическому перемешиванию мешалкой, обычно совмещаемой с подогревателем. В этих аппаратах механизируется разгрузка, облегчаются контроль и регулирование технологического режима. Такие аппараты могут комплектоваться в батареи, работающие в непрерывном цикле.

К аппаратам непрерывного действия относятся трубчатые и шнековые подогреватели мезги, представляющие собой кожухотрубные теплообменные аппараты. Они снабжены мешалками для перемешивания мезги. Нагревание производится паром, поступающим в рубашки. Мезга, подаваемая насосом, проходит по межтрубному пространству, подогревается до требуемой температуры при непрерывном перемешивании и в подогретом состоянии выходит из аппарата.

В шнековых подогревателях (рис. 5) мезга обрабатывается теплом, проходя через горизонтальный цилиндрический резервуар, помещенный в паровую рубашку и имеющий внутри шнек-змеевик, расположенный на пустотелом валу. Греющий пар поступает одновременно в рубашку и вал шнека. Мезга подается непрерывно насосом и перемешивается внутри корпуса шнеком, нагреваемым паром. Аппараты шнекового типа имеют невысокий коэффициент теплоотдачи и не исключают полностью пригорания мезги вследствие недостаточной интенсивности перемешивания из-за малой скорости движения продукта.

Трубчатые подогреватели (рис. 6), снабженные лопастными мешалками, обеспечивают лучший теплообмен и меньшие перегревы мезги. В них подаваемая насосом мезга постепенно подогревается при непрерывном перемешивании во внутренней трубе, затем поступает в наружное межтрубное пространство с лопастной мешалкой и здесь нагревается до требуемой температуры.

Обработка мезги переменным электрическим током промышленной частоты, так называемый электроплазмолиз, дает положительный эффект при переработке винограда на крепкие и сладкие вина, обладающие высокой экстрактивностью.

При электроплазмолизе происходит частичная мацерация (размягчение и распад) клеток тканей кожицы, в результате чего увеличивается проницаемость клеточных оболочек и облегчается диффузия их содержимого в окружающую жидкую среду.

Обработку электрическим током проводят на специальных дробилках одновременно с раздавливанием ягод. При этом количество поврежденных клеток ягоды увеличивается в 3— 4 раза по сравнению с обычным дроблением. По данным С. Н. Бирковой и Б. Л. Флауменбаума, степень повреждения тканей ягоды находится в прямой зависимости от градиента потенциала и продолжительности воздействия электротока. При градиенте потенциала 628—733 В/см и продолжительности

Рис. 4. Схема аппарата периодического действия для термической обработки мезги:

/_ выгрузочный шнек; 2 — резервуар;

3 — мешалка-подогреватель; 4 — выгру-

зочный нож; 5 — пробоотборный кран; 6 — змеевик; 7 — разгрузочный люк

Рис. 5. Схема шнекового подогревателя мезги:

| CfcO |

/ — передняя крышка; 2 — корпус; 3 — шнек-змеевик; 4 — манометр; 5 — вал; 6 — предохранительный клапан; 7 —термометр

Рис. 6. Схема трубчатого подогревателя мезги:

/ — внутренняя труба с двухлопастной мешалкой для обработки мезги; 2 — наружное межтрубное пространство с лопастной мешалкой; 3 — корпус с термоизоляцией

воздействия 0,2—0,4 с обеспечивается такое же повреждение тканей виноградных ягод, как при нагревании до температуры 70 °С.

В результате электроплазмолиза содержание полифенолов в сусле увеличивается в среднем на 42 %, азотистых веществ — на 18—22%, железа — на 6,5—25% в зависимости от режима обработки и сорта винограда; рН повышается на 0,07—0,35; незначительно возрастает содержание пектиновых веществ.

Виноградная мезга содержит до 80 % сока. Этот сок выделяют из мезги двумя способами, осуществляемыми последовательно: стеканием под действием силы тяжести (гравитационной силы) и прессованием '. Общий выход неосветленного сусла из мезги в пересчете на 1 т переработанного винограда находится в пределах 70—80 дал в зависимости от механического состава гроздей и эффективности прессования при окончательном отжатии мезги.

В результате стекания из мезги выделяется в среднем 58 % сусла от общего его выхода по объему. Это сусло, называемое суслом-самотеком, по химическому составу и технологическим свойствам представляет собой самую ценную фракцию (имеет наибольшую сахаристость, среднюю кислотность, содер-

1 Известны также другие способы, например центрифугирование мезги, отсасывание сока в вакууме (нутчирование), но они пока не получили широкого применения в винодельческой промышленности. 86

жит наименьшее количество фенольных и азотистых веществ), из которой получают наиболее высококачественные вина. Для гарантии высокого качества отбор сусла-cajpjreKa в отдельных случаях ограничивают определенными предельно допустимыми нормами, предусмотренными соответствующими технологическими инструкциями.

Сусло вытекает из мезги в результате гравитационного разделения ее фаз. В первую очередь стекает та часть сусла, которая не удерживается твердыми частицами за счет адгезии (прилипания) к их поверхности. Выделение сусла из мезги можно рассматривать как гидродинамический процесс течения жидкости через пористую среду, который сопровождается более или менее полным разделением твердой и жидкой фаз суспензии.

Отделение сусла от мезги проводят обычно на перфорированных перегородках с размером отверстий 4—5 мм и величиной живого сечения более 10 %. В таких условиях сопротивление перегородки стеканию мало. Поэтому скорость процесса выделения из мезги сусла-самотека зависит в основном от величины сопротивления твердой фазы, точнее, от величины сопротивления постепенно уплотняющегося слоя твердых частиц мезги. При этом наибольшее сопротивление создает слой осадка мезги, расположенный непосредственно на перфорированной перегородке.

Основной характеристикой физико-механических свойств виноградной мезги, определяющей ее способность к отделению жидкой фазы, является удельное сопротивление образующегося плотного слоя твердых частиц (осадка) гт. Дисперсная фаза виноградной мезги содержит в большом количестве твердые (семена) и упругие (кожица) частицы, которые дренируют слой мезги и способствуют сохранению в. нем достаточно рыхлой структуры. Однако в виноградной мезге может образоваться неоднородный, сравнительно легко сжимаемый осадок. С течением времени из него выделяется сок, что изменяет структуру и свойства слоя осадка и, следовательно, условия процесса суслоотделения. В связи с этим величина гт виноградной мезги имеет сложную зависимость от многих условий процесса.

Удельное сопротивление осадка виноградной мезги в условиях, обеспечивающих постоянство параметров, которые характеризуют процесс разделения суспензий, подчиняется следующей зависимости: zm = ptl\ihV, где р— давление прессования, Па; t — длительность процесса, с; (х — вязкость сусла, Па-с; h — высота слоя осадка мезги, м; V —относительное количество сусла вязкостью ц, получаемое с единицы площади поверхности перегородки при давлении р, м3/м2. Это уравнение предусматривает постоянство zm во времени. Для большинства промышленных суспензий с однородным сжимаемым осадком гт является функцией давления и не зависит от времени процесса г.

Опытным путем установлено, что зависимость скорости прохождения сусла v через постоянный слой осадка мезги от давления р характеризуется наличием двух зон: в первой зоне при р = 0-М00 кПа и возрастает с увеличением р; во второй зоне, когда р становится больше 100 кПа, v уменьшается. Таким образом, критическим является давление 100 кПа, при котором происходят значительные изменения свойств слоя твердых частиц мезги, формирующегося на перфорированной поверхности разделяющей перегородки,

|

| v, дал/мин |

| V, дал/(т-мт) |

I---- 1 -l.^-P0^*!-------- 1---- 1--- \--\ ------ 1- —I------ 1-- 1---- Y — \ -------- ^i-

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 2045; Нарушение авторских прав?; Мы поможем в написании вашей работы!