КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Впускных и выпускных трубопроводов и турбокомпрессоров 2 страница

|

|

|

|

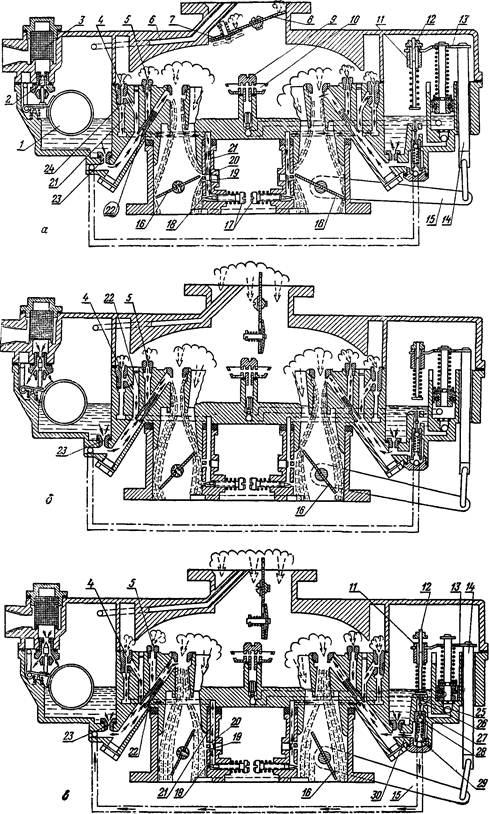

Наличие двух выходных отверстий 19 и 20 обеспечивает плавный

переход от режимов холостого хода к работе двигателя под нагрузкой.

Качество смеси регулируют винтом 17. Если винт отвертывать, смесь

обогащается, а если завертывать — обедняется.

Минимальную частоту вращения коленчатого вала на холостом ходу

регулируют упорным винтом, ограничивающим закрытие дроссельной

заслонки.

При работе двигателя на средних нагрузках (рис. 118, б) разреже-

ние в малых диффузорах достигает такого значения, при котором вклю-

чается в работу главное дозирующее устройство. Бензин подается через

главные жиклеры 23, а воздух — через воздушные жиклеры 4 и 5. Воз-

дух, поступающий через жиклеры 4, снижает разрежение у жиклеров 22

полной мощности. В верхней части наклонных каналов, где расположе-

ны жиклеры 22, бензин эмульсируется воздухом, идущим через жикле-

ры 5. Выход эмульсированного бензина осуществляется через кольцевые

щели в малых диффузорах. Таким образом, главное дозирующее уст-

ройство работает по принципу двух последовательно включенных топ-

ливных жиклеров: главного 23 и полной мощности 22. Кольцевая щель

в малом диффузоре дает возможность более равномерно распределить

бензин в потоке воздуха и тем самым улучшить его испарение.

Работа карбюратора при включении экономайзера (рис. 118, в). По

мере открытия дроссельных заслонок 16 рычаг 15 через тягу 14, планку

13 и шток 12 опускает толкатель 25. Поэтому клапан 28 отходит от сед-

ла 27, и бензин через отверстие 26 и жиклер 29 экономайзера попадает

в главный топливный канал 30, увеличивая количество бензина, пода-

ваемого к жиклерам 22 полной мощности. По пути бензин смешивается

с воздухом, поступающим через жиклеры 4 и 5 и входные отверстия 18,

19 и 20.

|

|

|

При работе двигателя на полных нагрузках, когда дроссельные зас-

слонки 16 открыты полностью или почти полностью, за счет усиления

разрежения увеличивается подача топлива через жиклеры 22 полной

мощности. Проходные сечения жиклеров 23 и 29 подобраны с учетом

получения от двигателя максимальной мощности.

При резком открытии дроссельных заслонок (рис. 118, г) рычаг 15

перемещает планку 13 вниз. Планка сжимает пружину 32 ускорительно-

го насоса, и поршень 34 (шток 31 поршня свободно проходит через от-

верстие планки) опускается. При этом шариковый клапан 35 плотно

прижимается к отверстию, по которому в полость под. поршнем посту-

пал бензин, а бензин из этой полости по каналу 33, открывая игольча-

тый клапан 36, через полый винт 9 идет в форсунку 10. Бензин, выходя-

щий тонкими струйками нз отверстия форсунки, распыливается потоком

воздуха и, смешиваясь с ним, кратковременно обогащает горючую

смесь.

Пружина 32 способствует плавному опусканию поршня в колодце.

Этим достигается затяжной впрыск бензина и устраняется чрезмерное

и резкое давление поршня на бензин и, следовательно, торможение при

открытии дроссельной заслонки.

Подсос бензина через форсунку в области больших частот враще-

ния коленчатого вала предотвращает игольчатый клапан 36. Если он и

пропустит небольшое количество бензина, то бензин накопится в поло-

сти 37, истечение из которой тормозится потоком воздуха.

При медленном открытии дроссельной заслонки бензин из-под пор-

шня 34 просачивается в надпоршневое пространство и оттуда через щель

38 стекает в поплавковую камеру.

|

Рис. 118. Схемы работы карбюратора К-88А:

а —при пуске двигателя; б —при средних нагрузках двигателя; в —при включении экономайзера;

г — при резком открытии дроссельных заслонок: / — поплавок; 2 — игольчатый клапан; 3 — фильтр;

4 — воздушный жиклер холостого хода; 5 — воздушный жиклер; б — канал балансирования поплав-

ковой камеры; 7 — автоматический клапан воздушной заслонки; 8 — воздушная заслоика; 9 —полый

винт; 10 — форсунка; // — направляющая; 12, 31 — штоки; 13 — плаика; 14—-тяга; 15—-рычаг;

16 — дроссельная заслоика; 17 — вннт регулировки состава смеси при холостом ходе: 18 — регули-

руемое выходное отверстие; 19, 20 — нерегулируемые выходные отверстия; 21 — какал холостого

хода; 22 — жиклер полной мощности; 23 — главный жиклер; 24 — топливный жиклер холостого

хода; 25 — толкатель; 26 — отверстие; 27 — седло; 28 — клапан; 29 — жиклер экономайзера; 30 —

главный топливный каиал; 32 — пружина; 33 — канал к полому вннту; 34 — поршень; 35—-шарико-

вый клапан; 36 — игольчатый клапан; 37 — полость в форсунке; 38 — щель.

|

|

|

Карбюратор К-126Б на различных режимах работы двигателя дей-

ствует в основном аналогично карбюратору К-88А, но конструкция их

различна.

§ 6. Устройство и работа ограничителя максимальной

частоты вращения коленчатого зала двигателя

Ограничитель максимальной частоты вращения коленчатого вала

двигателя устанавливается на двигателях грузовых и специальных авто-

мобилей. Он предназначен для того, чтобы избежать повышенного изно-

са деталей двигателя и перерасхода топлива, которые возникают при

чрезмерной частоте вращения коленчатого вала.

Ограничитель максимальной частоты вращения коленчатого вала

двигателей ЗИЛ-130 и ГАЗ-53 — пневмоцентробежный. Он состоит из

центробежного датчика, укрепленного на крышке картера распредели-

тельных шестерен двигателя, и пневматического диафрагменного испол-

нительного механизма, встроенного в карбюратор.

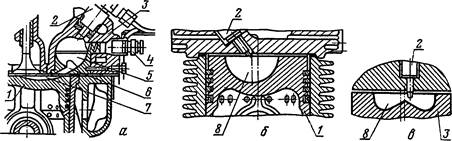

Внутри корпуса 3 (рис. 119) датчика помещен ротор 4 с клапаном

7, пружиной 5 и регулировочным винтом 2. Валик 6 ротора 4 приводится

в движение от распределительного вала двигателя. Внутри валика 6

имеется канал 1, который трубкой 9 соединен с полостью А над диаф-

рагмой 15 исполнительного механизма. Этот же канал 1 через отверстие

8 ротора соединен трубкой 10 с воздушным патрубком 12 карбюратора.

Диафрагма 15 исполнительного механизма через шток 19, двуплечий

рычаг 18 и валик 25 связана с рычагом 27 привода дроссельных засло-

нок 24. Полость Б под диафрагмой каналом 23 через отверстие 13 сооб-

щается с воздушным патрубком 12.

|

|

|

Рис. 119. Схема пневмоцентробежного ограничителя максимальной частоты вра-

щения коленчатого вала двигателя:

1 — канал валика ротора; 2 — регулировочный вант; 3— корпус; 4— ротор; 5, 16— пружи-

ны; 6— валик ротора; 7— клапан; 8 — отверстие; 9, 10 — трубки; II, 13 — отверстия; 12 —

воздушный патрубок карбюратора; 14 — диафрагменный исполнительный механизм; 15 —

Диафрагма; 17 — полость; /«— двуплечий рычаг; /9 —шток; 20, 21 — жиклеры; 22, 23 — ка-

налы; ' 24 — дроссельные заслонки; 25 — валик; 26 — вилка; 27 — рычаг; А — полость над

диафрагмой; Б — полость под диафрагмой.

Если частота вращения коленчатого вала не превышает допустимо-

го предела (3200 об/мин), то ротор 4 датчика не развивает достаточной

центробежной силы и клапан 7, удерживаемый пружиной 5, не закры-

вает отверстия 8. Воздух из патрубка 12 по трубке 10 через отверстие 8

ротора, каналу 1, трубке 9, каналу 22 и жиклерам 20 и 21 будет посту-

пать в смесительную камеру. Полость Б также сообщается с патрубком

12, поэтому давление в полостях А и Б одинаково, и диафрагма 15 под

действием пружины 16 прогибается вниз. При этом исполнительный ме-

ханизм никакого воздействия на валик 25 дроссельных заслонок 24 не

оказывает; ими управляют рычагом 27, связанным с педалью в кабине

водителя.

Когда частота вращения коленчатого вала достигает 3200 об/мин,

клапан 7 вращающегося ротора 4 под действием центробежной силы,

преодолевая натяжение пружины 5, закроет отверстие 8 и поступление

воздуха из патрубка 12 в полость А над диафрагмой прекратится, а раз-

режение в эту полость передается из смесительной камеры через жик-

леры 20 и 21 и канал 22.

Под действием давления воздуха, поступающего из патрубка 12 по

каналу 23 в полость Б, диафрагма 15 выгибается вверх, преодолевая со-

противление пружины 16, и шток 19 через двуплечий рычаг 18 повора-

чивает валик 25. Валик повернется за счет зазора в вилке 26, и дрос-

сельные заслонки несколько прикроются, предотвращая возможность

дальнейшего увеличения частоты вращения коленчатого вала дви-

гателя.

Частоту вращения, при которой начинает действовать ограничи-

тель, можно регулировать, изменяя натяжение пружины 5 винтом 2.

Ограничитель максимальной частоты вращения регулируется на заво-

дах при помощи специальных приборов.

|

|

|

§ 7. Техническое обслуживание карбюраторов

Неисправности карбюратора чаще всего приводят к образованию

горючей смеси, не соответствующей по качеству режиму работы двига-

теля: либо слишком богатой, либо слишком бедной.

Причинами, вызывающими переобогащение смеси, могут быть повы-

шенный уровень топлива в поплавковой камере карбюратора, неполное

открытие воздушной заслонки, увеличение пропускной способности жик-

леров, негерметичность клапанов экономайзера и ускорительного насоса

и некоторые другие.

Переобеднение смеси может быть вызвано засорением фильтра,

жиклеров и каналов карбюратора, недостаточной подачей топлива из-за

неисправностей подкачивающего насоса, проникновением воздуха меж-

ду фланцами карбюратора.

Техническое обслуживание карбюратора заключается в поддержа-

нии его в чистоте, проверке креплений и устранении подтекания бензи-

на, промывке фильтра и поплавковой камеры.

Детали карбюратора промывают в чистом бензине. При разборке

и сборке нужно сохранять в целости уплотнительные прокладки. В слу-

чае необходимости жиклеры и каналы можно прочищать сжатым воз-

духом. При этом нельзя продувать собранный карбюратор через топли-

воподводящее отверстие и канал балансирования поплавковой камеры,

так как это приводит к повреждению поплавка. Нельзя прочищать жик-

леры и отверстия проволокой или металлическими предметами.

Периодически (в соответствии с указаниями завода) нужно прово-

дить следующие проверочно-регулировочные работы: регулировку ми-

нимальной частоты вращения коленчатого вала двигателя на холостом

ходу, регулировку привода управления дроссельной и воздушной заслон-

ками, проверку уровня топлива в поплавковой камере, проверку пропу-

скной способности дозирующих элементов карбюратора.

Глава 12

СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ. ТОПЛИВНЫЕ НАСОСЫ

И ФОРСУНКИ

§ 1. Смесеобразование в дизелях

Общие сведения. Образование горючей смеси в дизеле происходит

внутри его цилиндра следующим образом. Топливо в цилиндр впрыски-

вается через форсунку под давлением, в несколько раз превышающим

давление воздуха в конце такта сжатия. При этом скорость истечения

топлива достигает 150—400 м/с. Вследствие трения о воздух струя топ-

лива дробится на мелкие капельки диаметром 0,002—0,003 мм, которые

образуют топливный факел, имеющий форму конуса. Угол конуса рас-

пиливания зависит в основном от формы и размеров сопла, давления

впрыска, вязкости топлива и давления воздуха в цилиндре.

Смесеобразование в дизелях протекает за очень короткий промежу-

ток времени. Это обстоятельство, а также плохая испаряемость дизель-

ных топлив затрудняют процесс смесеобразования.

Для получения горючей смеси, способной быстро и полностью сго-

рать, нужно, чтобы топливо было распылено на возможно более мелкие

частицы (наиболее тонко) и чтобы каждая частица имела вокруг себя

необходимое для полного сгорания количество кислорода. Добиться та-

кого равномерного распределения распыленного топлива в воздухе, на-

ходящемся в камере сгорания, трудно. Поэтому в цилиндр дизеля вво-

дят воздуха больше, чем это теоретически необходимо (а= 1,20-r-1,65).

Чтобы уменьшить коэффициент избытка воздуха, а следовательно,

повысить среднее эффективное давление и литровую мощность дизеля,

улучшают качество смесеобразования. Для этого необходимо выполне-

ние следующих условий:

1) согласование формы камеры сгорания с формой, размером, чис-

лом и расположением топливных факелов, выходящих из форсунки;

2) создание в камере сгорания интенсивных воздушных потоков

(вихрей), которые способствуют перемешиванию топлива с воздухом

перед самовоспламенением и затем наиболее полному сгоранию;

3) тонкое распыливание топлива;

4) однородное распыливание топлива, то есть раздробление струи

на капли, размер которых примерно одинаков;

5) достаточная дальнобойность топливного факела.

Выполнение первых двух условий или по крайней мере одного из

них обеспечивается применением камер сгорания специальных конст-

рукций.

Тонкость и однородность распыливания топлива достигаются двумя

способами: а) увеличением давления впрыска, так как при этом созда-

ется большая скорость истечения топлива; б) уменьшением диаметра

сопловых отверстий форсунки.

Чем меньше вязкость топлива, тем тоньше и однороднее распыляет-

ся топливо.

Дальнобойность топливного факела увеличивается при повышении

давления впрыска и уменьшается при возрастании давления в камере

сгорания. Последнее является следствием повышения сопротивления

газовой среды проникновению частиц топлива.

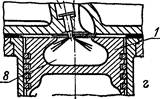

Типы камер сгорания. Камеры сгорания современных дизелей по

конструкции делятся на два типа: разделенные и неразделенные.

Разделенные камеры сгорания состоят из двух частей:

основной камеры 7 (рис. 120,а), ограниченной днищем поршня 1 и по-

верхностью головки 3 цилиндров, и дополнительной (вихревой) камеры

5, расположенной в головке цилиндров. Основная и дополнительная ка-

меры сообщаются между собой одним 6 или несколькими каналами. Ка-

нал 6 располагается по касательной к вихревой камере 5. Вихревая ка-

мера чаще всего имеет форму шара (Д-50 и СМД-14). Объем вихревой

камеры составляет 60—70% всего объема камеры сгорания.

Рис. 120. Камеры сгорания дизелей:

Рис. 120. Камеры сгорания дизелей:

|

2 44

|

| а — разделенная камера сгорания (вихревая) дизеля Д-50; б — неразделенная камера сгорания (полусфери- ческая) дизелей Д-21А1 и Д-37Е; в — неразделенная ка- мера сгорания (тороидальная) дизелей ЯМЗ, А-41. А-01М и СМД-60; г — неразделенная камера сгорания (ЦНИДИ) дизелей Д-240 и Д-160: / — поршень; 2 — фор- сунка; 3 — головка цилиндров; 4 — свеча накаливания; 5 — вихревая камера; 6 — канал; 7 — основная камера; S— неразделенная камера. |

В такте сжатия воздух вытесняется поршнем из цилиндра через ка-

нал 6 в камеру 5. Форма вихревой камеры способствует созданию в ней

интенсивных вихревых потоков воздуха. Топливо, впрыскиваемое фор-

сункой 2, подхватывается воздушным потоком, хорошо перемешивается

с воздухом и самовоспламеняется. При сгорании топлива в вихревой ка-

мере давление и температура продуктов сгорания (газов) повышаются,

и они вместе с несгоревшей частью топлива перетекают в основную ка-

меру 7 сгорания, где перемешиваются с неиспользованным еще возду-

хом. В основной камере топливо сгорает полностью. В дизелях с вихре-

выми камерами интенсивное вихревое движение во время процессов

сжатия и сгорания является главным фактором, обеспечивающим каче-

ственное смесеобразование.

Основные преимущества применения вихревых камер таковы: сме-

сеобразование происходит при сравнительно невысоком давлении

впрыска (11—13 МПа), обеспечивается мягкая работа дизеля — нара-

стание давления не превышает 0,2—0,3 МПа на 1° поворота коленчатого

вала. К недостаткам вихревых камер следует отнести: повышенные

удельные расходы топлива (ge=250—270 г/кВт-ч) вследствие больших

гидравлических и тепловых потерь при протекании газов из одной ка-

меры в другую и более трудный пуск дизеля по причине повышенной

теплопередачи от газов стенкам камеры сгорания.

Неразделенные камеры сгорания дизелей Д-21А1 и

Д-37Е (рис. 120, б), ЯМЗ, А-41, А-01М и СМД-60 (рис. 120, в), Д-240

и Д-160 (рис. 120, г) и др. представляют собой единый объем, ограни-

ченный днищем поршня и поверхностями головки и стенок цилиндра.

В этот объем через форсунку впрыскивается топлизо в виде одной или

нескольких струй, и в нем происходят процессы смесеобразования и сго-

рания. Для лучшего использования воздушного заряда форму неразде-

ленной камеры сгорания приспосабливают к форме топливных факелов.

Она должна помогать созданию интенсивного вихревого движения воз-

духа.

Основными преимуществами дизелей с неразделенными камерами

сгорания (с непосредственным впрыском топлива) по сравнению с дизе-

лями с разделенными камерами сгорания являются лучшая экономич-

ность (ge=230—240 г/кВт-ч) и сравнительно легкий пуск. Это объясня-

ется компактностью камеры сгорания (на единицу объема приходится

относительно небольшая поверхность) и отсутствием потерь энергии на

преодоление гидравлических сопротивлений при перетекании газов из

одной камеры в другую. К недостаткам дизелей с неразделенными ка-

мерами сгорания следует отнести жесткую работу (нарастание давления

в процессе сгорания на 1° поворота коленчатого вала составляет 0,5-=-

-г-0,8 МПа), повышенные требования к качеству применяемого топлива

и необходимость высокого давления впрыска.

Если смесеобразование в дизелях с неразделенными камерами сго-

рания характеризуется' равномерным распределением тонко распылен-

ного топлива по всему объему камеры сгорания, то его называют объем-

ным. В камерах рассматриваемого типа смесеобразование может быть

и пленочным. Сущность его такова. В объем камеры сгорания, находя-

щейся в поршне, многодырчатая форсунка распыливает 5—7% цикло-

вой подачи топлива, а его основная часть попадает на горячие стенки

камеры и распределяется на них в виде тонкой пленки, толщина которой

не превышает 0,015 мм. Вначале воспламеняется топливо, распыленное

в сжатом воздухе, а топливная пленка испаряется и вихревыми потока-

ми воздушного заряда постепенно подается в зону горения. Постепен-

ное сгорание топлива обеспечивает мягкую, относительно бесшумную

и экономичную работу дизеля и дает возможность использовать различ-

ные топлива (бензин, керосин и дизельное).

В неразделенных камерах сгорания (полусферических, тороидаль-

ных и ЦНИДИ) количество топлива, распыливаемое в объеме воздуха,

больше 7%, поэтому смесеобразование в них относится к объемно-пле-

ночному. Оно обеспечивается кинетической энергией впрыснутого топ-

лива и энергией воздушного заряда. В дизелях СМД-60 для создания

интенсивного вихревого движения воздуха седла впускных клапанов

имеют козырьки.

Чтобы дизель обладал наилучшими мощностными и экономичес-

кими показателями, нужно начинать впрыскивать топливо в цилиндр

до прихода поршня в в. м. т. Угол, на который кривошип коленчатого ва-

ла дизеля не доходит до в. м. т. в момент начала впрыска топлива, на-

зывают углом опережения впрыска топлива. Для основного режима ра-

боты дизеля характерен определенный угол опережения впрыска.

Если топливо впрыснуто рано, дизель работает жестко; если же

топливо впрыснуто поздно, оно будет сгорать при расширении газов и

потери тепла в охлаждающую среду и с отработавшими газами увели-

чатся, а следовательно, мощность и экономичность дизеля понизятся.

Чтобы форсунка впрыскивала топливо с требуемым опережением,

топливный насос должен начинать подавать топливо еще раньше. Это

вызвано необходимостью иметь некоторое время на нагнетание топлива

от насоса к форсунке.

Угол, на который кривошип коленчатого вала не доходит до в. м. т.

в момент начала подачи топлива из топливного насоса, называют углом

опережения подачи топлива.

§ 2. Устройство и работа рядных топливных насосов

высокого давления

Топливный насос служит для подачи под давлением к форсунке

каждого цилиндра дизеля в определенный момент и за определенный

промежуток времени одинаковой и точно отмеренной порции топлива,

соответствующей нагрузке дизеля.

На дизели СМД-14, А-41, А-01М и Д-240 устанавливаются унифи-

цированные рядные топливные насосы с отдельной насосной секцией

золотникового типа для каждого цилиндра дизеля.

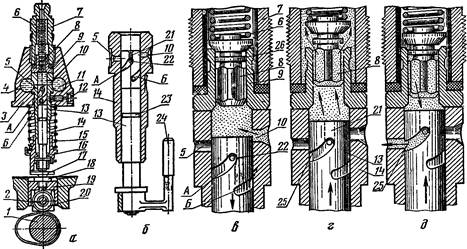

Секция топливного насоса базовой модели ТН-8,5ХЮ (рис.

121, а и б) представляет собой насос плунжерного (поршневого) типа.

Рис. 121. Устройство-и работа секции топливного насоса ТН-8.5ХЮ:

а — секция топливного насоса; б — пара плунжер—гильза; в — впуск топлива; г — начало нагне- тания топлива; д — перепуск топлива: / — кулачковый вал; 2 —ось ролика; 3— головка насоса; 4, // — продольные каналы в головке насоса; 5 — перепускное отверстие; 5 —пружина нагне- тательного клапана; 7 — штуцер; 8 — нагнетательный клапан; 9— седло нагнетательного кла- пана; 10 — впускное отверстие: 12 — установочный винт; 13 — плунжер; 14— втулка (гильза): /5 —пружина; 16 — тарелка плунжера; 17 — регулировочный болт; 18 — контргайка; 19 — тол- катель; 20 — ролик толкателя; 21 — центральное вертикальное отверстие в плунжере; 22 —диа- метральный каиал в плунжере; 23 — кольцевая канавка на плунжере; 24 — поводок; 25 — от- сечная кромка винтовой канавки; 26 — цилиндрический поясок нагнетательного клапаиа; А и Б — винтовые канавки.

Рис. 121. Устройство-и работа секции топливного насоса ТН-8.5ХЮ:

а — секция топливного насоса; б — пара плунжер—гильза; в — впуск топлива; г — начало нагне- тания топлива; д — перепуск топлива: / — кулачковый вал; 2 —ось ролика; 3— головка насоса; 4, // — продольные каналы в головке насоса; 5 — перепускное отверстие; 5 —пружина нагне- тательного клапана; 7 — штуцер; 8 — нагнетательный клапан; 9— седло нагнетательного кла- пана; 10 — впускное отверстие: 12 — установочный винт; 13 — плунжер; 14— втулка (гильза): /5 —пружина; 16 — тарелка плунжера; 17 — регулировочный болт; 18 — контргайка; 19 — тол- катель; 20 — ролик толкателя; 21 — центральное вертикальное отверстие в плунжере; 22 —диа- метральный каиал в плунжере; 23 — кольцевая канавка на плунжере; 24 — поводок; 25 — от- сечная кромка винтовой канавки; 26 — цилиндрический поясок нагнетательного клапаиа; А и Б — винтовые канавки.

|

Циклы всасывания и нагнетания топлива происходят при возвратно-

поступательном движении плунжера 13 во втулке (гильзе) 14. Кулач-

ковый вал 1 насоса приводится во вращение от коленчатого вала дизе-

ля посредством распределительных шестерен. При этом выступающая

часть кулачка, набегая на ролик 20, который катится по поверхности

кулачка, перемещает вверх толкатель 19. Вместе с толкателем подни-

мается плунжер 13, прижатый к торцу регулировочного болта 17 толка-

теля пружиной 15. Когда выступ кулачка выйдет из-под ролика, плун-

жер и толкатель под действием сжатой пружины опустятся и займут

первоначальное положение.

При движении плунжера вверх происходит ход нагнетания топли-

ва, при движении вниз — ход всасывания. Ход плунжера равен 10 мм,

а его диаметр — 8,5 мм.

В гильзе 14 сделаны два сквозных отверстия: впускное 10 и пе-

репускное 5. Впускное отверстие расположено несколько выше перепуск-

ного. Гильзы насосных секций установлены в одной общей головке 3,

продольные каналы Ни 4 которой заполнены топливом, поступающим

из фильтра тонкой очистки. Впускное отверстие каждой гильзы соеди-

нено с каналом И, а перепускное — с каналом 4. Верхнее отверстие

гильзы закрывается нагнетательным клапаном 8, установленным в сед-

ле 9. Седло прижимается к гильзе штуцером 7, ввернутым в головку,

а нагнетательный клапан — пружиной 6, вставленной в штуцер.

При движении плунжера вниз топливо с момента открытия впуск-

ного отверстия 10 (рис. 121,в) поступает из канала 11 (рис. 121,а)

и заполняет полость над плунжером в гильзе. При движении плунжера

вверх топливо в начальный период вытесняется из гильзы через впуск-

ное отверстие обратно в канал И головки. Когда верхняя кромка плун-

жера перекроет впускное отверстие, начнется активный ход плунжера,

при котором в надплунжерном пространстве гильзы повышается дав-

ление. Когда это давление превысит противодавление топлива, находя-

щегося в топливопроводе, и пружины 6, клапан 8 откроется (рис. 121,г).

Топливо поступит в топливопровод и через форсунку будет впрыски-

ваться в цилиндр дизеля.

При дальнейшем движении плунжера отсечная кромка 25

(рис. 121,(9) канавки А откроет перепускное отверстие 5. Вследствие

большого давления в надплунжерной полости топливо через централь-

ное вертикальное отверстие 21, диаметральный канал 22 и винтовую

канавку А плунжера начнет перетекать по перепускному отверстию 5 в

канал 4 (рис. 121, а) головки. Впрыск топлива через форсунку прекра-

тится. В результате резкого уменьшения давления над плунжером пру-

жина 6 (рис. 121,(9) прижмет нагнетательный клапаи к седлу 9, и

клапан разъединит надплунжерное пространство гильзы и топливопро-

вод в период перепуска топлива.

При опускании нагнетательного клапана вначале в седло входит

цилиндрический поясок 26 клапана, называемый разгрузочным. Когда

клапан опустится в седло, в топливопроводе высокого давления осво-

бодится объем, который занимал клапан и его поясок 26 (разгрузоч-

ный объем). В результате давление топлива в топливопроводе высоко-

го давления резко снижается (приблизительно до 2,0-^2,5 МПа) и фор-

сунка быстро прекращает впрыск топлива в цилиндр дизеля.

В момент открытия отсечной кромкой 25 плунжера перепускного

отверстия 5 заканчивается активный ход — нагнетание. Дальнейшее

движение плунжера вверх происходит вхолостую, так как топливо пе-

ретекает через вертикальное и диаметральное отверстия в плунжере и

перепускное отверстие 5 (рис. 121,а) в канал 4 головки. По мере того

как выступ кулачка вала 1 выходит из-под ролика, пружина 15 разжи-

мается и отпускает плунжер, открывая впускное отверстие Ю. После

этого весь процесс повторяется.

Винтовая канавка Б симметрична и противоположна канавке А.

Они соединены диаметральным каналом 22. Наличие двух канавок вы-

равнивает боковое давление на плунжер, и он изнашивается меньше.

Мощность дизеля регулируют, увеличивая или уменьшая количе-

ство топлива, подаваемого в его цилиндры. Для этого изменяют гео-

метрический активный ход плунжера 13, поворачивая его за поводок.

При повороте плунжера (рис. 121, г) против часовой стрелки (если

смотреть сверху) подача топлива увеличивается, а при повороте по ча-

совой стрелке — уменьшается. Таким образом, поворачивая плунжер

вокруг его оси, регулируют количество подаваемого в цилиндр топли-

ва, а следовательно, и мощность дизеля. При этом общий ход плунже-

ра и момент начала подачи топлива остаются постоянными, а момент

окончания подачи меняется в зависимости от положения отсечной

кромки плунжера относительно перепускного отверстия.

При нагнетании насосом топливо несколько сжимается, а топливо-

проводы немного расширяются. Поэтому для обеспечения наивыгодней-

шего угла опережения впрыска топлива форсункой топливный насос

должен начать подачу (нагнетание) топлива чуть раньше. В паспорте

насоса для каждой модели дизеля указывается наиболее благоприят-

ное (оптимальнее) значение угла подачи топлива по углу поворота ку-

лачкового вала насоса относительно верхней мертвой точки толкателя.

Топливный насос 4ТН-9ХМТ дизеля А-41 (четырехсекционный,

рядный, высокого давления, с диаметром плунжера 9 мм и ходом 10 мм,

с регулятором скорости) изображен на рисунке 122.

Рис. 122. Топливный насос

4ТН-9ХЮТ с регулятором

дизеля А-41:

| 12 |

| 10 |

| 5 ё\ |

| 15 |

1 — корпус нясоса; 2— головка

насоса; 3 — пружина плунжера;

4 — корпус перепускного клапа-

на; 5— гильза; 6 — седло нагне-

тательного клапана; 7— нагне-

тательный клапан; 8 — штуцер;

Я — пружина нагнетательного ^

17

х19

|

Л1

■J3

Л*

У?*

клапана; 10 — шпилька; 1! —

передняя и задняя планки за-

жима; 12 — болт; 13 — устано-

вочные винты; 14—пробка; 15—

крышка люка; 16 — гайка; 17—

шлнцевая втулка; 18 — устано-

вочный фланец; 19 — плнта;

20 — шестерня привода иасоса;

21 — кулачковый вал; 22 — рей-

ка; 23 — площадка крепления

подкачивающего насоса; 24 —

эксцентрик; 25 — хомутик; 26—

| 131 |

| 38 |

| Ш |

плунжер; 27 — поводок плунжера; 28 — тарелка плунжера; 29 — дренажная трубка; 30 — толкатель;

31— регулировочный болт толкателя; 32-—ролик толкателя; 33 — ось толкателя; 34 — шарикопод-

шипник; 35— втулка шарикоподшипника; 36 — коробчатый фланец крепления корпуса регулятора;

37 — сухарь; 3S — пробка; 39 — шестерня; 40 — втулка.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 642; Нарушение авторских прав?; Мы поможем в написании вашей работы!