КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Надписи и обозначения на чертежах

|

|

|

|

Ис

0)

2;

Szzs

I^s

Я1

VY

В-

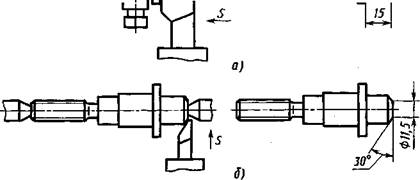

Хомут поводковый Центр задней бабки

S

-см

Направление обработки v Резец

а)

|

|

| ЭЕ |

д)

Рис. 14.50 271

|

|

:-^^^

-©..■

Рис. 14.51

чить режущий инструмент и точно обработать канавки при поперечной подаче резца.

Фрезерование призматических головок винтов, гаек («под ключ»), шпоночных канавок. Пример фрезеровки головки ступенчатого валика (рис. 14.49) двумя фрезами показан на рисунке 14.55. После обточки (см. рис. 14.50,

| |||

| |||

|

|

>—>. Форма

резца

| \^\ |

п

Форма

/X, р*зча

КЗ

Рис. 14.52

Рис. 14.53

Рис. 14.54

|

14.51) валик закрепляют в приспособлении и одновременно фрезеруют две грани головки в размер 12 «под ключ».

|

| Рис. 14.55 |

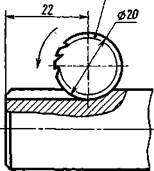

На рисунке 14.56 изображен вал с тремя различными шпоночными канавками. Схемы фрезерования канавок и необходимые размеры приведены на рисунке 14.57, а, б, в. Длину полного профиля левой канавки определяет размер 22 мм. Диаметр фрезы (рис. 14.57, а) выбирают минимально возможным. Среднюю канавку со скругленными концами фрезеруют (рис. 14.57, в) концевой фрезой. Диаметр резьбы выбирают по ширине канавки. Правую канавку под сегментную шпонку фрезеруют (рис. 14.57, б) специальной шпоночной фрезой, диаметр

и толщина которой определены размерами канавки (они соответствуют размерам шпонки).

Пример учета особенностей конструкции литой детали при нанесении размеров приведен на рисунке 14,58, б. На рисунке 14,58, а дано наглядное изображение детали, на рисунке 14.58, в изображена литейная модель детали (конические

|

|

|

| Фреза прорезная |

| а) |

| 6) Фреза концевая |

S-подача

|

|

|

•^ ---------------

|

Фреза шпоночная

| <3 | ~*\ 1 #19 | ||

| J-nod | \ "TV7 | ттг | |

| т | ,1 | ||

| -а ■а | |||

| 1 | |||

| 1 1 | 7*^ | ** -------- ъ> |

| Неуказанные литейные радиусы 2 мм |

Рис. 14.58 (см. также с. 276)

Рис. 14.58 (см. также с. 276)

Рис. 14.58. Окончание 276

SZtSS^ZBS

SZtSS^ZBS

| utttifa |

Рис. 14.59

выступы соответствуют таким же выступам на стержне), на рисунке 14.58, д — элементарных тел, образующих форму литейной модели, на рисунке 14.58, г — литейный стержень (для формообразования внутренней полости).

| Ф100 |

Простановка размеров деталей, изготовляемых гибкой. При гибке деталь приобретает форму, соответствующую форме инструмента. На чертежах деталей, изготавливаемых из прутка, проволоки или листового материала гибкой, наносят размеры внутреннего контура, соприкасающегося, огибающего соответствующие формующие поверхности инструмента. При гибке труб (рис. 14.59) размеры относят к оси трубы. Если изображение детали, изготовляемой гибкой, не дает представления о действительной форме и размерах ее отдельных элементов, на чертеже помещают частичную или полную ее развертку (см. рис. 12.14). На развертке наносят только те размеры, которые невозможно указать на изображении деталей.

Простановка размеров деталей, изготовляемых гибкой. При гибке деталь приобретает форму, соответствующую форме инструмента. На чертежах деталей, изготавливаемых из прутка, проволоки или листового материала гибкой, наносят размеры внутреннего контура, соприкасающегося, огибающего соответствующие формующие поверхности инструмента. При гибке труб (рис. 14.59) размеры относят к оси трубы. Если изображение детали, изготовляемой гибкой, не дает представления о действительной форме и размерах ее отдельных элементов, на чертеже помещают частичную или полную ее развертку (см. рис. 12.14). На развертке наносят только те размеры, которые невозможно указать на изображении деталей.

| Чотв. |

Простановка размеров деталей,

изготавливаемых холодной штам

повкой. На чертеже (рис. 14.60,

см. также рис. 15.4, в) задают тол

щину листа или ленты, из которых

штампуют деталь, и размеры внут

реннего (по пуансону) или наруж

ного (по матрице) контура детали. Рис. 14.60

Системы простановки размеров. В рассмотренных выше чертежах деталей (см. рис. 14.34, 14.47, 14.49) длины проставлены в определенном порядке: на рисунках 14.34, 14.47 длины внешних поверхностей — от правого торца детали, внутренних — от левого, на рисунке 14.49 два размера 43 и 75 мм — от правого торца, один размер 15 мм — от левого торца и один 20 мм — от опорного торца диаметром 30 мм.

|

|

|

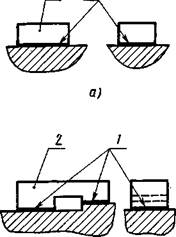

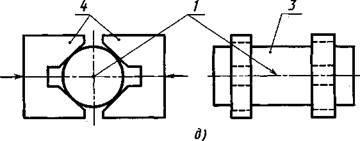

Выбираемый порядок простановки размеров тесно связан с теорией базирования, некоторые элементы которой и рассмотрим. Базированием называют придание заготовке или изделию требуемого положения относительно выбранной системы координат. База— это поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования: Примеры баз приведены на рисунке 14.61, а—е, где 1 — база, 2 — деталь, 3 — заготовка, 4 — губки самоцентрирующих тисков, 5 — центрирующий конус приспособления. Базовые поверхности отмечены утолщенными линиями. По характеру проявления базы подразделяют на скрытые и явные. Скрытая база — это база заготовки или изделия в виде воображаемой плоскости, оси или точки. Так, например, для кронштейна (см. рис. 12.56) скрытыми базами являются ось цилиндрической опорной поверхности диаметром 50 мм и фронтальная плоскость симметрии детали. Явная база — это база в виде реальной поверхности, разметочной риски или точки пересечения рисок. Явной базой у того же кронштейна (см. рис. 12.56) является опорная цилиндрическая поверхность диаметром 50 мм.

По назначению различают базы конструкторские, технологические и измерительные. Конструкторская база — это база, используемая для определения положения детали или сборочной единицы в изделии. Технологическая база — это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта. Измерительную базу используют для определения относительного положения заготовки или изделия и средств измерения.

В соответствии с рассмотренными понятиями о базах различают три системы простановки размеров:

первая — от конструкторских баз;

вторая — от технологических баз;

третья — комбинированная, в которой часть размеров ставят от конструкторских баз, часть — от технологических.

|

|

|

Комбинированная система наиболее целесообразна, так как практически обычно от конструкторских баз требуется проставить небольшое количество размеров (10...20%). Эти размеры, влияющие на качество работы детали и прибора или машины в целом, выполняют с высокой точностью. Большую часть размеров проставляют от технологических баз в целях обеспечения простоты изготовления и измерения деталей.

|

|

|

Следует отметить, что в ряде случаев конструкторские и технологические базы совпадают, например ось вращения для деталей, ограниченных соосными поверхностями вращения. Материализуют такую базу, например, с помощью центровых гнезд конической формы со стороны крайних торцов детали (см. рис. 10.11, г, 13.48, 13.49).

Совмещение конструкторской и технологической баз, а также измерительной является одним из важных принципов конструирования — принцип единства баз.

В рассмотренных выше чертежах деталей (см. рис. 14.34, 14.47, 14.49 и др.) для размеров длин использована в основном вторая система простановки размеров от технологических баз.

Простановка размеров от конструкторских баз будет рассмотрена ниже.

На поле производственного рабочего чертежа наряду с уже рассмотренными изображениями изделия, его размерами и обозначениями изображений приводят обозначения допускаемых отклонений размеров, формы и расположения поверхностей, их шероховатости, а также различные надписи, характеризующие изделие и материал, технические требования и таблицы. Эти данные изучают в таких дисциплинах, как технология конструкционных материалов, сопротивление материалов, теория механизмов и машин, детали машин, основы взаимозаменяемости и технические измерения и др. Чтобы дать общее представление об оформлении рабочего чертежа, кратко рассмотрим указанные требования к их оформлению.

Надписи на чертежах. Правило нанесения на чертежах надписей, технических требований и таблиц установлены ГОСТ 2.316—68. Их выполняют на чертежах в тех случаях, когда содержащиеся в них данные, указания и разъяснения невозмож-

цо или нецелесообразно выразить графическими или условными обозначениями.

Содержание текста и надписей должно быть кратким и точным.

Надписи выполняют без сокращений, за исключением общепринятых, установленных в стандартах и перечисленных в приложении к ГОСТ 2.316—68.

|

|

|

Текст на поле чертежа, таблицы и надписи с обозначением изображений, как правило, располагают параллельно основной надписи.

Около изображений на полках линий-выносок наносят только жраткие надписи, относящиеся непосредственно к изображению предмета, например указание о количестве конструктивных элементов (отверстий, канавок и т. п.), если они не внесены в таблицу, а также указания лицевой стороны, направления проката волокон и т. п.

Линию-выноску, пересекающую контур изображения и не отводимую от какой-либо линии, заканчивают точкой.

Линию-выноску, отводимую от линий видимого и невидимого контура, изображенного основной и штриховой линией, заканчивают стрелкой (см. рис. 14.46). На конце линии-выноски, отводимой от всех других линий, не должно быть ни стрелки, ни точки. Линии-выноски проводят так, чтобы они не пересекались между собой, были непараллельны линиям штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекали, по возможности, размерные линии и элементы изображения, к которым не относится помещенная на полке надпись.

Надписи, относящиеся непосредственно к изображению, могут содержать не более двух строк, располагаемых над полкой линии-выноски и под ней.

Текстовую часть, помещенную на поле чертежа, располагают над основной надписью. Между текстовой частью и основной надписью не допускается помещать изображения, таблицы и т. п.

Технические требования излагают по возможности в следующем порядке:

а) требования, предъявляемые к материалу, заготовке, термической обработке и к свойствам материала готовой детали (электрические, магнитные, диэлектрические, твердость, влажность и т. д.), указание материалов-заменителей;

б) размеры, предельные отклонения размеров, формы, вза

имного расположения поверхностей, массы и т. п.;

в) требования к качеству поверхностей, указания об их от

делке, покрытии;

г) зазоры, расположение отдельных элементов конструк

ции;

д) требования, предъявляемые к настройке и регулирова

нию изделия;

е) другие требования к качеству изделий, например: бес

шумность, виброустойчивость и т. д.;

ж) условия и методы испытаний;

з) указания о маркировке и клеймении;

и) правила транспортирования и хранения и др.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт технических требований записывают с новой строки. Заголовок «Технические требования» не пишут.

Если для изделия таблица параметров установлена стандартом (например, для зубчатого колеса, червяка, шлицевого вала, оптических деталей и т. п.), то ее помещают по правилам, указанным в соответствующем стандарте. Все другие таблицы размещают на свободном месте поля чертежа справа от изображения или ниже его и выполняют по ГОСТ 2.105—79.

Нанесение предельных отклонений размеров. Рассмотренные выше размеры деталей, наносимые на чертеже, называют номинальными. Номинальные размеры находят расчетами деталей (на прочность, жесткость и др.), а также назначают из конструктивных или технологических соображений. Однако действительные значения размеров деталей и изделий могут отличаться от номинальных вследствие неточности технологического оборудования, погрешностей и износа инструмента и приспособлений, силовой и температурной деформации системы станок — приспособление — инструмент — деталь, неоднородности физико-механических свойств материала и остаточных напряжений в деталях, а также из-за ошибок рабочего и других причин.

Поэтому конструктор, наряду с расчетом номинальных размеров, устанавливает те предельные значения размеров, которые должны быть у годных деталей или изделий. Больший из них называется наибольшим предельным размером, меньший — наименьшим предельным размером. Обозначим их

i)max и Dmin — для отверстия, </ш и dmin — для вала. При этом как наибольший, так и наименьший предельные размеры могут быть больше или меньше номинального значения, или один из них может быть равен номинальному значению.

Для упрощения чертежей введены предельные отклонения от номинального размера, проставляемые рядом с этим размером со знаком + или —.

Верхним предельным отклонением ES, es называется алгебраическая разность между наибольшим предельным и номинальным размерами; нижним предельным отклонением EI, ei — алгебраическая разность между наименьшим предельным и номинальным размерами. Для отверстия верхнее отклонение ES=Dmm— D, нижнее отклонение £7=Z)min — D; для вала: es = dmsA — d; ei = d^ — d, где D и d — номинальные размеры отверстия и вала.

На машиностроительных чертежах номинальные значения и предельные отклонения линейных размеров проставляют в миллиметрах без указания размерности. Другие единицы измерения (например, сантиметры, метры и т. д.) указывают у соответствующего размера или в технических требованиях. Угловые размеры и их предельные отклонения указывают с обозначением единицы измерения (например, 0°, 30'40"). Предельные отклонения для многих видов соединений стандартизованы и даются в виде таблиц. В таблицах предельные отклонения указывают в микрометрах, а на чертежах — в миллиметрах более мелким шрифтом (например, 421о;<ш,' 421о;о24,' 42+0,011; 42_о,о25)- Верхнее отклонение ставят немного выше, а нижнее — несколько ниже номинального размера. При равенстве абсолютных величин отклонений их величину указывают один раз со знаком ± рядом с номинальным размером и одинаковым с ним шрифтом (например, 60±0,2; 120°±20'). Отклонение, равное нулю, на чертежах не ставят. В этом случае указывают только одно отклонение — положительное на месте верхнего или отрицательное на месте нижнего предельного отклонения (например, 200+02, 200-0,г)-

Рассмотрим также понятие допуск. Допуском Т (начальная буква французского слова tolerance — допуск) называется разность между наибольшим и наименьшим допустимыми значениями того или иного параметра. Допуск Г размера — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним

и нижним предельными отклонениями. Допуск — величина всегда положительная. Он определяет величину допустимого рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С увеличением допуска качество изделий, как правило, ухудшается, но стоимость изготовления уменьшается.

При соединении двух деталей образуется посадка. Посадкой называется характер соединения двух деталей, определяемый величиной получающихся зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. В зависимости от взаимного расположения предельных отклонений отверстия и вала посадка может быть с зазором, с натягом или переходной, при которой возможно получение как зазора, так и натяга.

Зазор — разность размеров отверстия и вала, если размер отверстия больше размера вала; он обеспечивает возможность относительного перемещения собранных деталей.

Натяг — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Он обеспечивает взаимную неподвижность деталей после их сборки.

Посадка с зазором — посадка, при которой обеспечивается зазор в соединении. К посадкам с зазором относятся также посадки, в которых наименьший предельный размер отверстия и наибольший предельный размер вала совпадают, т. е. наименьший зазор равен нулю.

Посадка с натягом — посадка, при которой обеспечивается натяг в соединении.

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга. В переходных посадках при наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг, а при наибольшем предельном размере отверстия и наименьшем предельном размере вала — наибольший зазор.

Пример обозначения посадки: 40 Hl/g6 (или 40 HI — g6

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1743; Нарушение авторских прав?; Мы поможем в написании вашей работы!