КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды и характеристики стеновых керамических материалов

|

|

|

|

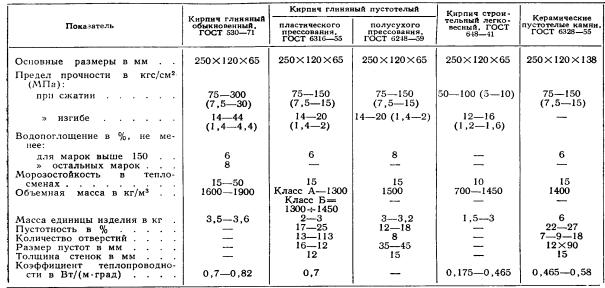

К стеновым керамическим изделиям относят глиняный строительный кирпич и керамические камни. Согласно ГОСТ 530—71, кирпич глиняный обыкновенный представляет собой искусственный камень, имеющий форму параллелепипеда размером 250Х120Х65 мм, изготовленный из глины с добавками или без них и обожженный. Допускается также изготовление полуторного кирпича толщиной 88 мм с технологическими пустотами и массой не более 4 кг. Практически его изготовляют очень редко. Все керамические изделия конструктивного назначения, имеющие размеры больше кирпича, называют керамическими камнями.

Кирпич является одним из наиболее древних искусственных строительных изделий. Его «возраст» составляет примерно 5000 лет, и до сего времени он продолжает сохранять значение одного из основных стеновых материалов. Его доля в общем балансе стеновых материалов составляет около 40%.

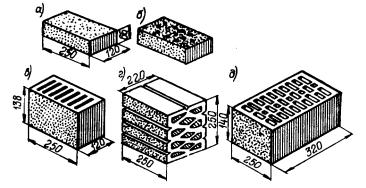

Рис. 70. Виды керамических стеновых изделий

а — обыкновенный кирпич; б — дырчатый кирпич с круглыми пустотами; в—щелевой камень; г—готовый камень НИИ Стройкерамики с ромбовидными пустотами для панелей; д — щелевой камень ВНИИСТРОМа для панелей

4 ТЕХНОЛОГИЯ КИРПИЧА, ИЗГОТОВЛЯЕМОГО СПОСОБОМ ПОЛУСУХОГО ПРЕССОВАНИЯ

Основным признаком полусухого прессования керамических изделий является формование их из порошков путем компрессионного прессования под значительным Удельным давлением 15—40 МПа.

Технологический процесс изготовления изделий этим способом включает следующие группы операций: карьерные работы, приготовление пресс-порошка, прессование, сушку и обжиг изделий. Карьерные работы не име ют в этом случае какой-либо специфики и выполняются соответственно горно-эксплуатационным условиям месторождения глин.

|

|

|

3.1. Приготовление пресс-порошка.

Керамическими пресс-порошками называют высококонцентрированные (мало влажные) дисперсные глинистые системы, не обладающие связностью. Отсутствие связности обусловливавливает наиболее характерное свойство порошков—их сыпучесть, т. е. псевдотекучесть в исходном состоянии. Ее характеризуют скоростью истечения порошка под действием собственной массы через отверстие определенного диаметра. Глиняные порошки должны иметь заданный зерновой (грапулометрический) состав и влажность, должны обладать однородной пофракционной влажностью и содержать минимальное количество пылевидной фракции. Все эти характеристики влияют на прессусмость порошка — его способность к максимальному уплотнению при минимальном давлении с образованием при этом изделий, обладающих однородной плотностью, минимальным упругим расширением и отсутствием трещин расслаивания.

Керамические порошки готовят сушильно-помольным и шликерным способами.

При сушильно-помольном способе глину подвергают последовательно грубому дроблению, сушке, помолу просеву и увлажнению. Дробят глину на дезинтеграторных вальцах, а сушат в сушильных барабанах прямотоком, так как при противотоке возникает опасность сильного перегрева глины, частичной ее дегидратации, и большой потери пластических свойств. Температура газов t1, поступающих в барабан, составляет обычно 600—800°С. Снижение t1 обеспечивает более однородную пофракционную влажность, но уменьшает производительность барабана. Повышение t1сверх указанного предела нецелесообразно, так как оно приводит к дегидратации мелкой фракции глины и обусловливает быстрый выход из строя входной секции барабана. Нормальная температура отходящих газов t2 должна быть 110—120 °С. Резкое повышение t2 свидетельствует о перересушке глины. Температура глины, выгружаемой из сушильного барабана, составляет 60—80 °С. Конечная влажность 9—11%.

|

|

|

При прохождении глины через барабан изменяется ее гранулометрический состав. Мелкие фракции, быстро высыхая, истираются до пылевидного состояния, а крупные куски, распариваясь, слипаются и окатываются в крупные комья. Это обусловливает большую влажностную неоднородность высушенной глины, затрудняющую работу помольных машин. Так, при средней влажности 8,5—12% влажность наиболее крупных кусков достигает 15,5—19%. К тому же и в пределах одного куска отмечается значительный перепад влажности. Некоторое повышение равномерности сушки достигается устройством цепных завес в сушильных барабанах, которые частично измельчают глину, создавая тем самым условия для более равномерной ее сушки. Но даже и с наличием цепных завес сушильный барабан нельзя считать достаточно совершенным в технологическом отношении агрегатом.

Для помола глины в производстве кирпича применяют корзинчатые дезинтеграторы. Они работают устойчиво при влажности глины не выше 10%. При более высоком влажности глина налипает па кожух и на пальцы дезинтеграторов. При наличии в глине каменистых включений пальцы корзин быстро изнашиваются и их необходимо менять через 200—300 ч работы.

Тонина помола зависит от частоты вращения корзин дезинтегратора, расстояния между пальцами и влажности глины. Выход мелких фракций возрастает с увеличением частоты вращения корзин и уменьшением расстояния между пальцами. С повышением влажности глины возрастает количество крупных фракций. Так, например, при влажности 10% сумма крупных фракций (остаток на сите 25 отв. на 1 см2) составляет 96%, а при влажности 6% — всего лишь 66%.

Из дезинтеграторов получают рыхлый порошок малой объемной массы, что затрудняет прессование из него изделий.

Просеивают глину для отделения крупных зерен порошка. Для этого используют струнные сита, барабанные грохоты (бураты), качающиеся и вибрационные сита. На струнных ситах можно отделять только очень крупные куски глины, так как расстояние между сильно натянутыми струнами значительно изменяется вследствии их изгибания.

При подготовке пресс-порошков не всегда удается после помола получить порошок с влажностью, необходимой и достаточной для прессования. Чтобы обеспечить производительную работу помольных машин и необходимую тонину помола, приходится иногда сушить и молоть глину при влажности несколько ниже прессовочной, а затем порошок вновь увлажнять. Такое увлажнение осуществляют распылением воды в глиномешалках или паром в специальных аппаратах.

|

|

|

Основное требование, которое предъявляют к увлажняющему аппарату, сводится к тому, чтобы при увлажнении порошка глины не образовались комочки переувлажненного материала, так называемой «изюм». Для этого воду подают в тонко распыленном состоянии, а весь материал при этом перемешивают. Хорошие результаты получаются при увлажнении глины во взвешенном состоянии, т. е. в момент, когда она выходит из бункера в смеситель. При увлажнении глиняного порошка паром качество кирпича намного улучшается: не появляются трещины расслаивания, возрастают прочность и морозостойкость.

Во всех возможных случаях необходимо избегать повторного увлажнения глиняного порошка, так как добиться при этом равномерной влажности его весьма трудно по следующим причинам: в высушенном порошке крупные зерна являются влажными, а мелкие—более сухими. Влажная поверхность имеет всегда более низкую температуру, чем сухая. Поэтому пар в первую очередь конденсируется на более холодной влажной поверхности крупных кусочков глины. Мелкая ее фракция, наиболее сухая, или совсем не увлажняется, или увлажняется в меньшей мере, в результате чего пофракционная влажность порошка не только не выравнивается, но иногда даже возрастает.

Для выравнивания влажности подвергают порошок вылеживанию в бункерах. Однако этот процесс протекает довольно медленно. В течение суток практически выравнивание влажности достигается в пределах одного зерна, а между отдельными зернами оно еще не наступает вследствие относительно небольшой контактной поверхности между ними. Кроме того, увлажнение поверхности зерен порошка снижает его сыпучесть, что в последующем затрудняет его хранение в бункерах и транспортирование. Поэтому процесс вылеживания порошка следует считать полезным, улучшающим его прессовочные свойства, но нужно стремиться осуществлять этот процесс по возможности без предварительного увлажнения порошка.

|

|

|

Оптимальная влажность порошка зависит от приложенного прессового давления. Экстремум на кривой «объемная масса прессовки — влажность» соответствует оптимальной влажности при данном давлении. Пониженная (против оптимальной) влажность обусловит сухой контакт частиц порошка, повышенное внутреннее трение и пониженную плотность прессовки, а превышение оптимальной влажности—образование водных пленок между прессуемыми частицами и исключит их непосредственное контактирование, что в конечном счете также понизит плотность прессовки.

При шликерном способе подготовки пресс-порошка глину в глиноболтушках распускают горячей водой в шликер влажностью 40—45%. Затем его под давлением 0,25 МПа накачивают для отделения каменистых включений в дуговые сита, откуда очищенным он сливается в открытые шламбассейны вместимостью 2500 или 6000 м3, оборудованные крановыми мешалками. В них также поступает для барботажа компрессорный воздух. Из шламбассейна шликер насосом подают в распылительную сушилку, откуда порошок с влажностью 10% поступает через контрольное сито в расходные бункера.

Шликерный способ имеет большие преимущества перед сушильно-помольным. При нем в одном агрегате— распылительной сушилке — совмещаются процессы сушки и грануляции глины, резко улучшаются условия производственного комфорта, процесс может быть автоматизирован.

Пресс-порошок, полученный в распылительных сушилках, обладает большой влажностной однородностью, практически не содержит пылевидной фракции, по гранулометрическому составу приближается к монофракционному, из него при прессовании легко удаляется воздух, вследствие чего порошок равномерно пропрессовывается при более низких давлениях. Свойства его стабильны благодаря полной автоматизации процесса.

Новые заводы полусухого прессования кирпича строятся только на основе шликерного способа подготовки пресс-порошка.

Лекция № 5

Тема: Металлические материалы

|

|

|

|

|

Дата добавления: 2014-11-08; Просмотров: 1582; Нарушение авторских прав?; Мы поможем в написании вашей работы!