КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Микрошлиф 7 - после закалки (1220 °С) и трёхкратного отпуска при 550 °С

|

|

|

|

Микрошлиф 6 - после ковки и отжига

Микрошлиф 5 - после литья

Быстрорежущая сталь Р6М5

Микрошлиф 4 - после закалки от 840 °С в масле и отпуска при 150 °С

Структура - мартенсит отпуска весьма мелкоиголъчатая (рис. 40б). На фоне мартенсита наблюдаются округлые включения карбидов.

Такая структура обеспечивает твёрдость стали НRСЭ

62 – 65 и лучшую износостойкость инструментам по сравнению со сталью У10. Это объясняется легированностью мартенсита и образованием мельчайших карбидов, которые можно наблюдать при очень больших увеличениях, например, на электронном микроскопе. Микроструктуры же этих сталей после закалки и низкого отпуска очень похожи.

Химический состав: углерод – 0,85 %, вольфрам – 6 %, молибден – 5 %, хром – 4 %, ванадий – 2 %, железо – 82,15 %.

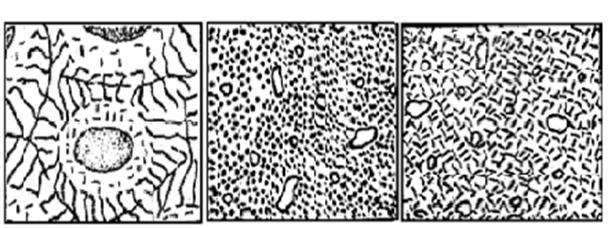

В структуре присутствует скелетообразная эвтектика (рис. 41а). Поэтому по структуре в равновесном состоянии относится к ледебуритному классу.

Структура состоит из сорбита закалки и вторичных карбидов (рис. 41, б). Твёрдость стали не должна превышать НВ 255, что необходимо для обеспечения обрабатываемости стали резанием. Кроме того, ковка и отжиг, подготавливают внутреннее строение стали к окончательной обработке.

Структура состоит из мартенсита отпуска (весьма мелкоигольчатого), карбидов первичных и вторичных (рис. 41, в).

Особенностью мартенсита является то, что он высоколегированный. Это достигается высокой температурой нагрева закалки, при которой карбиды растворяются в аустените, повышая его легированность. Однако легированность аустенита приводит к неполному превращению его в мартенсит при закалке.

Непосредственно после закалки количество остаточного аустенита составляет 30 %. Большое количество остаточного аустенита не позволяет получить нужную твёрдость. Для превращения его в мартенсит отпуска выполняется трёхкратный отпуск при 550 °С. Твёрдость стали после такой обработки составляет НRСЭ 63 – 65. Именно высоколегированный мартенсит обеспечивает стали красностойкость – сохранение твёрдости не менее НRСЭ 58 после четырёхчасового отпуска при температуре 620 °С.

|

|

|

а) б)

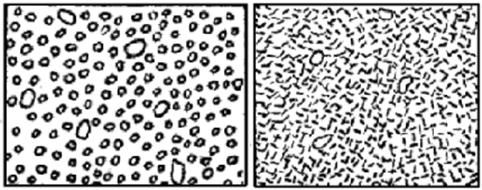

Рис. 40. Схемы структур инструментальной стали ХВГ: а – после отжига на зернистый перлит (феррит и карбиды округлой формы, более крупные карбиды - вторичные); б – после закалки и низкого отпуска – мартенсит отпуска (мелкие игольчатые кристаллы) и карбиды вторичные (округлые включения)

а) б) в)

Рис. 41. Схема структур быстрорежущей стали Р6М5: а – после литья; б – после ковки и отжига;

в – после закалки и трёхкратного отпуска

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 704; Нарушение авторских прав?; Мы поможем в написании вашей работы!