КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные понятия и определения

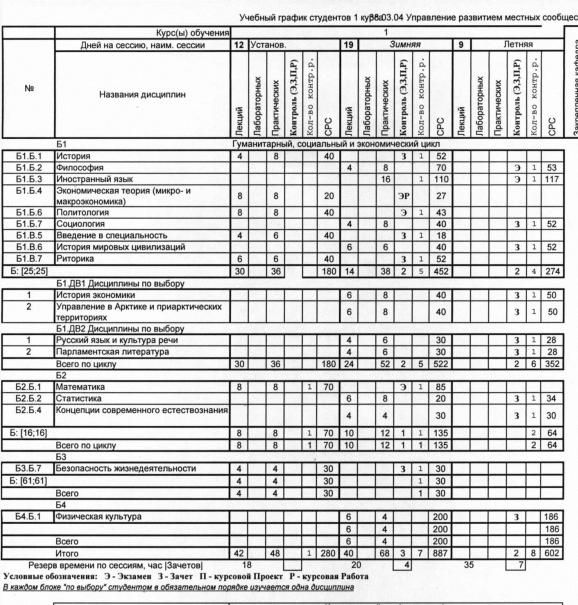

Учебный календарный график на 2014/15 учебный год

1 курс бакалавр государственного и муниципального управления (пс 5 лет)

Вся история техники представляет собой борьбу за постепенное освобождение человека от непосредственного участия в процессе производства.

Производственные функции, выполняемые человеком в процессе труда, распределяются на четыре основные группы: 1) энергетические (приложение усилий для выполнения работы); 2) технологические (использование орудий труда для изменения формы, состава, структуры предмета труда); 3) функции управления рабочей машиной и 4) контрольно-регулирующие (контроль, регулирование, программирование процесса). Первые три группы функций должны осуществляться человеком при каждом рабочем цикле, т. е. при изготовлении каждого изделия, а контрольно-регулирующие функции являются внецикловыми и могут осуществляться лишь периодически.

Замена непосредственных производственных функций человека техническими средствами – закон развития производительных сил. Каждый раз, когда происходит интенсивная замена тех или иных функций человека в процессе труда техническими средствами, наблюдаются коренные сдвиги в развитии производительных сил, что свидетельствует о технической революции.

В конце XVIII и начале XIX веков происходила техническая революция, суть которой состояла в широком внедрении машин, что дало возможность перейти от мануфактурного производства к машинно-фабричному. При этом человек освобождался от энергетических и технологических функций, но оставался прикованным к станку, так как должен был участвовать в каждом производственном цикле, управляя машиной и сохраняя за собой полностью контрольно-регулировочные функции.

Первоначально орудие труда – инструмент присоединялся к органам человеческого тела, делая их длиннее, сильнее и т.п., Промышленная революция, связанная с распространением машин, началась, как указывал К. Маркс, с исполнительного механизма, с момента, когда инструмент из рук рабочего перешел в рабочую часть машины. Рабочая машина “...заменяет рабочего, действующего одновременно только одним орудием, таким механизмом, который разом оперирует множеством одинаковых или однородных орудий и приводится в действие одной двигательной силой, какова бы ни была форма последней”. При этом также создается возможность использовать посторонний источник энергии (воду, пар или электричество) и значительно увеличить рабочее усилие, освободившись от энергетических функций.

На этом этапе человек еще участвует непосредственно в производственном процессе. Рабочие машины управляются человеком, а значит изделия изготовляются человеком при помощи машин, которые только облегчают труд и делают его более производительным.

Итак, первый этап применения рабочих машин, где операций управления, контроля, регулирования и программирования производственных процессов выполняются исключительно человеком, характеризуется механизацией производства.

В наше время вновь происходит техническая революция, выражающаяся переходом от машинно-фабричного к комплексно-автоматизированному производству, суть которого состоит в широком внедрении автоматических рабочих машин и их систем. При этом человек полностью освобождается от функций управления машиной при каждом рабочем цикле; он уже не прикован к машине, работающей известные периоды времени самостоятельно; Изделия изготовляются самой машиной, а за человеком остаются только функции контроля, наблюдения, регулирования и программирования процесса производства (внецикловые функции). Этот этап представляет уже начальную ступень автоматизации производства.

Новые машины и аппараты облегчают и заменяют физический труд человека, колоссально увеличивают силу его рук, неизмеримо повышают остроту его органов чувств. Однако до недавнего времени почти все, даже наиболее совершенные, механизмы и приборы предназначались для выполнения весьма разнообразных, но только исполнительных функций; Область умственной деятельности, психика, сфера логических функций человеческого мозга казались совершенно недоступными механизации.

Современный уровень развития радиоэлектроники позволяет ученым и инженерам ставить и разрешать задачи создания новых устройств, которые освобождают человека от необходимости следить за производственным процессом и направлять его, т. е. заменяют оператора, диспетчера. Появился новый класс машин – управляющие машины. Они могут выполнять самые разнообразные и часто довольно сложные задачи управления производственными процессами. Создание управляющих машин позволяет перейти от автоматизации отдельных станков и агрегатов к комплексной автоматизации конвейеров, цехов, целых заводов.

Автоматические рабочие машины и системы автоматических машин можно разделить на следующие виды.

Автомат – это такая машина, на которой все работы неоднократно осуществляются без участия человека, т. е. автоматически.

Если эта машина представляет собой металлорежущий станок, то на ней, как минимум, автоматически выполняются: 1) ввод заготовок в рабочую зону, ориентация их, установка и закрепление; 2) все операции по непосредственному воздействию на заготовку, т. е. обработка; 3) все вспомогательные движения рабочих органов (холостые перемещения суппортов, столов, салазок, бабок и т. п.); 4) снятие обработанных изделий и 5) удаление отходов (стружки) из зоны обработки. При этом человек осуществляет наладку автомата, заполнение заготовками и необходимыми материалами загрузочных устройств, периодический контроль обработки и подналадку, а также смену инструмента при его затуплении.

На автоматах отдельных типов контроль обработки, подналадка автомата, а также частично смена инструмента могут также выполняться автоматически.

Полуавтомат отличается от автомата тем, что он автоматически выполняет только один рабочий цикл и для его повторения требуется вмешательство рабочего. Например, металлорежущий полуавтомат не имеет обычно автоматической загрузки, и рабочий должен вначале каждого цикла вручную установить и закрепить заготовку, пустить станок в ход, а иногда и снять обработанное изделие.

Автоматическая линия представляет собой группу станков-автоматов, объединенных общими транспортными устройствами и общим механизмом управления, или одну машину с несколькими рабочими позициями, осуществляющих без участия человека в определенной технологической последовательности, т.е. с последовательным перемещением и перезакреплением полуфабриката на различных рабочих позициях, комплекс операций части производственного процесса, для которой автоматическая линия предназначена.

Здесь человек осуществляет только функции наладки, наблюдения и регулирования, в некоторых случаях (пока в большинстве) контроль обработки и подналадку, а также смену инструмента при его затуплении.

Таблица 1

Классификация технологических процессов

| класс | ориентация | инструмент | Раб. зона | процесс | Кол-во технологич. движений | Совмещение транспортного и технологич. движений | ||||

| Нужна | Есть | Нет | Обработка резанием | Нет |

| |||||

| Есть |

| |||||||||

| 1+1 периодич | Нет |

| ||||||||

| ||||||||||

| Есть |

| |||||||||

| Обработка давлением | Нет |

| ||||||||

| Есть |

| |||||||||

| 1+1 периодич | Нет |

| ||||||||

| ||||||||||

| Есть |

| |||||||||

| сборка | Нет |

| ||||||||

| Есть |

| |||||||||

| Нет |

| |||||||||

| Контроль размеров |

| |||||||||

| Есть |

| |||||||||

| ||||||||||

| 1A | Нет | Есть | Контр. Физич. параметров |

| ||||||

| Нанесение местн. покрытий |

| |||||||||

| 2A | Не нужна | Есть | Нет | Пр-во металлокерамики | Нет |

| ||||

| Нет | Есть | Термообраб. и т.д. | Есть |

|

В отдельных случаях человек может выполнять начальные загрузочные и конечные разгрузочные операции (или одну из них). Такое положение наблюдается, например, на автоматическом заводе поршней, где в начале механического участка рабочий надевает поршни на плитки-спутники и устанавливает их на автоматическую линию.

КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Любой технологический процесс заключается в осуществлении определенного взаимодействия между предметом труда и орудием труда (инструментом) или рабочей средой (нагретый воздух или газ, химическая среда и т. п.).

Технологический процесс автоматизированного производства значительно отличается от процессов единичного, серийного и даже поточно-массового производства. Далеко не всякий производственный процесс одинаково легко поддается автоматизации. Представляет существенный интерес такая классификация технологических процессов, которая в той или иной мере характеризовала бы пригодность процесса к автоматизации и трудность ее осуществления. С этой точки зрения все процессы можно разделить на два основных класса:

I класс, требующий обязательной ориентации изделий и характеризующийся наличием орудия труда (инструмента); автоматизировать его труднее, нужны более сложные машины.

II класс, где ориентация изделий не требуется, а орудие труда заменено рабочей зоной; этот класс легче поддается автоматизации и машины для его осуществления более просты по устройству.

К технологическим процессам I класса относятся обработка металлов резанием, обработка давлением, сборочные процессы, контрольные операции и т. п.

Технологическими процессами II класса являются термическая обработка, нанесение гальванопокрытий, мойка, сушка, галтовка и т.п.

Помимо этих двух основных классов, имеются еще два переходных: IА класс – где требуется ориентация, но нет орудия труда (инструмента), а вместо него имеется рабочая среда или зона; примерами таких процессов могут служить местные покрытия (например, покрытия катофарезом донышка в узле электронной оптики кинескопа) или контроль твердости путем намагничивания контролируемого изделия, служащего сердечником в датчике типа трансформатора, и измерения его магнитных параметров;

IIА класс, в котором ориентации не требуется, но участвует инструмент. К этому классу относятся изготовление деталей из пресс-порошков, металлокерамика, производство твердосплавного инструмента и т. п.

Легче всего поддаются автоматизации процессы классов II и IIА, так как главной трудностью при автоматизации процесса является автоматическая ориентация изделий.

Существенные затруднения представляет автоматическая ориентация и при обработке резанием. Хотя в этой отрасли сделано больше, чем в других, все же имеется много станков, действующих по автоматическому циклу, но требующих ручной загрузки и выгрузки.

Желательно, чтобы классификация технологических процессов была связана с классификацией рабочих машин, т. е. давала бы возможность определить, какого типа машины могут осуществить автоматически данный процесс.

|

|

Дата добавления: 2014-11-25; Просмотров: 937; Нарушение авторских прав?; Мы поможем в написании вашей работы!