КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды многопозиционных автоматов

|

|

|

|

В условиях неавтоматизированного производства при выбранных методах, маршруте и режимах обработки технологический процесс имеет ограниченную вариантность построения, а следовательно, ограниченную вариантность выбора типов универсального неавтоматизированного оборудования.

При проектировании автоматизированного оборудования возможно большое число технологических вариантов, отличающихся различной степенью дифференциация и концентрации операций, а следовательно, вариантов построения машин. Все эти варианты идентичны по показателям качества обработки (суммарное время технологического воздействия на каждое изделие tpо = const), но отличаются по показателям производительности вследствие различной величины длительности обработки и внецикловых потерь.

Это положение можно иллюстрировать на примере технологического процесса откачки электровакуумных приборов (вакуумной обработки). Для выполнения откачки готовый прибор вставляется специальной трубкой (штенгелем) в вакуумный зажимной патрон, который подключается к откачной системе (вакуумным насосам) и обеспечивает не только базирование прибора в процессе обработки, но и герметизацию вакуумной системы (рис. V-3, а).

Сложность процесса создания требуемой степени вакуума внутри прибора заключается в необходимости откачать не только свободные газы, но и адсорбированные стенками колбы, арматурой и др., что представляет особые трудности. Технологический процесс происходит следующим образом. Сначала вакуумное гнездо с прибором подключают к мощным вакуумным насосам, которые производят предварительную откачку, удаляя основную массу свободного воздуха, после чего производят проверку герметичности прибора (отсутствие трещин в колбе и т. д.).

|

|

|

Если прибор герметичен, вакуумное гнездо снова подключают к откачной системе — производят откачку форвакуумными насосами. Затем включают прогрев арматуры прибора, например, с помощью катушек токами высокой частоты. Начинается бурное выделение адсорбированных газов, которые также откачивают насосами. Затем подают ток накала на катод прибора, происходит его тренировка и обезгаживание. Когда давление газов в приборе достигает 10-2 — 10-3 мм рт. ст., вместо механических форвакуумных насосов к вакуумному гнезду подключают высоковакуумные диффузионные насосы, которые обеспечивают дальнейшую откачку остаточных газов, окончательный вакуум достигается распылением химического поглотителя (гетера).

Достижение необходимой степени разрежения требует, таким образом, разнообразных технологических воздействий, определенных по длительности и согласованности между собой во времени, что иллюстрируется технологической диаграммой (рис. V-3, б). Его выполнение обеспечивает постепенное снижение давления в приборе. Как только вакуум достигает требуемой величины, происходит нагрев выступающей над патроном части штенгеля (рис. V-3, а), отпай прибора и его герметизация.

Если для откачки используют однопозиционную машину (так называемый откачной пост), то суммарное время обработки, время рабочего хода, согласно технологической диаграмме (рис. V-3, б),tpо = 400 с. Как видно, оно складывается из длительности несовмещенных операций, кроме операций прогрева арматуры и тренировки катода, которые являются совмещенными.

При дифференциации и концентрации операций на многопозиционном автомате технологический прогресс совершается таким

образом, что в каждой позиции выполняется только часть технологического воздействия длительностью

(V-3)

(V-3)

где q — число рабочих позиций. Например, если технологический процесс дифференцирован на 10 частей, т. е. многопозиционный автомат имеет q = 10 рабочих позиций (рис. V-4, а), длительность обработки на каждой позиции составит

|

|

|

с

с

Первые семь рабочих позиций (I —VI I) согласно диаграмме (рис. V-4, б) подключают к форвакуумньм насосам, последние — к высоковакуумным. На позициях VI -X устанавливают катушки ТВЧ для нагрева арматуры, на позициях VIII-X ток накала на катод. Распыление гетера и отпай прибор производят на позиции X, удалена остатка штенгеля — на позиции XI, установку нового прибора — на позиции XII.

Рис.V-4. Вариантность построения многопозиционной откачной машины с дифференцированным и концентрированным технологическим процессом

а - схема многопозиционной машины: I-XII - рабочие и холостые позиции; b - зависимость времени рабочего хода от числа позиций обработки

Последние две позиции (XI—XII) являются холостыми.

Легко видеть, что применение принципа совмещения операций позволяет резко повысить производительность. Так, для рассматриваемого технологического процесса время рабочего цикла однопозиционной откачной машины

,

,

где tx — время установки и закрепления прибора в гнезде, подвода и отвода катушек ТВЧ, разжима и удаления остатка штенгеля из гнезда после отпая.

При tx = 20 с рабочий цикл и цикловая производительность:

Т = 400 + 20 = 420 с = 7 мин;

Q = 1/T = 0,144 шт/мин = 8,6 шт/ч.

Для многопозиционного автомата или полуавтомата рабочий цикл

,

,

где tx — время поворота стола (шпиндельного блока) из позиции в позицию.

Остальные холостые ходы совмещены (загрузка, зажим, удаление штенгеля), т. е. совершаются на позициях XI и XII во время стоянки шпиндельного блока, когда производятся и рабочие процессы.

Для откачного автомата с десятью рабочими позициями (рис. V-4, а) при времени поворота tx = 3 с рабочий цикл и производительность:

Т = 400/10 + 3 = 43 с = 0,72 мин:

Qц = 1/T = 1/0,72 = 1,4 шт/мин = 84 шт/ч.

Таким образом, создание автомата с десятью рабочими позициями на основе дифференциации и концентрации технологического процесса позволяет повысить цикловую производительность по сравнению с однопозиционной машиной в j = 84/8.6 = 9.7 раза.

Так как технологические процессы автоматизированного производства проектируют с точки зрения как качества изделий, так и производительности, задачи построения многопозиционных автоматов и линий решаются прежде всего с позиций теории производительности. Производительность многопозиционных автоматов и автоматических линий зависит от выбранной степени дифференциации и концентрации операций, т. е. от их числа позиций.

|

|

|

В общем виде характер зависимости длительности обработки от числа рабочих позиций показан на рис. V-4, б. Как видно, увеличение степени дифференциации и концентрации технологического процесса позволяет резко сократить время рабочих ходов, а следовательно, и длительность рабочего цикла.

Технологические процессы механической обработки, как правило, трудно дифференцировать равномерно на составные или более мелкие операции. Кроме того, технологически не всегда возможно расчленить технологический процесс на любое число частей q; обычно существует минимальное и максимальное число q.

Поэтому производительность многопозиционных автоматов с однопоточной обработкой (рис. V-4, а) имеет пределы; для более высокой производительности необходимо создавать многопозиционные автоматы и линии с многопоточной обработкой.

Таким образом, основным движущим фактором развития многопозиционных автоматов и автоматических линий являются постоянно растущие требования к количеству с необходимым качеством выпускаемой продукции в условиях автоматизированного производства.

При невысоких требованиях к производительности обработку изделий производят на однопозиционных машинах, которые имеют технологически необходимый комплект механизмов рабочих и холостых ходов и инструментов (рис. V-5, а).

Согласно циклограмме рис. V-6, время рабочего хода формируется с учетом некоторого возможного совмещения операций между собой, при этом частично совмещены и холостые ходы, однако общая длительность рабочего цикла весьма велика.

Повышение требований к производительности приводит к дифференциации технологического процесса на отдельные операции, выполняемые системой однопозиционных машин, каждая из которых производит, как правило, одну составную и совмещенные с ней операции, допустимые конструкцией детали и принятым технологическим процессом (многоинструментная обработка). Тем самым формируется технологическая цепочка, состоящая из q однопозиционных машин (рис. V-5, б).

|

|

|

Изделия последовательно передаются из позиции в позицию, получая постепенно весь объем технологического воздействия. При этом достигается существенное повышение производительности, так как интервал выпуска равен длительности одной составной операции обработки плюс время холостых ходов на загрузку

Рис. V-6 Циклограмма однопозиционного полуавтомата, полностью выполняющего технологический процесс

изделий, зажим и разжим, подвод инструментов и т. д. Дальнейший рост требований к производительности приводит к тому, что одна технологическая цепочка машин с дифференцированным технологическим процессом уже не в состоянии обеспечить производственную программу; поэтому появляются дублеры — р технологических цепочек из q машин (рис. V-5, в). Такая система является конструктивным воплощением дифференцированного технологического процесса с первой ступенью концентрации операций (многоинструментная обработка в одной позиции).

Принцип построения многопозиционных автоматов и автоматических линий заключается в том, что в них концентрируются или одноименные, или разноименные, или одновременно те и другие операции технологического процесса. В зависимости от типа концентрируемых операций различают автоматы и линии последовательного, параллельного и последовательно-параллельного действия.

В автоматах и линиях последовательного действия концентрируют разноименные операции обработки, контроля, сборки, последовательно выполняемые на одном изделии (рис. V-5, г).

Если составные операции технологического процесса не дифференцированы, то машина последовательного действия имеет один комплект инструмента, рассредоточенный по рабочим позициям в порядке, заданном технологическим маршрутом обработки данного изделия.

В автоматах и линиях параллельного действия концентрируют одноименные операции дифференцированного технологического процесса (рис. V-5, д).

В машинах последовательно-параллельного (смешанного) действия концентрируют как разноименные, так и одноименные операции (рис. V-5, е).

Наиболее распространенным типом многопозиционных автоматов являются автоматы и полуавтоматы последовательного действия с дискретным перемещением обрабатываемых изделий из позиции в позицию.

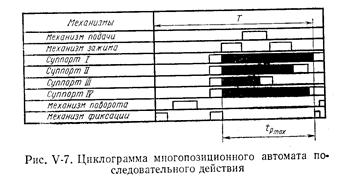

Как показывает циклограмма (рис. V-7), все операции обработки выполняются одновременно (на различных рабочих позициях); на холостых позициях происходят подача и зажим заготовок, которые являются совмещенными операциями и на длительность рабочего цикла не влияют.

Под рабочей позицией понимается зона действия механизмов рабочих ходов и инструментов, в пределах которой они могут непосредственно воздействовать на обрабатываемые изделия. В автоматах последовательного действия позиции являются стационарными, так как механизмы рабочих и холостых ходов базируются на неподвижных узлах машины (станина, бабка, направляющая), совершая по ним возвратно-поступательные, качательные и иные перемещения, необходимые для технологического воздействия или вспомогательных операций. Каждое изделие последовательно проходит через все рабочие позиции.

Длительность рабочего цикла автоматов последовательного действия равна интервалу времени между двумя срабатываниями основных механизмов (суппортов, механизмов поворота и фиксации, автооператоров и др.) и соответствует интервалу выпуска одного изделия (или порций изделий).

Рабочий цикл автоматов последовательного действия при равномерной дифференциации технологического процесса

(V-4) 114

(V-4) 114

где tx — время поворота и фиксации поворотного устройства (стола, шпиндельного блока, карусели); tpо — суммарное время технологического воздействия на обрабатываемое изделие согласно принятому технологическому процессу; q — число рабочих позиций.

При неравномерной дифференциации технологического процесса время рабочего хода равно времени наиболее длительной операции tpmax (V-7):

В автоматах и линиях параллельного действия, как правило, концентрируются одна составная операция и совмещенные с ней (рис. V-5, д). Поэтому каждая позиция имеет один механизм рабочего хода (суппорт, инструментальный блок и т. д.).

Рис. V-8. Циклограммы многопозиционных автоматов паралельного действия

а) при одновременной обработке на всех позициях, б) при смещении рабочих циклов по фазе

В простейшем варианте обработка на всех позициях машины параллельного действия происходит одновременно (рис. V-8, а). Сначала следуют общие холостые ходы рабочего цикла tx, затем одновременная обработка на всех позициях (tpi); итого за длительность рабочего цикла Т = tpi + tx выпускается р штук или порций годной продукции.

Не следует смешивать понятия параллельности и одновременности действия рабочих машин. Термин “параллельность действия” подразумевает параллелизм в работе одноименных механизмов и инструментов, т. е. выполнение ими одноименных или сходных функций, но не одновременность действия. Поэтому автомат параллельного действия остается таковым и в случае, если циклы обработки смещены по фазе (рис. V-8, б), что делается для более равномерной загрузки электродвигателей, сокращения холостых ходов при загрузке-выгрузке и т. д.

Если количество позиций р велико, время обработки на двух пли нескольких позициях перекрывается, т. е. обработка происходит одновременно (рис. V-8, б). При кратковременной обработке и длительных холостых ходах обработка на одной позиции заканчивается раньше, чем начинается на следующей. Однако во всех этих случаях автомат остается автоматом параллельного действия, в котором на каждый интервал времени работы T выпускается P изделий или порций изделий.

Длительность рабочего цикла автоматов параллельного действия определяется интервалом времени между двумя срабатываниями основных механизмов (например, суппортов, инструментальных блоков). Однако если в автоматах последовательного действия длительность рабочего цикла совпадает с интервалом выпуска (Т = Tв), то в автоматах параллельного действия за период рабочего цикла (для роторной машины, например, равный одному обороту ротора) выпускается р изделий (Т = Тв р).

Если в автомате или автоматической линии концентрируются и разноименные и одноименные операции, получаем автомат или линию последовательно-параллельного или смешанного действия, где в каждом из р потоков изделие проходит обработку на q последовательных позициях (см. рис. V-5, е).

Любой многопозиционный автомат создается, как правило, по различным вариантам. Так, шестипозиционный автомат можно спроектировать как автомат последовательного (рис. V-9, а), последовательно-параллельного (рис. V-9, б, б) и параллельного действия (рис. V-9, г). С увеличением числа позиций количество возможных вариантов построения автомата увеличивается. Так, для двенадцатипозиционного автомата их имеется уже шесть.

Применение метода совмещения операций позволяет широко использовать принципы стандартизации при проектировании автоматов и автоматических линий, так как большая часть позиционных механизмов идентичны. Так, в автоматах параллельного действия, где на всех позициях происходят одни и те же операции обработки, имеется комплект из р идентичных механизмов рабочих и холостых ходов, которые и по конструкции, как правило, одинаковы. В автоматах последовательного действия даже самого различного назначения имеются идентичные механизмы, например поворотный стол, механизмы его поворота и фиксации, приводы шпинделей и др., которые можно унифицировать. Имеются широкие возможности унификации и позиционных механизмов (агрегатные силовые головки, силовые и подкатные столы, их направляющие и т. д.). Подробнее применение принципов унификации при проектировании автоматов и автоматических линий рассмотрено в гл. VII, §3.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1966; Нарушение авторских прав?; Мы поможем в написании вашей работы!