КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Бункерные загрузочные приспособления и расчет их параметров

В бункерных загрузочных приспособлениях запас деталей размещается в емкостях (бункерах) коробчатой формы. Из емкости (бункера) детали поступают в накопитель в ориентированном положении. Бункерные загрузочные приспособления применяют для загрузки станков различными деталями: поршневыми пальцами, шкворнями, втулками, кольцами, клапанами, болтами, винтами, гайками, колпачками и т. д.

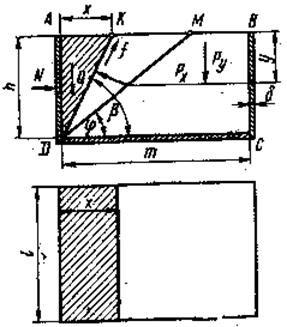

Рис. 11.9. Схема расположения сил, действующих на стенки корпуса бункера

Бункер — это емкость (тара), служащая для размещения штучных деталей. В емкостях бункерных загрузочных устройств имеется плоскость DК обрушения (рис. 11.9), которая пересекает поверхность АВ в зоне бункера под некоторым углом b. Плоскостью обрушения называют такую плоскость, по которой происходит обрушение материала при удалении стенки АD бункера. Расстояние между точками - А и K

,

,

где b = (j /2) + 45° — угол, заключенный между плоскостью обрушения DК и дном DС емкости бункера, град; j — угол между плоскостью естественного откоса DМ и дном DС емкости бункера, град; h — высота емкости бункера для загрузки штучными деталями металлорежущих станков; принимают h = m/4 (m — длина емкости бункера), мм.

В емкости бункера имеется плоскость DМ естественного откоса. Плоскостью естественного откоса называют плоскость, по которой располагают детали, загружаемые в емкость кучей (навалом).

Детали, размещаемые между плоскостью обрушения DК и вертикальной стенкой АD емкости бункера, образуют клин АDК, который давит на стенки бункера.

Вертикальное давление pу (см. рис. 11.9) на горизонтальную плоскость, находящуюся на расстоянии у, от верхней плоскости АВ загрузки бункера сыпучими материалами, определяется как гидростатическое давление:

,

,

где q — давление сыпучего материала, кг/см2.

Горизонтальное (боковое) давление на вертикальную плоскость емкости бункера на расстоянии у от верхней плоскости АВ определяется как результат действия клина, нагруженного весом Q:

.

.

Следовательно, горизонтальное давление рx. пропорционально вертикальному давлению ру на определенной высоте и составляет его часть, определяемую коэффициентом R:

.

.

Полное давление [кг(н)], действующее на вертикальную стенку бункера,

.

.

Толщина стенок бункера

мм,

мм,

где Q — вес загруженных деталей, находящихся в плоскости клина АDК, кг.

По конструкции бункера бывают с одной емкостью для размещения и выдачи запаса деталей (рис. 11.10, а, г, д) и двумя емкостями, соединенными между собой (рис. 11.10, б, в). Одну емкость — предбункер — используют для размещения основного запаса деталей, а вторую — собственно бункер — для выдачи деталей на станок. Детали из предбункера в бункер перемещаются под действием собственного веса.

Обычно емкость бункерного загрузочного приспособления во время работы неподвижна, но встречаются бункерные загрузочные устройства с вращающимися бункерами.

Бункера изготавливают литыми из чугуна и алюминия или сварными из листовой стали. Объем бункера (его емкости) (см3) зависит от количества деталей, требуемых для бесперебойной работы загрузочного устройства в течение заданного промежутка времени:

или

или  ,

,

где Vд – объем одной детали, см3; Т – промежуток времени непрерывной работы бункерного загрузочного устройства между двумя очевидными загрузками, мин; tшт – штучное время обработки одной детали на станке, мин; q = 0.4¸ 0.6 – коэффициент объемного заполнения емкости бункера в зависимости от формы загружаемых деталей; Q = Vбq/VдТ — средняя производительность бункерного загрузочного устройства, шт/мин.

Бункера с ножевыми захватами. Ножевой захват расположен последовательно по отношению к лотку-накопителю (рис. 11.11,а) или параллельно к лотку-накопителю (рис. 11.11,б). В бункерах с параллельным ножевым захватом может быть один или два ножевых захвата. Бункера с последовательным ножевым захватом имеют не большую производительность и применяются редко. В этих бункерам ножевой захват, находясь в нижней части бункера, захватывает небольшое количество деталей и поднимает их вверх до уровня лотка-накопителя. В верхнем положении захват задерживается на небольшое время, чтобы детали, находящиеся на нем, последовательно перемещались и смогли соскользнуть в лоток-накопитель.

Бункера с параллельным расположением ножевого захвата относительно лотка-накопителя более производительны. В таких бункерах ножевой захват, захватив в нижней части бункера детали, поднимает их вверх к лотку-накопителю. В верхнем положении захвата все детали одновременно соскальзывают с его плоскости на лоток-накопитель, расположенный параллельно захвату. Затем захват движется вниз, снова захватывает небольшое количество деталей, поднимает вверх и сбрасывает в лоток-накопитель и т. д.

Производительность бункеров с последовательным расположением ножевого захвата относительно лотка-накопителя примерно 90 ¸ 110деталей в минуту; с параллельным расположением захвата — 450 ¸ 550 деталей в минуту (деталей типа винтов, болтов, гаек). Ножевые захваты в бункерах движутся от кривошипного вала с кулачками, расположенными под углом 180°, или от других устройств.

Детали, поданные из бункера в лоток-накопитель, перемещаются дальше самотечным, полусамотечным или принудительным способами транспортирующими устройствами, которые также являются и накопителями.

Самотечные транспортные устройства применяются для перемещения деталей, допускающих удары, полусамотечные и принудительные

транспортные устройства — для деталей, между которыми удары недопустимы и их движение должно быть равномерным.

В бункерах последовательного действия рабочая площадь ножа располагается под углом  a к горизонтальной плоскости. Если детали с поверхности ножа движутся в лоток качением, то угол a <= 20°, а если скольжением, то a = 45° (Н — ход ножа бункера).

a к горизонтальной плоскости. Если детали с поверхности ножа движутся в лоток качением, то угол a <= 20°, а если скольжением, то a = 45° (Н — ход ножа бункера).

Ширину В бункера с ножевым захватом принимают в зависимости от наибольшего размера загружаемых в бункер деталей.

Для бункеров последовательного и параллельного действия с боковым ножевым захватом ширина В = (8 ¸ 10) /; с ножевым захватом, расположенным в центре, В = (12 ¸ 15) l (где l — длина детали, мм).

Глубина бункера зависит от длины L - рабочей поверхности ножа, для загружаемых деталей h = (1/4 ¸ 1/3) L.

Длина рабочей поверхности ножа зависит от длины, загружаемых деталей: L = (7 ¸ 10) l.

Число двойных ходов в минуту ножа-захвата nx = v/(Lp).

Производительность (шт/мин) бункера с ножевым захватом

,

,

здесь v — скорость перемещения деталей в рабочей зоне станка, обслуживаемого бункером, м/мин; р = 0,5 ¸ 0,7 — коэффициент вероятности захватывания ножом деталей из бункера, зависящий от формы и размеров деталей; z = 1 или 2 — число ножей в бункере.

Мощность (квт) электродвигателя для перемещения ножа-захвата

Бункера с трубчатыми захватами.

Такие бункера применяются для захвата и ориентации мелких деталей трубкой бункера.

Рис. 11.12. Бункер с подвижным трубчатым захватомдеталей

На рис. 11.12 показан трубчатый бункер с возвратно-поступательно движущимся трубчатым захватом и неподвижным корпусом 3 бункера. В нижней части корпуса 3 бункера запрессована втулка 4, внутри которой свободно движется трубчатый захват 2, получающий движение от кривошипного механизма 1, приводимого во вращение от электрического привода. Детали из трубчатого захвата 2 поступают в лоток 5 и затем в питатель или на станок.

Для нормального захвата деталей с отношением L/d = 1,0 ¸ 1,25, где L — длина детали, а d — диаметр детали, на верхней

части захвата 2 имеется скос под углом 30—45o, чтобы не получилось перекрытия отверстия трубчатого захвата деталями. Для длинных деталей конец трубки изготавливают без скоса.

Коэффициент производительности трубчатого бункера

,

,

где Нo — высота слоя деталей в корпусе бункера; l — длина или ширина деталей (наибольший размер).

Диаметр корпуса бункера зависит от длины или ширины l детали

D = (10 ¸ 15)l.

Глубина бункера h = (0,3 ¸ 0,5)D.

Производительность (шт/мин) бункера

.

.

Мощность (квт) электродвигателя бункера N = 0,005l.

Трубчатые бункера имеют простую конструкцию, надежны в работе, легко переналаживаются на другие типоразмеры деталей. На производстве трубчатые бункерные загрузочные приспособления не получили широкого распространения, так как они могут нормально работать только при определенных оптимальных соотношениях размеров загружаемых деталей и их геометрических форм.

Бункера с двумя полувтулками.

Конструкция бункера с захватно-ориентирующими двумя полувтулками, движущимися возвратно-поступательно вдоль оси, дана на рис. 11.13. Бункер укреплен на кронштейне 1 втулкой 4, на верхнем конце которой на резьбе закреплена втулка 3, являющаяся основанием сварного корпуса 2 бункера. Внутри втулки 4 во вкладышах 5 движутся возвратно-поступательно две полувтулки 6, которые приводятся в движение от рычагов 9, качающихся на осях 10.

Рис. 11.13. Конструкция бункера с захватно-орентирующими двумя подвтулками

Загруженные в бункер детали ворошатся движущимися полувтулками 6 и западают в отверстия между ними. Затем детали проходят по неподвижной втулке 7 в трубчатый лоток 8, по которому детали перемещаются в рабочую зону станка.

При конструировании бункера с полувтулками определяют целый ряд величин.

Величина хода полувтулок бункера

H = (0,8¸ 1)l.

Максимальное число двойных ходов полувтулок в минуту nmax = 4000/H. Число двойных ходов полувтулок больше 300 брать не следует, так как производительность бункера снижается.

Угол наклона стенок корпуса бункера a = 45 ¸ 55°.

Угол конуса дна корпуса бункера a д = 55 ¸ 65°.

Угол конуса верхней части движущихся полувтулок принимают 45°.

Диаметр отверстия полувтулок при l/d > 1,7

,

,

где d — диаметр загружаемых деталей; f — коэффициент трения; n1 — число двойных ходов полувтулок в минуту.

Средняя скорость возвратно-поступательного движения полувтулок v = 70 ¸ 100 мм/сек.

Минимальный диаметр корпуса бункера в его верхней части D = (10 ¸ 12) l.

Глубина (высота) бункера h = D/4.

Зависимость между длиной l и диаметром d деталей, загружаемых в бункер, следующая: l = (1 ¸ 10) d.

Производительность (шт/мин) бункера Q = nxp, где nx — фактическое число двойных ходов полувтулок в минуту; р» 0,7 — коэффициент вероятности захватывания деталей, зависящий от отношений l/d загружаемых деталей, числа двойных ходов в минуту и величины хода полувтулок.

Средняя производительность бункера примерно 200 деталей в минуту.

Мощность (квт) электродвигателя привода бункера N = 0,006l.

Бункер с двумя полувтулками служит для подачи на станок небольших стержневых, дисковых или шариковых деталей. Бункер должен загружаться очищенными деталями. В этом бункере не требуется блокировочных устройств; при переполнении трубки или трубчатого лотка 9 бункер прекратит подачу деталей на станок.

Коэффициент равномерности работы бункера m p = 0,7 ¸ 0,8.

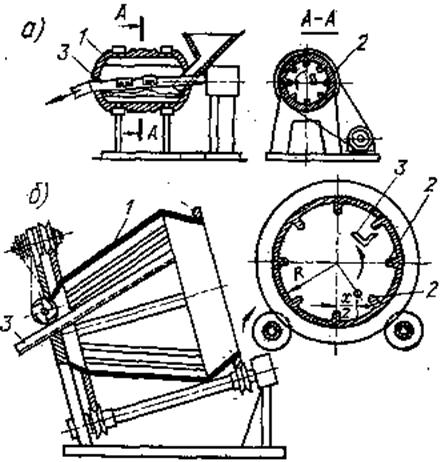

Барабанные бункера.

В загрузочных бункерных приспособлениях (рис. 11.14) с вращающимся барабаном на его внутренней поверхности имеются жестко закрепленные захваты 2 (лопасти). Лоток-накопитель или транспортер размещается внутри барабана. Такие приспособления применяются для загрузки станков деталями небольших размеров различной формы.

Рис. 11.14. Бункерные загрузочныеприспособления с барабаном:

а – цилиндрическим; б - коничееским

Детали, находящиеся в нижней части бункера, захватываются лопастями 2 вращающегося барабана 1 (рис. 11.14, а, б) и перемещаются вверх, где выпадают из лопастей в лоток-накопитель 3. Детали, занявшие правильное положение в лотке 3, перемещаются по лотку самотеком или принудительно в питатель; детали, занявшие неправильное положение в лотке 3, сбрасываются в барабан бункера. Лоток относительно оси вращения барабана располагают в соответствии с траекторией падения деталей при соскальзывании их с лопастей в лоток. Вращение барабана 1 бункера с лопастями бывает непрерывным и прерывистым.

Максимальная производительность барабанных бункеров с непрерывно вращающимся барабаном зависит от величины центробежной силы, которая может так прижать детали к внутренней поверхности барабана, что они перестанут падать с лопастей 2 в лоток-накопитель 3. Коэффициент равномерности подачи деталей из барабанного бункера на станок при постоянном уровне размещения деталей в бункере (m p = 0,8) и при переменном m p = 0,6 ¸ 0,7.

Диаметр (мм) барабана бункера зависит от длины загружаемых деталей: D = (8 ¸ 10)l.

Длина (мм) барабана бункера зависит от длины l загружаемых деталей и производительности: L = (5 ¸ 7) l.

Детали размещаются в нижней части вращающегося барабана бункера. Высота слоя деталей в барабане h» 3/4R, где R — радиус барабана бункера, мм.

Во время работы бункера центр тяжести массы деталей, находящихся в барабане, смещается в сторону на величину, х = 0,525.

Крутящий момент, необходимый для преодоления момента от действия веса деталей, находящихся внутри барабана,

Мкр = 0,525QдR,

где Qд — вес деталей, находящихся внутри вращающегося барабана.

Производительность (шт/мин) барабанных бункеров

,

,

где n — число оборотов барабана в минуту; z — число захватов; L — длина захватов, мм; l — длина загружаемой детали, мм; р — вероятное количество захватываемых деталей одним захватом.

Мощность (квт) электродвигателя для вращения барабана с деталями N = 0,001D, где D — диаметр барабана, мм.

Максимальная скорость вращающегося барабана vmax = 12 м/мин.

Дисковые карманчиковые бункера.

Эти бункера имеют наибольшее практическое применение вследствие высокой производительности. Дисковые карманчиковые бункера используют для загрузки станков гладкими стержневыми деталями с головкой, дисками, кольцами и плоскими деталями. В карманчиковых бункерах (табл. 11.4) в дисках пазы для захвата деталей располагаются по хорде диска перпендикулярно плоскости диска и по радиусу диска. Эти бункера разделяют также по виду ориентации деталей в один или два приема.

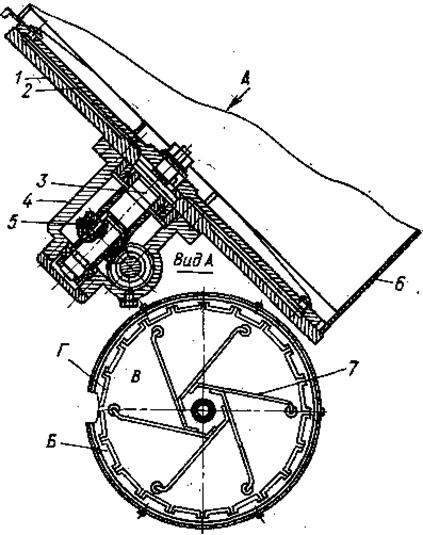

Рис. 11.15. Дисковый карманный бункер для захвата, ориентации и подачи деталей

На рис. 11.15 представлен дисковый карманчиковый бункер, применяемый для захвата и ориентации стержневых деталей в один прием. Он имеет неподвижный диск 1, закрепленный на корпусе 4 червячного редуктора 5. Внутри бункера 6 вращается диск 2 с открытыми пазами Б для захвата деталей. На оси 3 червячного колеса редуктора 5 установлен и закреплен диск 2; на наружной поверхности вращающегося диска 2 — жестко лопасти 7 для перемещения деталей и для лучшего заполнения деталями пазов диска 2.

Цилиндрический бункер 6 из листовой стали, крепится под углом 30—45° на неподвижном диске 1. Детали загружаются в бункер на поверхность диска 2. Во время вращения диска 2 лопасти 7 захватывают детали из нижней части бункера и переносят их в зону В. Из зоны В часть деталей, скатываясь вниз, западает в пазы Б вращающегося диска 2 и поднимается вверх, где под действием собственного веса через приемное окно Г в неподвижном диске 1 выпадает в лоток-накопитель.

Правильность захвата и ориентации, а также поштучная выдача деталей зависят от размеров и формы пазов вращающегося диска 2.

Дисковые бункера устанавливают под углом, чтобы загружаемые детали размещались в нижней части бункера и соприкасались с вращающимся диском 2 примерно на 2/3 его радиуса.

При поддержании в дисковом бункере постоянного уровня расположения деталей коэффициент равномерности m p» 0,9. Если уровень расположения деталей в бункере изменяется и зависит от промежутка времени загрузки дискового бункера, то при работе до полной выдачи деталей из бункера коэффициент равномерности m p» 0,7

Диаметр дискового бункера выбирают в зависимости от длины деталей и сил трения, возникающих в бункере при перемещении в нем деталей вращающимся диском 2 с открытыми пазами (захватами). Размеры пазов вращающегося диска даны в табл. 11.4.

Диаметр (мм) дисковых бункеров D = (16 ¸ 20) l.

Производительность (шт/мин) дисковых карманчиковых бункеров

Q = nzk,

где n — число оборотов диска в минуту; z — число пазов (захватов) во вращающемся диске; k = 0,4 ¸ 0,6 — коэффициент вероятности захвата вращающимся диском деталей, т. е. отношение фактической производительности бункера к теоретической производительности.

Производительность (шт/мин) дисковых карманчиковых бункеров можно определять и по другой формуле:

Q = 1000vk/m,

где m — шаг пазов диска, мм (см. табл. 11.4); v — окружная скорость деталей, перемещаемых в бункере вращающимся диском, м/мин. (табл. 11.5).

Таблица 11.5

|

|

Дата добавления: 2014-11-25; Просмотров: 5409; Нарушение авторских прав?; Мы поможем в написании вашей работы!