КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние скорости охлаждения на превращения и структуру стали

|

|

|

|

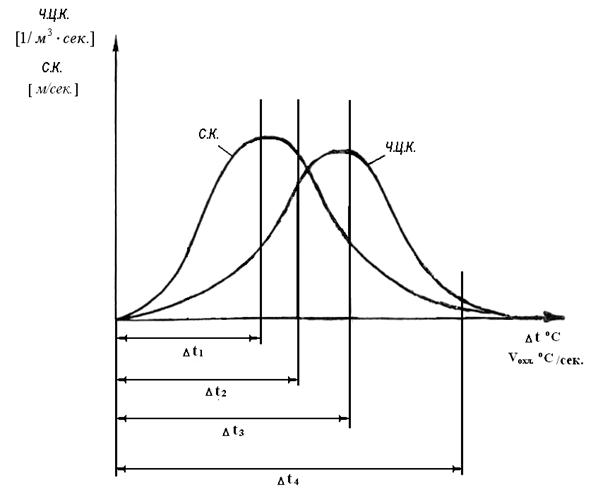

Известно, что превращение одной фазы сплава в другую подчиняется закону кристаллизации Таммана: параметры процесса кристаллизации ЧЦК [ 1/м3×с ] и СК [ м/с ] зависят от степени переохлаждения Δt или скорости охлаждения Vохл. сплава в соответствии с рис.11.3. Здесь ЧЦК – число центров кристаллизации новой фазы, которые возникают в единице объёма исходной фазы за единицу времени; СК – скорость роста каждого центра.

1. Рассмотрим вариант очень медленного охлаждения (с печью, т.е. при отжиге) – луч 01 (см. рис.11.2). В этом случае зёрна аустенита превращаются в зёрна перлита (А→П[Ф+Ц]). Это заключение следует из рассмотрения диаграммы «Fe–C», в соответствии с которой при медленном охлаждении аустенит превращается в перлит при 727°С. (см. рис.11.1б). Это превращение начинается в точке а и заканчивается в точке b «С» – образной диаграммы (см. рис.11.2). При этом содержание углерода в аустените составляет 0,8%, а в феррите перлита – 0,02% в соответствии с диаграммой «Fe–C» (см. рис.11.1б).

Превращение состоит из двух частей и начинается с выделения из зёрен аустенита мельчайших пластин цементита – центров кристаллизации. По мере охлаждения эти центры растут, т.е. пластины увеличиваются. Образование и рост пластин цементита, в которых содержание углерода (6,67%) почти в 10 раз больше, чем в исходном аустените (0,8%), указывает на развитие диффузионного процесса в аустените. Этот процесс заключается в перемещении атомов углерода, обеспечивающего его повышенную концентрацию на дефектах кристаллической решётки аустенита и возникновение на этих дефектах зародышей цементита, а также их последующий рост. Описанную часть превращения называют диффузионной. Она приводит к тому, что содержание углерода в зёрнах аустенита уменьшается от 0,8% до 0,02%.

|

|

|

Вторая часть превращения – бездиффузионная – заключается в перестройке кристаллической решётки аустенита в решётку феррита: кубической гранецентрированной в кубическую объёмно-центрированную. Бездиффузионное превращение, как известно, протекает без изменения химического состава фаз, участвующих в этом превращении. Поэтому концентрация углерода в феррите оказывается такой же, что и в аустените – она равна 0,02%

Рассмотренное превращение аустенита в перлит возможно представить символическим образом:

Перлитное превращение

Аустенит ® Перлит [Феррит + Цементит]

Feg (0,8%С) ® Fea (0,02%С) + Fe3С (6,67%С)

1. Диффузионная часть превращения

Feg (0,8%C) ® Fe3C (6,67%С) (мелкие пластины)

Fe3С (мелкие пластины) ® Fe3C (крупные пластины)

Feg (0,8%C) ® Feg (0,02%C)

2. Бездиффузионная часть превращения

Feg (0,02%C) ® Fea (0,02%C)

На рис.11.2 и рис.11.3 отмечена степень переохлаждения Δt1, соответствующая очень медленному охлаждению.

Рис. 11.3. Влияние степени переохлаждения (скорости охлаждения) на число центров кристаллизации цементита и скорость их роста (схема)

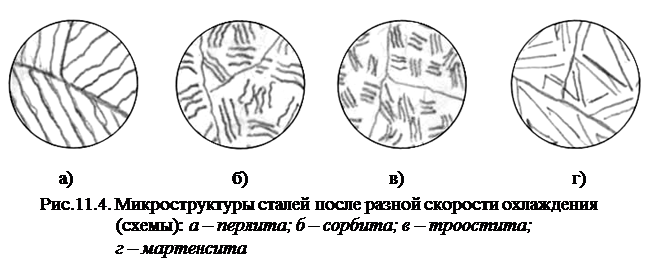

Можно видеть, что при этом величина параметра ЧЦК мала, а параметра СК особенно велика. По этой причине пластины цементита в перлите располагаются сравнительно редко и имеют большие размеры (см. рис.11.4а)

2. Рассмотрим вариант более быстрого охлаждения (на воздухе) – луч 02 на рис.11.2. В этом случае процесс распада аустенита на феррит и цементит не отличается принципиально от рассмотренного при очень медленном охлаждении и состоит из диффузионной и бездиффузионной частей. Вместе с тем, в результате более быстрого охлаждения степень переохлаждения аустенита Δt2 оказывается больше, чем Δt1.(см. рис.11.2 и 11.3).

Вследствие этого число центров кристаллизации цементита больше, а скорость роста каждого из них меньше, чем в случае формирования перлита. Образовавшаяся структура состоит, как и перлит, из смеси пластин феррита и цементита, однако количество последних больше, а размеры меньше, чем в перлите (см. рис.11.4б). Такая структура называется сорбит в честь Г.Сорби – исследователя, впервые изучившего эту структуру.

|

|

|

3. Рассмотрим вариант ускоренного охлаждения – луч 03 с Δt3>Δt2 (см. рис.11.2 и 11.3). В результате аустенит распадается на ещё более дисперсную смесь, состоящую из очень тонких пластин феррита и цементита (см. рис.11.4в). Такая структура называется троостит в честь Л. Трооста – исследователя, впервые изучившего эту структуру.

4.

|

Рассмо т рим особый случай охлаждения с максимально возможной скоростью – в воде, – легко доступном в цеховых условиях – луч 04 на рис.11.2). В этом случае степень переохлаждения Δt4 (см. рис.11.2 и 11.3) столь велика, что величины параметров ЧЦК иСК практически равны нулю. В результате диффузионная часть превращения аустенита, связанная с выделением из него и ростом пластин цементита, полностью подавляется. Вместе с тем, бездиффузионное превращение гранецентрированной кристаллической решётки железа в объёмно-центрированную решётку реализуется:

Feg (0,8%C) ® Fea (0,8%C).

В процессе этого бездиффузионного превращения содержание углерода в исходной и конечной фазах не изменяется, т.к. во время очень быстрого охлаждения стали (в воде) цементит из аустенита не успевает выделиться. Фаза, которая образуется в результате бездиффузионного превращения аустенита, называется мартенсит в честь известного исследователя А.Мартенса. Т.к. максимальная концентрация углерода в решётке Fea после очень медленного охлаждения до 20°С, т.е в равновесном термодинамическом состоянии, не превышает 0,006% (см. рис.11.1б), то мартенсит представляет собой пересыщенный и поэтому неравновесный, т.е. неустойчивый твёрдый раствор внедрения углерода в Fea. Охлаждение стального изделия со скоростью, обеспечивающей образование мартенсита, называется закалкой. Цель закалки – получить мартенсит – основную фазу закалённой стали.

Температура начала (Мн) и температура конца (Мк) мартенситного превращения не зависят от скорости охлаждения (см. рис.11.2), но зависят от концентрации углерода и понижаются с его увеличением в стали. У сталей с концентрацией углерода более 0,6% температура точки Мк ниже цеховой температуры (20°С). По этой причине в изделиях из сталей с повышенным содержанием углерода после закалки наряду с мартенситом сохраняется аустенит, который называют остаточным и обозначают Аост . (см. рис.11.2).

|

|

|

«С» – образная диаграмма позволяет определить важную характеристику – критическую скорость закалки стали. Она определяется углом наклона между касательной, проведенной из точки 0 к выступу «С» – образной диаграммы, и горизонтальной линией Мн начала мартенситного превращения (луч 05 на рис.11.2). Т.к. луч 05 не пересекает линию Н начала диффузионной части распада аустенита, то этот угол определяет минимальную скорость охлаждения, которая обеспечивает закалку стали – критическую скорость закалки (Vкр . ).

Т.к. у углеродистых, т.е. у нелегированных сталей, минимальное время устойчивости переохлаждённого аустенита очень ограниченно и составляет несколько секунд (см. рис.11.2), то критическая скорость закалки (Vкр .) этих сталей особенно велика. По этой причине для того, чтобы закалить изделия из этих сталей, т.е. для того, чтобы получить мартенсит, их необходимо охлаждать с максимальной скоростью ("не задеть" «С» – линии на диаграмме), т.е. в воде. Такое резкое охлаждение является одной из главных причин большой деформации деталей и инструментов из углеродистых сталей, а также образования в них закалочных трещин.

Строение мартенсита. Мартенсит имеет тетрагональную кристаллическую решётку. Элементарная ячейка этой решётки – прямая призма с квадратным основанием (см. рис.7.2).

Атомы углерода в ячейке мартенсита располагаются в её свободных местах – между атомами железа, в середине периода с (см. рис.7.2). Подобное расположение атомов углерода искажает решётку (с>а) и тем больше, чем выше концентрация углерода в мартенсите.

Мартенсит имеет пластинчатое строение (см. рис.11.4г). Пластины мартенсита образуются и растут в пределах зерна аустенита. Поэтому чем мельче зёрна аустенита, тем меньше пластины мартенсита.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 658; Нарушение авторских прав?; Мы поможем в написании вашей работы!