КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Структура и схемы пластинчатых теплообменников

|

|

|

|

В промышленных аппаратах число пластин в некоторых конструкциях может достигать нескольких сот, а образуемые ими каналы могут быть соединены по различным одноходовым и многоходовым схемам. Сами аппараты по конструкции могут быть односекционными и многосекционными или комбинированными.

Односекционным пластинчатым теплообменником называется аппарат, в котором в теплообмене участвуют только две рабочие среды. Можно сказать, что такой аппарат выполняет только одно задание по теплообмену.

В пищевой промышленности широкое применение находят и такие конструкции пластинчатых аппаратов, в которых происходит несколько видов тепловой обработки жидкого пищевого продукта – основной рабочей среды. Это достигается путем соединения в одном аппарате нескольких взаимосвязанных, но самостоятельных теплообменных зон, в которых, например, нагревают продукт паром с целью стерилизации или пастеризации, затем постепенно охлаждают его холодным продуктом, идущим на подогрев, потом холодной водой и, наконец, хладоносителем до конечной температуры. Такую конструкцию имеют известные пастеризационно-охладительные аппараты, которые принято называть комбинированными.

Рассмотрим схему односекционного пластинчатого теплообменника и определим связанные с ней понятия (рисунок 2).

Рисунок 2 – Схема односекционного пластинчатого теплообменника

Элементом тракта движения жидкости в пластинчатом аппарате является канал— пространство между двумя соседними пластинами.

Рабочая среда, входящая в аппарат, попадает в каналы через продольные коллекторы, образованные угловыми отверстиями пластин и малыми прокладками, окружающими эти отверстия.

|

|

|

Из коллектора рабочая среда распределяется обычно по нескольким параллельным каналам. Совокупность нескольких каналов, по которым рабочая среда течет в одном направлении, в практике проектирования называют пакетом.

Понятие пакет в пластинчатом теплообменнике соответствует понятию хода в кожухотрубчатом.

По выходе из первого пакета рабочая среда попадает в противоположный коллекторный канал, проходит по нему вдоль аппарата до очередной граничной пластины (пластины с заглушённым угловым отверстием) и распределяется по каналам второго пакета. Во втором пакете рабочая среда движется в направлении, противоположном ее движению в первом пакете, Второй пакет может быть по числу каналов равен первому или не равен ему, как показано на рисунке 2.

При различном числе каналов в расположенных последовательно пакетах скорость движения рабочей среды в каждом пакете будет изменяться.

При одинаковом числе каналов в пакетах скорость рабочей среды практически не изменяется.

Вторая рабочая среда, движение которой на схемах показано штриховой линией, проходит по своему коллекторному каналу и движется затем в межпластинных каналах, смежных с каналами для первой рабочей среды.

В компоновках каналов для рабочих сред возможны различные варианты:

1. Схему компоновки, при которой число каналов в пакетах для первой и второй рабочих сред одинаково, называют несимметричной.

При симметричной схеме компоновки одна рабочая среда проходит последовательно такое же число пакетов, как и другая

2. Схему компоновки, при которой число каналов в пакетах для первой и второй рабочих сред неодинаково, называют несимметричной.

Для поддержания приблизительного равенства скоростей рабочих сред в каналах при несимметричной схеме компоновки необходимо, чтобы отношение расходов было обратнопропорционально отношению чисел каналов.

|

|

|

3. Число пакетов на стороне второй рабочей среды неодинаково с числом пакетов на стороне первой рабочей среды (рисунок 2).

При компоновке пластин в пластинчатом теплообменнике особое значение имеет компоновка пакетов со стороны основной (обрабатываемой) рабочей среды, так как обычно расход этой среды через аппарат (производительность аппарата) строго задан и от числа параллельных каналов в пакете зависит скорость продукта, а следовательно, и другие параметры процесса работы теплообменника.

Относительное направление движения обеих рабочих сред через пластинчатый теплообменник может быть различным в зависимости от сочетания общих и частных направлений движения рабочих сред через аппарат в целом и через межпластинные каналы. Различают следующие общие случаи:

а) частный противоток при общем противотоке, т. е. противоток и в каналах пакетов и в целом аппарате (чистый противоток) (рисунок 3а);

б) смешанный ток (рисунок 3б);

в) смешанный частный ток при общем противотоке(рисунок 3в);

г) частный прямоток при общем противотоке (рисунок 3г);

д) смешанный частный ток при общем прямотоке (рисунок 3д);

е) частный прямоток при общем прямотоке (чистый прямоток) (рисунок 3е),

Рисунок 3 – Схемы относительного движения рабочих сред в пластинчатом теплообменнике

При чистом противотоке в условиях многопакетной компоновки пластины, находящиеся на границах пакетов внутри аппарата, работают на прямотоке, а при чистом прямотоке соответственно на противотоке, однако практическое влияние этих пластин на процесс теплопередачи в промышленных аппаратах при многопакетной компоновке пренебрежимо мало.

В практике проектирования пластинчатых теплообменников схему компоновки пластин удобно условно обозначать дробью. В числителе дроби — сумма цифр, которые показывают количество соединенных пакетов по тракту горячей (охлаждаемой) рабочей среды, а значение каждой из цифр — количество параллельных межпластинных каналов в соответствующем по расположению на схеме (или по ходу движения рабочей среды) пакете. В знаменателе дроби — сумма цифр, обозначающих число пакетов и каналов в них по тракту движения холодной (нагреваемой) рабочей среды.

|

|

|

Обозначения такого вида называются формулами компоновки пластин.

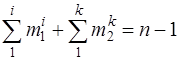

Для схемы, приведенной на рисунке 2, формула компоновки пластин будет выглядеть так:

Приведенные компоновки соответствуют односекционным теплообменникам, в которых протекают только две рабочие среды.

Если соединить на одной раме несколько односекционных пластинчатых теплообменников, то получим многосекционный (комбинированный) аппарат. Зоны комбинированного аппарата называют секциями. Характерным признаком такого аппарата является то, что каждая секция имеет штуцера, через которые подводится и отводится рабочая среда. Каждая секция, являясь простым пластинчатым теплообменником, подчиняется соответствующим для него закономерностям компоновки и работы.

Таким образом, структура многосекционного пластинчатого аппарата может быть представлена в следующем виде: аппарат → секция → пакет → канал.

При описании схем многосекционных пластинчатых аппаратов, предназначенных для выполнения комплекса операций по тепловой обработке жидких пищевых продуктов (например, для пастеризации и охлаждения молока), удобно в числителе формулы компоновки помещать сумму цифр, обозначающих число пакетов по тракту движения продукта, независимо от того, является он нагреваемой или охлаждаемой средой в данной секции.

Анализ структурно-компоновочных вариантов пластинчатых аппаратов и многосекционных агрегатов различного назначения приводит к возможности описания любых схем компоновки пластин и относительного направления потоков в них при помощи формул компоновки следующего вида.

Для односекционных аппаратов

, (1)

, (1)

где  ,

,  ...

...  – число параллельных каналов в соответствующих пакетах тракта движения основной (или горячей) рабочей среды; i –число пакетов в нем;

– число параллельных каналов в соответствующих пакетах тракта движения основной (или горячей) рабочей среды; i –число пакетов в нем;  ,

,  ...

...  – число параллельных каналов в пакетах тракта движения второй (или холодной) рабочей среды; k – число пакетов в нем; знаки ↓↑ при

– число параллельных каналов в пакетах тракта движения второй (или холодной) рабочей среды; k – число пакетов в нем; знаки ↓↑ при  и

и  – направление потоков теплообменивающихся сред в соответствующих пакетах; знаки → ← соответственно в целом аппарате.

– направление потоков теплообменивающихся сред в соответствующих пакетах; знаки → ← соответственно в целом аппарате.

|

|

|

Например, компоновка аппарата и потоков в нем, показанная на рисунке 3в, может быть описана следующим образом:

Для многосекционных аппаратов формулы компоновки пластин обобщаются выражением:

(2)

(2)

Сумма чисел всех каналов для обеих сред (сумма значений числителя и знаменателя в формуле компоновки) связана с общим числом пластин п в аппарате соотношением:

(3)

(3)

Обобщенные формулы компоновки пластин выражают общность принципа построения пластинчатых аппаратов при различных вариантах параллельно-последовательной компоновки, а в развернутом виде дают возможность наиболее компактного описания и зашифровки любых структурных схем компоновок пластин в аппаратах и агрегатах с информацией о взаимном расположении секций, пакетов, каналов и направлений потоков в них.

Рассмотрев принцип устройства пластинчатых теплообменных аппаратов, и выполнив анализ их структуры, можно отметить следующие положительные особенности этого вида технологического оборудования:

1. Параллельное расположение тонких пластин с малыми зазорами между ними позволяет увеличить теплообменную поверхность на единицу рабочего объема теплообменника (м2/м3) Это приводит к значительному уменьшению габаритных размеров пластинчатого теплообменника в сравнении с размерами всех других типов промышленных теплообменных аппаратов (кроме пластинчато-ребристых). При работе на средах жидкость – жидкость в промышленных условиях пластинчатые теплообменники имеют наименьшие габаритные размеры при равной тепловой производительности, в сравнении с любыми другими типами промышленных жидкостных теплообменников.

2. Для разборки и чистки поверхностей теплообмена разборного пластинчатого теплообменника не требуются дополнительные производственные площади. При разборке теплообменника (рис.1) отвинчивают зажимной винт 10, отодвигают на верхней штанге 7 подвижную нажимную плиту 8, перемещают пластины по штангам в пределах образовавшегося свободного пространства, осматривают, чистят и моют, имея возможность, если требуется, отводить нижний конец пластины в сторону.

Принцип устройства пластинчатого теплообменника дает возможность осуществлять различные схемы компоновки пластин для каждой рабочей среды, изменять (увеличивать или уменьшать) поверхности теплообмена не только проектируемого, ни и уже используемого аппарата, вносить различные корректировки в схему движения потоков, а также сосредотачивать на одной раме несколько теплообменных секций различного назначения для выполнения в одном аппарате всего комплекса операций технологической обработки нескольких рабочих сред при различных температурных режимах.

Возможность перестраивать теплообменный аппарат особенно важна на современных предприятиях, в которых приспособляемость к быстро изменяющимся условиям производства является очень важным достоинством.

Компоновочные возможности пластинчатых аппаратов позволяют конструктору создавать любые сечения параллельных и последовательных ходов (а, следовательно, оптимальные скорости рабочих сред при заданных расходах), подбирать в каждом отдельном случае оптимальные условия для теплообмена с учетом полного использования располагаемого напора.

3. Пластинчатые теплообменные аппараты различной производительности и назначения можно создать из одних и тех же узлов и деталей и, в частности, из одинаковых пластин. Технология изготовления теплообменпых аппаратов широкого размерного ряда поверхностей и их основных элементов (рабочих пластин) основана на холодной штамповке тонких металлических листов, что создает надежные предпосылки для массового экономичного изготовления их при наименьшей затрате труда и материалов.

Коэффициент унификации деталей и узлов размерного ряда теплообменников пластинчатого типа наиболее высок по сравнению со всеми другими конструкциями теплообменных аппаратов (0,87 – 0,92).

4. При изготовлении поверхностей теплообмена методом холодной штамповки на поверхности пластин легко создавать различные конструктивные элементы, турбулизирующие поток рабочей среды при ее движении в межпластинном канале с целью повышения интенсивности теплоотдачи. Эти элементы профиля, возмущающие поток (различные выступы, гофры и углубления), создают высокую жесткость пластин в собранном пакете, а в разборных конструкциях легко доступны для чистки и мойки.

Наличие возмущающих элементов в межпластинных каналах позволило получить в серийно выпускаемых отечественной промышленностью теплообменниках при работе на воде и водных растворах солей коэффициенты теплопередачи 3500 ÷ 4100 Вт/(м2·К), что в 2 ÷ 3 раза превышает соответствующие показатели для кожухотрубчатых и других типов теплообменных аппаратов. Приведенные показатели интенсивности теплопередачи в пластинчатых аппаратах не являются пределом.

Исследования показывают, что имеются вполне реальные и не противоречащие условиям практики возможности дальнейшего повышения коэффициентов теплоотдачи и теплопередачи. Теплообмен между рабочими средами происходит в тонких слоях при турбулентном их движении; при этом температурный напор может быть очень малым (2÷3°), что предотвращает пригорание и коагуляцию продукта.

5. В пластинчатых теплообменниках успешно подвергаются тепловой обработке различные рабочие среды, начиная от газов, паров и до высоковязких и неньютоновских жидкостей, а также эмульсий и суспензий. Мировой опыт применения пластинчатых аппаратов для различных целей показывает, что они в этом отношении являются лучшими как по эффективности теплообмена, так и по условиям эксплуатации.

6. Пластинчатые теплообменники соответствуют современным средствам автоматизации контроля и регулирования технологических процессов.

Наряду с большими достоинствами следует отметить и трудности в эксплуатации пластинчатых теплообменников.

При эксплуатации сварных блочных, неразборных и полуразборных теплообменников следует постоянно контролировать коэффициент теплопередачи и гидравлическое сопротивление аппарата. При загрязнении поверхности теплообмена коэффициент теплопередачи уменьшается, а гидравлическое сопротивление возрастает. При повышении гидравлического сопротивления до установленного максимального значения аппарат надо переключать на промывку от загрязнений. Несвоевременная промывка может вывести аппарат из строя.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1023; Нарушение авторских прав?; Мы поможем в написании вашей работы!